0 引言

离心压缩机在石油石化行业中占有重要地位,广泛用于提高气体压力以及输送气体介质。但是气体介质中通常会含有许多杂质,如液态介质与固体颗粒等;这些杂质会对设备产生损害,尤其会对离心压缩机叶片产生冲蚀磨损与破坏。因此,在离心压缩机进口前必须安装过滤与气液分离装置,以确保离心压缩机长周期平稳运行。

离心压缩机进口管道是连接过滤分离装置与压缩机之间的重要部件及载体。但由于在管道中增加了气液过滤分离装置,导致出现了管道系统振动问题。目前,控制管道振动的方法有:①设置弹簧支吊架、滤波器和孔板等;②对管道的整体结构进行改造;③优化改造过滤分离装置。但这些方法均需停工停产,改造成本过大,重要的是振源无法得到有效解决,振动无法得到有效控制。

针对离心压缩机进口管线气液过滤分离装置振动问题,笔者结合过滤器流场模拟与管道系统有限元模态分析,得出管道系统振动原因,在不停工停产、保证安全生产的前提下,根据阻尼减振优化模拟设计,确定了阻尼器安装方案。

1 管线现场振动情况山东某化工厂脱氢车间的离心压缩机进口管线总长约45 m,公称直径750 mm,介质为12 ℃气相丙烯,入口压力0.7 MPa。为保证介质进入压缩机前实现气液分离,联合采用了过滤法和重力沉降法2种分离方法[1],即在管道中增加了过滤器与竖直脱液包2种装置,以达到更好的消除介质中杂质与液相的效果。

过滤器的设置使介质通过过滤元件时容易出现漩涡,产生流体脉动,进而对管道产生激振力的作用,导致管线在过滤器附近振动,振动幅度428 μm,过滤器处连接的DN25小管振幅达到1 900 μm,连接处已产生裂纹,出现丙烯泄漏现象。同时,竖直脱液包前水平管段存在管道变径,并且竖直脱液包与水平管道之间未设置标准弯头而存在直接90°连接的情况,流体流速与流向均发生急剧改变而引起振动,最大振动幅度达862 μm,脱液包连接液位计处最大振幅达2 300 μm,晃动剧烈。

由于介质丙烯是一种极度易燃且有毒物质,一旦振动增大,使连接焊缝开裂面积加大,丙烯泄漏量增多,将会对人员安全和生产安全造成巨大危害,因此急需进行管道减振处理。

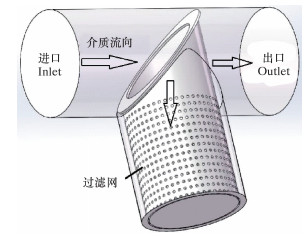

2 管线振动原因分析 2.1 Fluent流场模拟分析管道过滤器设置在管线中,以实现气体介质进入压缩机前杂质过滤及气液分离功能,然而由于过滤器内部挡流板、过滤流道和滤网等结构的影响,管道内介质流动时会出现漩涡区和回流区等流动现象。为直观表现出介质在过滤器中的流动,采用计算流体动力学分析技术对过滤器内流场进行分析。使用solidworks三维建模软件建立过滤器内部流道结构模型,如图 1所示。将模型导入ANSYS Workbench中的Fluent模块进行流场模拟分析。

|

| 图 1 管道过滤器三维模型 Fig.1 3D model of the pipe filter |

根据实际情况,将过滤器进口设置为速度入口(velocity-inlet),速度为2 m/s;出口设置为压力出口(pressure-outlet),压力为0.7 MPa;其余边界设置为固体壁面边界(Wall)[2]。设置求解方法与控制参数后,计算分析结果如图 2和图 3所示。

|

| 图 2 速度矢量图 Fig.2 Velocity vector diagram |

|

| 图 3 三维流线图 Fig.3 3D streamline diagram |

从分析结果得到,由于过滤器内部挡流板与过滤流道的设置,使介质流动受到阻碍,流动方向和速度均有突变,并在过滤流道中出现流体流动漩涡;又因为滤网结构的设置,流道出口面积突然扩大,使过滤器进口与出口速度分布相差很大,并在出口存在流体漩涡及回流现象,进而产生流体脉动,对管道产生激振力,导致管线在过滤器附近振动。

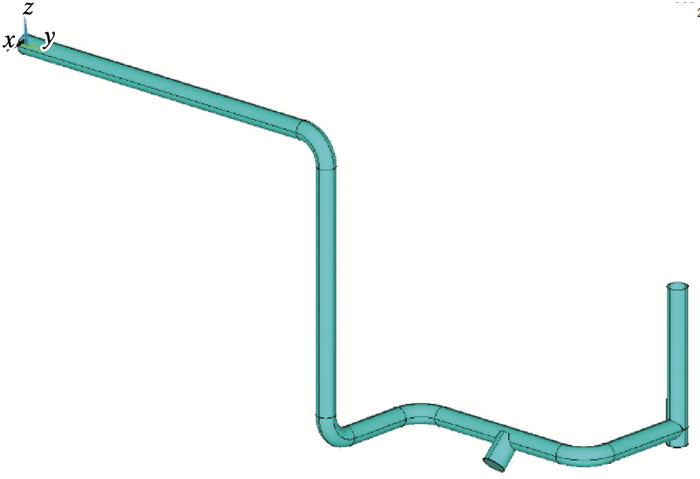

2.2 ANSYS管道有限元分析根据实际管线布置情况,利用ANSYS有限元分析软件建立管道实体模型,模型如图 4所示。对模型进行材料设置并划分网格,分析该管线的模态,管线固有频率计算结果如表 1所示。

|

| 图 4 管线模型 Fig.4 Pipeline model |

| 阶次 | 1 | 2 | 3 | 4 | 5 |

| 固有频率/Hz | 13.36 | 25.27 | 31.27 | 47.58 | 48.10 |

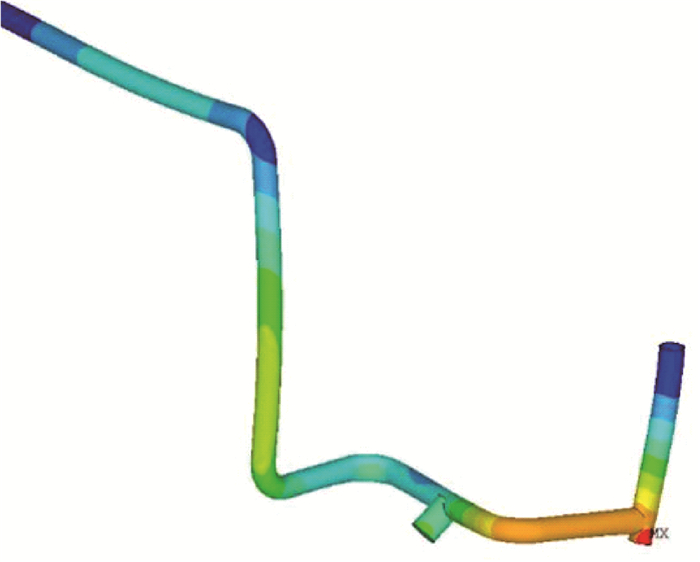

根据现场考察以及上述有限元模态分析结果,管道实际振动频率为13.5 Hz,处于管线1阶固有频率13.36 Hz的共振区(10.6~16.0 Hz)内;同时结合ANSYS有限元模拟计算得出的管线1阶模态振型图与1阶模态位移云图,分别如图 5和图 6所示。最大振动出现在管道过滤器前、后及竖直脱液包装置前,与现场管道实际振动情况相同。分析可知,该管线系统振动过大的原因为管道内部流体激振导致管道系统产生基频振动[3],即出现了共振现象,使管道的振动放大。

|

| 图 5 管线1阶模态振型图 Fig.5 The first-order modal vibration pattern of pipeline |

|

| 图 6 管线1阶模态位移云图 Fig.6 The first-order modal displacement of pipeline |

3 阻尼减振技术 3.1 粘滞阻尼器力学特性

管道的振动实际上是一种能量,外界激振力输入给管道系统的能量会转化为动能或以热能的形式耗散。根据动力学原理,系统中若不存在阻尼,振动能量将不会衰减,尤其当系统达到共振状态下,振动幅值将趋于无穷,导致系统失稳。实际上,管道系统的结构经过优化设计存在一定的阻尼,并且为了增强管道系统的稳定性,最大程度地减小激振力对管道系统的破坏,在适当位置增加管道的刚度与阻尼,利用阻尼器将振动能量耗散。

粘滞阻尼器主要由缸体、高分子粘滞流体、活塞和万向节传动结构等组成。利用管夹将管道与阻尼器活塞连接,管道的振动通过万向节传动结构使活塞在高分子粘滞流体中运动,高分子粘滞流体对运动的活塞产生阻尼力,从而给管道系统施加阻尼,耗散振动能量,抑制管道系统的振动。

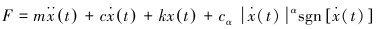

粘滞阻尼器的特点在于其能耗取决于阻尼器活塞与缸体之间的相对速度。阻尼力表示如下:

|

(1) |

式中:cα为广义阻尼系数,x为阻尼器活塞位移,

阻尼力Fd的方向总与运动位移x方向相反,从而抑制管道系统的振动,耗散振动能量[4]。

3.2 阻尼减振技术原理阻尼是系统振动衰减的根本原因。在管道系统中安装粘滞阻尼器后,可认为在系统中所施加的阻尼与原有管道系统的阻尼一致[5]。

图 7为粘滞阻尼模型简图。图中,管道系统在外界激振力F、系统惯性力Fm、系统弹性力Fk、系统阻尼力Fc和阻尼器阻尼力Fd的作用下达到平衡,结合式(1),系统运动方程为:

|

| 图 7 粘滞阻尼模型简图 Fig.7 Schematic diagram of the viscous damping model |

|

(2) |

|

(3) |

式中:m、c、k分别表示管道系统的质量、阻尼和刚度系数。

可见,式(3)较之单质点运动方程,存在一项阻尼器阻尼力Fd的作用,这样,粘滞阻尼器的使用,更多地耗散了管道系统振动的能量,有效地维持了系统的稳定性。

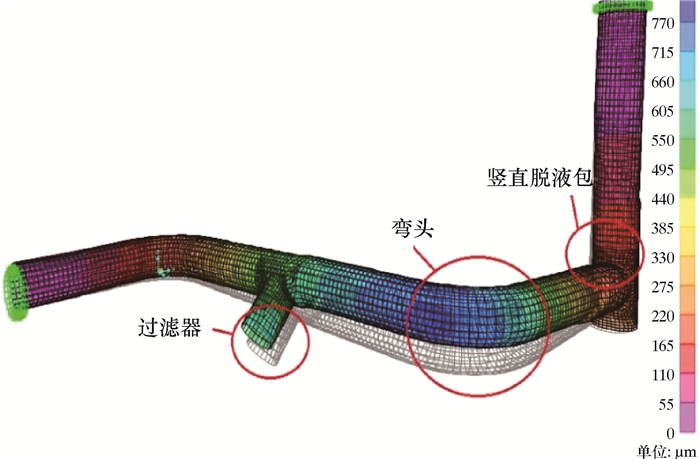

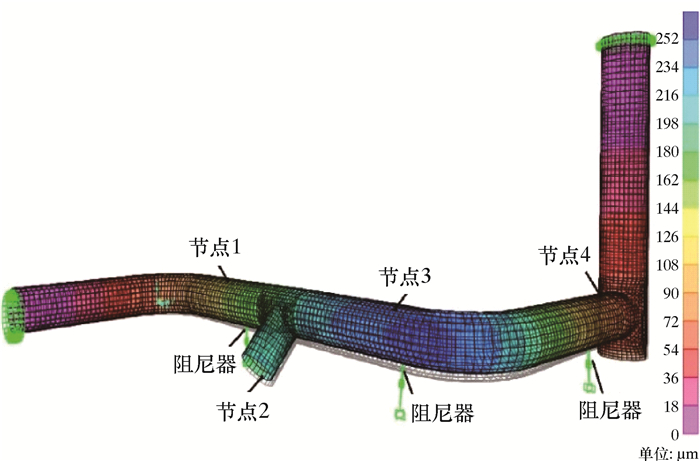

4 SAP2000阻尼减振模拟设计利用SAP2000结构分析软件,建立实际振动管道结构模型,设置管道材料并划分网格数。依据管线系统实际布置情况与振动原因,在模型中相应节点处施加约束与支撑刚度,同时在外界激振力作用处施加时程载荷,得到管线振型图,如图 8所示。由图可知,过滤器附近、过滤器后弯头处及水平管段连接竖直脱液包处存在明显振动位移,模拟的管线振动振型与实际管线振动情况相同。

|

| 图 8 管道无阻尼振型图 Fig.8 The undamped vibration pattern of the pipeline |

根据粘滞阻尼减振技术,在过滤器前(节点2208)处、弯头前(节点2889)和竖直脱液包前水平管段(节点3969)等振动位移过大处施加阻尼;设置阻尼非线性参数,其中刚度为137 000 N/mm,阻尼系数为137 N·s/mm,阻尼指数为0.3。施加阻尼后管线振动振型图如图 9所示。对比图 8与图 9可以看出,施加阻尼后管道振动明显降低,最大振幅由未施加阻尼时的770 μm降低到施加阻尼后的252 μm。但从图 9可看出,管道弯头与竖直脱液包处仍有较大振动位移。

|

| 图 9 管道有阻尼振型图 Fig.9 The damped vibration pattern of the pipeline |

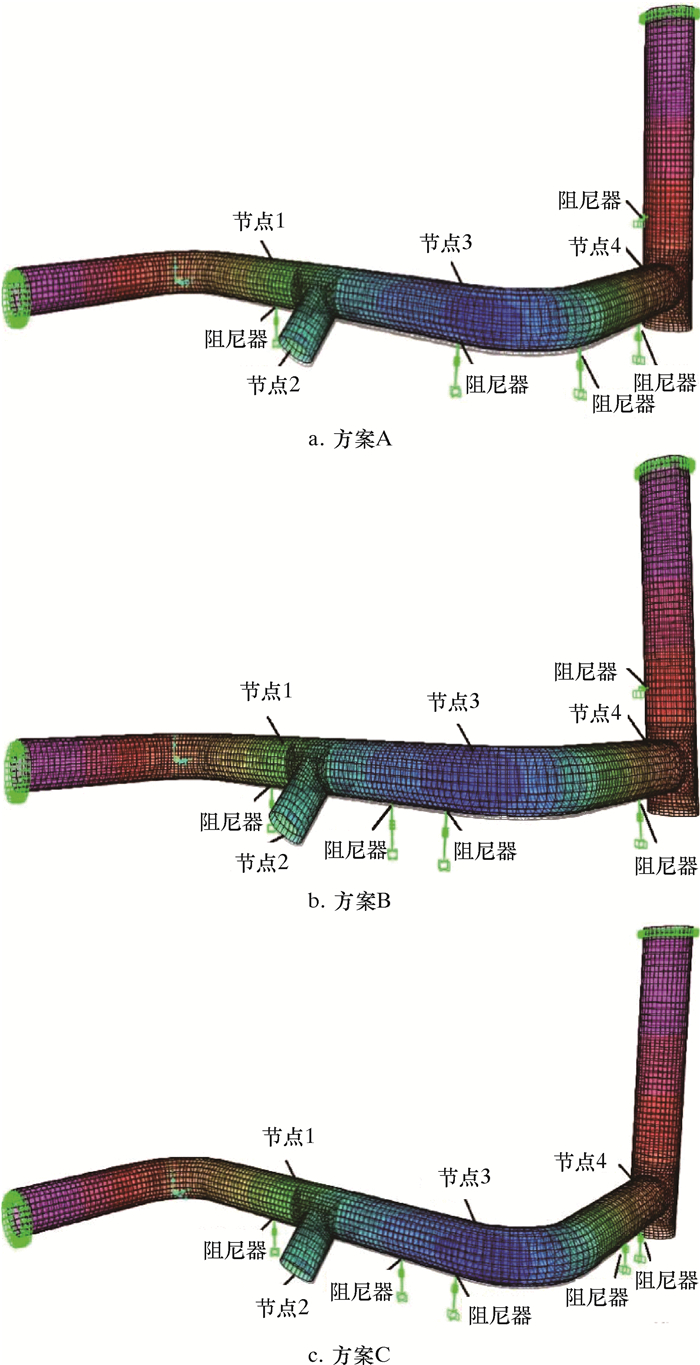

为了达到振动的最佳控制,同时参考美国普渡压缩机技术协会关于压缩机管道振幅的要求,在图 9中的阻尼施加位置方案的基础上,提出了3种阻尼器安装方案,如图 10所示。根据现场实际,在管道模型中选取4个关键节点,节点1(2150)位于过滤器前支撑处,节点2(2700)位于管道过滤器封头处,节点3(2966)位于管道弯头前,节点4(6255)位于水平管线与竖直脱液包相贯处。

|

| 图 10 阻尼器安装方案 Fig.10 Damper installation plan |

通过对比4处节点在3种方案中的振动位移,来选取最佳阻尼器安装方案[6]。节点振动位移对比如表 2所示。方案A在弯头两侧各施加1个阻尼器,方案B在过滤器与弯头中间施加2个阻尼器;可以发现,由于方案B中阻尼器更靠近振源过滤器,进而不仅控制了过滤器的振动位移,还明显降低了管线振动最大处的振幅。方案B与方案C对比,方案B中阻尼器设置在竖直脱液包管段,方案C中阻尼器设置在水平管处,因而节点4,即水平管线与竖直脱液包相贯处在方案B中的振动位移小于方案C。但是方案C其他各点的振动位移均小于方案B。从最大处振动位移降低幅度来看,方案A降幅69.0%,方案B降幅80.0%,方案C降幅84.5%。综合现场实际安装空间,选择方案C作为此次管线振动改造方案。

| 测点 | 振动位移/μm | |||

| 原始 | 方案A | 方案B | 方案C | |

| 节点1 | 420 | 118 | 83 | 66 |

| 节点2 | 528 | 178 | 118 | 83 |

| 节点3 | 736 | 219 | 136 | 102 |

| 节点4 | 380 | 85 | 28 | 35 |

| 最大处 | 770 | 238 | 154 | 119 |

5 方案的实施及减振效果 5.1 压缩机主管线减振改造

根据有限元分析与阻尼减振模拟优化设计,同时考虑实际的改造空间,确定了不停工停产下的阻尼器安装方案。改造在管道弯头一侧安装2个阻尼器,在竖直脱液包前安装2个阻尼器,以及在过滤器前安装1个阻尼器。安装实际位置如图 11所示。

|

| 图 11 阻尼器安装位置 Fig.11 Damper installation position |

改造完成后,对管道各主要位置的振动情况进行测量,选取每个位置主振动方向的最大振动幅值与改造之前测量数据进行对比,阻尼减振效果如表 3所示。由表可以看出,通过对离心压缩机进口管线阻尼减振后,主管线振动幅值平均减小75%,管线的振动明显得到控制,保证了整条管道系统的安全使用以及连接设备的平稳运行。

| 关键位置 | 改造前最大振幅/μm | 改造后最大振幅/μm | 改造后降幅/% |

| 过滤器前支撑处 | 428 | 195 | 54.4 |

| 过滤器后弹簧支架处 | 401 | 103 | 74.3 |

| 脱液包前弹簧支架处 | 602 | 37 | 93.8 |

| 竖直脱液包管线 | 862 | 120 | 86.1 |

5.2 管线监测仪表及液位计减振改造

该管道系统中,管道过滤器前部,通过DN25细管将主管路与主管线监测仪表连接,DN25管线从主管线中竖直伸出500 mm后又水平向外伸出600 mm,出现悬臂结构。该管道系统中另一部位,压缩机进口前竖直脱液包处,设置有液位计,液位计与竖直管道之间有DN50管线连接,水平悬臂伸出780 mm。

这2处结构尺寸较大,较之主管线质量轻、刚度小、柔性大,重要的是二者结构均生根于振动剧烈的DN750主管线上,加之又是悬臂结构,在悬臂的端部,会将根部的振动明显放大[7]。根据材料力学中的应力-寿命曲线可知,随着循环次数的累积,应力趋近于材料的疲劳断裂极限,进而出现裂纹或失效断裂。现场考察也发现,过滤器前监测仪表连接细管在根部已产生裂纹,出现丙烯介质泄漏现象;以及在竖直液位计处晃动明显,内部刻度盘也已振裂。

通过上述阻尼器的安装,2处悬臂结构端部振动位移明显降低,为达到安全使用标准,在这2处安装了弹性限位部件。通过最终改造,监测仪表处最大振幅从1 900 μm降低至350 μm,降幅达到81.6%;液位计最大振幅从2 300 μm降低至320 μm,降幅达到86.1%。

6 结论(1) 丙烯压缩机进口管线振动原因为过滤器与竖直脱液包处流体流速和流向发生突变,出现流体激振,引起管线系统共振,进而出现管线振动过大现象。

(2) 引入粘滞阻尼减振技术,通过SAP2000模拟设计优化阻尼施加方案。结合现场安装空间,确定阻尼器安装方案,在不停工停产、保证安全生产的前提下安装管道粘滞阻尼器。

(3) 减振改造后主管线振动幅度平均减小75%以上,最大降幅可达93.8%,连接细小管线的振动也得到明显控制,振动未传至管线系统其他部位,安全平稳生产得到保障。

| [1] |

余凯, 卢颖, 曾榆. 一种压缩机装置中的高效气液分离器[J].

石油和化工设备, 2015(6): 49-50.

YU K, LU Y, ZENG Y. An efficient gas-liquid separator in a compressor device[J]. Petro-Chemical Equipment, 2015(6): 49-50. DOI: 10.3969/j.issn.1674-8980.2015.06.018 |

| [2] |

张秀珩, 房元灿, 任希文, 等. 管道过滤装置流场数值模拟及其结构优化设计[J].

机床与液压, 2011, 39(23): 108-110.

ZHANG X H, FANG Y C, REN X W, et al. Numerical simulation of internal flow and structure optimization for pipeline filter[J]. Machine Tool & Hydraulics, 2011, 39(23): 108-110. DOI: 10.3969/j.issn.1001-3881.2011.23.031 |

| [3] |

黄文超, 何立东, 王晨阳, 等. 焦炭塔进料管道振动分析及阻尼减振技术应用[J].

北京化工大学学报(自然科学版), 2016, 43(6): 83-88.

HUANG W C, HE L D, WANG C Y, et al. Case analysis of the vibration of a coke drum feed line and application of vibration damping technology[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2016, 43(6): 83-88. |

| [4] |

魏琏, 郑久建, 王森. 单自由度粘滞阻尼减震结构计算方法及其参数相互关系[J].

工程抗震与加固改造, 2003(2): 1-6.

WEI L, ZHENG J J, WANG S. The calculation method of single degree of freedom viscous damping damping structure and the relation of its parameters[J]. Earthquake Resistant Engineering and Retrofitting, 2003(2): 1-6. DOI: 10.3969/j.issn.1002-8412.2003.02.001 |

| [5] |

郑久建.粘滞阻尼减震结构分析方法及设计理论研究[D].北京: 中国建筑科学研究院, 2003. ZHENG J J. Study on analysis method and design theory of structures with supplemental viscous damping[D]. Beijing: China Academy of Building Research, 2003. http://cdmd.cnki.com.cn/Article/CDMD-82401-2005140768.htm |

| [6] |

冯浩然, 何立东, 胡航领. 低温甲醇洗工艺管线振动分析及阻尼减振研究[J].

北京化工大学学报(自然科学版), 2017, 44(5): 80-84.

FENG H R, HE L D, HU H L. Vibration analysis and damping vibration reduction for a rectisol process pipeline[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2017, 44(5): 80-84. |

| [7] |

房元鹏, 吴大方, 李永亭, 等. 柔性悬臂梁振动主动控制实验研究[J].

计测技术, 2004, 24(5): 11-14.

FANG Y P, WU D F, LI Y T, et al. Experimental research on the active vibration control of flexible cantilever[J]. Metrology & Measurement Technology, 2004, 24(5): 11-14. DOI: 10.3969/j.issn.1674-5795.2004.05.004 |