2. 长江大学机械工程学院;

3. 中国石油集团东方地球物理勘探有限责任公司

2. School of Mechanical Engineering, Yangtze University;

3. BGP INC., CNPC

0 引言

当下超细粉体在工业各领域中得到广泛应用,粉体分级技术在工业领域中也逐渐占有重要地位。超细粉体的主要制造设备是涡轮式气流分级机,分级机的分级性能直接影响粉体生产的效率。因此,国内外学者对气力分级设备在理论分析、流场模拟和结构优化等方面进行了大量的研究并取得了进展,得到了较多有价值的结论,为分级机的优化以及性能提升,实现精细分级奠定了基础[1-4]。在分级过程中影响分级精度和分级性能的主要因素是转轮转速和分级机内气流速度。根据分级原理可知,物料在分级过程中同时受到惯性离心力和空气拽力的作用,高利苹等[5-6]发现提高转轮转速能提高颗粒离心力,从而提高分级精度,进而获得更细的产品,但较大的转轮转速会造成流场不均匀,降低分级精度。通过分级机内气流速度的研究,刁雄等[7]发现提高进风量能提升分级效率,但小粒径的物料与大粒径的物料所受到的惯性离心力不同,小粒径的物料在流场中分布较为均匀,而大粒径的物料容易向流场外侧运动,造成外侧浓度偏高,降低分级性能。

基于上述学者的研究,笔者将转轮转速和进风量这2种因素进行组合研究,通过数值模拟分析和物料试验验证,得出kff-400分级机转轮转速和进风量这2种工艺参数的最佳组合,所得结论为分级机性能提升研究提供了参考。

1 分级原理物料颗粒进入分级机之后,在分级轮边缘的受力如图 1所示。图中Fd为悬浮力,Fc为离心力,Fg为颗粒所受重力。

|

| 图 1 分级轮出颗粒受力图 Fig.1 Force on the particles from the grading rotor |

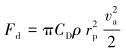

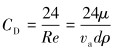

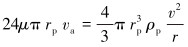

根据文献[8]的理论方法可知,颗粒在分级机内部的转轮边缘主要受到离心力和悬浮阻力,本次试验设分级机的内部颗粒在转轮周围向转轮中心运动的气流径向速度为va,产生离心力的转轮转速为v,离心力Fc与悬浮力Fd的大小决定颗粒的最终运动方向,当二力平衡时则是颗粒运动的分级临界点,大于或者小于这个临界点,颗粒会被当作粗颗粒或者细颗粒分别分离出去,空气速度场越强其受到的空气拽力越大。当惯性离心力相对较大时颗粒更容易被甩出进入粗粉,反之将随空气通过转笼进入细粉[8]。kff-400涡轮式气流分级机内部转轮上颗粒的受力方程如下。

|

(1) |

|

(2) |

|

(3) |

|

(4) |

根据受力平衡Fd=Fc可得:

|

(5) |

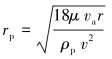

化简式(5)得出粒径分级公式为:

|

(6) |

式中:rp为颗粒半径,d为颗粒直径,v为分级轮转速,ρ为气体的密度,ρair为标准空气的密度,ρp为颗粒密度,r为分级轮半径,va为空气速度,m为颗粒质量,n为转速,CD为阻力系数,μ为气体动力黏度,取0.18×10-4 Pa·s,Re为雷诺数,g为重力加速度。

2 模型建立与数值计算由式(6)可以得知,在转轮半径等其他参数为定量的情况下,影响分级粒径的2个主要因素是v和va,分级粒径大小与转轮转速v、进风速度va分别成反比、正比关系。笔者接下来在数值模拟试验中通过设置不同仿真参数以达到对v和va的定量改变,再进行了多组变量的数值模拟试验之后,以模拟结果中不同粒径的颗粒轨迹线来判断哪几组工艺参数为较优工艺参数。

2.1 模型与网格划分运用Workbench软件中的geometry模块对kff-400分级机的其中一个主机进行建模,完成的模型和网格模型如图 2所示。转轮半径为100 mm,转轮叶片宽、厚、高分别为30、2和10 mm;网格划分方式为Hex Dominant,element size为2 mm。

|

| 图 2 分级机模型 Fig.2 The air classifier model |

2.2 边界条件与求解设置

将模型导入到Fluent软件进行数值计算,边界条件和求解设置如下。

(1) 选用DPM离散相模型和RNG k-ε湍流模型,固壁无滑移,选用标准壁面函数。

(2) 入口选择velocity-inlet,出口选择outflow,Discrete Phase BC type为escape。

(3) 流体介质选用air。

(4) 求解方法设置为SIMPLE算法;压力梯度项采用Standard格式,离散方程的对流项均为默认格式,欠松弛因子依经验选取。

(5) 设置迭代1 000步,求解精度1×10-4。

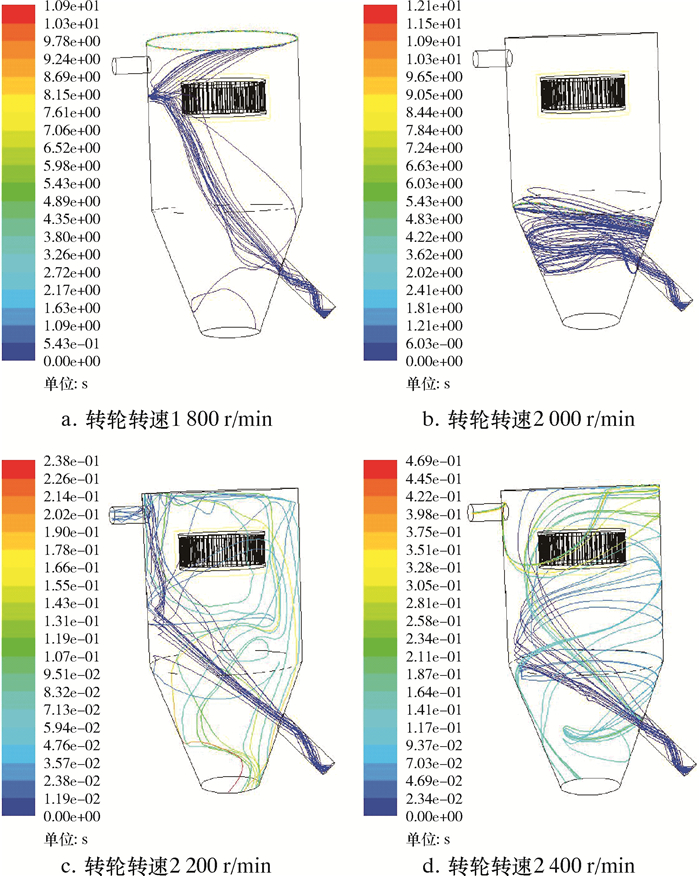

2.3 模拟结果分析本次试验主要针对粒径为1 200目(10 μm)的物料进行研究,因实际工艺参数中转轮转速的限制范围是500~4 000 r/min,基于转轮转速的限制范围根据式(6)计算。笔者对转轮转速设置1 800、2 000、2 200和2 400 r/min 4组,进风速度设置6、8、10和12 m/s 4组。

上述4组转轮转速和4组进风速度两两组合后的颗粒轨迹如图 3~图 6所示。

|

| 图 3 进风速保持6 m/s时4种不同转轮转速颗粒轨迹 Fig.3 The particle trajectories under four different rotor RPMs and inlet wind speed of 6 m/s |

|

| 图 4 进风速保持8 m/s时4种不同转轮转速颗粒轨迹 Fig.4 The particle trajectories under four different rotor RPMs and inlet wind speed of 8 m/s |

|

| 图 5 进风速保持10 m/s时4种不同转轮转速颗粒轨迹 Fig.5 The particle trajectories under four different rotor RPMs and inlet wind speed of 10 m/s |

|

| 图 6 进风速保持12 m/s时4种不同转轮转速颗粒轨迹 Fig.6 The particle trajectories under four different rotor RPMs and inlet wind speed of 12 m/s |

由图 3可知,在进风速保持6 m/s不变的情况下,转轮转速为2 000和2 200 r/min效果较好;由图 4可知,在进风速保持8 m/s不变的情况下,转轮转速为2 200和2 400 r/min效果较好;由图 5可知,在进风速保持10 m/s不变的情况下,只有转轮转速为2 400 r/min效果一般;由图 6可知,在进风速保持12 m/s不变的情况下,转轮转速为2 200 r/min效果一般。因此,经数值模拟试验的轨迹线可以总结出进风速8 m/s为较优工艺参数,转轮转速2 200和2 400 r/min时还有待进一步通过物料分级试验进行对比。

3 物料试验与分析 3.1 试验设备本次试验设备有涡轮式气流分级机、高压引风机、旋风收集器、脉冲袋式除尘器和电器控制系统。整套系统工作原理如图 7所示。先由加料系统将物料送入主分级机,通过调节分级轮的转速并配合以合理的二次进风来实现对物料的有效分级。在离心力的作用下,粗粉料会沿着筒壁下滑被收集,而细的粉料会随着气流进入下一个分级机继续进行分级,达到合理的超细物料将会进入旋风分离器或除尘器被收集。测试仪器选用LS-C(IIA)激光粒度分析仪,其误差≤3%。

|

| 图 7 kff-400分级机工作流程原理简图 Fig.7 Schematic diagram of the working principle of kff-400 air classifier |

3.2 试验物料及试验方案

本次试验的原料是1号、2号铁矿粉和1号、2号重晶石,物料密度分别为7.83和4.30 g/cm3。铁矿粉和重晶石的具体组成分别如表 1和表 2所示。关于评价分级效果的指标大致有3种[9-12],目前比较具有代表性的就是分级精度指数,德国Leschonski提出的指数为K=d25/d75。然而,在有效的用于商业领域的分级设备中,若锐度指数超过0.7,便认为此分级设备的性能优良。

| 1号铁矿粉 | 2号铁矿粉 | |||

| 粒度/μm | 质量分数/% | 粒度/μm | 质量分数/% | |

| 0.00~1.63 | 14.22 | 0.00~2.89 | 13.10 | |

| 0.00~5.13 | 42.36 | 0.00~6.21 | 35.08 | |

| 0.00~7.51 | 52.68 | 0.00~8.00 | 59.89 | |

| 0.00~11.00 | 78.23 | 0.00~11.00 | 77.22 | |

| 0.00~23.60 | 85.11 | 0.00~28.56 | 79.23 | |

| 0.00~41.80 | 100.00 | 0.00~65.00 | 100.00 | |

| 1号重晶石 | 2号重晶石 | |||

| 粒度/μm | 质量分数/% | 粒度/μm | 质量分数/% | |

| 0.00~1.35 | 8.56 | 0.00~1.97 | 11.89 | |

| 0.00~5.13 | 24.58 | 0.00~4.00 | 16.46 | |

| 0.00~7.51 | 42.23 | 0.00~8.00 | 35.28 | |

| 0.00~11.00 | 76.32 | 0.00~11.00 | 66.20 | |

| 0.00~23.60 | 82.56 | 0.00~19.50 | 80.36 | |

| 0.00~41.80 | 100.00 | 0.00~50.60 | 100.00 | |

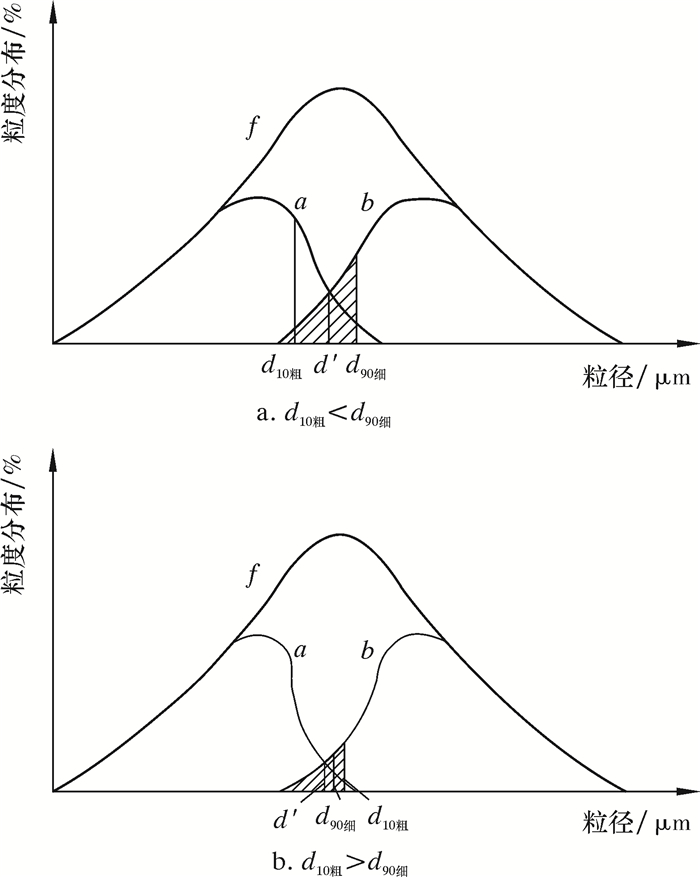

笔者本次试验的检查指标选择文献[13]提出的相对分级精度。相继级别产品粒度分布曲线如图 8所示。

|

| 图 8 粗、细级别产品粒度分布曲线 Fig.8 Grain size distribution of coarse and fine grade products |

图 8中曲线f、a、b分别表示原料粒度分布、分级后细粉粒度分布和分级后粗粉粒度分布[14]。d10粗表示分级后粗粉中累计质量分数10%的颗粒粒径,d90细表示分级后细粉中累计质量分数90%的颗粒粒径,d′表示粗粉中细粉的分布频率和细粉中粗粉的分布频率相等。相对分级精度δ表达式为:

|

(7) |

相对分级精度δ是检测本次试验的指标,δ越大,分级效果越好,δ越小,分级效果越差。根据数值模拟结果判断,在进风速8 m/s的情况下,转轮转速2 200和2 400 r/min皆为较优的工艺参数。笔者在实际中选择了这2组工艺参数进行试验,以粉体粒度分布为检验指标,考察这2组工艺参数对粉体相对分级精度的影响。

3.3 试验测试及结果分析将1号、2号铁矿粉原料和1号、2号重晶石原料各分成2组,在进风速为8 m/s、气固质量分数0.235、系统风量1 162 m3/h的情况下,分别用分级轮转速2 200和2 400 r/min进行试验,分级后粒度分布见图 9和图 10。

|

| 图 9 1号和2号铁矿粉在不同工艺参数下粒度分布图 Fig.9 Particle size distribution of No.1 and No.2 iron ore fines under different process parameters |

|

| 图 10 1号和2号重晶石在不同工艺参数下粒度分布图 Fig.10 Particle size distribution of No.1 and No.2 barite powder under different process parameters |

| 名称 | 编号 | 转轮转速/(r·min-1) | 特征粒径/μm | δ | ||

| d10粗 | d90细 | d′ | ||||

| 1号铁矿粉 | 1 | 2 200 | 18.61 | 15.81 | 14.23 | 0.196 |

| 1号铁矿粉 | 2 | 2 400 | 15.66 | 13.08 | 14.95 | 0.172 |

| 2号铁矿粉 | 3 | 2 200 | 19.78 | 16.36 | 17.25 | 0.198 |

| 2号铁矿粉 | 4 | 2 400 | 18.43 | 15.49 | 16.92 | 0.173 |

| 名称 | 编号 | 转轮转速/(r·min-1) | 特征粒径/μm | δ | ||

| d10粗 | d90细 | d′ | ||||

| 1号重晶石 | 5 | 2 200 | 13.95 | 11.01 | 12.36 | 0.237 |

| 1号重晶石 | 6 | 2 400 | 16.62 | 13.36 | 14.59 | 0.223 |

| 2号重晶石 | 7 | 2 200 | 15.73 | 12.66 | 13.75 | 0.224 |

| 2号重晶石 | 8 | 2 400 | 14.28 | 11.69 | 12.79 | 0.202 |

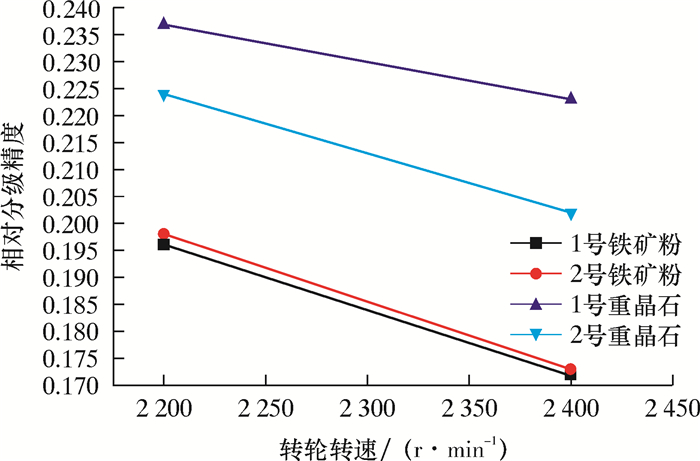

根据表 3和表 4的数据,绘制出δ随转轮转速变化的曲线图,如图 11所示。

|

| 图 11 转轮转速对铁矿粉和重晶石相对分级精度的影响曲线 Fig.11 Effect of rotor RPM on the relative classification accuracy iron ore fines and barite powder |

由图 11可以看出,转轮转速为2 200 r/min时的4种物料的相对分级精度(纵坐标)都明显高于转轮转速2 400 r/min时的相对分级精度,由于δ越大,分级效果越好,所以本次试验结果可以表明转轮转速2 200 r/min的分级效果要优于转轮转速2 400 r/min的分级效果。

4 结论本研究基于单颗粒动力学,对颗粒的运动轨迹在不同转轮转速和不同进风量情况下进行定量分析,得出如下结论:

(1) 铁矿粉和重晶石物料分级试验结果表明,kff-400涡轮式气流分级机生产1 200目粒径粉体的最佳工艺组合参数为转轮转速2 200 r/min、进风速度8 m/s。

(2) 在相同工艺参数情况下,生产相同粒径1 200目重晶石和铁矿粉时,结果相对分级精度不同,表明密度较小颗粒的分级效果较好。

(3) 数值模拟试验结果表明,进风速度与转轮转速相比,前者对分级效果的影响更大。

(4) 数值模拟并未考虑颗粒间的碰撞、干涉和团聚等作用,得出的结论与文献中的试验结果存在一定的误差,因此考虑颗粒物理属性将是以后工作的重点。

| [1] | REN W J, LIU J X, YU Y. Design of a rotor cage with non-radial arc blades for turbo air classifiers[J]. Powder Technology, 2016, 292: 46-53. DOI: 10.1016/j.powtec.2016.01.024 |

| [2] | XING W J, WANG Y Z, YAMANE Y, et al. Experimental study on velocity field between two adjacent blades and gas-solid separation of a turbo air classifier[J]. Powder Technology, 2015, 286(240): 245. |

| [3] |

刁雄, 李双跃, 黄鹏. 进料方式对超细分级机分级性能的影响[J].

化工学报, 2012, 63(12): 3818-3825.

DIAO X, LI S Y, HUANG P. Effect of feeding type on classification performance of superfine classifier[J]. CIESC Journal, 2012, 63(12): 3818-3825. DOI: 10.3969/j.issn.0438-1157.2012.12.012 |

| [4] | HUANG Q, LIU J X, YU Y. Turbo air classifier guide vane improvement and inner flow field numerical simulation[J]. Powder Technology, 2012, 226: 10-15. DOI: 10.1016/j.powtec.2012.03.026 |

| [5] |

高利苹, 于源, 刘家祥. 涡流空气分级机转笼转速对其分级精度的影响[J].

化工学报, 2012, 63(4): 1056-1062.

GAO L P, YU Y, LIU J X. Effect of rotor cage rotary speed on classification accuracy in turbo air classifier[J]. CIESC Journal, 2012, 63(4): 1056-1062. DOI: 10.3969/j.issn.0438-1157.2012.04.010 |

| [6] | GAO L P, YU Y, LIU J X. Study on the cut size of a turbo air classifier[J]. Powder Technology, 2013, 237: 520-528. DOI: 10.1016/j.powtec.2012.12.043 |

| [7] |

刁雄, 李双跃, 李良超, 等. 超细分级机进料管内颗粒浓度分布特性的数值模拟[J].

过程工程学报, 2011, 11(5): 729-735.

DIAO X, LI S Y, LI L C, et al. Numerical simulation on concentration distribution of particles[J]. The Chinese Journal of Process Engineering, 2011, 11(5): 729-735. |

| [8] | ALTUN O, TOPRAK A, BENZER H, et al. Multi component modelling of an air classifier[J]. Minerals Engineering, 2016, 93: 50-56. DOI: 10.1016/j.mineng.2016.04.014 |

| [9] |

陶珍东, 郑少华.

粉体工程与设备[M]. 北京: 化学工业出版社, 2010.

TAO Z D, ZHENG S H. Powder engineering and equipment[M]. Beijing: Chemical Industry Press, 2010. |

| [10] | NAPIER-MUNN T J, MORRELL S, MORRISON R D, et al. Mineral comminution circuits: Their operation and optimisation[M]. Journal of Experimental Nanoscience, 1999, 10(3): 1-8. |

| [11] | TIRADO J M, KUMAR S, VANDEWINCKEL J, et al. Article and apparatus for particulate size separation: 10/167669[P]. 2002-06-11. |

| [12] |

曾川, 刘传慧, 陈海焱, 等. 二次风量对LNJ-36A型气流分级机分级性能的影响[J].

化工进展, 2015, 34(11): 3859-3863.

ZENG C, LIU C H, CHEN H Y, et al. Effects of secondary air on the classification performances of LNJ-36A air classifier[J]. Chemical Industry and Engineering Progress, 2015, 34(11): 3859-3863. |

| [13] | GUO L, LIU J, LIU S. Flow field characteristics of the rotor cage in turbo air classifiers[J]. Chinese Journal of Mechanical Engineering, 2009, 22(3): 426-432. DOI: 10.3901/CJME.2009.03.426 |

| [14] | ESWARAIAH C, ANGADI S I, MISHRA B K. Mechanism of particle separation and analysis of fish-hookphenomenonin a circulating air classifier[J]. Powder Technology, 2012, 218(2): 57-63. |