0 引言

页岩属于“纳米达西”渗透率地层,必需采用水平井和多级压裂改造工艺在页岩储层中生成大规模复杂化裂缝网络才能实现有效开采。为此,地面压裂车组必须提供高压大排量压裂液体,促使单压裂段内多簇孔道中产生复杂化人工裂缝并沟通天然裂缝,增大改造体积,这是页岩气得以商业开发的关键[1-2]。我国页岩气开发成本是美国页岩气开发成本的1倍多[3-4],因此低成本开发是页岩气发展的一个大趋势。笔者根据页岩气开发特点,从优化压裂设备角度提出交流电驱动压裂泵技术。该技术能实现页岩气低成本、低能耗的绿色开发,进而打开我国能源自给自足局面。

1 页岩气压裂设备技术分析页岩气压裂设备主要为压裂车,目前国内主要采用2500型和3000型压裂车组合方式,通常需要14~16台压裂车组同时运转,现场应用存在如下问题:①页岩气压裂施工时间长,施工压力高,压裂设备需要耐高压、长时间连续作业,其可靠性需要满足工况要求[5-6];②我国目前商业开发页岩气区块位于山区,施工井场面积很有限[7-9],十几台压裂车组难以有效摆放;③压裂车组运转成本高。

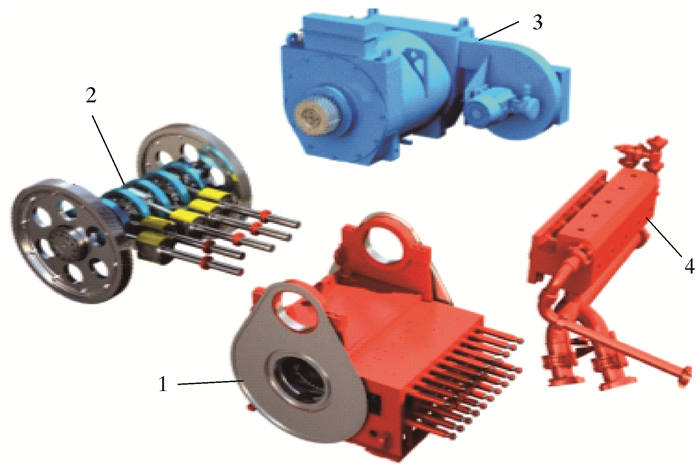

为解决上述问题,提出采用大功率6 000 hp电动压裂泵替代2500型压裂车组的方案。该压裂泵通过电机直驱技术,将动力端(电机)与执行机构(液力端)纳入一体化设计,采用电机顶置方式直接驱动压裂泵。利用天然气发电或电网提供动力,实现设备高效运转,取消了传统压裂车组柴油机发电、液力变矩器和变速箱等机构。其结构如图 1所示。

|

| 图 1 压裂泵结构组成 Fig.1 Fracturing pump structure 1—机架总成;2—曲轴总成;3—电机总成;4—液力端总成。 |

电动压裂泵以交流变频电机作为原动机,为压裂泵提供动力,动力端为经过特殊结构设计的曲柄连杆机构,其作用是将电机旋转运动转化为往复直线运动,向液力端提供所需的工作动能,满足压裂施工作业需要。可以更换不同的液力端以适应不同的压力和排量。其工作原理是:向交流变频电机通电后,利用电磁感应原理使电机轴旋转,其转动产生的扭矩通过齿轮传动驱使曲轴工作;利用曲柄连杆机构的工作特性,在吸入行程用虹吸原理打开吸入阀,将要输送的液体介质抽入液缸,在排出行程时将液体介质从液缸上已开启的排出阀通道口输出,如此交替往复循环。

2 电动压裂泵研究[7] 2.1 系统简介 2.1.1 动力端系统6 000 hp电动压裂泵将动力机(电机)与执行机构(压裂泵)纳入一体化设计,取消了中间机械变速传动机构, 由电机转子轴直接代替压裂泵的输入轴,实现总体结构优化,工作可靠,系统传动效率提高2%~3%。电机按机电融合设计要求制造,充分利用数控变频技术,通过电机两端轴伸齿轮输出动力,并辅之以独特的风冷系统和水冷系统,整机的散热冷却能力更强,电机工作时具有高可靠性和高稳定性,维护更加方便快捷。现场试验过程中,动力系统输入功率4 500 kW(6 000 hp),电机工作电压3 300 V,在54.4 MPa压力下最大排量可以达到4.42 m3/min。

2.1.2 液力端系统该压裂泵为5缸柱塞泵,冲程长度254 mm,最高冲次可以达到275 min-1。恒功区冲次为202~267 min-1。为适应不同施工排量和压力要求,液力端配有3种型号的缸径:101.6、114.3和127.0 mm。当选用101.6 mm缸径时,最高工作压力可以达到120 MPa。

2.1.3 压裂管汇6 000 hp电动压裂泵根据压裂等级可以选用FIG2002或者FIG1502扣型、ø76.2 mm的排出管汇。在压裂泵的排出管线上装有压力传感器,与控制箱的超压保护进行连接。为提高设备的安全性,可在排出管汇上增加机械安全阀,实现双重保护。由于6 000 hp电动压裂泵的排量大,故采用双吸双排的管线布局形式,这样可有效减小管线振动,缓解压裂液对管线的冲蚀,提高压裂作业的稳定性。吸入管线为FIG206扣型,吸入歧管向下,可确保管线内不留残液。吸入管线配备吸入过滤器,可有效过滤压裂液中的大颗粒杂质,从而保护压裂泵。

2.1.4 润滑散热系统6 000 hp电动压裂泵的润滑系统包括动力端润滑系统和液力端润滑系统。动力端润滑系统采用一用一备双油泵连续式压力润滑,保证系统的油量充足。动力端润滑系统包括泄压阀、过滤器、油压表、油泵、散热系统和油箱等,散热系统配备风冷却器和水冷却器,可适用于不同井场。动力端润滑系统是保证6 000 hp电动压裂泵具有最佳工作性能和最长使用寿命的最重要因素之一。液力端润滑系统采用电动间歇式压力润滑,可根据不同工况设置不同工作时间和间歇时间,保证柱塞和盘根得到有效润滑。

2.1.5 安全保护系统6 000 hp电动压裂泵配备智能逻辑控制和机械结构双重安全保护系统,亦即智能电子安全阀和机械安全阀,可以提供实时可靠的安全保护,确保施工作业更加安全。

整个电子安全阀控制系统由HMI、PLC、中压变频器、压裂泵、压力传感器和工业以太网共同组成。PLC控制器作为整个电子安全阀系统的主控制器,读取HMI上操作员设置的压裂泵排出压力的设定值及柱塞型号,计算出需要在变频器上限制的电机扭矩值。PLC、变频器与压裂泵组成一个反馈系统来调节和限制电机扭矩的给定值,当泵压产生的力和电机扭矩产生的力达到平衡时,确保电机不提供高于工作泵压的扭矩,准确地控制泵压不超限,从而对整个电动压裂装备的工作过程进行实时安全保护。

2.2 设备性能参数压力泵动力端和液力端性能参数如表 1所示。

| 柱塞直径/mm | 性能参数 | 泵冲/min-1 | ||||||||||

| 275 | 255 | 230 | 220 | 200 | 180 | 160 | 140 | 120 | 100 | 80 | ||

| 101.6 | 输入功率/kW(hp) | 4 337 (5 816) |

4 500 (6 000) |

4 500 (6 000) |

4 500 (6 000) |

4 452 (5 970) |

4 006 (5 372) |

3 561 (4 775) |

3 116 (4 179) |

2 672 (3 583) |

2 227 (2 986) |

1 782 (2 390) |

| 工作压力/MPa | 85.0 | 95.1 | 105.5 | 110.3 | 120.0* | 120.0* | 120.0* | 120.0* | 120.0* | 120.0* | 120.0* | |

| 排量/(m3·min-1) | 2.831 | 2.626 | 2.368 | 2.265 | 2.059 | 1.853 | 1.647 | 1.441 | 1.236 | 1.030 | 0.824 | |

| 114.3 | 输入功率/kW(hp) | 4 337 (5 816) |

4 500 (6 000) |

4 500 (6 000) |

4 500 (6 000) |

4 461 (5 982) |

4 016 (5 386) |

3 569 (4 786) |

3 122 (4 187) |

2 677 (3 590) |

2 230 (2 990) |

1 784 (2 392) |

| 工作压力/MPa | 67.2 | 75.2 | 83.3 | 87.1 | 95.0 | 95.0 | 95.0 | 95.0 | 95.0 | 95.0 | 95.0 | |

| 排量/(m3·min-1) | 3.584 | 3.323 | 2.997 | 2.867 | 2.606 | 2.346 | 2.085 | 1.824 | 1.564 | 1.303 | 1.042 | |

| 127.0 | 输入功率/kW(hp) | 4 337 (5 816) |

4 500 (6 000) |

4 500 (6 000) |

4 500 (6 000) |

4 465 (5 988) |

4 018 (5 388) |

3 571 (4 789) |

3 124 (4 189) |

2 679 (3 593) |

2 232 (2 993) |

1 786 (2 395) |

| 工作压力/MPa | 54.4 | 60.9 | 67.5 | 70.6 | 77.0 | 77.0 | 77.0 | 77.0 | 77.0 | 77.0 | 77.0 | |

| 排量/(m3·min-1) | 4.424 | 4.102 | 3.700 | 3.539 | 3.218 | 2.896 | 2.574 | 2.252 | 1.931 | 1.609 | 1.287 | |

| 注:1.按机械效率92.5%和容积效率100%计算;2. *为最高工作压力。 | ||||||||||||

2.3 关键技术 2.3.1 滑动轴承技术

动力端连杆大小头均采用滑动轴承,其创新的结构设计提高了滑动轴承的承载能力与可靠性, 同时滑动轴承油路的创新设计保证了滑动轴承的有效润滑,进而保证压裂泵在低冲数、大负载条件下安全可靠运行。

2.3.2 双斜齿轮驱动计算曲轴采用双斜齿轮驱动,重点解决双斜齿轮驱动时2对斜齿轮副同步啮合问题,从而保证2对斜齿轮受力均匀。

2.3.3 机电融技术合设计将传统压裂泵组的传动路线简化为电机直接驱动压裂泵工作,提高了机组效率,减小了机组的体积与质量,降低了制造成本。

2.3.4 直接转矩控制(DTC)技术采用该技术提高了电机控制精度,减小了启动电流对电机和电网的冲击,延长了电机使用寿命。

3 试验及应用情况 3.1 试验井概况试验的页岩气井为三级套管完井方式,生产套管为TP110T,壁厚12.34 mm,抗内压117 MPa,考虑到套管头额定压力(105 MPa)及施工安全,限压92 MPa。根据小压测试延伸压力梯度为0.024~0.026 MPa/m,要求施工排量为16~18 m3/min,预测施工压力73.40~85.83 MPa,现场配套2 500 hp压裂车18台。为了探索6 000 hp电动压裂泵的性能,施工时配置2台6 000 hp电动压裂泵和1套完整压裂机组(13台2 500 hp压裂车)。电动压裂泵现场配套负载为4 000 kW的电网线路。

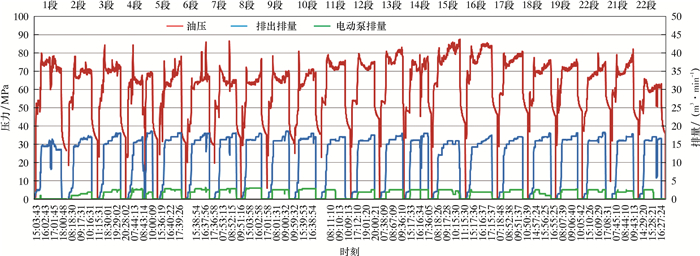

该井压裂总液量43 557.9 m3, 平均每段液量1 979.9 m3;总加砂1 495.6 m3, 平均每段加砂68 m3,施工压裂压力65~85 MPa,施工正常。其中,单台电动泵累计供液5 550 m3,单台电动压裂泵供液比为13.4%,平均供液能力为2 500 hp压裂车的2.6倍,最高排量3.34 m3/min,可在压力70 MPa、排量2.5 m3/min下稳定运行2 438 min。整体压裂曲线如图 2所示。

|

| 图 2 整体压裂曲线 Fig.2 Overall fracture curve |

3.2 电动压裂泵性能评价 3.2.1 供液能力

电动压裂泵第2段至第5段施工过程中,平均施工压力68 MPa,其中最高压力85 MPa,电动压裂泵排量由1 m3/min逐步增加至最大施工排量3.48 m3/min,累计施工液量1 042 m3;而单台2 500 hp压裂车在此压力下排量为1 m3/min,第2段到第5段压裂供液量从188 m3上升至312 m3,2 500 hp压裂车供液能力平均每段为95 m3,从而论证电动泵与压裂车最大供液能力比为3.48。

3.2.2 稳定性施工的第12段至第21段电动压裂泵,排量稳定在2.5 m3/min,最高压力88 MPa,平均压力75 MPa,累计施工液量2 710 m3,单段供液271 m3,累计运行时间1 296 min,平均单段稳定运行时间123 min,施工过程稳定。

3.2.3 单双泵切换在施工的第6段和第7段主要完成单双泵切换试验,实现2台泵均分2.5 m3/min排量及2台泵2.5 m3/min排量切换,在2台泵均分和切换排量过程中始终保持2.5 m3/min的总排量不变,从而可实现多台泵并行联作无干扰、排量任意切换的无缝衔接,具体参数见图 3。

|

| 图 3 2台电动泵排量切换示意图 Fig.3 Schematic diagram of displacement switching of two electric pumps |

3.3 电动压裂泵经济性评价

主要从搬迁费、吊装费、场地平整费、施工费和电费等进行经济性评价。对JY195-1HF井施工21段进行初算分析,单台电动压裂泵单段降低成本1.99万元,每m3入井压裂液采用电动压裂泵燃料成本降低8.5元,根据公式计算单泵单段节省约1.66 t标煤,该井累计节能约27.6 t标煤[10]。通过后期的多泵联合作业粗略预算,采用电动压裂泵将使页岩气压裂综合费用降低20%左右。

4 结论与建议大功率电动压裂泵在页岩气井首次成功应用,证明从压裂装备方面着手可以降低页岩气开采成本,能够满足页岩气大型压裂的高压力、大排量、施工时间长和占地面积小的要求,零排放、低噪声将是未来绿色开采页岩气的主要攻关方向。具体结论如下。

(1) 在高压力施工状态下,实现排量稳定输出,多台电动泵可以并行联作施工、联作指挥,常规压裂车与电动泵混合施工可行,无干扰,满足稳定切换排量、转换设备需要。

(2) 该电动压裂泵可实现单台泵单层段降本约2万元,节省约1.66 t标煤,因此电动压裂泵技术具有较好的经济效益和社会效益。

(3) 电动压裂泵为电力驱动,在降本同时对电力负载要求高,建议在页岩气规模化开发前统一设计开发区域的网电架设,避免在施工过程电力负载不足而重复铺设网电增加施工成本。

| [1] |

刘广峰, 王文举, 李雪娇, 等. 页岩气压裂技术现状及发展方向[J].

断块油气田, 2016, 23(2): 235-239.

LIU G F, WANG W J, LI X J, et al. Technical advance and development direction of shale gas fracturing[J]. Fault-Block Oil and Gas Field, 2016, 23(2): 235-239. |

| [2] |

唐颖, 张金川, 张琴, 等. 页岩气井水力压裂技术及其应用分析[J].

天然气工业, 2010, 30(10): 33-38.

TANG Y, ZHANG J C, ZHANG Q, et al. An analysis of hydraulic fracturing technology in shale gas wells and its application[J]. Natural Gas Industry, 2010, 30(10): 33-38. |

| [3] |

李庆辉, 陈勉, 金衍, 等. 压裂参数对水平页岩气井经济效果的影响[J].

特种油气藏, 2013, 20(1): 146-150.

LI Q H, CHEN M, JIN Y, et al. Economic influence of hydraulic fracturing parameters on horizontal wells in shale gas bed[J]. Special Oil & Gas Reservoirs, 2013, 20(1): 146-150. DOI: 10.3969/j.issn.1006-6535.2013.01.040 |

| [4] |

任国平.我国页岩气行业成本控制与管理研究[D].北京: 中国地质大学(北京), 2016. REN G P.Analysis on shale gas management and cost control[D]. Beijing: China University of Geosciences (Beijing), 2016. http://cdmd.cnki.com.cn/Article/CDMD-11415-1016067650.htm |

| [5] |

张小平, 谢平, 付军刚. 压裂设备的发展现状与展望[J].

石油天然气学报(江汉石油学院学报), 2008, 30(5): 364-366.

ZHANG X P, XIE P, FU J G. Development status and prospect of fracturing equipment[J]. Journal of Oil and Gas Technology (Journal of Jianghan Petroleum Institute), 2008, 30(5): 364-366. |

| [6] |

吴汉川, 刘伯修. 非常规天然气勘探开发中压裂装备的研制[J].

石油天然气学报(江汉石油学院学报), 2011, 33(6): 372-374.

WU H C, LIU B X. Development of fracturing equipment for unconventional gas exploration and development[J]. Journal of Oil and Gas Technology (Journal of Jianghan Petroleum Institute), 2011, 33(6): 372-374. |

| [7] |

赵绪平, 孔丹, 常亮. 2500型超高压页岩气压裂车开发研究[J].

石油规划设计, 2017, 28(3): 12-14, 43.

ZHAO X P, KONG D, CHANG L. Development and research of model 2500 ultra high pressure shale gas fracturing truck[J]. Petroleum Planning & Engineering, 2017, 28(3): 12-14, 43. DOI: 10.3969/j.issn.1004-2970.2017.03.004 |

| [8] |

田雨, 谢梅英. 新型大功率电动压裂泵组的研制[J].

石油机械, 2017, 45(4): 94-97.

TIAN Y, XIE M Y. Development of new-type superpower electric fracturing pump skid[J]. China Petroleum Machinery, 2017, 45(4): 94-97. |

| [9] |

王云海, 陈新龙, 吴汉川, 等. 页岩气压裂连续输砂关键设备的研制[J].

石油机械, 2016, 44(3): 102-104.

WANG Y H, CHEN X L, WU H C, et al. Continuous sand transport unit for fracturing in shale gas development[J]. China Petroleum Machinery, 2016, 44(3): 102-104. |

| [10] |

钱伯章, 李武广. 页岩气井水力压裂技术及环境问题探讨[J].

天然气与石油, 2013, 31(1): 48-53.

QIAN B Z, LI W G. Discussion on hydraulic fracturing technology in shale gas well development and relative environmental issues[J]. Natural Gas and Oil, 2013, 31(1): 48-53. DOI: 10.3969/j.issn.1006-5539.2013.01.013 |