0 引言

随着非常规油气开发的不断深入,对压裂技术的要求越来越高,而压裂泵是压裂技术的关键设备。压裂泵泵头体在交变载荷及腐蚀性介质作用下容易发生疲劳开裂[1],影响油气开采安全与效率。

泵头体内腔为十字交叉型腔,在高压介质作用下,内腔相贯线处应力集中现象比较严重[2]。通过对现场失效的泵头体进行调研,发现裂纹一般存在内腔相贯线处,裂纹形式为角裂纹,且裂纹端部直接受到高压介质作用。根据线弹性断裂力学理论,在裂纹尖端,应力场存在r-1/2奇异性,应力趋于无穷大。在实际工程中,材料不可能承受无穷大的应力,当应力达到屈服极限后,在裂尖附近必然形成塑性区。研究发现,裂尖塑性区在裂尖附近材料损伤过程中发挥重要作用,通过建立裂尖塑性区尺寸与疲劳裂纹扩展速率的关系,认为裂尖塑性区尺寸是现有评价裂纹扩展速率参数中最合适的参数[3-4]。因此研究裂纹尖端塑性区具有重要意义。

众多学者研究了三维裂纹尖端的塑性区域形态,他们多采用含裂纹无限大平板为研究对象,且裂纹型式多为贯穿型中心裂纹[5-10]。对于三维形式的裂纹问题,尤其是结构相对复杂,以角裂纹形式存在于十字形内腔相贯线处的裂纹问题尚没有适用的方法描述。鉴于此,笔者针对泵头体典型的裂纹型式,基于弹塑性断裂力学理论及有限元方法研究内腔相贯线处裂纹尖端塑性区形态,确定塑性区形状及尺寸,以期为研究塑性区尺寸对泵头体内腔相贯线裂纹扩展影响奠定基础。

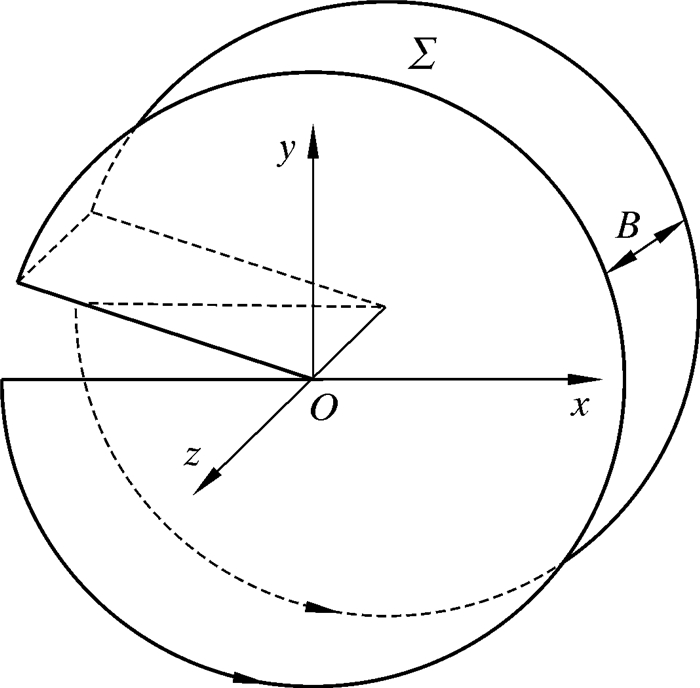

1 理论模型 1.1 J积分原理J积分是J.R.RICE[11]于1968年提出的一种与路径无关的积分,是断裂力学领域中3个最常规的参数之一,用来描述裂纹尖端应力和应变场的重要参量。J积分区域如图 1所示。文献[12]基于势能原理和格林定理在二维J积分的基础上推导了三维J积分表达式,单位长度J积分为:

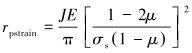

|

| 图 1 J积分区域 Fig.1 J integral area |

|

(1) |

式中:Σ为封闭的环绕裂纹尖端的积分曲面,W为应变能密度,Ti为积分曲面Σ沿外法线方向的张力,u为积分曲面Σ上端的位移矢量,dS为积分曲面上的面积,B为计算裂纹的长度。

1.2 裂尖塑性区模型裂纹尖端部分存在小范围屈服,根据弹塑性断裂力学理论,J积分与应力强度因子KⅠ有以下关系:

|

(2) |

式中:ξ为系数,对于平面应力问题,ξ=1;对于平面应变问题,ξ=(1-μ)2;E为弹性模量;μ为泊松比;KⅠ为Ⅰ型应力强度因子。

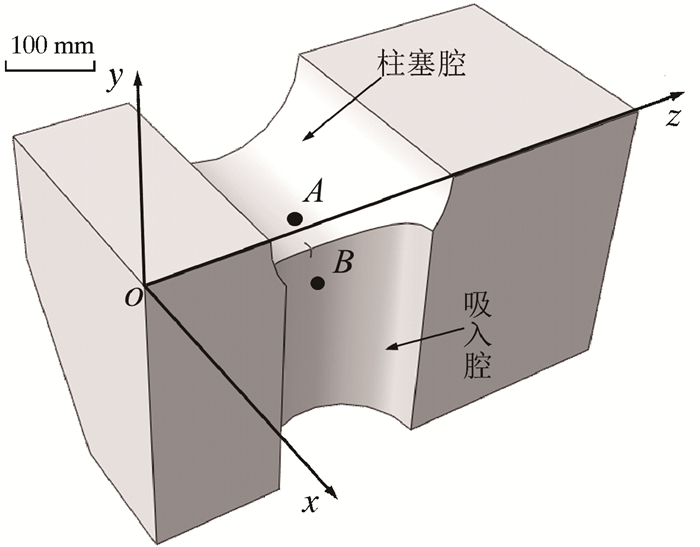

考虑塑性区内塑性变形引起的应力松弛,沿裂纹面方向的裂纹前缘塑性区尺寸可表示为:

|

(3) |

|

(4) |

式中:rpstress为平面应力状态计算公式,mm;rpstrain为平面应变状态计算公式;σs为材料屈服应力。

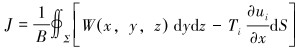

2 分析模型 2.1 有限元模型及边界条件泵头体各缸的结构尺寸完全相同且各缸体受内压时的应力值差别很小[13],分析计算时取单缸模型的¼作为有限元模型,如图 2所示。泵头体材料为30CrNi2MoVA,屈服强度为880 MPa,弹性模量为210 GPa,泊松比为0.21。

|

| 图 2 分析模型 Fig.2 Analysis model |

计算中泵头体吸入腔及柱塞腔的压力均为100 MPa。根据压裂泵的工作情况,泵头体外部表面没有位移,所以沿x、y、z方向外表面位移约束为0。根据对称性条件可知,yoz平面上约束x方向的位移;yox平面上约束z方向的位移;xoz平面上约束y方向的位移。

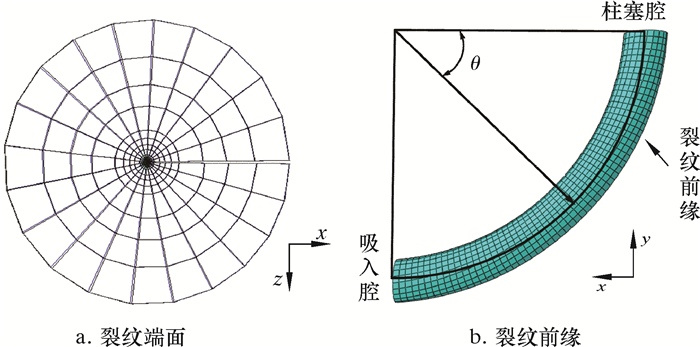

2.2 裂尖网格划分为了节省计算资源,除裂纹尖端附近区域,均采用四面体单元C3D10。在裂纹尖端附近划分一定圈数的过渡单元,利用围线积分计算裂纹尖端的J积分。过渡区单元为六面体缩减积分单元C3D8R。裂纹尖端采用¼节点奇异单元C3D6,为了保证计算精度,裂纹尖端区域的网格尺寸小于5 μm。通过多次计算,笔者发现J积分太靠近尖端场,会导致各积分回路的计算值有较大波动,当裂纹尖端附近划分10层及以上过渡单元时,可以获得一个比较稳定的计算结果,如图 3a所示。

|

| 图 3 裂纹尖端网格 Fig.3 Mesh of crack tip |

2.3 分析条件

根据现场泵头体主要失效形式,其失效位置主要位于内腔相贯线处,裂纹形式主要为椭圆裂纹,因此,主要研究对象为内腔相贯线处的裂纹。为了研究裂纹前缘J积分分布及裂纹前缘塑性区尺寸,在相贯线的中点处,设置裂纹长度a=1~8 mm,长度间隔1 mm的8组¼圆形裂纹,如图 3b所示。笔者以柱塞腔表面裂纹端部为起点,吸入腔表面裂纹端部为终点,计算裂纹前缘角θ各处的J积分;研究裂纹尖端J积分分布规律,裂纹长度与J积分之间的关系,以及裂纹尖端塑性区尺寸与裂纹长度和J积分的关系。

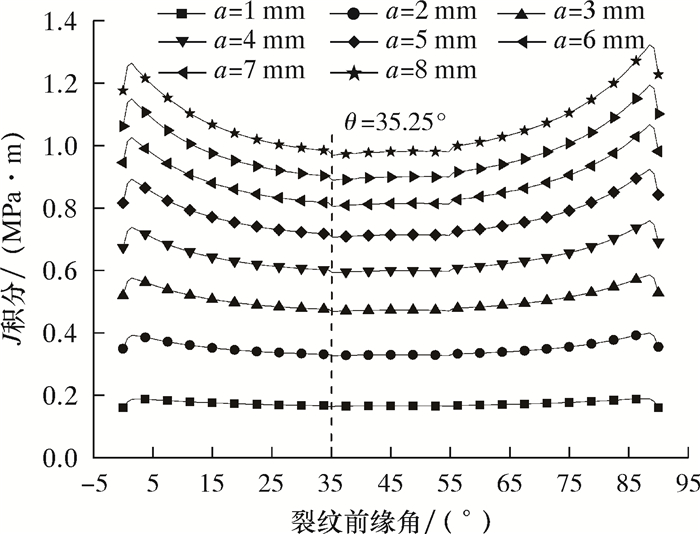

3 结果与分析 3.1 沿裂纹前缘J积分分布规律图 4说明了裂纹长度a为1~8 mm,相贯腔作用均匀分布100 MPa内压时,J积分值沿裂纹前缘的分布规律。由图可以看出:①在角裂纹的2个端面(柱塞腔表面θ=0°及吸入腔表面θ=90°)0°~3°范围内,由于裂纹端部受压力作用,J积分值表现为先增加后减小。②在100 MPa内压的作用下,随着角裂纹的裂纹长度增加,裂纹前缘的J积分逐渐增大,但J积分的增加幅度随着裂纹长度的增大而逐渐减小。③随着裂纹长度的增加,裂纹尺寸对裂纹前缘J积分分布的影响显著增强,裂纹端部与裂纹前缘内部J积分的差异越来越大。④对于不同长度的裂纹,J积分最大值均在2内腔表面附近,且θ=90°处的J积分要略大于θ=0°处。

|

| 图 4 J积分沿裂纹前缘角度变化规律 Fig.4 The variation of J integral along the angle of the crack front edge |

图 2中A、B分别为柱塞腔及吸入腔表面距离裂尖相同距离的2点。如图 5所示,在恒定压力100 MPa作用下,当2个内腔内径比DB/DA从0.1变化到4,A、B 2处的应力比由1.340减小到0.864,这说明在同等压力作用下内径较小的内腔应力更大。泵头体的吸入腔直径小于柱塞腔直径,因此吸入腔的应力强度高于柱塞腔应力强度,导致吸入腔裂尖J积分大于柱塞腔裂尖J积分。

|

| 图 5 σB/σA随DB/DA变化规律 Fig.5 Changes of σB/σA with DB/DA |

图 4中J积分的最小值并不位于裂纹前缘中点,而在θ=35.25°处,偏向泵头体柱塞腔,根据前文的分析,柱塞孔附近应力较吸入腔附近应力小,说明内腔几何特征对J积分的分布存在影响。

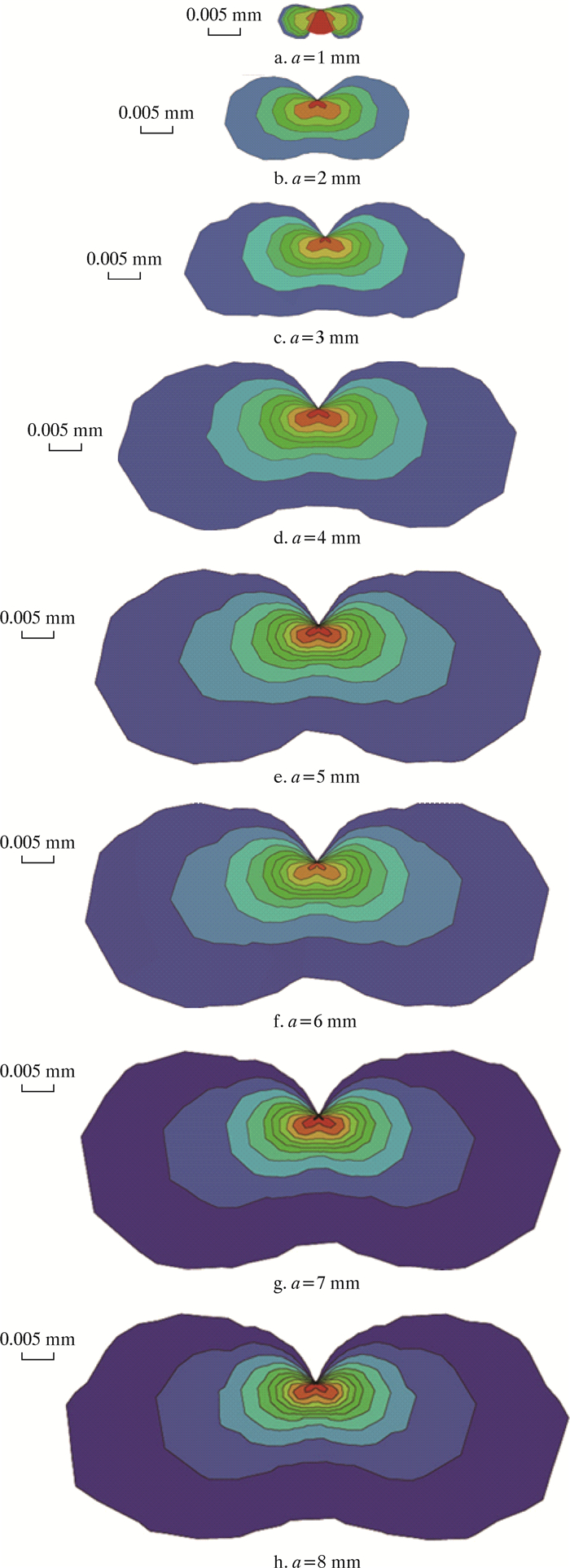

3.2 裂纹长度对裂纹尖端塑性区形态影响依据Mises屈服准则,当裂纹尖端区域等效应力大于等于材料屈服应力时,即认为进入塑性阶段。依据前文中沿裂纹前缘的J积分分布规律,下文研究吸入腔裂纹尖端的塑性区形态。图 6为裂纹长度从1 mm到8 mm变化,受内压100 MPa作用的裂尖塑性应变云图。

|

| 图 6 裂纹长度不同条件下裂尖塑性区 Fig.6 Crack tip plastic zone under different crack lengths |

以图 6中裂纹长度a=8 mm为例,由图可以看出:①裂纹尖端的塑性区域为鱼尾形,沿裂纹面方向,塑性区尺寸最小,其形状与Ⅰ型裂纹受单轴拉伸作用时的形状[14]基本相同。②根据泵头体内腔相贯线处的载荷情况,该处裂纹断裂模式为Ⅰ/Ⅱ型复合裂纹。在裂纹尖端,塑性区形状关于裂纹面基本对称,表明Ⅰ型断裂模式处于主导地位。

综合裂纹长度a=1~8 mm,在给定的塑性应变边界条件下,当裂纹长度增加时,裂纹尖端的塑性区域逐渐增大。当裂纹尖端出现塑性变形时,会吸收一部分断裂能,随着塑性区域的增大,塑性变形吸收的断裂能增加,使得驱动裂纹扩展的断裂能减少,阻碍裂纹的扩展。

3.3 沿裂纹面方向对塑性区尺寸影响根据研究,泵头体裂纹的断裂模式为Ⅰ/Ⅱ型的复合断裂模式,裂尖塑性区形状与Ⅰ型裂纹的塑性区形状相似,Ⅱ型断裂模式对裂纹尖端的塑性区形状影响较小,因此笔者采取较为保守的方法,将裂纹断裂模式视作Ⅰ型,应用有限元方法及式(3)和式(4)分别计算了柱塞腔表面(θ=0°)、吸入腔表面(θ=90°)及裂纹前缘θ=35.25°处沿裂纹面方向塑性区尺寸。

图 7及图 8分别为泵头体柱塞腔及吸入腔裂纹表面塑性区尺寸的理论计算值及有限元结果。比较发现,沿裂纹面方向塑性区尺寸的理论值与有限元计算结果有40%左右的误差。这说明应用式(3)对泵头体内腔相贯线处裂纹前缘θ=0°及θ=90°处塑性区尺寸做近似计算不合理。结合J积分的分布规律,在泵头体内腔相贯线裂纹端部,由于受高压介质的作用,裂纹端部仍然存在约束,限制了裂尖塑性区域扩展,相对于平面应力状态下的塑性区尺寸,裂纹受压力作用时,塑性区的尺寸会明显偏小。

|

| 图 7 裂纹前缘θ=0°裂尖塑性区尺寸 Fig.7 Crack tip plastic zone size under crack front edge angle of θ = 0° |

|

| 图 8 裂纹前缘θ=90°裂尖塑性区尺寸 Fig.8 Crack tip plastic zone size under crack front edge angle of θ=90° |

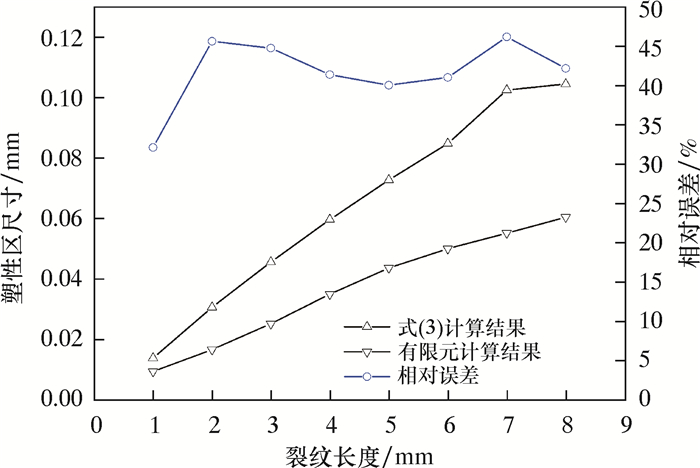

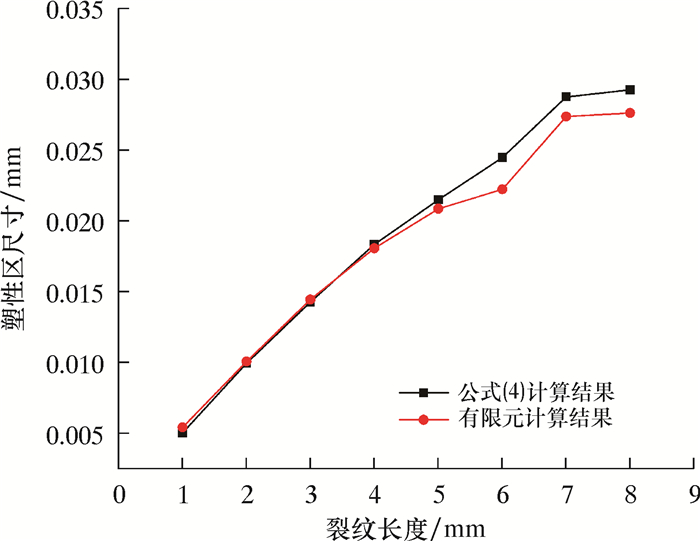

在裂纹前缘θ=35.25°处的J积分值最小,应用式(4)及有限元方法计算该处的塑性区尺寸,结果见图 9。比较发现:①式(4)计算的塑性区尺寸曲线与有限元计算结果曲线基本重合。②随着裂纹长度增加,理论结果与有限元结果的误差在±6%以内,这说明裂纹前缘θ=35.25°接近平面应变状态,应用式(4)计算的结果可以接受。

|

| 图 9 裂纹前缘θ=35.25°裂尖塑性区尺寸 Fig.9 Crack tip plastic zone size under crack front edge angle of θ=35.25° |

对比图 7~图 9中内腔相贯线处裂纹前缘不同位置的裂尖塑性区的有限元结果,可以发现,处于裂纹端部的裂尖塑性区尺寸大约为裂纹内部区域塑性区尺寸的2倍;裂纹前缘θ=0°处裂尖塑性区尺寸略小于裂纹前缘θ=90°处,结合角裂纹前缘的J积分分布规律,表明角裂纹前缘的裂尖塑性区尺寸与裂纹前缘的应力强度直接相关。

4 结论压裂泵泵头体内腔相贯线处的裂纹形式及其成因复杂,尚没有完善的理论可以用于研究。虽然目前对于三维状态下裂纹问题有学者进行了理论分析,但是对于复杂结构的角裂纹问题研究不多。笔者利用有限元方法及弹塑性断裂力学理论研究了内腔相贯线处裂纹前缘的J积分及塑性区形态,得到以下结论:

(1) 在均布内压的作用下,泵头体内腔相贯线处的裂纹前缘J积分最大值位于2内腔表面附近,在θ=35.25°处存在最小值,泵头体的结构特征会影响J积分的分布,整体分布类似于抛物线。且随着裂纹长度的增加,J积分逐渐增大但增幅逐渐减小。

(2) 裂纹尖端塑性区形态为鱼尾形,沿裂纹面方向塑性区尺寸最小,与Ⅰ型裂纹的塑性区形态类似,其断裂模式仍为Ⅰ型断裂模式主导。

(3) 裂纹前缘的塑性区尺寸与J积分有相同分布规律。在2内腔表面附近塑性区最大,且吸入腔大于柱塞腔。处于裂纹端部的裂尖塑性区尺寸大约为裂纹内部区域塑性区尺寸的2倍。

(4) J积分最小处的裂纹前缘塑性区尺寸与平面应变下的理论公式计算值差异基本在6%以内,后续的研究中可以应用理论公式近似计算内部裂纹前缘塑性区尺寸。2内腔表面处的裂纹受内压作用,需要更方便的计算方法以简化计算。

| [1] |

韩栋, 修吉平, 李佳玲, 等. 压裂泵泵头体失效分析[J].

失效分析与预防, 2012, 7(2): 126-131.

HAN D, XIU J P, LI J L, et al. Failure analysis on head body of fracturing pump[J]. Failire Analysis and Prevention, 2012, 7(2): 126-131. DOI: 10.3969/j.issn.1673-6214.2012.02.014 |

| [2] |

方惠军, 杜道军, 周海军, 等. 基于局部网格细化的泵头体强度有限元分析[J].

石油机械, 2013, 41(7): 98-101.

FANG H J, DU D J, ZHOU H J, et al. Local mesh refinement-based finite element analysis of pump head strength[J]. China Petroleum Machinery, 2013, 41(7): 98-101. DOI: 10.3969/j.issn.1001-4578.2013.07.025 |

| [3] | CHIKH B O, IMAD A, BENGUEDIAB M. Influence of the cyclic plastic zone size on the propa-gation of the fatigue crack in case of 12NC6 steel[J]. Computational Materials Science, 2008, 43: 1010-1017. DOI: 10.1016/j.commatsci.2008.02.019 |

| [4] | SHI K K, CAI L X, QI S, et al. A prediction modelfor fatigue crack growth using effective cyclic plastic zone and low cycle fatigue properties[J]. Engineering Fracture Mechanics, 2016, 158: 209-219. DOI: 10.1016/j.engfracmech.2016.02.046 |

| [5] | TIEYING W, DANIÈLE W, DANIEL K. Analysis of the plastic zone of a circle crack under very high c-ycle fatigue[J]. International Journal of Fatigue, 2016, 93: 415-412. DOI: 10.1016/j.ijfatigue.2016.08.021 |

| [6] | WAHIDOUDAD, DJAMAL E B, HAMIDA F, et al. Analysis of the plastic zone under mixed mode fract-ure in bonded composite repair of aircraft structures[J]. Aerospace Science and Technology, 2017, 69: 404-411. DOI: 10.1016/j.ast.2017.07.001 |

| [7] | CHEN J J, HUANG Y, DONG L L, et al. A new method for cyclic crack-tip plastic zone size determination under cyclic tensile load[J]. Engineering Fracture Mechanics, 2014, 126: 141-154. DOI: 10.1016/j.engfracmech.2014.05.001 |

| [8] | ALIREZA H, REZA T F. Dugdale's modelfor plastic zone size of interacting cracks under anti-plane deformation[J]. Procedia Structural Integrity, 2017(2): 2424-2431. |

| [9] | CAMAS D, LOPEZ-CRESPO P, GONZALEZ-HERRERA A, et al. Numerical and experimental study of the plastic zone in cracked specimens[J]. Engineering Fracture Mechanics, 2017, 185: 20-32. DOI: 10.1016/j.engfracmech.2017.02.016 |

| [10] | PAUL S K. Numerical models of plastic zones and associated deformations for a stationary crack in a C(T) specimen loaded at different R-ratios[J]. Theoretical and Applied Fracture Mechanics, 2016, 84: 1-9. DOI: 10.1016/j.tafmec.2015.12.016 |

| [11] | RICE J R. A path independent integral and approximate analysis of strain concentration by notches and cracks[J]. Journal of Applied Mechanics, 1968, 35(2): 379-386. DOI: 10.1115/1.3601206 |

| [12] |

陈国栋, 吕运冰, 汪冬生. 空间体J积分表达式及其守恒性[J].

武汉理工大学学报(交通科学与工程版), 2007, 31(1): 130-132.

CHEN G D, LÜ Y B, WANG D S. Definition of J integral and the prove of it's integral conservation in three dimensions[J]. Journal of Wuhan University of Technology (Transportation Science& Engineering), 2007, 31(1): 130-132. DOI: 10.3963/j.issn.2095-3844.2007.01.036 |

| [13] |

黄天成, 吕伦, 袁新梅. 柱塞泵泵头体应力集中及疲劳寿命分析[J].

机械设计与制造, 2008, 12: 193-194.

HUANG T C, LÜ L, YUAN X M. Stress concentrateon and fatigue life analysis for plunger pump end[J]. Machinery Design & Manufacture, 2008, 12: 193-194. |

| [14] | SHAFIQUE M A K, MARWAN K K. A new criteri-on for mixed mode fracture initiation based on the c-rack tip plastic core region[J]. International Journal of Plasticity, 2004, 20: 55-84. DOI: 10.1016/S0749-6419(03)00011-1 |