0 引言

完井作业中导向接头进行尾管送入时,通过丢手机构实现送入服务管柱和留井功能管柱的分离。丢手机构一般采用机械、液压或者两者结合的形式[1-3]。在大斜度井和水平井中,当扭矩难以传递或者下部无锚定机构时,机械丢手机构难以脱开,应用受限[4-5]。液压丢手结构虽然受井型影响较小,但是如果出现管柱漏压或者连接件变形则无法顺利脱开[6-7]。另外,只采用单一机械或液压形式的导向接头,丢手机构失效后没有备用方案,则只能起管柱重新下入,造成工期延误。曾经有学者提出了一种兼具机械和液压结构的丢手机构,但是下入过程中遇阻时无法正转,有提前脱开的风险。针对以上问题,研制了一种具有液压和机械2种丢手结构的导向接头。该导向接头通过优化钢球悬挂系统,可避免内外层零部件难以分离的情况;机械丢手结构操作简单,解决了下入管柱遇阻后不能旋转的问题,同时中心管设计为大通径,无需专用的打捞工具,采用普通捞矛即可完成回收工作。此外,针对携带生产封隔器下入作业,可配套相应的压差滑套一次坐封,避免了后期单独钢丝投堵作业,实现了降本增效。

1 技术分析 1.1 结构如图 1所示,新型机械-液压式导向接头工具适用于ø244.5 mm(9

|

| 图 1 导向接头结构示意图 Fig.1 Structural schematic of the guide joint 1—上接头; 2—保护帽; 3—外筒; 4—限位筒; 5—密封球; 6、12—剪切销钉; 7—锁紧钢球; 8—球座; 9—卡爪; 10—内筒; 11—导向筒; 13—下接头。 |

1.2 工作原理

通过钻杆或油管将导向接头下到位后,投入密封球并开泵正循环,使密封球到达导向接头球座。继续增大管内压力,安装在上接头和球座上的剪切销钉剪断,二者失去连接,在液压力的作用下球座会继续下行至内筒上端限位处。由于没有球座的支撑,卡在上接头和限位筒内的锁紧钢球会掉出来,从而使上接头和限位筒分离。此时活动管柱,上接头带着保护帽、球座、内筒与导向接头其余部分分离,实现液压丢手功能。

如果球座上的销钉剪切失败导致上提无法丢手,则下压管柱200 kN(根据需要,大小可调),卡爪在导向筒的滑道内下行,同时剪切卡爪和导向筒上的剪切销钉。继续下压管柱至50 kN,确认卡爪移动到下接头限位处,此时卡爪也移动到导向筒滑道最下端,正转管柱至扭矩2 kN·m后释放扭矩,再上提管柱即实现机械丢手功能。

1.3 主要技术参数导向接头工作压力35 MPa,工作温度120 ℃;工具总长2.2 m,最大外径208 mm;液压丢手时投球前通径39 mm,坐封球直径45 mm,球座剪切压力14.7 MPa,丢手后打捞内径136 mm;机械丢手时导向筒剪切销钉剪切力200 kN(根据实际作业情况,可调大小),机械丢手时下行行程190 mm,丢手后打捞内径168 mm。

1.4 技术特点(1) 导向接头具有液压和机械2种丢手方式,提高了丢手的安全性和可靠性。

(2) 采用钢球连接,液压丢手时易于实现工具内层与外层的分离。

(3) 解决了下入管柱遇阻后不能旋转的问题,抗扭载荷可达10 kN·m。

(4) 工具中心管设计为大通径,降低了电缆护罩丢落后的打捞风险。

(5) 球座上带有导流槽,丢手后满足大排量循环要求。

(6) 工具上接头设计保护帽,可防止异物掉入工具内。

2 导向接头关键部件优化设计在尾管送入作业中,钢球悬挂结构和导向结构为导向接头的关键部件,分别实现导向接头的液压丢手功能和机械丢手功能[8-9]。钢球受剪切载荷作用可能变形导致丢手时难以分离,导向筒可能变形使机械丢手失效,因此有必要对这些关键部件进行优化设计。

2.1 钢球悬挂结构设计及强度分析钢球悬挂结构如图 2所示。为防止锁紧钢球承载变形卡死,上接头的锁紧钢球孔设计为75°锥形孔,锁紧钢球安装时钢球与锥孔内表面相切,与球座外表面有较小间隙。锁紧钢球直径40 mm,由几何关系可知钢球的剪切面积1 002 mm2。

|

| 图 2 钢球悬挂结构示意图 Fig.2 Structural schematic of the steel ball hanging 1—外筒;2—限位筒;3—锁紧钢球;4—上接头;5—球座。 |

钢球材质为GCr15轴承钢,其屈服强度为750.0 MPa,抗剪强度为520.0 MPa。导向接头设计抗拉载荷为600 kN,锁紧钢球有4个,计算得钢球的剪切应力τs=149.7 MPa,小于抗剪强度520.0 MPa,安全系数n1=520.0/149.7=3.5,满足强度要求。导向接头设计抗剪切载荷为10 kN·m,即每个钢球承载的剪切力为35 210 N,计算得钢球的剪切应力τ1=35.0 MPa,小于抗剪强度520.0 MPa,安全系数n2=520.0/35.0=14.9,满足强度要求。

2.2 导向结构设计及强度分析导向结构不仅要满足管柱下入过程的拉伸和扭转载荷强度要求,同时丢手后要便于卡爪在导向筒内退出,故将导向筒设计为“Y-L”形结构。导向筒外部安装外筒,防止在运输过程中卡爪和导向筒被磕碰,以及在导向筒承载时增加其刚度,以减小变形。

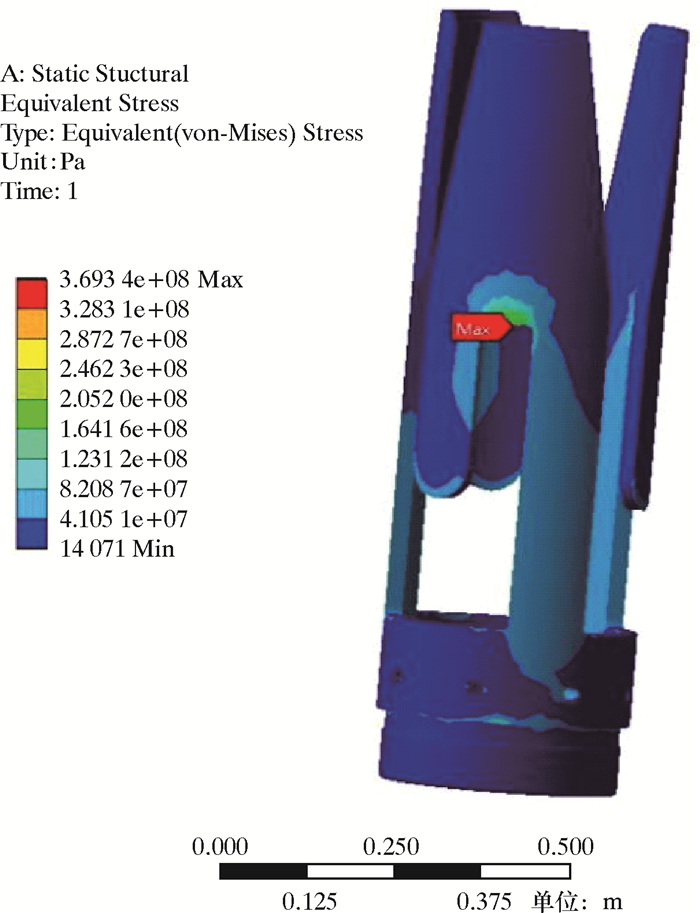

将导向筒、外筒和卡爪在CAD软件中建好模型并简化,导入有限元软件ANSYS Workbench中进行强度分析。为保证计算精度,将导向筒导向槽附近的网格加密,采用六面体单元,其他部分使用网格自动划分功能,划分完成后的模型共157 698个单元,186 254个节点。图 3为导向筒强度计算有限元模型。导向筒、外筒和卡爪材质均为4145H合金钢,调质处理,密度为7 830 kg/m3,弹性模量为206 GPa,泊松比为0.28,抗拉强度为1 080 MPa,屈服强度为930 MPa。

|

| 图 3 导向筒强度计算有限元模型 Fig.3 Finite element model for calculation of guiding cylinder strength |

在导向筒下端螺纹位置施加固定约束,在导向槽顶部3个位置分别施加轴向拉伸载荷约束,轴向拉伸载荷为600 kN,即在3个位置分别施加200 kN的力,如图 4所示。导向筒施加扭矩为10 kN·m,计算得3个位置切向载荷均为23.2 kN,如图 5所示。

|

| 图 4 导向筒拉伸载荷示意图 Fig.4 Schematic diagram of the tensile load of the guide cylinder |

|

| 图 5 导向筒剪切载荷示意图 |

根据装配关系,导向筒与外筒、导向筒与卡爪之间选择面-面接触方式,前者外筒内表面为主面,导向筒外表面为从面;后者卡爪外表面为主面,导向筒内表面为从面。

施加轴向拉伸载荷模拟计算导向筒变形对应的等效应力分布,结果如图 6所示。从图可见,导向筒最大等效应力发生在导向槽根部,大小为370 MPa,小于屈服强度930 MPa,安全系数n=930/370=2.5,满足强度要求。

|

| 图 6 导向筒在拉伸载荷下的等效应力 Fig.6 Equivalent stress of the guide cylinder under tensile load |

施加切向扭转载荷模拟计算导向筒变形对应的等效应力分布,结果如图 7所示。从图可见,导向筒最大等效应力发生于导向槽边缘位置,大小为106 MPa,小于屈服强度930 MPa,安全系数n=930/106=8.8,满足强度要求。

|

| 图 7 导向筒在剪切载荷下的等效应力 Fig.7 Equivalent stress of the guide cylinder under shear load |

3 试验验证 3.1 球座剪切压力试验

导向接头球座设计剪切压力14.7 MPa,为验证球座实际剪切压力,在试压箱内模拟球座的剪切过程。将ø45 mm密封球从导向接头上端投入,导向接头上端连接试压管线,整体竖直放置,逐渐提高试压压力,记录球座剪切压力,试验结果如表 1所示。

| 试验次数 | 安装销钉数/个 | 剪切压力/MPa | 绝对误差/MPa | 相对误差/% |

| 1 | 5 | 15.4 | 0.7 | 4.8 |

| 2 | 5 | 15.6 | 0.9 | 6.1 |

| 3 | 5 | 15.5 | 0.8 | 5.4 |

由表 1可以看出,实际球座剪切压力比设计值大,误差在4.8%~6.1%之间。这是因为球座在安装过程中O形密封圈与外壁之间属于过盈配合,会产生一定的摩擦力,造成球座剪切的启动压力增大,考虑到实际作业情况,该误差属于可接受范围[10]。

3.2 导向接头抗拉和抗扭试验为验证在抗拉和抗扭载荷作用下,钢球悬挂结构和导向结构是否存在破坏现象,将连接好的工具放置在载荷测试机上(见图 8),逐渐增加拉力至600 kN,然后缓慢释放拉力,以此步骤重复3次。将连接好的导向接头工具两端装夹在扭力载荷机上(见图 9),逐渐增加扭矩至10 kN·m,缓慢释放扭矩,该步骤同样重复3次。在极限拉伸载荷和扭转载荷测试完成后,重新做剪切球座液压丢手功能和机械丢手功能测试。

|

| 图 8 导向接头抗拉试验 Fig.8 Guide joint tensile test |

|

| 图 9 导向接头抗扭试验 Fig.9 Guide joint torsion test |

球座剪切试验结果显示,当剪切压力为15.6 MPa时,上接头与限位筒可顺利分离,未出现变形卡死现象。同时,机械丢手功能正常,即卡爪上的销钉剪切值正常,在导向筒内可顺利退出。试验后的导向筒如图 10所示,拆卸导向接头工具的外保护罩,观察导向筒在拉伸载荷和扭转载荷下的变形情况,未发现有明显的变形。这说明新型导向接头性能稳定,参数符合现场使用要求。

|

| 图 10 试验后的导向筒 Fig.10 Guide cylinder after the test |

4 现场应用及优化

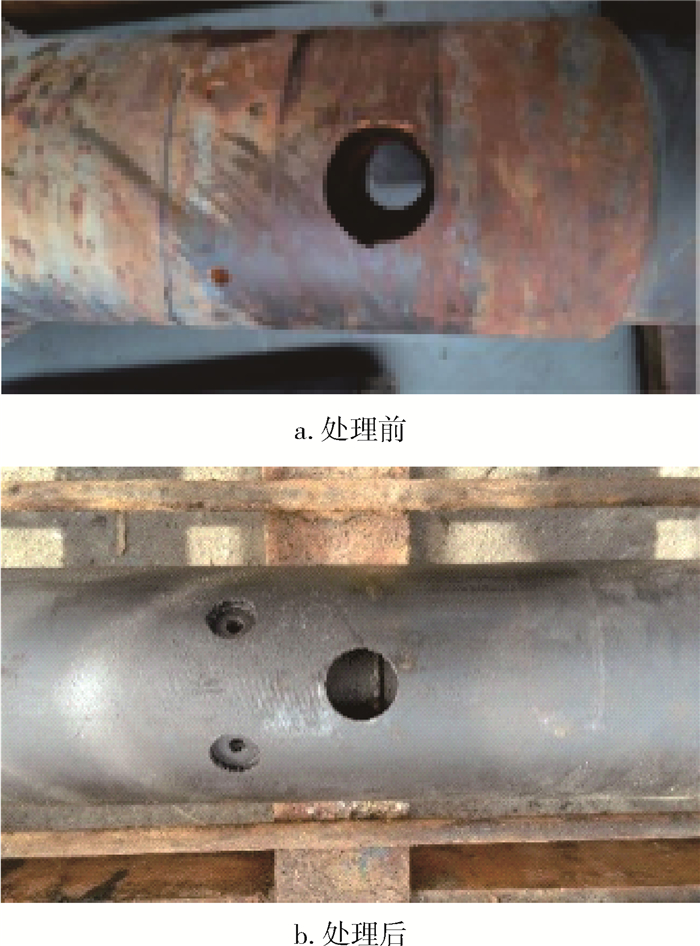

尾管送入导向接头研制成功后于2015年12月首次在海上作业。在使用过程中发现,管柱起出时由于液体流过造成上接头锁球孔冲蚀严重,导向接头无法进行二次使用,如图 11a所示。由于QPQ盐浴复合热处理技术可以极大地提高金属材料的耐磨性和耐蚀性,同时具有环保无污染、可替代多道工序、降低时间成本以及热处理试样几乎不变形等特点,广泛应用于中碳钢表面改性[11-12],所以对上接头进行QPQ盐浴处理。处理后作业效果如图 11b所示。从图可以看出,优化后的上接头耐冲蚀性明显提高。

|

| 图 11 QPQ优化处理前、后对比 Fig.11 Comparison before and after QPQ optimization processing |

截至2017年12月,经过优化的导向接头已在渤海、南海和大港等油田累计应用17井次,其中液压丢手16井次,机械丢手1井次,尾管送入井深1 457~3 931 m,球座剪切压力15.1~16.2 MPa,导向接头丢手成功率100%,具体应用情况如表 2所示。

| 作业区域 | 作业井数 | 丢手方式 | 作业类型 |

| WC13-2 | 1 | 液压 | 分层开采管柱 |

| BZ34-1 | 1 | 液压 | 分层开采管柱 |

| BZ28-2S | 1 | 液压 | 分层开采管柱 |

| HZ25-8 | 1 | 机械 | 裸眼完井 |

| 大港8Ng | 1 | 液压 | 分层开采管柱 |

| JX1-1 | 1 | 液压 | 分层开采管柱 |

| WC19-1 | 1 | 液压 | 分层开采管柱 |

| XJ30-2 | 1 | 液压 | 套管单层防砂 |

| EP23-1 | 1 | 液压 | 下生产封隔器 |

| EP23-2 | 4 | 液压 | 分层开采管柱 |

| WC13-6 | 2 | 液压 | 检泵作业 |

| WZ11-4 | 2 | 液压 | 取换套作业 |

通过对使用情况统计可知,导向接头经过QPQ处理后,上接头平均可重复使用4次,显著降低了导向接头成本。

5 结论(1) 新型导向接头工具设计合理,性能可靠,可解决管柱下入遇阻后不能旋转的问题,适用于直井、定向井和水平井等井型的作业。

(2) 该导向接头具有液压和机械2种丢手方式,丢手成功率高,作业工况兼容性好,有很好的应用前景。

(3) 该导向接头成功应用于各大油田,通过QPQ工艺对送入总成进行优化并重复利用,实现了低成本高效率的尾管送入。

| [1] |

吴姬昊. 石油工程用丢手机构的分析与研究[J].

石油矿场机械, 2004, 33(2): 63-65.

WU J H. Analysis and research of releasing gadget for petroleum engineering[J]. Oil Field Equipment, 2004, 33(2): 63-65. DOI: 10.3969/j.issn.1001-3482.2004.02.019 |

| [2] |

张光伟, 展茂雷. 新型全旋转动态指向式旋转导向钻井系统设计[J].

石油机械, 2016, 44(5): 13-17.

ZHANG G W, ZHAN M L. Design of a new full rotation and dynamic point-the-bit rotary steerable drilling system[J]. China Petroleum Machinery, 2016, 44(5): 13-17. |

| [3] |

王伟亮, 耿艳峰, 李聪冉, 等. 动态指向式旋转导向钻井工具稳定平台的控制[J].

石油机械, 2017, 45(8): 7-12.

WANG W L, GENG Y F, LI C R, et al. Stabilized platform control for the dynamic point-the-bit rotary steerable drilling tool[J]. China Petroleum Machinery, 2017, 45(8): 7-12. |

| [4] |

阮臣良, 马兰荣, 孙文俊. 国外旋转尾管悬挂器丢手工具分析[J].

石油机械, 2009, 37(9): 166-168.

RUAN C L, MA L R, SUN W J. Analysis of release tool for overseas rotary liner hanger[J]. China Petroleum Machinery, 2009, 37(9): 166-168. |

| [5] |

罗义华. 海洋油田分层开采脱手工具的应用情况及对比分析[J].

科技展望, 2015, 25(26): 181.

LUO Y H. Application and comparison analysis of separate layer production release tool in offshore Oilfield[J]. Science and Technology, 2015, 25(26): 181. DOI: 10.3969/j.issn.1672-8289.2015.26.157 |

| [6] |

廖前华, 于小龙, 刘禹铭, 等. 新型导向液压丢手工具的研制及应用[J].

石油机械, 2011, 39(3): 45-46.

LIAO Q H, YU X L, LIU Y M, et al. Development and application of a new-type navigational and hydraulic release tool[J]. China Petroleum Machinery, 2011, 39(3): 45-46. |

| [7] |

王玲玲, 肖国华, 陈雷, 等. JDY455可取式多用途丢手封隔器的研制[J].

石油机械, 2015, 43(10): 93-95.

WANG L L, XIAO G H, CHEN L, et al. JDY455 retrievable multipurpose releasing packer[J]. China Petroleum Machinery, 2015, 43(10): 93-95. |

| [8] |

李勇明, 陈曦宇, 赵金洲, 等. 射孔孔眼磨蚀对分段压裂裂缝扩展的影响[J].

天然气工业, 2017, 37(7): 52-59.

LI Y M, CHEN X Y, ZHAO J Z, et al. Influence of perforation erosion on multiple growing hydraulic fractures in multistage fracturing[J]. Natural Gas Industry, 2017, 37(7): 52-59. |

| [9] |

叶建平, 杨兆中, 夏日桂, 等. 深煤层水力波及压裂技术及其在沁南地区的应用[J].

天然气工业, 2017, 37(10): 35-45.

YE J P, YANG Z Z, XIA R G, et al. Synchronous hydraulic conformance fracturing technology used for deep coal bedsand its field application in the Southern Qinshui Basin[J]. Natural Gas Industry, 2017, 37(10): 35-45. DOI: 10.3787/j.issn.1000-0976.2017.10.005 |

| [10] |

王禾丁, 谷开昭, 朱爱萍. 液压丢手工具丢手压差的设计计算[J].

石油矿场机械, 2002, 31(2): 41-43.

WANG H D, GU K Z, ZHU A P. Release pressure design and calculation of hydraumatic release tool[J]. Oil Field Equipment, 2002, 31(2): 41-43. |

| [11] |

王强.三种表面改性处理技术对4145H钢性能的影响研究[D].成都: 西南石油大学, 2016. WANG Q.Effect of three surface modification technologies on properties of 4145H Steel[D]. Chengdu: Southwest Petroleum University, 2016. |

| [12] |

易传贵, 王安平, 王瑞, 等. QPQ处理对材料耐蚀性的影响[J].

热加工工艺, 2014, 43(20): 138-139, 142.

YI C G, WANG A P, WANG R, et al. Effects of QPQ treatment on corrosion resistance of materials[J]. Hot Working Technology, 2014, 43(20): 138-139, 142. |