2. 长庆油田分公司第四采油厂;

3. 新疆油田公司重油开发公司

2. No.4 Oil Production Plant of PetroChina Changqing Oilfield Company;

3. Heavy Oil Development Company of PetroChina Xinjiang Oilfield Branch

0 引言

同心连续管(Concentric Coiled Tubing,简称CCT)是指将一根小直径连续管(Coiled Tubing,简称CT)插入到大直径CT后形成的管柱。CCT出现于20世纪90年代中期,经过不断发展,CCT已成功应用于蒸汽辅助重力泄油蒸汽注入、实时地层评价[1]、冲砂洗井[2-4]和中途测试[5]。

在大多数情况下,CCT与喷射泵结合使用,需要从地面到BHA,然后再到地面的完整液压回路。由于上返流量大于地面泵送流量,所以要求环形截面大于内层CT横截面。典型的CCT外层CT外径为60.325 mm,内层CT外径为31.750 mm[6],这为降低压降提供了充足的环形空间,同时保持了携岩所需的上返流量。使用常规CT构建CCT,在压力等级、壁厚、化学成分和热处理方面的选择上具有极大的灵活性。2个CT管柱无需相似,这进一步为CCT的定制构建提供了灵活性。除了注入器垫块磨损和井下磨损以外,外层CT所要求的弯曲应变较大,因此疲劳程度较严重。但内层CT通常比外层CT压力高很多,因此缩短了其疲劳寿命。

迄今为止,还没有关于任何类型CCT疲劳特性测试和分析的报道。为了确定最高疲劳点,美国Quantum Downhole Systems公司和塔尔莎大学的研究人员首次试验研究了CCT的疲劳特性,研究目标是内层CT,重点研究了内部压力和环空压力对CCT疲劳寿命的影响和直径增长率,获得了大量宝贵的数据,并与相同材料常规CT的软件模型预测结果进行对比[7]。为了给我国的CCT疲劳特性研究提供借鉴,推动我国CCT技术的发展,笔者对研究情况进行了介绍。

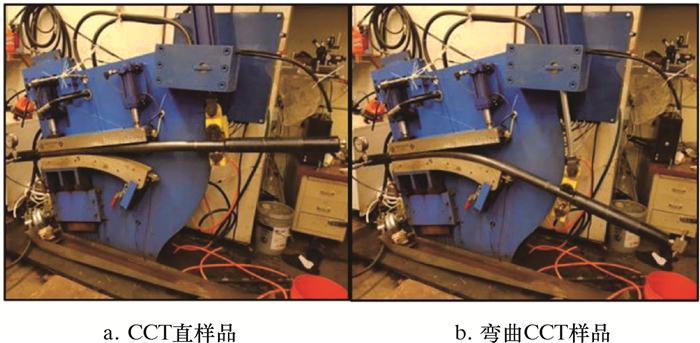

1 试验装置及CCT样品美国Quantum Downhole Systems公司的Garrett Luebke和塔尔莎大学的Steven M. Tipton在塔尔莎大学的疲劳实验室首次进行了CCT疲劳特性研究。所用试验装置为Flexor CT疲劳试验机(见图 1)。

|

| 图 1 Flexor CT疲劳试验机 Fig.1 Flexor CT fatigue testing device |

Flexor CT疲劳试验机为指定变量下研究CT疲劳破坏提供了稳定、可重复和可控的环境。控制疲劳试验机的Labview程序整合了充液、压力传感器和用至隔膜泵的反馈环路实现的高压控制。环形空间压力控制专为本次试验定制设计,平行的气动隔膜泵可对气压和水压进行单独控制。为了保持内层CT空间和环形空间的压力,采取少量泄压方式,这样在试验过程中和内层CT样品直径增大时可避免压力增大。低压环空中,周期性的塑性滑移导致温度升高是压力增长的另一个因素。在这些试验中,测得固定连接器外表面上的温度升高至60 ℃。从外部喷水冷却样品不仅降低了温度,而且还减小了环空压力。当冷却不足以保持压力在规定范围内时,使用泄压阀泄压。

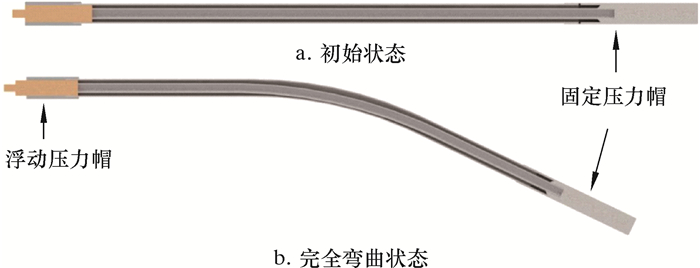

为了实现内层CT空间与环形空间之间的压力隔离,专门设计定制了端帽。外部轴向力的产生有2个原因:压力引起轴向增长和2个CT样品部分之间重心通道中越来越普遍的差异。CCT的2种状态如图 2所示。内层CT样品位于外层CT样品每一端的中心,接触弯曲外层CT内壁的距离较短,与以整体长度接触弯曲外层CT内壁的内层CT样品相比,疲劳寿命可能更长。虽然该结论还没有在真实的工作滚筒和注入器上得到验证,但在所有试验中都一致。

|

| 图 2 CCT的2种状态 Fig.2 Two states of CCT |

另外,端帽必须能够机械支撑2个CT样品,从外部将样品夹紧,保持2个CT样品和所有相关压力处理设备的支撑。

假设内层CT样品在2个连接器末端之间的距离最短(2个CT样品的角度相等),从逻辑上说,弯曲配置中的内层CT将比外层CT长。因此,轴向力会产生附加应力。一端的固定端帽和另一端的滑动端帽是在考虑了多个概念之后形成的最终设计。每个周期两个端帽相互之间滑动约12.7 mm[7]。

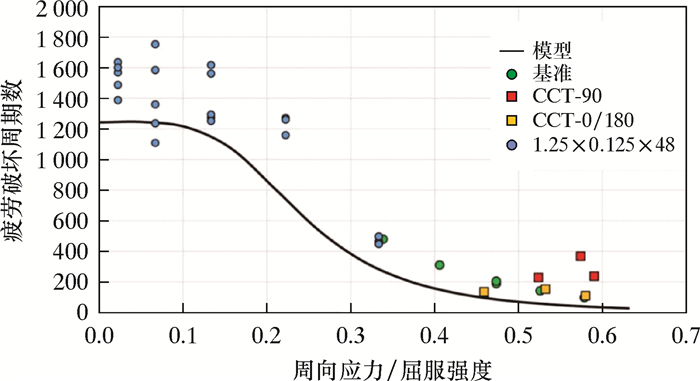

2 分析和模拟用FlexorTU疲劳模型来预测内层CT样品寿命。以塑性和基本疲劳损伤模型为基础,考虑现场历史CT破裂[8]。图 3显示了外径31.750 mm(壁厚2.768 6 mm)GT-90内层CT样品预期的基准疲劳寿命,预测结果以导致内压损失的通过壁厚的裂纹为基础。

|

| 图 3 外径31.750 mm CT样品预期的基准疲劳寿命随有效压降的变化曲线 Fig.3 Estimated baseline fatigue life of an 31.750 mm O.D. CT sample versus effective differential pressure |

外部水量提供的支承压力体现在大气外部压力下进行的基准试验中不存在的通过管壁的径向压缩应力和相同的周向应力,这对直径增长的影响很复杂,必须用塑性增量理论才能对其进行评估[9-10],考虑到其他试验的不确定性,这已超过了笔者的研究范围。特别是内层CT样品的不完整缠绕对疲劳的影响程度很不确定,因此不能就直径增长给出明确的结论。

有效压力被定义为大气外部压力下的内部表压,以样品中引起的周向应力为基础,不考虑管壁中引起的径向压应力增加的大小。有效压力可定义为以下2种方式:①内部压力引起的与在内部和外部压力作用下样品相同的最大周向应力,②或与在内部和外部压力作用下的样品相同的平均应力。例如,当内部压力86.670 MPa、外部压力为20.685 MPa,CT外径为31.750 mm(壁厚2.768 6 mm、内径26.213 mm)的情况下,基于壁厚方程和平均压力方程计算得到的有效压力peff分别为62.069 MPa和61.614 MPa[7],其计算式如下:

|

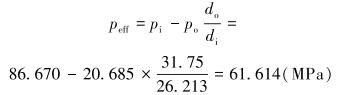

(1) |

|

(2) |

式中:pi为内部压力,MPa;po为外部压力,MPa;di为CT的内径,mm;do为CT的外径,mm。

3 试验结果用外径31.750 mm、壁厚2.768 6 mm、压力等级620.550 MPa、弯曲半径1 219.2 mm的CT进行了基准疲劳试验。然后将相同外径(31.75 mm)的CT样品插入到相同等级的外径60.325 mm(壁厚4.445 mm) CT样品中进行CCT的疲劳试验。

基准疲劳试验以及模型预测结果如表 1所示。从表可以看出,模型预测结果过于保守,试验结果超过模型预测结果250%。要注意的是,用于建立模型的来自CT生产厂家的原始数据仅仅是在该样品尺寸中相当于58.608 MPa的最大周向应力下产生的,高于该压力值的预测采用外推法,可能会不准确。

| 内部压力/MPa | 疲劳破坏周期数(模型预测) | 疲劳破坏周期数(基准疲劳试验) | 超过百分比/% |

| 44.349 | 271 | 480.0 | 177 |

| 53.202 | 149 | 310.0 | 208 |

| 62.055 | 85 | 189.0 | 222 |

| 62.055 | 85 | 205.0 | 241 |

| 68.590 | 57 | 141.5 | 248 |

| 75.845 | 39 | 97.5 | 250 |

CCT疲劳试验结果见表 2。通常,内部压力大约为86.188 MPa,采用了3个环空压力等级:6.895、13.790和20.685 MPa。θ内和θ外为电阻焊接(ERW)焊缝的方向,其中,中性轴为90°方向,弯曲压缩侧为0°方向,弯曲拉伸侧为180°方向。为了保持一致性,内层和外层CT样品都按相同的方向旋转。根据行业标准,基准疲劳试验是电阻焊接(ERW)焊缝在0°方向进行的。

| 内部压力/MPa | 环空压力/MPa | 有效压力/MPa | 疲劳破坏周期数(疲劳试验) | 疲劳破坏周期数(模型预测) | 超过百分比/% | θ内/(°) | θ外/(°) |

| 86.877 | 22.064 | 60.152 | 130 | 96 | 135 | 90 | 90 |

| 86.188 | 14.480 | 68.647 | 229 | 58 | 395 | 90 | 90 |

| 86.119 | 8.964 | 75.259 | 368 | 40 | 920 | 90 | 90 |

| 83.636 | 5.171 | 77.376 | 238 | 36 | 661 | 90 | 90 |

| 86.877 | 22.064 | 60.152 | 135 | 96 | 140 | 0 | 0 |

| 86.877 | 14.135 | 69.757 | 153 | 54 | 282 | 0 | 0 |

| 86.877 | 8.964 | 76.017 | 110 | 38 | 288 | 180 | 180 |

从表 2可以看出,焊缝方向对试验结果影响极大。除了135%的点以外,焊缝方向为0°或180°的样品试验结果超过模型预测结果140%~288%,而焊缝方向为90°的样品试验结果超过模型预测结果395%~920%。

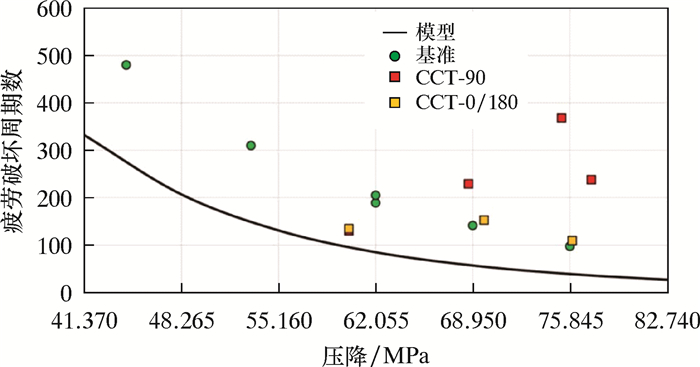

所有的试验数据和模型预测结果见图 4,用公式(2)计算CCT压降。从图 4可以看出,与基准试验结果相比,预测结果的保守性极为明显。但模型预测结果是以95个CT样品的数据集为基础,CT外径31.750~60.325 mm。其中,绝大多数外径31.750 mm的CT(壁厚3.175 mm)是在3.448和34.475 MPa之间较低压力下完成试验,最大内部压力为51.713 MPa。目前研究中的基准试验数据都是较高的周向应力下产生。事实上,基准试验数据与用于模型构建的试验数据比较接近,但是模型预测结果过于保守,这是因为模型预测结果也是基于其他CT尺寸。图 5显示了研究数据,以及用于模型构建的外径31.750 mm(壁厚3.175 mm)样品在1 219.2 mm弯曲半径上的试验数据。因为外径31.750 mm样品有不同的壁厚,所以有不同的屈服强度,图 5显示了寿命随平均周向应力/屈服强度的变化。2组数据显示了较好的相关性。

|

| 图 4 基准和CCT疲劳试验与模型预测结果 Fig.4 The results of baseline test and CCT fatigue test and model prediction |

|

| 图 5 基准、CCT疲劳试验和模型预测结果与用于模型构建的试验结果 Fig.5 The results of baseline test and CCT fatigue test and model prediction, and test results of model construction |

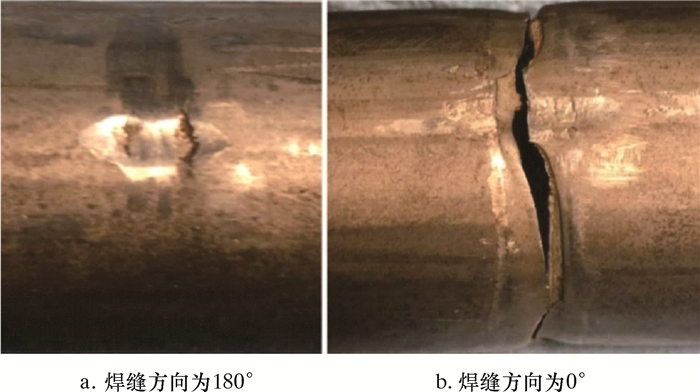

破裂分析结果表明,所有的破裂都是延性外壁引起的断裂。如图 6所示,内层CT外表面损伤是由外层CT内径上的电阻焊接(ERW)焊缝引起。焊缝位置最大磨损深度为1.879 6 mm(壁厚减少32%)。

|

| 图 6 内层CT外表面磨损 Fig.6 Abrasion on the outer surface of the inner CT |

即使损伤持续(引起破裂起始点),0°和180°试验仍持续与基准疲劳试验相似的循环。电阻焊接(ERW)可使焊缝离开弯曲轴线,从而减小了所有损伤,寿命明显延长。90°样品比基准疲劳试验持续时间长的原因是CCT末端约束的几何形状(见图 2)造成了不完整缠绕,这与真实的CCT相符。在真实的CCT情况下,在高疲劳区域,内层CT弯曲半径可能会最大。90°样品比其他CCT样品持续时间长的原因可能是焊缝造成的磨损明显减少。为了确定和量化这些趋势,需要进行更多的试验。

为了提供与常规CT的额外对比点,每次试验前、后都测量直径,以此得到增长量。基准疲劳试验样品测量数据见表 3,CCT样品测量数据见表 4。

| 有效压力/MPa | 疲劳破坏周期数 | 试验前直径/mm | 试验后直径/mm | 直径增长/mm | 每周期增长/mm | |||||||

| 中性轴 | 拉伸-压缩轴 | 中性轴 | 拉伸-压缩轴 | 中性轴 | 拉伸-压缩轴 | 中性轴 | 拉伸-压缩轴 | |||||

| 44.349 | 480.0 | 31.750 | 31.775 | 35.611 | 33.985 | 3.815 | 2.210 | 0.008 051 8 | 0.004 597 4 | |||

| 62.055 | 189.0 | 31.725 | 31.801 | 36.297 | 35.179 | 4.572 | 3.378 | 0.024 180 8 | 0.017 881 6 | |||

| 62.055 | 205.0 | 31.750 | 31.699 | 37.465 | 35.560 | 5.715 | 3.861 | 0.027 889 2 | 0.018 821 4 | |||

| 68.950 | 141.5 | 31.750 | 31.750 | 37.846 | 35.052 | 6.096 | 3.302 | 0.043 078 4 | 0.023 342 6 | |||

| 75.845 | 97.5 | 31.674 | 31.826 | 36.525 | 35.662 | 4.851 | 3.835 | 0.049 758 6 | 0.039 344 6 | |||

| 有效压力/MPa | 疲劳破坏周期数 | 试验前直径/mm | 试验后直径/mm | 直径增长/mm | 每周期增长/mm | |||||||

| 中性轴 | 拉伸-压缩轴 | 中性轴 | 拉伸-压缩轴 | 中性轴 | 拉伸-压缩轴 | 中性轴 | 拉伸-压缩轴 | |||||

| 60.634 63 | 130.0 | 31.775 | 31.750 | 34.823 | 32.614 | 3.048 | 0.863 6 | 0.593 547 2 | 0.006 604 0 | |||

| 68.963 79 | 229.0 | 31.750 | 31.775 | 36.830 | 34.976 | 5.080 | 3.200 4 | 0.561 289 2 | 0.013 970 0 | |||

| 75.458 88 | 368.0 | 31.750 | 31.750 | 37.008 | 36.093 | 5.258 | 4.343 4 | 0.361 289 6 | 0.011 684 0 | |||

| 76.182 86 | 238.0 | 31.750 | 31.725 | 38.100 | 35.712 | 6.350 | 3.987 8 | 0.677 418 0 | 0.016 764 0 | |||

| 60.634 64 | 134.5 | 31.750 | 31.725 | 34.239 | 32.817 | 2.489 | 1.092 2 | 0.470 966 8 | 0.008 128 0 | |||

| 70.066 99 | 152.5 | 31.775 | 31.775 | 36.398 | 34.696 | 4.623 | 2.921 0 | 0.767 740 4 | 0.019 050 0 | |||

| 76.217 33 | 109.5 | 31.750 | 31.725 | 36.068 | 34.239 | 4.318 | 2.514 6 | 0.999 998 0 | 0.022 860 0 | |||

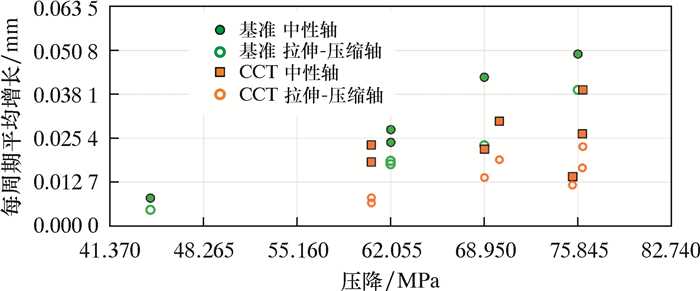

基于初始和最终测量值,每周期直径增长随压降的变化见图 7。这并不代表整个试验的增长率呈线性,这是因为基准疲劳试验和CCT疲劳试验中接近CT样品的途径极为有限,没有记录整个试验过程中的直径增长。

|

| 图 7 每周期直径增长随压降的变化 Fig.7 Diameter growth per cycle versus pressure drop |

而且从图 7还可以发现,与0°和180°样品相比,90°样品直径增长更多,这在CT疲劳试验中极为常见。

图 8显示了整个CT每周期直径增长均值随压降的变化关系。从图可以看出,尽管CCT疲劳试验中高压下每周期直径增长均值比较分散,但综合直径增长率低于基准疲劳试验的直径增长率,可能原因是虽然平均周向应力相同,但CCT疲劳试验中样品承受了额外径向约束[7]。

|

| 图 8 整个CT每周期直径增长均值随压降的变化 Fig.8 The CT average diameter growth per cycle versus pressure drop |

4 讨论与分析

7个CCT样品疲劳试验均获得了成功,设计独特的端帽不仅有助于样品内部和环形空间的压力隔离,而且还在一端实现了相对于外层CT样品的自由滑动。疲劳试验结果表明:62.055、68.950和75.845 MPa这3个压力等级下的试验结果相对于模型预测结果实现了疲劳寿命增长百分比。首先进行的CT基准疲劳试验结果与模型预测结果相比平均增长240%,焊缝方向为0°或180°的3个CCT样品试验结果与模型预测结果相比平均增长237%,而焊缝方向为90°的4个CCT样品试验结果与模型预测结果相比平均增长528%。

CCT样品疲劳试验结果与模型预测结果相比平均增长403%。这表明,当对比CCT疲劳寿命试验和常规CT基准疲劳试验时,可得到403/240=1.68的折减系数。另外,当对比焊缝方向为90°的CCT样品试验和焊缝方向为0°或180°的CCT样品试验时,可得到528/237=2.28的折减系数。但这仅作为值得额外试验分析的一般情况。

5 结论与建议(1) 所有CCT样品的疲劳寿命试验值均大于理论模型预测值,表明使用结合有效压力计算的标准CT疲劳寿命模型是一个安全有效的方法。

(2) 与基准疲劳试验结果相比,常规CT模拟结果过于保守。这是因为模型构建采用了较低内部压力下的试验数据。基准疲劳试验数据与用于模型构建的试验数据有较好的相关性。

(3) 电阻焊接(ERW)焊缝方向为90°的CCT样品疲劳寿命试验值大于相同有效压力下的基准疲劳试验值,这是因为内层CT样品位于外层CT样品每一端的中心,不能以整体长度接触弯曲外层CT内壁,从而缩小了其应变范围,延长了疲劳寿命。

(4) 破裂分析结果表明,由于内层CT样品外表面磨损,电阻焊接(ERW)焊缝方向为0°或180°的CCT样品疲劳寿命通常较短。

(5) 内层CT样品的平均直径增长率低于基准试验样品的直径增长率,这可能是内层CT样品外壁上额外的径向压缩造成,建议进行更深入的研究。

(6) 抑制内层CT样品直径增长的机理也可能解释电阻焊接(ERW)焊缝方向为90°的CCT样品的较长疲劳寿命试验结果,建议进行更多的试验以评价该假设。

(7) 内层CT样品尺寸太小,不足以确定任何经验折减系数。事实上,减少疲劳寿命(电阻焊接(ERW)焊缝磨损)的系数抵消了增加疲劳寿命(曲形上的不完整缠绕)的系数。但通过与模型预测结果对比,CCT样品的平均疲劳寿命显示了1.68的折减系数。由于没有产生足够的数据验证该系数,建议进行更多更深入的试验。

| [1] | FRIED S J, BELL P G, SASK D E, et al. The selective evaluation and stimulation of horizontal wells using concentric coiled tubing[R]. SPE 37093, 1996. |

| [2] | RAFFERTY P J, ENNIS J J, SKUFCA J M, et al. Enhanced solids removal techniques from ultralow pressure wells using concentric coiled tubing vacuum technology[R]. SPE 107010, 2007. |

| [3] |

伍建林, 马玉信. 同心连续油管在水平井冲砂作业中的应用[J].

国外石油机械, 1999, 10(5): 35-38.

WU J L, MA Y X. Application of concentric coiled tubing in horizontal well sand washing operation[J]. Foreign Petroleum Machinery, 1999, 10(5): 35-38. |

| [4] |

杨小红, 刘景栋, 刘景豪. 同心连续油管射流泵清除钻井引起的地层污染[J].

石油机械, 2003, 31(9): 71-72, 74.

YANG X H, LIU J D, LIU J H. Concentric coiled tubing conveyed jet pump for mitigation of formation pollution caused by drilling[J]. China Petroleum Machinery, 2003, 31(9): 71-72, 74. DOI: 10.3969/j.issn.1001-4578.2003.09.027 |

| [5] |

朱丽华. 同心连续油管中途测试技术[J].

钻采工艺, 2003, 26(3): 18-21.

ZHU L H. The drillstem testing of using concentric coiled tubing technology[J]. Drilling & Production Technology, 2003, 26(3): 18-21. DOI: 10.3969/j.issn.1006-768X.2003.03.007 |

| [6] | PINEDA R, SMITH S D, LINDSEY B J, et al. A chronological review of the concentric coiled-tubing vacuum technology: Past, present, and future[R]. SPE 163937, 2013. |

| [7] | LUEBKE G, TIPTON S M. The fatigue behavior of concentric coiled tubing[R]. SPE 189917, 2018. |

| [8] | BEHENNA F R, MYRICK D D, STANLEY R K, et al. Field validation of a coiled tubing fatigue model[R]. SPE 81726, 2003. |

| [9] | ROLOVIC R, ASSOCIATE R, TIPTON S M. Multiaxial cyclic ratcheting in coiled tubing-Part Ⅰ:theoretical modeling[J]. Journal of Engineering Materials and Technology, 2000, 122(2): 157-161. DOI: 10.1115/1.482781 |

| [10] | ROLOVIC R, ASSOCIATE R, TIPTON S M. Multiaxial cyclic ratcheting in coiled tubing-Part Ⅱ:experimental program and model evaluation[J]. Journal of Engineering Materials and Technology, 2000, 122(2): 162-167. DOI: 10.1115/1.482782 |