0 引言

目前国内的常规抽油机以驴头式为主,自动化程度低,耗电量较大,严重制约着油田企业的发展[1-2]。随着油田采油环境的不断变化,再加上我国油井地处边远、环境恶劣、分布范围广,使得人工巡视检察效率低而且不能及时发现油田采油设备出现的问题[3]。由于老式抽油机自身的局限、抽油井内设备故障以及油井自身问题,造成油井不出油的现象时有发生。这不仅浪费了电能,同时对抽油机的零件也造成了很大的磨损。

由于游梁式抽油机无法实现自动控制,故不能随外部环境的变化进行调整和对故障及时预测,导致许多抽油设备中的故障都无法避免,如抽油杆或抽油泵断脱、柱塞泵磨损、固定和游动阀失灵造成严重漏失、过载烧电机和抽油泵干抽烧盘根等[4]。针对这些问题,主要依靠工作人员的上井检测,但是受环境和路途等各种因素的制约,工作人员不能及时发现问题,从而影响产量并造成了不必要的浪费[5-7]。目前,我国油井的维修率在逐年上升,相关的维修费和工人作业成本都在提高,使原油的生产成本增加,最后导致油田利润逐年下降[8-9]。

针对上述问题,笔者设计了一种新型无油梁抽油机,并对其控制系统进行了详细设计。该系统将PLC作为控制核心,通过传感器采集工作过程中的相关参数,并反馈给PLC进行数据处理,然后通过控制变频器实现电机不同方式运转,从而实现抽油机智能化、自动化运行。

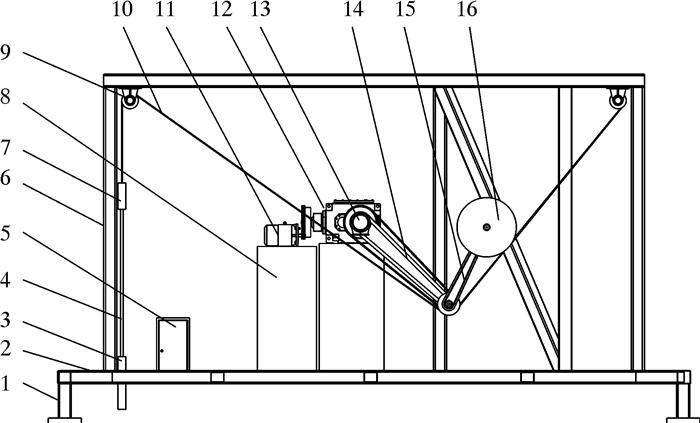

1 技术分析 1.1 无游梁抽油机的基本构成无游梁抽油机结构如图 1所示,主要包括地脚座、固定支架、井口、光杆、电控系统、框架、悬绳器、电机支架、吊耳、扁钢丝绳、电机、减速器、主轴、大曲柄、小曲柄和配重块等。

|

| 图 1 抽油机基本构成 Fig.1 Basic components of the pumping unit 1—地脚座;2—固定支架;3—井口;4—光杆;5—电控系统;6—框架;7—悬绳器;8—电机支架;9—吊耳;10—扁钢丝绳;11—电机;12—减速器;13—主轴; 14—大曲柄;15—小曲柄;16——配重块。 |

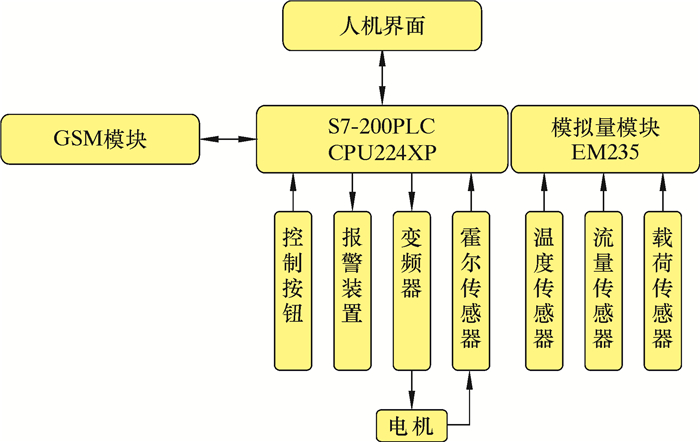

主轴外圆周面固定套装有行星轮系的太阳轮和大曲柄大端,行星轮系的内齿圈设有外轮齿,内齿圈的外轮齿与同步带传动机构的主动带轮啮合连接,曲柄轴外圆周面固定套装有同步带传动机构的从动带轮、大曲柄小端和小曲柄大端,小曲柄小端与配重块固定连接,2个定滑轮均通过各自的轮轴固定安装在机架上部的左、右两端,扁钢丝绳一端与位于右侧的定滑轮固定连接,扁钢丝绳另一端依次绕过绕轮和定滑轮与悬绳器上端固定连接。无游梁式抽油机控制系统根据外界环境以及抽油设备状态的改变做出相应的自动控制动作,该系统主要由信号采集、信号处理、电机驱动和人机交互4部分组成。图 2为控制系统硬件框图。

|

| 图 2 控制系统硬件框图 Fig.2 Block diagram of the control system hardware |

1.2 工作原理

无游梁式抽油机工作原理模型如图 3所示。图中的A点为扁钢丝绳在抽油机框架上的固定悬挂点,B点为悬点在抽油机上的投影点,也是扁钢丝绳与悬点连接的换向点,C点为一般位置处抽油机扁钢丝绳在大曲柄处作用点。初始时A、C、B这3点处于同一水平线上,抽油机悬点位移为0,即S=0 m,C′处为大曲柄运动到最低点时所在位置,此时悬点位移最大,即S=AC′+BC′-AB,OC为大曲柄,绕O做圆周运动,设其转速为ω1(rad/s),CD为小曲柄,D点为配重悬挂点,CD绕C点做圆周运动,设其转速为ω2(rad/s),令ω2=ω1,从而达到在D点(配重)对主轴O变力矩做功的目的。

|

| 图 3 工作原理简化模型 Fig.3 Simplified working principle model |

信号采集部分由霍尔传感器、温度传感器、流量传感器和载荷传感器组成,分别对电机转速、控制柜温度、出油口流量和抽油泵载荷进行数据采集。应用EM235模块将采集的模拟数据转换为数字量,供PLC进行处理。图 4为数据采集连线图。信号处理部分采用西门子S7-200 PLC CPU224XP,对采集到的数据进行比较并实时处理,然后输出控制信号到变频器。变频器根据接收到的PLC控制信号来控制输出电源频率及电机转速,进而达到控制抽油速度的目的。变频器还可将电机实时电流、电机实时功率等信息反馈给PLC。

|

| 图 4 数据采集连线图 Fig.4 Data acquisition connection |

人机交互部分主要是触摸屏,分别实现对抽油机系统参数的设定以及状态信息的显示、对故障信息的报警等。GSM模块将抽油机的报警状态通过短信方式发送到工作人员手机上,实现远程报警。

2 控制系统要解决的问题(1) 当抽油机抽油泵脱落或抽油杆断裂等故障出现时,自动停机并报警。

(2) 发现抽空后可自动停机,并延迟一段时间再开机。

(3) 抽油机采用多速控制,当检测到抽空时,先做调速处理,若调速无效,则关井延时,然后再按原有模式运行。如果还是抽空,则停机报警。

(4) 井场停电后,控制系统能在供电时自行延时启动抽油机,避免抽油机同时启动对电网产生较大波动。

(5) 在机箱内部加入电热丝和散热器,使其对环境温度耐受性更好,在恶劣的自然环境中能正常工作。

(6) 采用液晶触摸屏进行信息状态的显示以及参数的设定。

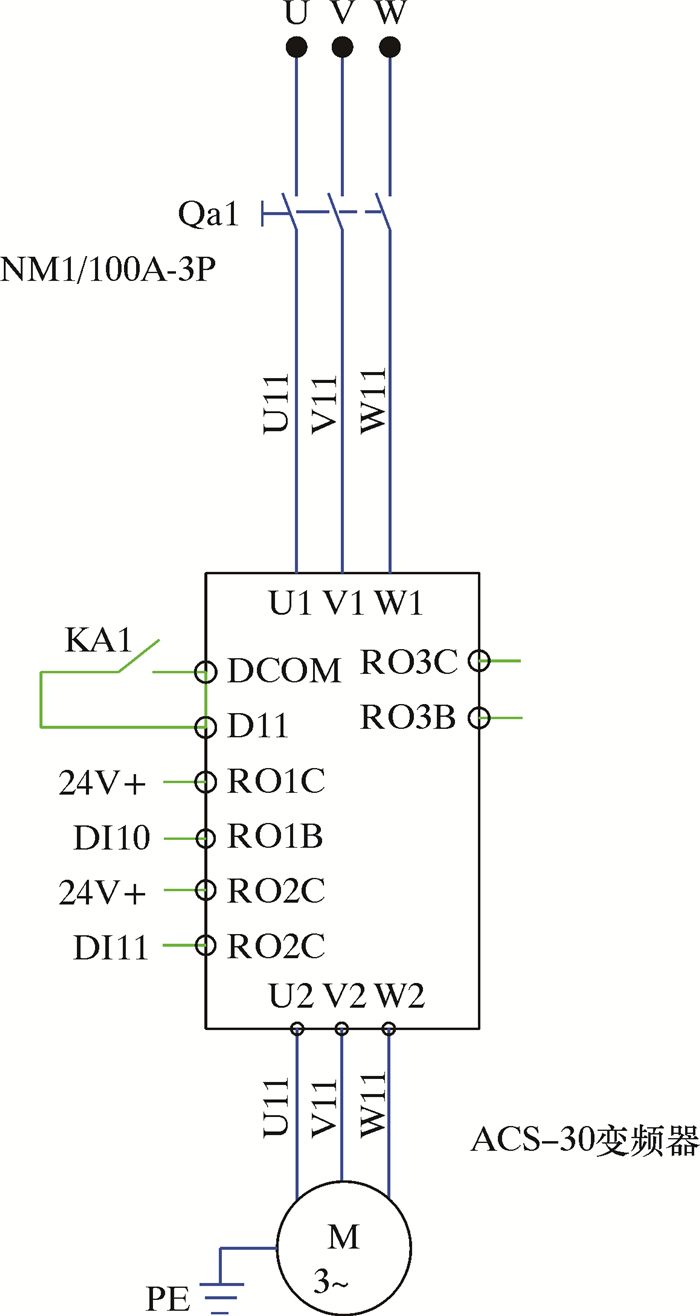

3 抽油机驱动部分图 5为无游梁抽油机的变频器接线原理图。

|

| 图 5 变频器接线原理图 Fig.5 Schematic diagram of the frequency converter wiring |

抽油机驱动部分主要由曳引机和变频器2部分组成,是抽油机控制系统的执行部分。变频器的主要作用是接收PLC传输过来的控制信息,将工频电源转变为各种频率和电压的交流电源,实现其对曳引机的控制输出。无游梁抽油机选用西门子ACS-30变频器,该变频器过载能力为120%,允许过载时间为60 s,主要有以下优点:①耗能小,并将电机损耗控制在一个合理的范围内;②通信功能强大,可以方便实现各种监控(功率损耗、累计电力显示以及电量的应用显示等);③可实现电路的缺相保护,停止变频器输出。

4 控制系统工作原理及PC机远程通信 4.1 工作原理抽油机通电后,PLC启动并进行初始化。抽油机延时目的有2个:①油田地区电网停电后再恢复供电时,所有抽油机在同一时间启动,这时电网内的瞬时消耗功率过大,会给电网造成过大损耗;②为了工作人员进行参数设置,如果在设定的时间内没有进行任何外部输入,则直接启动抽油机。

延时等待过后,抽油机的控制系统会自行启动。在系统启动后的很短时间内,控制系统首先进行电机启动电流检测,当启动电流没有超过电机保护电流的最大值时,抽油机一次就可启动成功;而当抽油机启动时瞬时负载过大时,抽油机的启动电流瞬时值大于最大保护电流,则主机断开电机电源防止过载。如果再次启动仍发生电源断开情况,则说明抽油机存在故障,控制系统锁死抽油机驱动设备,系统发送报警信息到油田区域内的管理中心,等待工作人员现场检测及维修。

4.2 系统流程当抽油机进入稳定状态后,采集每次抽油机的流量和载荷等信息。抽油机平稳运行时也要对其进行故障检测,如果检测到抽油机存在故障,则控制系统终端将所采集的若干组数据存入存储器中,然后停机、报警和发送故障信息。控制系统流程图如图 6所示。

|

| 图 6 控制系统流程图 Fig.6 Flow chart of the control system |

4.3 人机交互以及PC机远程通信

通过传感器获取目标参数后向变频器发出指令,进而控制电机的旋转速度,最终对抽油机进行实时控制。图 7为触摸屏人机交互界面。抽油机检测的各项参数将反馈显示在触摸屏上,供操作人员查看及记录。人机交互界面设定有故障查询按钮、速度设定按钮、时间设置按钮和参数设定按钮;同时将出油量、输出频率、出油口压力、电机转速、电机温度、输出电流和输出功率等参数实时显示在主界面上,供操作人员了解抽油机的使用工况。

|

| 图 7 触摸屏人机交互界面 Fig.7 The human-computer interaction interface on the touch screen |

故障查询界面能记录系统曾发生的故障和系统故障发生的时间,方便监控。功能界面有自动模式和手动模式,自动模式根据设定好的出油口油量大小,通过出油口流量监测,动态调节电机转速,手动模式中则有速度设定界面,操作人员可以根据实际工况对速度进行设定。该模式下电动机会以恒定的速率运行。无游梁式抽油机控制系统与PC机的远程通信就是把触摸屏上能显示和控制的内容通过电脑传送到PC机终端,实现远程监控。

5 试验测试在实验室对无游梁式抽油机控制系统进行输入输出标定测试,测试结果达到较高精度,满足控制需求。通过人机接口实现冲程和冲次在一定范围内连续可调,系统显示当前抽油状态,如流量、载荷以及电机转速等相关参数。对系统进行开机启动测试并进行2种启动对比:传统启动时电流峰值达到90 A,而该系统启动电流仅为20 A,减小了开机启动过程中过大电流对系统的冲击。同时系统也可以根据采出液的物性特点合理分配上、下冲程时间,实现悬点运动速度控制模式。在功率随动模式下运行,抽油机平均功率降低明显,最大功率为14.5 kW,小于峰值功率,综合节电率达到10%左右。

6 结论(1) 无游梁抽油机采用以可编程逻辑控制器(PLC)和变频器为中心的控制系统,为无游梁抽油机稳定运行提供了可靠保证。

(2) 新型无游梁抽油机可以实现工作参数设定,能够很好地适应油井工况,提高人机交互效率;结合人机交互界面,系统能够通过屏幕观察抽油机的各种工作状态及工作参数, 实现抽油机在多种复杂工况下高效、稳定及经济运行。测试结果表明启动电流明显减小,综合节电率达到10%左右。

(3) 该无游梁抽油机控制系统具有良好的网络通信功能,可以方便地实现无游梁抽油机的相关故障诊断和自动控制等。载荷、温度以及流量等监测模块的应用,提高了无游梁抽油机运行监测的智能化控制,增强了无游梁抽油机对环境的适应能力,具有较高的推广应用价值。

| [1] |

张晓东, 贾国超. 关于我国抽油机发展的几点思考[J].

石油矿场机械, 2008, 37(1): 26-27.

ZHANG X D, JIA G C. Thoughts about the development of our country pumping unit[J]. Oil Field Equipment, 2008, 37(1): 26-27. |

| [2] |

刘晓强, 杜亚利, 戚思明, 等. 新型无游梁式抽油机[J].

油气田地面工程, 2010, 29(7): 107.

LIU X Q, DU Y L, QI S M, et al. New non-beam pumping unit[J]. Oil-Gas Field Surface Engineering, 2010, 29(7): 107. DOI: 10.3969/j.issn.1006-6896.2010.07.072 |

| [3] |

徐兵, 黄方平, 张斌. 新型节能变频闭式液压抽油机的设计[J].

机床与液压, 2006(1): 72-74, 14.

XU B, HUANG F B, ZHANG B. Design of a new energy-saving hydraulic pumping unit with variable speed control and closed oil circuits[J]. Machine Tool & Hydraulics, 2006(1): 72-74, 14. DOI: 10.3969/j.issn.1001-3881.2006.01.027 |

| [4] |

林景波, 叶雪荣, 梁慧敏, 等. 基于PLC的无游梁长冲程抽油机变频控制系统[J].

石油机械, 2007, 35(7): 25-28.

LIN J B, YE X R, LIANG H M, et al. Frequency conversion control system of long stroke non-beam pumping unit based on PLC[J]. China Petroleum Machinery, 2007, 35(7): 25-28. DOI: 10.3969/j.issn.1001-4578.2007.07.008 |

| [5] |

彭天好, 刘海斌, 张晓转, 等. 基于PLC和触摸屏的井下喷浆料搅拌系统设计[J].

液压与气动, 2015(2): 112-115.

PENG T H, LIU H B, ZHANG X Z, et al. Design of shotcreting mixing system based on PLC and touch screen for coal mine[J]. Chinese Hydraulics & Pneumatics, 2015(2): 112-115. DOI: 10.11832/j.issn.1000-4858.2015.02.028 |

| [6] |

樊世耀. 抽油机传动系统浅析[J].

科技情报开发与经济, 2012, 22(18): 138-140.

FAN S Y. Analysis on oil pumping unit's transmission system[J]. Sci-Tech Information Development & Economy, 2012, 22(18): 138-140. DOI: 10.3969/j.issn.1005-6033.2012.18.059 |

| [7] |

文志雄, 王战, 张炎, 等. 无游梁式抽油机标准化探讨[J].

石油机械, 2008, 36(12): 63-66.

WEN Z X, WANG Z, ZHANG Y, et al. Discussion on the standard of beam pumping unit without beam[J]. China Petroleum Machinery, 2008, 36(12): 63-66. |

| [8] |

范文明, 宋锦春. 新型节能液压抽油机驱动系统设计[J].

机械设计与制造, 2014(7): 68-71.

FAN W M, SONG J C. Design of a new energy-saving driving system for oil pumping unit[J]. Machinery Design & Manufacture, 2014(7): 68-71. DOI: 10.3969/j.issn.1001-3997.2014.07.021 |

| [9] |

郭政, 孙文磊, 周建星, 等. 基于示功图抽油机自适应平衡调整的研究[J].

机械设计与制造, 2016(8): 241-245.

GUO Z, SUN W L, ZHOU J X, et al. A direct adjustment method about balance of pumping unit based on the dynamometer card[J]. Machinery Design & Manufacture, 2016(8): 241-245. DOI: 10.3969/j.issn.1001-3997.2016.08.065 |