2. 国家能源高含硫气藏开采研发中心;

3. 中国石油高含硫气藏开采先导试验基地

2. National Energy Research Center of High Sulphur Gas Reservoir Exploitation;

3. High Sulfur Gas Reservoir Exploitation Pilot Test Base of CNPC

0 引言

近年来,电缆泵送桥塞射孔联作分段压裂工艺在国内外页岩气等非常规气藏开发中广泛应用。目前,常用的桥塞分段工具有速钻桥塞、大通径桥塞和可溶性桥塞,其中可溶性桥塞是近期各油服公司主推的一项新兴技术,具有无需任何干预作业实现井筒全通径的特点,可有效解决速钻桥塞依赖连续管钻磨和大通径桥塞无法满足后续生产测井要求的难题,是未来桥塞分段工具的重要发展方向之一[1-5]。

可溶性桥塞与其他分段工具一样,是页岩气藏实施水平井分段压裂改造的关键环节,其技术安全性和质量可靠性直接影响着工艺措施的成败,因此在可溶性桥塞入井前对其整体性能进行检测至关重要[6]。根据调研,目前国内外还没有一套专门针对可溶性桥塞性能测试的装置和方法,常规分段工具测试装置并不能完全满足可溶性桥塞模拟试验的要求[7-9]。鉴于此,根据可溶性桥塞技术特点,结合现场施工井况及工艺要求,研制了可溶性桥塞性能测试系统,实现了模拟现场工况下对可溶性桥塞坐封、承压及溶解性能的测试,为可溶性桥塞的检测评价提供了技术支撑。

1 测试系统构成及关键部件可溶性桥塞性能测试系统主要包括液压坐封装置、高温水压试验装置、高温溶解试验装置及配套的数据采集与监测装置等。

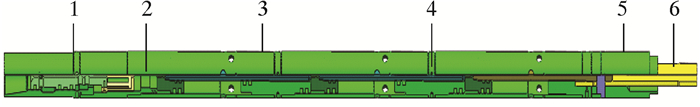

1.1 液压坐封装置液压坐封装置结构如图 1所示。通过水压泵加压将液体压力传递给活塞,活塞推动桥塞适配筒下行,使适配筒与拉杆之间产生相对位移,轴向压缩桥塞卡瓦和胶筒,使其坐封于套管短节内。液压坐封装置的尺寸、坐封力及压缩行程等与现场常用的电缆坐封工具相当,能够满足可溶性桥塞模拟测试的要求。该装置主要技术参数:最大外径97 mm,最大坐封推力300 kN,最大压缩行程230 mm。

|

| 图 1 液压坐封装置结构示意图 Fig.1 Schematic diagram of the hydraulic setting device 1—球座;2—活塞;3—缸套;4—中间接头;5—下接头;6—拉杆。 |

1.2 高温水压试验装置

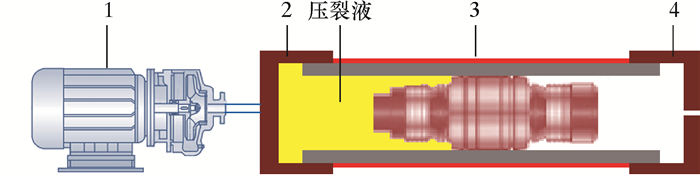

高温水压试验装置主要由空气压缩机、电动试压泵、供水系统、高温加热装置、压力传感器、温度传感器、高压管路及快速接头等组成,如图 2所示。根据试验流程,在已坐封好可溶性桥塞的套管工装上端安装试压堵头,下端安装保护堵头,完成后将试压堵头与高温水压试验系统输出端接口相连,水压装置向桥塞上端供液并加压,可以模拟桥塞在压裂施工时承压的过程;套管外部安装高温加热装置,采用电加热形式,可以模拟地层与套管、桥塞及管内液体的热交换过程。该装置主要技术参数:额定泵压140 MPa,额定温度200 ℃。

|

| 图 2 高温水压试验工装示意图 Fig.2 Schematic diagram of high temperature hydraulic test device 1—水压装置;2—试压堵头;3—加热装置;4—保护堵头。 |

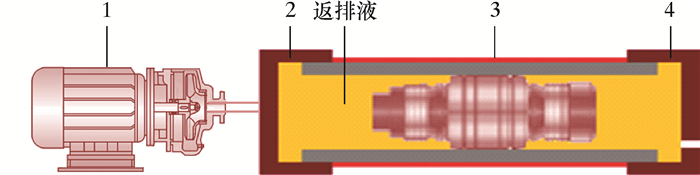

1.3 高温溶解试验装置

可溶性桥塞高温水压试验结束后,将套管短节两端堵头更换为溶解试验用的专用堵头,如图 3所示。两端堵头分别设计进液孔和出液孔,便于试验过程中对返排液的更换。该装置主要技术参数:换液流量15 L/min。

|

| 图 3 高温溶解试验工装示意图 Fig.3 Schematic diagram of high temperature dissolution test device 1—溶解装置;2—上堵头;3—加热装置;4—下堵头。 |

1.4 数据采集与监测装置

数据采集与监测装置采用计算机智能控制技术,实现自动控制、数据采集与处理和对试验全程的安全监测。装置基于可编程逻辑控制器(PLC),通过传感器将压力数据和温度数据实时采集并传输至系统进行存放和处理,同时生成试验报告。

2 测试方法与流程 2.1 测试要求(1) 测试用套管短节的尺寸、钢级和抗压强度等与现场应用井所用套管一致。

(2) 坐封测试前根据现场泵送时桥塞所处井筒温度、压力及液体条件对桥塞进行浸泡处理,使用与桥塞尺寸及丢手值相匹配的坐封工具。

(3) 承压测试依据现场压裂时桥塞所处井筒温度、压力及液体条件,稳压时间根据现场压裂工况制定,采用配套可溶球堵塞桥塞内通道。

(4) 溶解测试依据现场焖井及排液时桥塞所处井筒温度、压力及液体条件,将桥塞保留在套管内整体溶解,整个过程保证套管内液量充足。

2.2 测试条件(1) 测试温度:承压测试温度参考压裂时桥塞所处最高环境温度,溶解测试温度参考排液时桥塞所处最低环境温度。

(2) 测试压力:根据现场压裂工况要求确定测试压力值。

(3) 测试介质:承压测试采用压裂液,溶解测试采用返排液。

2.3 测试步骤(1) 坐封测试步骤:将可溶性桥塞浸泡后启动坐封工具将桥塞坐封于套管内并实现丢手,读取并记录桥塞坐封丢手值。

(2) 承压测试步骤:用可溶球堵塞桥塞内通道,按图 2连接完成试验工装,启动高温试验装置并加热至要求温度值,启动水压试验装置并加压至要求压力值,稳压足够时间,读取并记录压力随时间变化值。

(3) 溶解测试步骤:更换测试液体,按图 3连接完成试验工装,启动高温试验装置并加热至要求温度值,启动水压试验装置并加压至要求压力值,定期补充液体直到桥塞完全溶解,测量并记录可溶性桥塞尺寸、质量及溶解时间等。

可溶性桥塞性能测试流程如图 4所示。

|

| 图 4 可溶性桥塞性能测试流程 Fig.4 Performance test process of the dissoluble bridge plug |

3 系统测试及现场应用 3.1 坐封性能测试

利用液压坐封和水压试验装置将可溶性桥塞坐封于套管短节内,测试用套管短节外径139.7 mm、内径114.3 mm、钢级BG125V,技术指标与现场使用套管一致,测试过程桥塞与液压坐封装置匹配良好,桥塞坐封丢手力在120~180 kN范围,测试丢手力值均在坐封工具安全脱手能力范围内。

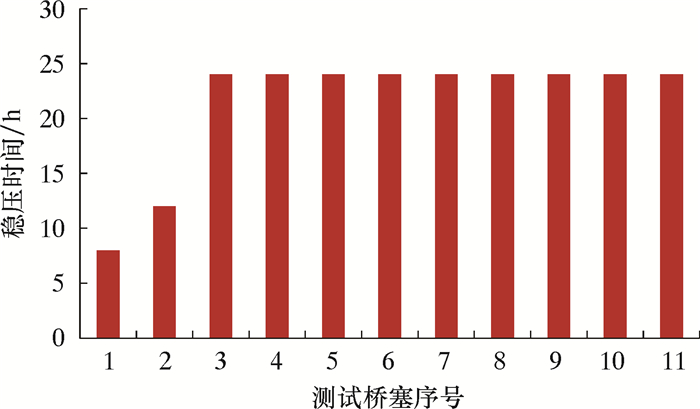

3.2 高温承压性能测试利用水压试验和高温试验装置测试可溶性桥塞承压性能,根据模拟区块压裂时井况条件,设置系统温度95 ℃,试验介质采用压裂液,桥塞高温试验目标为承压不低于50 MPa,稳压时间24 h,测试结果显示高分子材料桥塞稳压时间在8~12 h,镁铝合金材料桥塞稳压时间超过24 h,测试结果可指导现场施工对桥塞材质的选择。测试桥塞的高温稳压时间统计数据如图 5所示。

|

| 图 5 高温稳压时间测试数据 Fig.5 Test data of high temperature pressure holding time |

3.3 高温溶解性能测试

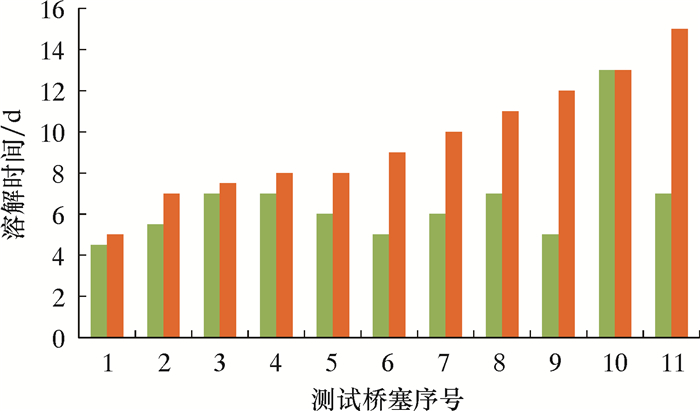

利用溶解试验和高温试验装置测试可溶性桥塞溶解性能,根据模拟区块压裂后井况条件,设置系统温度95 ℃,试验介质采用返排液,返排液氯根质量浓度为15 000~20 000 mg/L,测试结果显示桥塞溶解时间在5~15 d范围,其中镁铝合金本体材料溶解速率大于高分子材料本体和胶筒的溶解速率。测试桥塞的高温溶解时间统计数据如图 6所示。

|

| 图 6 溶解时间测试数据 Fig.6 Test data of dissolution time |

3.4 现场应用

截至目前,经过测试的部分可溶性桥塞已在四川长宁、重庆涪陵和云南昭通等页岩气区块开展了10多口井、累计约160余只的现场应用,现场施工桥塞泵送平稳,坐封丢手正常,压裂施工顺利,溶解性能良好,充分展现了可溶性桥塞的技术特点和优势。可溶性桥塞在页岩气分段压裂中的成功应用,验证了研制的可溶性桥塞性能测试系统和试验方法合理有效。

4 结论(1) 研制的性能测试系统结合了可溶性桥塞技术特点和现场分段压裂工艺要求,实现了对可溶性桥塞坐封、压裂及溶解的全过程模拟。

(2) 利用研制的性能测试系统开展了室内模拟试验,检验了桥塞性能,把控了桥塞质量,为科研试验与工具检测提供了技术支持。

(3) 可溶性桥塞在页岩气分段压裂中的成功应用验证了该套测试系统的科学性和有效性。

| [1] |

王海东, 唐凯, 陈锋, 等. 桥塞与分簇射孔联作工艺及其在川渝页岩气区的应用[J].

测井技术, 2017, 41(3): 373-377.

WANG H D, TANG K, CHEN F, et al. Technology of bridge plug and multi-cluster perforation and it's application in shale gas of Sichuan and Chongqing area[J]. Well Logging Technology, 2017, 41(3): 373-377. |

| [2] |

侯光东, 陈飞, 刘达. 水力泵送桥塞压裂技术在长庆油田的应用[J].

钻采工艺, 2015(2): 54-56.

HOU G D, CHEN F, LIU D. Application of hydraulic pumping bridge plug fracturing technology in Changqing Oilfield[J]. Drilling & Production Technology, 2015(2): 54-56. DOI: 10.3969/J.ISSN.1006-768X.2015.02.15 |

| [3] |

汪于博, 陈远林, 李明, 等. 可钻式复合桥塞多层段压裂技术的现场应用[J].

钻采工艺, 2013, 36(3): 45-48.

WANG Y B, CHEN Y L, LI M, et al. Application of multiple fracturing technologies with drillable composite bridge plug[J]. Drilling & Production Technology, 2013, 36(3): 45-48. |

| [4] |

陈海力, 邓素芬, 王琳, 等. 免钻磨大通径桥塞技术在页岩气水平井分段改造中的应用[J].

钻采工艺, 2016, 39(2): 123-125.

CHEN H L, DENG S F, WANG L, et al. Application of drill-free large-diameter bridge plug technology in multistage stimulation of shale gas horizontal well[J]. Drilling & Production Technology, 2016, 39(2): 123-125. DOI: 10.3969/J.ISSN.1006-768X.2016.02.36 |

| [5] |

王林, 平恩顺, 张建华, 等. 可降解桥塞研制及其承压性能试验[J].

石油机械, 2017, 45(2): 64-67.

WANG L, PING E S, ZHANG J H, et al. Development and pressure bearing performance experiment of the degradable bridge plug[J]. China Petroleum Machinery, 2017, 45(2): 64-67. |

| [6] |

王林, 张世林, 平恩顺, 等. 分段压裂用可降解桥塞研制及其性能评价[J].

科学技术与工程, 2017, 17(24): 228-232.

WANG L, ZHANG S L, PING E S, et al. Development and performance evaluation of the degradable bridge plug for staged fracturing[J]. Science Technology and Engineering, 2017, 17(24): 228-232. DOI: 10.3969/j.issn.1671-1815.2017.24.039 |

| [7] |

刘佳欣. ZMX300-3k型速钻桥塞试验系统概述[J].

化工管理, 2016(8): 278-278.

LIU J X. Overview of ZMX300-3k fast-drill bridge plug test system[J]. Chemical Industry Management, 2016(8): 278-278. DOI: 10.3969/j.issn.1008-4800.2016.08.257 |

| [8] |

贾光政, 孟祥伟, 方华, 等. 水平井井下工具模拟试验装置的研制[J].

石油机械, 2010, 38(7): 11-13.

JIA G Z, MENG X W, FANG H, et al. Research on the simulation test device for the downhole tools of the horizontal well[J]. China Petroleum Machinery, 2010, 38(7): 11-13. |

| [9] |

伊伟锴, 叶金胜, 于学信, 等. 压裂完井工具高温高压性能模拟试验装置[J].

石油机械, 2016, 44(7): 27-30.

YI W K, YE J S, YU X X, et al. Development of HPHT performance simulation test device for fracturing completion tools[J]. China Petroleum Machinery, 2016, 44(7): 27-30. |