2. 国家油气钻井装备工程技术研究中心

2. National Engineering Research Center for Oil and Gas Drilling Equipment

0 引言

隔水管挠性接头是保障海洋石油钻井隔水管系统正常工作的重要设备之一,根据其在隔水管系统中的配套形式有上部、中部和下部挠性接头之分,一般情况下只需配置1个下部挠性接头便能够满足正常工作要求[1-2]。挠性接头可柔性补偿隔水管系统在波、浪、流等环境载荷作用及船体运动时产生的较大偏转角度,允许在隔水管和BOP组之间存在角度偏差,从而减小钻井隔水管上的弯曲力矩,保证海洋钻井隔水管系统安全可靠。从全球范围来看,目前具有较强海洋隔水管开发能力的国家较少,对海洋钻井隔水管及系统配套而言,其产品和技术一直被美国、挪威、法国和俄罗斯等欧美发达国家所垄断[2-3]。我国在海洋钻井隔水管系统配套设备的研究和开发方面起步较晚,近年国内的大型海工设备生产厂家和石油机械供应商意识到隔水管系统对深水钻井作业的重要性,逐渐加大对隔水管系统的研发和制造力度,但目前仍没有生产厂家能够提供整套满足海洋生产要求的隔水管处理系统[1-8]。为了推动海洋石油装备的国产化,宝鸡石油机械有限责任公司依托国家高新技术研究发展计划项目,自2013年开展“深水钻井隔水管系统工程化研制”,目前已设计完成了FJ-E25S隔水管挠性接头(以下简称挠性接头)。为了验证挠性接头的弯曲疲劳寿命、耐磨性能和密封性能,笔者开展了挠性接头弯曲循环试验研究,研制了弯曲循环试验装置,以确保挠性接头的安全性和可靠性。

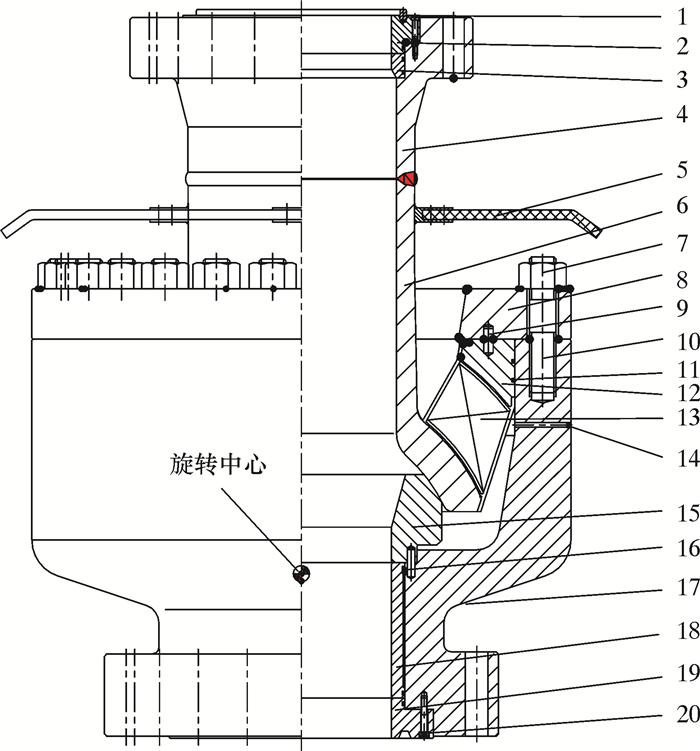

1 技术分析 1.1 设计依据挠性接头结构如图 1所示。

|

| 图 1 挠性接头结构示意图 Fig.1 Structural schematic of the riser flex joint 1—密封垫环;2—上耐磨环;3—上耐磨套;4—上法兰;5—挡泥板;6—上心轴;7—螺母;8—固定法兰;9—防转销;10—固定螺钉;11—密封圈Ⅰ;12—基座;13—挠性元件;14—堵头;15—耐磨衬套;16—密封圈Ⅱ;17—本体;18—下耐磨套;19—下耐磨环;20—固定螺钉。 |

其中,挠性接头的核心部件——挠性元件为弹性复合元件,由多层钢板和橡胶组成,它不仅具有足够刚度,可满足拉力要求,还具有良好的耐磨性和密封性能[1],其旋转刚度呈非线性变化[9]。挠性元件通过硫化工艺固定在上心轴和基座上形成挠性元件总成[9],挠性元件总成通过固定法兰、固定螺栓安装于本体内部;防转销限制挠性元件总成沿圆周方向转动;挠性接头上、下端均采用标准API法兰实现与隔水管其他部件和BOP组的连接;采用可更换的耐磨环减少挠性接头磨损,延长整机使用寿命。

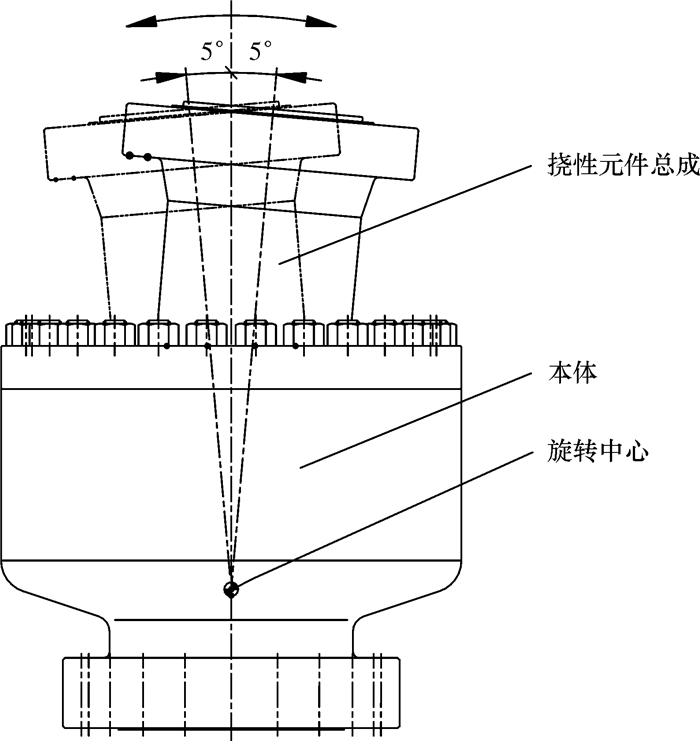

挠性接头适用于E级隔水管系统,最大工作水深1 500 m,工作载荷4 448 kN,许用挠性角±10°,工作压力17.24 MPa,旋转刚度2 658 898 N·m/rad。相关标准规定,挠性接头应按最大挠性角的±50%(±5°)在一个挠曲平面内弯曲循环不少于100 000次,见图 2。挠曲循环试验完成后,挠性接头应进行额定工作压力下的密封试验。

|

| 图 2 弯曲循环试验要求示意图 Fig.2 Schematic diagram of cyclic bending test requirement |

1.2 试验装置应具备功能

为了验证挠性接头的弯曲疲劳寿命、耐磨性能和密封性能,试验装置应具备以下功能。

(1) 具有向挠性接头施加弯曲载荷的功能,使其可在任意挠曲平面内进行循环往复弯曲偏摆运动。

(2) 具有轴向拉伸挠性接头的功能,模拟隔水管系统抵抗环境载荷时产生的轴向拉伸载荷。

(3) 具有实时检测挠性接头弯曲循环试验次数的功能。

(4) 具有向挠性接头内腔进行静水压试验的功能,检查挠性接头中挠性元件的疲劳、磨损及密封状况。

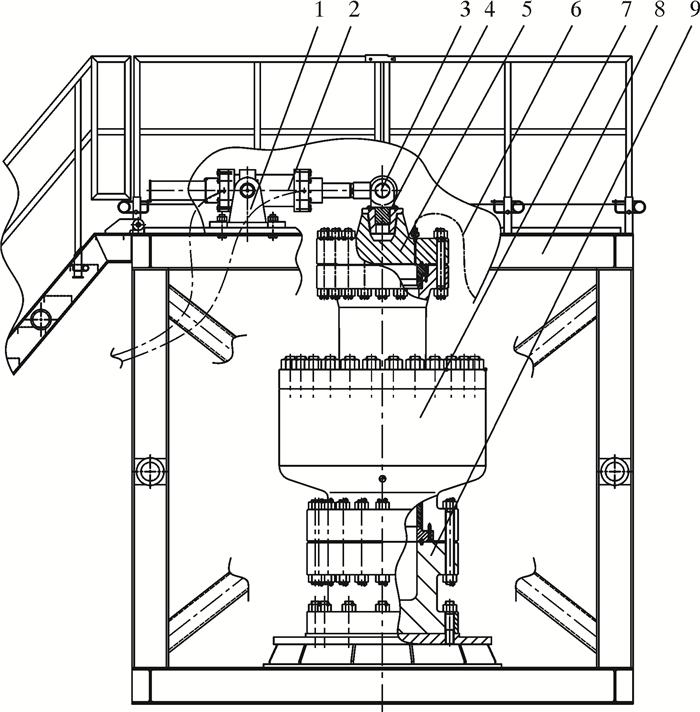

1.3 总体方案设计根据挠性接头的使用工况、技术参数和试验要求,提出了弯曲循环试验方案,见图 3。试验装置主要由试验架、循环偏摆系统和静水压试验系统组成。其中,试验架用于挠性接头和循环偏摆系统的安装,并提供挠性元件弯曲偏摆的空间和支承;循环偏摆系统用于提供挠性元件总成弯曲偏摆动力、换向控制和循环次数检测;静水压试验系统用于向挠性接头内腔进行加压,模拟隔水管系统向挠性接头施加的轴向拉伸载荷。

|

| 图 3 弯曲循环试验装置总体方案 Fig.3 Overall scheme of the cyclic bending test system 1—铰支座;2—液压缸及液控系统;3—销轴;4—弯矩销总成;5—上法兰;6—静水压试验系统;7—挠性接头;8—试验架;9—下法兰。 |

2 试验装置设计 2.1 试验架

试验架为挠性接头弯曲循环试验的关键部件,由架体、栏杆和斜梯组成。其中,架体为双层框架结构,上层台面为中空结构,可将挠性接头由中心孔吊放至架体内,中心孔四周设循环偏摆系统安装接口,下层中部设法兰接口,通过过渡法兰、螺栓与挠性接头底部连接。

2.2 循环偏摆系统循环偏摆系统为挠性接头弯曲循环试验的核心部件,提供挠性元件总成弯曲偏摆动力、换向控制和循环次数检测。该循环偏摆系统为一套液压系统,其原理如图 4所示,主要由变量泵、电液换向阀、手动换向阀、溢流阀、液压缸和控制台等组成,用于模拟海洋钻井平台(或船)在受到洋流或海浪等作用时,隔水管系统偏斜而向挠性接头施加的弯曲载荷,使挠性元件绕其旋转中心进行循环往复偏摆运动,同时检测偏摆运动的循环次数。

|

| 图 4 液压系统原理简图 Fig.4 Schematic diagram of the hydraulic system 1—液压源;2—变量泵;3—单向阀;4—蓄能器;5—压力表;6—节流阀;7—电液换向阀Ⅰ;8—梭阀;9—液压缸;10—计数器;11—限位开关;12—控制台;13—液压锁;14—手动换向阀;15—电液换向阀Ⅱ;16—溢流阀;17—油箱。 |

循环偏摆系统供油回路设置蓄能器,可增加液压系统的稳定性,减小往复运动换向时引起的冲击;系统设置2个非接触式限位开关,检测并限定液压缸运行的起止点,实现活塞杆的减速、换向控制;系统设置计数器检测挠性接头往复运动的次数,并在控制台上的5 in液晶屏上显示,计数器设实时计数、自动累积计数、手动清零和断电自动保存功能;系统设置手动和自动2种加载控制模式,手动控制模式下可控制液压缸伸出缩回动作,进行试验前期液压缸及挠性接头状态调整、限位开关安装位置确定,在自动控制模式下可控制液压缸连续往复运动,实现对挠性接头的循环加载。

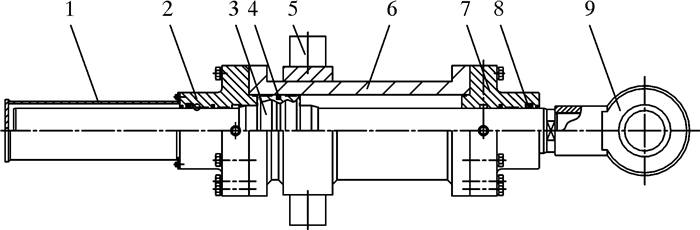

液压缸设计为双出杆结构,如图 5所示,主要由缸体、活塞、活塞杆、转轴和耳环等组成。液压缸两端活塞杆与活塞为整体结构,且两端活塞杆直径相同,以确保挠性接头往复偏摆运动的速度相等;液压缸两端设缓冲结构,避免活塞杆运行至行程终了时产生剧烈冲击;液压缸缸体中段外部设转轴和耳座,用以与架体连接固定,并确保弯曲试验过程中液压缸缸体能自由转动;液压缸活塞杆端部设球铰耳环,与挠性元件顶部连接耳座通过销轴连接,弯曲试验过程中活塞杆推动挠性元件偏摆时耳环可绕销轴中心自由转动,避免活塞杆与挠性接头连接耳座憋劲。

|

| 图 5 液压缸结构简图 Fig.5 Structural schematic of hydraulic cylinder 1—护罩;2—后盖;3—活塞及活塞杆;4—活塞密封;5—转轴;6—缸体;7—前盖;8—活塞杆密封;9—耳环。 |

挠性接头弯曲试验循环频次多,若系统流量小,则液压缸运行速度低、试验周期长;若系统流量大,则液压缸运行速度高、试验周期短,但会增大对试验架的冲击,影响试验装置的整体稳定性。液压缸在试验要求范围内的任意角度均需推动挠性元件总成,根据弯曲偏摆加载力确定液压系统参数。其中,系统压力决定液压缸的外形尺寸,该尺寸影响试验架的整体尺寸及液压缸与挠性接头的相对安装位置。综合考虑以上因素,液压系统选用恒压变量柱塞泵,其额定工作压力为31.5 MPa,最大流量为100 L/min。

为了避免重复设计,液压缸的推力设计可满足挠性接头许用挠性角±10°的偏摆试验,按下式计算最大推力:

|

(1) |

式中:F为最大推力,N;k为挠性接头旋转刚度,N·m/rad;θ为挠性接头最大试验挠性角,rad;r为挠性接头弯曲半径,m。

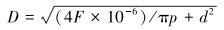

根据最大推力F、额定工作压力p初设活塞杆直径d,按下式计算液压缸内径D:

|

(2) |

经计算,液压缸定型为YG160/100-380。

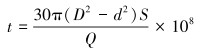

挠性接头弯曲循环次数为100 000次,按下式计算弯曲循环总时间:

|

(3) |

式中:t为弯曲循环总时间,s;S为活塞行程,m;Q为流量,L/min。

2.3 静水压试验系统静水压试验系统由加压泵、手动调压阀、水压接头、压力表、排气堵头及高压管线等组成,用于模拟隔水管系统抵抗环境载荷时向挠性接头施加的轴向拉伸载荷,并检测挠性接头的各零部件是否因弯曲循环试验产生疲劳、磨损和密封失效。该系统由加压泵通过安装在上法兰上的水压接头向挠性接头内腔注水,由手动调压阀实现逐级加压、保压和降压。挠性接头的弯曲循环试验在保压过程中进行,弯曲循环试验完成后进行挠性接头的静水压密封试验,若试验过程中压力下降超出标准要求,则说明挠性接头的密封部件发生疲劳、磨损或破坏现象。

挠性接头弯曲循环试验时的静水压试验压力根据E级隔水管的设计承载张力和挠性接头上安装的法兰承压面积计算得到。其中,E级隔水管的设计承载张力为其抵抗海流和波浪的流体动力、浮式钻井平台动力响应引起的运动以及装载的流体和管柱施加的载荷,经计算,该挠性接头弯曲循环试验时轴向拉力对应内腔压力为5.20 MPa。挠性接头弯曲循环试验完成后进行静水压密封试验,试验压力为额定工作压力17.24 MPa。

2.4 试验操作流程(1) 将挠性接头下端通过下法兰与试验架连接,上端通过上法兰和弯矩销总成与循环偏摆系统的液压缸连接,将液压缸通过铰支座与试验架连接。

(2) 连接循环偏摆系统、静水压试验系统的管路和电路,通电调试。

(3) 启动弯曲循环试验系统,在手动控制模式下操作液压缸,使其驱动挠性元件总成进行弯曲偏摆动作,确定计数器和限位开关的安装位置,调试至正常工作状态。

(4) 启动静水压试验系统向挠性接头内腔注水,调节手动调压阀逐渐增大试验压力至5.20 MPa。

(5) 在手动控制模式下进行弯曲循环试验试运行,挠性接头及试验设备均运行正常后切换至自动控制模式进行连续循环弯曲加载,检测挠性接头弯曲循环次数和内腔压力,压降明显时及时补充内腔压力,直至完成100 000次弯曲循环动作后泄压。

(6) 进行挠性接头静水压密封试验,逐渐增大试验压力至额定工作压力17.24 MPa,检测挠性接头是否异常,试验完成后泄压。

3 现场试验2017年在宝鸡石油机械有限责任公司开展了FJ-E25S隔水管挠性接头的100 000次弯曲循环试验。试验过程中挠性元件总成偏摆灵活、顺畅,未出现异响、卡阻现象。弯曲循环试验完成后进行挠性接头静水压密封试验,试验过程中挠性接头各部位均未出现渗漏现象,保压期内压力变化符合标准要求。试验结果表明:隔水管挠性接头的弯曲疲劳性能、耐磨性能和密封性能均达到设计要求;试验装置功能齐全、性能稳定,满足挠性接头弯曲循环试验要求。

4 结论(1) 挠性接头弯曲循环试验装置是集机、电、液一体化的试验检测装置,其功能齐全,性能可靠,模拟完成了挠性接头的弯曲循环试验,验证了挠性接头的弯曲疲劳性能和密封性能等均达到设计要求。

(2) 挠性接头弯曲循环试验装置采用液压系统驱动挠性元件总成进行往复偏摆动作,但液压缸运行速度过快,换向时对试验架冲击较大,建议加强试验架的稳定性设计,使试验运行更加平稳。

(3) 挠性接头弯曲循环试验装置具有结构紧凑、操作简便和抗弯曲能力强的特点,可通过改变液压缸的安装位置或试验装置的参数,实现挠性接头在任意挠曲平面内任意挠性角的弯曲偏摆试验研究。

| [1] |

王定亚, 李爱利. 海洋钻井隔水管系统配套技术研究[J].

石油矿场机械, 2010, 39(7): 12-15.

WANG D Y, LI A L. Study of marine drilling riser supporting technology[J]. Oil Field Equipment, 2010, 39(7): 12-15. DOI: 10.3969/j.issn.1001-3482.2010.07.004 |

| [2] |

王进全, 王定亚. 国外海洋钻井隔水管与国产化研究建议[J].

石油机械, 2009, 37(9): 147-150.

WANG J Q, WANG D Y. Foreign drilling riser and localization research recommendations[J]. China Petroleum Machinery, 2009, 37(9): 147-150. |

| [3] |

畅元江, 陈国明, 鞠少栋. 国外深水钻井隔水管系统产品技术现状与进展[J].

石油机械, 2008, 36(9): 205-209.

CHANG Y J, CHEN G M, JU S D. Status and progress of foreign deepwater drilling riser technology[J]. China Petroleum Machinery, 2008, 36(9): 205-209. |

| [4] |

任克忍, 王定亚, 周天明, 等. 海洋石油水下装备现状及发展趋势[J].

石油机械, 2008, 36(9): 151-153.

REN K R, WANG D Y, ZHOU T M, et al. Current status and development trend of offshore subsea equipment[J]. China Petroleum Machinery, 2008, 36(9): 151-153. |

| [5] |

王定亚, 朱安达. 海洋石油装备现状分析与国产化发展方向[J].

石油机械, 2014, 42(3): 33-37.

WANG D Y, ZHU A D. Current situation of offshore petroleum equipment and development orientation of localization[J]. China Petroleum Machinery, 2014, 42(3): 33-37. DOI: 10.3969/j.issn.1001-4578.2014.03.008 |

| [6] |

闫永宏, 王定亚, 邓平, 等. 钻井隔水管接头技术现状与发展建议[J].

石油机械, 2008, 36(9): 159-162.

YAN Y H, WANG D Y, DENG P, et al. Current status and development proposals of drilling riser joint technology[J]. China Petroleum Machinery, 2008, 36(9): 159-162. |

| [7] |

畅元江, 鞠少栋, 陈国明, 等. 深水钻井隔水管单根基本参数确定方法[J].

中国石油大学学报(自然科学版), 2012, 36(1): 117-121.

CHANG Y J, JU S D, CHEN G M, et al. Determining methods for basic parameters of deepwater drilling riser single[J]. Journal of China University of Petroleum, 2012, 36(1): 117-121. DOI: 10.3969/j.issn.1673-5005.2012.01.020 |

| [8] |

张茄薪, 王璐, 徐晓鹏, 等. 海洋钻井隔水管处理系统技术现状与关键技术[J].

石油机械, 2014, 42(11): 120-123, 128.

ZHANG J X, WANG L, XU X P, et al. State of the art marine drilling riser handling system and key technologies[J]. China Petroleum Machinery, 2014, 42(11): 120-123, 128. DOI: 10.3969/j.issn.1001-4578.2014.11.028 |

| [9] |

齐美胜, 温纪宏, 陈国明, 等. 隔水管挠性接头弹性体刚度特性分析[J].

石油机械, 2014, 42(8): 71-74.

QI M S, WEN J H, CHEN G M, et al. Stiffness analysis of marine riser flexible joint elastomer[J]. China Petroleum Machinery, 2014, 42(8): 71-74. DOI: 10.3969/j.issn.1001-4578.2014.08.017 |