2. 宝鸡石油机械有限责任公司

2. Baoji Oilfield Machinery Co., Ltd

0 引言

隔水管伸缩装置是隔水管系统中结构最复杂、工况最恶劣、承载最直接的产品,该技术和产品一直被欧美发达国家的少数公司长期垄断,我国长期依赖进口。伸缩装置安装在分流器下方,内筒与上部挠性接头或球接头连接,外筒与隔水管单根(或短节)连接。伸缩装置通过内、外筒之间的相对运动来补偿钻井平台的升沉运动。张紧环安装在伸缩装置外筒上部,将张紧器的张力传递至伸缩装置外筒上[1]。

对勘探三号平台服役30多年的隔水管伸缩装置进行升级改造,更换了所有关键部件,并对节流和压井边管进行了额定压力升级,计划近期将该装置在海上油田进行工业性试验[2]。本次试验的勘探三号隔水管伸缩装置是国内首台(套)关键部件完全国产化的隔水管装备。为保证试验的顺利进行,进行了伸缩装置海试风险分析与应急预案研究,评估项目中潜在的受损因素,并采取适当的措施进行规避,从而进行风险控制。采用失效模式及后果分析(Failure Modes and Effects Analysis,FMEA)评估伸缩装置每个功能模块可能存在的失效模式及其后果,建立伸缩装置海试风险模糊评价三级体系。采用模糊层次分析法计算各风险因素的相对权重,采用模糊综合评判法对伸缩装置海试风险进行评价,形成了准确、系统评估伸缩装置海试风险的方法及判断各种风险因素的影响程度,以期为伸缩装置海试提供有益的参考。

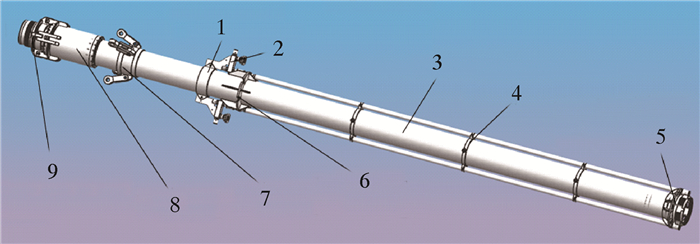

1 伸缩装置结构勘探三号平台用隔水管伸缩装置主要由张紧环总成、锁紧总成、上密封盘根、下密封盘根、上部外接头、下部内接头、外筒、内筒、辅助管线及其终端、辅助管线支架等组成。

该平台隔水管主管壁厚由12.70 mm增加至15.88 mm,主管材料级别由X65升级为X80,强度增加了53%,节流压井管线工作压力增大至103.5 MPa。因此,需要对原伸缩装置进行升级改造以适应新的隔水管系统。升级改造后的勘探三号伸缩装置如图 1所示。

|

| 图 1 升级改造后的勘探三号伸缩装置三维图 Fig.1 3D view of the upgraded telescopic joint of the Exploration No.3 platform 1—止推环;2—节流压井管线终端;3—外筒;4—C&K line支架;5—下部连接内接头;6—节流压井管线支撑盘;7—张紧环;8—密封外筒;9—上部连接外接头。 |

2 伸缩装置海试DFMEA分析

FMEA是一种可靠性分析的重要定性方法,是生产过程中一项预防性的分析工作。FMEA用于实际设计、生产和集成时风险的预防,通过不断评估、验证及改进,使产品趋于最优,最大限度地保证产品满足客户要求和期望[3]。FMEA方法已经在航空、通信、轨道交通和汽车行业中得到了广泛、系统的应用,取得了明显的效果[4-5]。在设计和制造产品时,有3个控制缺陷的过程:①避免或消灭失效起因;②预先确定或检测失效;③减小失效影响和后果。采用FMEA方法进行隔水管伸缩装置潜在失效模式的评估、分析,可从源头消灭缺陷存在的可能性或将风险降到可接受水平,提高产品可靠性,降低后期进行弥补和改善的成本。

隔水管伸缩装置是隔水管系统中一个关键且重要的复杂装备,具有相互独立的若干个子功能模块,要求其本身能够有极大的承载能力,并应注意与原隔水管系统匹配。

根据产品的设计图纸,从选材、设计、制造、装配和易用性等方面对潜在的失效模式和机理进行分析,确定合适的设计控制方法,完成产品的DFMEA分析。分析结果如表 1所示。

| 潜在失效模式 | 严重程度 | 潜在失效的起因或机理 | 频度 | 现行预防设计控制 | 现行探测设计控制 | 探测度 | RPN |

| 密封总成动密封失效 | 6 | 内筒表面光洁度不够引起密封橡胶撕裂 | 1 | 设计给定较高的表面光洁度指标 | 检验确认表面粗糙度在设计要求范围内 | 1 | 6 |

| 6 | 内筒直线度不够引起密封橡胶偏磨 | 1 | 通过超长机床一次性加工保证同轴度 | 检验确认内筒直线度和端面垂直度满足要求 | 1 | 6 | |

| 上、下接头动态密封失效,内部液体渗漏 | 6 | 接头设计尺寸超差制造精度不足 | 1 | 按照测绘尺寸进行设计和制造 | 检验确认尺寸精度符合设计要求,岸上连接试验确认连接有效、牢靠 | 1 | 6 |

| 4 | 主管密封圈破损 | 2 | 设计要求密封配合面表面粗糙度,需满足密封厂家建议和设计经验值,下放前检测密封圈是否有破损 | 检验确认表面粗糙度在设计要求范围内,岸上试验确认组装不会造成密封圈损伤及密封压力等级降低 | 1 | 8 | |

| 内筒或外筒焊缝疲劳失效 | 5 | 交变载荷长期作用 | 1 | 设计图纸要求焊缝表面和体积探伤检查 | 按照操作维护手册定期检测焊缝 | 1 | 5 |

| 内筒磨损 | 4 | 内筒磨损强度降低 | 1 | 设计计算考虑磨损余量 | 定期检测维护 | 1 | 4 |

| 腐蚀 | 3 | 节流压井边管等壁厚减薄 | 1 | 设计计算考虑腐蚀余量 | 定期检测维护 | 1 | 3 |

| 主承载件失效 | 3 | 锁块等主承载件断裂 | 1 | 设计计算考虑安全系数 | 定期检测维护 | 1 | 3 |

| 碰撞 | 4 | 接头、边管等与月池等碰撞损坏 | 1 | 设计考虑月池与隔水管外径间隙 | 定期检测维护 | 1 | 4 |

从分析结果可以看出,伸缩装置产品功能失效后果较严重,可能在对客户无预警的条件下发生严重事故,这也是国内用户对国产的未经海上试验验证的隔水管类装备使用持审慎态度的主要原因。但是从缺陷或失效机理发生的频度以及生产控制及检测角度来看,只要做好了从设计、生产到检验的一系列质量控制,所有具有严重后果的失效模式发生概率都很低。计算的RPN均为个位数,说明风险极小,处于可控范围内。

3 伸缩装置海试风险分析建立伸缩装置海试风险模糊评价体系,采用模糊层次分析法计算各风险因素的相对权重,采用模糊综合评判法对伸缩装置海试风险进行评价[6-9]。

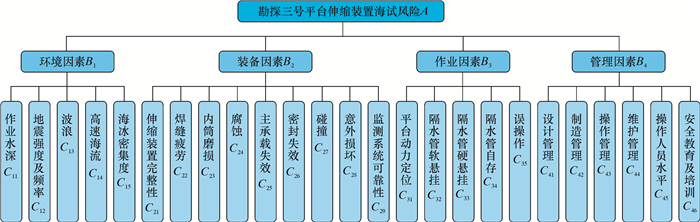

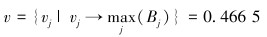

3.1 伸缩装置海试风险评价体系建立伸缩装置海试风险模糊评价体系。该体系的二级影响因素主要分为环境、装备、作业与管理4类,每个二级影响因素都有若干个三级影响因素,全面考虑伸缩装置海试风险的各影响因子。根据所建立的指标体系建立层次分析模型,目标层为伸缩装置海试风险A,准则层B包含环境、装备、作业与管理等4个因素,同时选取25个风险因素组成指标层C,所建立的风险模糊评价体系如图 2所示。

|

| 图 2 伸缩装置海试风险模糊评价体系 Fig.2 Fuzzy evaluation system for sea trial risk of the telescopic joint |

3.2 模糊综合评价矩阵计算 3.2.1 确定评价集

根据风险因素危险程度的不同,将其划分为5个等级[10]:V=(很低/Ⅰ级,较低/Ⅱ级,一般/Ⅲ级,较高/Ⅳ级,很高/Ⅴ级),等级由低到高表示了各因素的安全程度,从而建立勘探三号平台伸缩装置海试风险模糊评判集。

3.2.2 建立模糊综合评价矩阵采用专家调查方法,在详细了解目标伸缩装置海试作业状况的基础上,邀请10位专家针对伸缩装置海试的各种风险因素等级进行评价,并采用模糊统计方法确定各风险因素对评判集的隶属关系。

模糊统计法即请参与调查的专家按照预定的标准确定风险因素的危险等级,然后统计专家评价结果对应评判集中各等级的频数,除以总专家数即可得到该风险因素的隶属度函数,各因素的模糊隶属函数组合在一起即得到模糊评价矩阵。

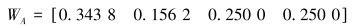

采用层次分析法得到的层A权重值如下:

|

(1) |

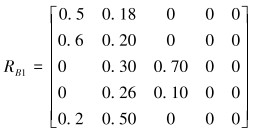

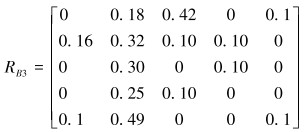

计算得准则层B各因素的模糊评价矩阵如下:

|

(2) |

|

(3) |

|

(4) |

|

(5) |

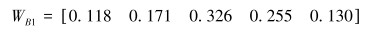

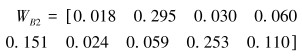

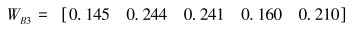

采用层次分析法得到的权重值分别如下:

|

(6) |

|

(7) |

|

(8) |

|

(9) |

从最低层开始评价,建立一级模糊综合评判模型,采用“乘与和算子”的运算法则,即进行普通的矩阵乘法运算。

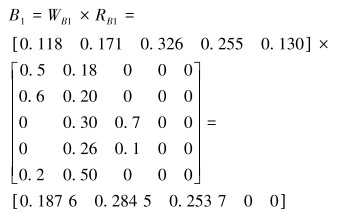

环境因素B1的模糊评判集为:

|

(10) |

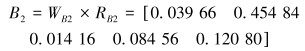

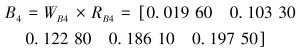

同理可得装备因素、作业因素与管理因素等其他各项影响伸缩装置海试作业风险的因素进行一级模糊综合评判,计算得各因素的模糊评判集如下:

|

(11) |

|

(12) |

|

(13) |

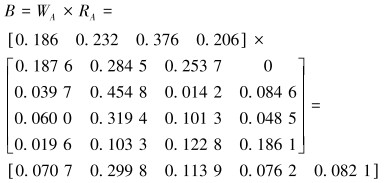

将一级模糊综合评价的结果作为二级模糊综合评价矩阵的行向量,组成二级模糊综合评价矩阵RA,代入式(1)所计算的权重WA,计算得到深水钻井隔水管作业风险的模糊评判集为:

|

(14) |

对上述评判集进行归一化处理,可得:

|

(15) |

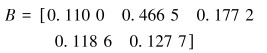

根据最大隶属度原则可得:

|

(16) |

根据风险评判集V=(很低/Ⅰ级,较低/Ⅱ级,一般/Ⅲ级,较高/Ⅳ级,很高/Ⅴ级),可知伸缩装置海试风险为“较低”(Ⅱ级),即该装置能够满足正常作业要求。

4 应急预案及预防措施根据改造的勘探三号伸缩装置DFMEA分析结果可知,其失效模式集中在密封失效引起的钻井液渗漏和井控失效,主承载部件和焊缝质量缺陷引起的裂纹和承载力降低,与客户的接口发生连接故障,外保护涂层破损引起涂层失效和部件腐蚀等。

在产品设计和制造过程中,通过预防设计控制和探测设计控制,可以确保产品质量符合设计要求;当零部件确实存在缺陷时,能够保证发现产品存在的缺陷,并予以改正。例如:伸缩装置下部连接内接头断裂风险,在设计选材和计算时,采用规范推荐的计算方法,保证在一定的腐蚀磨损预期和安全系数下,部件的选材和结构设计满足设计要求;在产品制造过程中,材料的热处理性能经过了力学性能测试,材料整体进行了表面探伤和体积探伤,确保选材达到设计要求,部件结构无缺陷;产品要经历样机试验、验证试验及压力试验,证明所设计的部件结构可以承受额定载荷和额定压力;在参与海试试验时,产品为第1次投入使用,不会因磨损和腐蚀造成承载面减小,从而进一步降低了断裂风险发生的可能性。

为了防止现场试验风险的发生,采取以下预防措施。

4.1 岸上连接试验岸上连接试验可以最大程度地规避海试现场因改造设备与原设备接口对不上引起的安装困难及海试进程受阻的问题,可以验证接口的互换性连接能力,从而保证海试现场不出现此类风险。

4.2 调整海试方案在BOP坐放完成、伸缩节打开后,首先使用海水进行主管海水循环试验,海水开始返出时,采用流量计同时测量灌注量和返出量,确保无漏失;再进行节流和压井管线加压和井控试验,通过监测边管保压能力来测试加入伸缩装置的隔水管串在动态环境下的保压能力。在初步测试完成,确认密封有效性以后,再进行常规的钻井作业。

4.3 监测试验参数实船试验时,准备好张力传感器、应力传感器、井内压力传感器和平台位置监测等监测设备,将监测信息实时反馈到司钻位置,对各个试验参数进行监测,以确保在参数发生异常时,能够及时报警并迅速反应进入相关的处理程序。

4.4 制定应急预案实船试验时,若出现突发状况,则应有紧急处理措施对其进行规避。伸缩动密封装置采用主、副双密封冗余设计,且副密封采用液压驱动,这样比主密封有更大密封压力。在钻井过程中如果遇到地层原因引起的井筒压力瞬间增大等问题,则可以立刻打开副密封,保证钻井液及地层流体不会从海试的伸缩装置发生渗漏,从而最大限度地保证海上试验安全。

5 结论与建议(1) 采用DFMEA方法进行风险识别,进行全生命周期的风险管控,将产品质量控制落实到每一个设计和生产环节中,确保了产品质量的可靠性。重点从潜在失效模式、潜在失效的起因或机理及现行预防设计控制等方面进行量化分析,分析结果表明伸缩装置风险极小,处于可控范围内。

(2) 建立伸缩装置海试风险模糊评价三级体系,该体系的二级影响因素主要分为环境、装备、作业与管理4类。采用模糊层次分析法计算各风险因素的相对权重,采用模糊综合评判法对伸缩装置海试风险进行评价。实例分析结果表明:所评价的伸缩装置海试作业风险等级为“较低”(Ⅱ级),能够满足正常作业要求。

(3) 制定了详尽的风险预防措施、预警措施和风险预案,形成了一套风险可控的海试方案。

(4) 通过风险分析与评估及应急预案的制定,可最大化地降低伸缩装置海试风险,为海试扫清了障碍,推动了该装置国产化应用的进程,研究成果可为我国海洋钻井高端装备海试提供有益的借鉴。

(5) 建议相关单位尽快实施勘探三号隔水管伸缩装置海试,严格按照海试方案开展各项试验。

| [1] | ISO. Petroleum and natural gas industries-drilling and production equipment-part 1: Design and operation of marine drilling riser equipment: ISO 13624-1: 2009[S]. 2009. |

| [2] |

陈才虎, 王定亚, 张彩莹, 等. 勘探三号平台钻井隔水管升级改造技术研究[J].

石油机械, 2016, 44(12): 49-53.

CHEN C H, WANG D Y, ZHANG C Y, et al. Upgrading technology for the drilling riser of semi-submersible exploration No.3[J]. China Petroleum Machinery, 2016, 44(12): 49-53. |

| [3] |

冯淑芳, 付仕超. 基于DFMEA的减速机设计失效模式及后果分析[J].

机械工程师, 2016(11): 199-202.

FENG S F, FU S C. Reducer's design failure mode and effects analysis based on DFMEA[J]. Mechanical Engineer, 2016(11): 199-202. DOI: 10.3969/j.issn.1002-2333.2016.11.091 |

| [4] |

李欣, 李钢. 一种基于FMEA分析的风险管理方法[J].

网络安全技术与应用, 2015(4): 81-82.

LI X, LI G. A risk management method based on FMEA analysis[J]. Network Security Technology and Application, 2015(4): 81-82. DOI: 10.3969/j.issn.1009-6833.2015.04.057 |

| [5] |

蒋晓锋. 失效模式与后果分析在电动机保护断路器设计中的应用[J].

电器与能效管理技术, 2015(7): 12-16, 48.

JIANG X F. Application of failure mode and effects analysis in motor protection circuit breaker design[J]. Electrical & Energy Management Technology, 2015(7): 12-16, 48. DOI: 10.3969/j.issn.1001-5531.2015.07.003 |

| [6] |

张景林, 崔国璋.

安全系统工程[M]. 北京: 煤炭工业出版社, 2002.

ZHANG J L, CUI G Z. Safety system engineering[M]. Beijing: China Coal Industry Publishing House, 2002. |

| [7] |

张吉军. 模糊层次分析法(FAHP)[J].

模糊系统与数学, 2000, 14(2): 80-88.

ZHANG J J. Fuzzy analytical hierarchy process(FAHP)[J]. Fuzzy Systems and Mathematics, 2000, 14(2): 80-88. DOI: 10.3969/j.issn.1001-7402.2000.02.016 |

| [8] |

孙才志, 林学钰. 基于层次分析的模糊一致性判断矩阵及其应用[J].

模糊系统与数学, 2002, 16(3): 59-63.

SUN C Z, LIN X Y. Fuzzy consistent matrix based on AHP and its application[J]. Fuzzy Systems and Mathematics, 2002, 16(3): 59-63. DOI: 10.3969/j.issn.1001-7402.2002.03.011 |

| [9] |

张琳, 李长俊, 苏欣, 等. 模糊层次分析法确定管线风险因素权重[J].

石油机械, 2006, 34(6): 43-45.

ZHANG L, LI C J, SU X, et al. Determination of pipeline risk factor weight by fuzzy analytical hierarchy process[J]. China Petroleum Machinery, 2006, 34(6): 43-45. DOI: 10.3969/j.issn.1001-4578.2006.06.013 |

| [10] | VERITAS D N. Risk assessment of pipeline protection[R]. DNV-RP-F107, 2002. |