2. 国家油气钻井装备工程技术研究中心

2. National Engineering Research Center for Oil and Gas Drilling Equipment

0 引言

2012年,宝鸡石油机械有限责任公司设计开发了国内首套7 000 m陆用管柱处理系统,并在钻机上实现了集成控制,开创了集成控制的先河。随后又分别对5 000和9 000 m钻机进行了技术改造,实现了管柱自动化集成控制。但是,这种技术一直未在搬家频繁、应用环境更加苛刻的低温3 000 m钻机上实现。国外NOV公司和MH公司在海洋项目上具有成熟的集成控制技术设计经验,但是在陆地钻机上成功应用的案例较少,尤其在3 000 m及以下的小型陆地钻机上尚未尝试[1-5]。

2014年,笔者所在项目组率先提出了3 000 m自动化钻机设想,让集成控制这种设计模式在大庆3 000 m钻机上实现。大庆油区目前已有3 000 m变频双立根钻机约140台,电驱动及机械3立根3 000 m钻机数量众多。在3 000 m钻机上实现集成控制技术存在着以下技术难点:①3 000 m钻机结构简单、紧凑,需要对产品尺寸和布线进行合理布局。②大庆油田冬季气温最低达到-35 ℃,产品设计必须满足低温要求。③3 000 m钻机每口井的作业周期较短,搬家比较频繁。④大庆油区大多采用网电供电,网电的电压波动很大,容易烧毁传感器等精密设备。为了满足以上要求,笔者所在项目组开发设计了3 000 m自动化钻机控制系统,并对系统性能进行了油田现场试验。

1 控制方案概述集成控制系统包含对钻机整套设备的控制,集机械、液压和气控于一体,是对钻机成整的大集成,可分成3层结构,如图 1所示。

|

| 图 1 集成控制系统结构描述 Fig.1 Integrated control system structure |

集成控制系统自上而下成金字塔形结构,位于金字塔最底端的是机械与现场仪表,这是整套钻机的执行机构与监测机构;以独立设备为单位构成一个控制站,每个控制站拥有独立的控制系统,并能够独立完成1项或多项任务;位于金字塔顶端的是钻机集成监控系统,操作者通过集成控制系统可以实现对钻机所有设备的控制和监视。

1.1 现场设备和仪表层现场设备和仪表层包含完成各种机械动作的执行机构、传感器及仪表等。根据用途可分为以下几种类型:

(1) 电机类,包含绞车、顶驱、泵主电机及液压站电机等。电机为设备主要执行机构,通过各分设备控制站分别控制[5]。

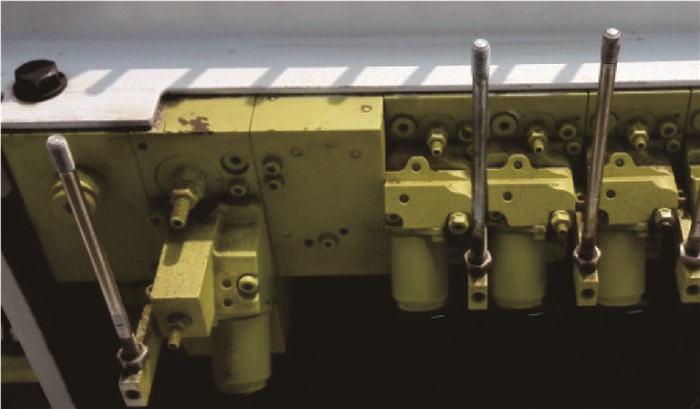

(2) 气动、液控电磁阀类,包含动力猫道、铁钻工、自动井架工、气动指梁、气控阀岛箱及盘刹等。气动、液控电磁阀多用于管柱设备、井口机械化设备和盘刹等。图 2为动力猫道电磁阀。

|

| 图 2 动力猫道电磁阀 Fig.2 Power cat path magnetic valve |

(3) 钻井仪表,包含钻井仪表类传感器,多用于检测立管压力、气源压力、大钩悬重等钻井仪表信号。

(4) 传感器,包括位移传感器、拉绳传感器、压力传感器、接近开关及限位开关、旋转编码器等,多用于检测管柱设备的位置、压力和扭矩信号。获取的信号一方面用于对管柱设备进行自动化控制,另一方面用于监测设备的实际位置和运动轨迹,进而对设备进行防碰互锁。图 3为猫道后举升缸拉绳传感器。

|

| 图 3 拉绳传感器 Fig.3 Sensor of cable |

(5) 其他设备,包括CCTV摄像头等,用于司钻观察现场工况。

1.2 分布式控制站底层分布控制系统PLC及IO接口,主要完成自动化控制任务。主要包括VFD控制站、顶驱控制站、动力猫道控制站、自动井架工控制站、铁钻工控制站、CCTV控制站及钻井仪表控制站等。

现场设备按照功能划分为多个控制子站,每个控制子站包含独立的控制器,用于管理现场级的IO设备。

1.3 集成监控系统集成监控系统的服务器及人机界面终端为钻机控制及数据采集系统,包括人机界面,主要用于远程的控制和监视,同时包括可选的远程技术支持功能。

集成监控系统主要由以下几部分构成:

(1) 远程办公室,在办公室监控现场的钻井作业以及设备运行情况。

(2) 司钻房集成控制室,主、副司钻在司钻房对现场设备进行监控和操作。

(3) 网络系统,通过基于以太网构建的网络系统将各个分布式子站进行联络、通信,统一交由集成监控系统进行监控和操作。

2 关键技术及创新点 2.1 适应全直驱设备控制系统的开发为了减小模块体积、方便移运,在项目中首次使用3 000 m全直驱驱动方案[6]。全直驱技术方案是指设备中采用了直驱绞车、直驱钻井泵及直驱顶驱设备。全直驱设备省去了体积较大的减速箱,方便安装和运输。但是全直驱设备对变频器电流输出能力的要求较高。

通过对变频器输出电流进行计算,重新对电控系统变频器进行了优化选型,并开发了直驱驱动控制程序。

2.2 防碰、防震和安全互锁技术开发[7-9]系统设备中安装了多个传感器和旋转编码器用于检测设备的位置以及运动轨迹;同时,在控制程序中对工况进行分析,做出防碰互锁及安全互锁、防震动减速处理等保护机制。

2.2.1 设备防碰互锁通过对现场工况进行分析,存在设备碰撞隐患的区域主要有钻台面井口区域和高位井口区域。当某一设备进入防碰区域后,程序做出互锁处理,可禁止其他设备进入该区域,做到防碰互锁。

2.2.2 设备安全互锁通过分析现场生产工况,存在若干安全隐患,需要在控制程序中做出互锁处理,防止发生安全事故。在设计中主要包括以下几种互锁行为:高空二层台区域的交接互锁、钻台井口区域的空间防碰互锁及各设备自身的逻辑自锁等[7]。

2.2.3 防震动减速处理针对以往管柱运动时震动较大的现象,项目组在设备的控制程序中加入了运动控制算法。通过对设备的运动速度和轨迹进行解算,去掉以往速度线性增减的部分,增加PID速度控制算法,合理调整速度加减,在不降低效率的同时达到了安全作业的目的。

2.3 无线通信技术由于3 000 m钻机需要经常迁移,项目组开发了无线通信技术,这样一方面可以减少搬家时需拆卸的电缆,另一方面可以减少故障点,提高系统的可靠性。

2.3.1 CCTV无线图像传输技术。CCTV系统中增加了无线通信模块并就近获取电源,通过无线通信模块与司钻房的CCTV主机进行通信。同时,CCTV系统能够通过3G、4G模块将视频数据实时无线发送至队长办公室和钻井公司,进而达到对设备进行监控和管理的目的。

2.3.2 钻井仪表无线通信技术。钻井仪表系统在钻井泵和罐区等位置设立无线通信模块并就近获取电源,通过模块将传感器采集的数据发送至司钻房的钻井仪表主控制单元。同样,钻井仪表系统也能够通过3G、4G模块将钻井数据实时无线发送至队长办公室和钻井公司,进而达到对设备进行监控和管理的目的。

2.4 钻机远程诊断系统宝鸡石油机械有限责任公司首次在这个项目上实施了钻机远程诊断系统。该系统在钻井泵和绞车等关键部位上安装震动检测、温度检测及压力检测等传感器,通过无线传输手段进行采集,统一发送到制造厂服务器,由制造厂专门人员进行检查和诊断。通过该技术可以实时检测设备的运行情况,并可提前预判故障的发生,做到防范于未然。

2.5 带诊断功能的人机交互技术针对系统结构复杂、不易排查故障的问题,项目组首次使用了带诊断功能的人机交互技术。通过这项技术,现场人员能够通过一体化司钻操作系统进入诊断页面,检查现场设备的IO诊断状态,快速锁定故障位置,大大缩短了故障维修时间。

3 现场应用效果2016年10月,首套大庆30DB自动化钻机达到出厂条件,发往油田现场使用。经过1个月的安装和调试,井队顺利开钻。截至目前,该井队已钻完14口井,总钻深达到20 000 m以上。

3 000 m自动化钻机控制系统现场反馈良好,井上每班平均减少2~3人,极大地减轻了钻工的劳动强度;通过远程诊断系统和带诊断功能的人机交互系统,宝鸡石油机械有限责任公司为钻井队解决设备故障26次,每次故障平均停钻时间不超过3 h。

目前,第2套大庆3 000 m超级单根自动化钻机正在加紧试验中,预计2018年6月交付用户。

4 结论配套集成控制系统的3 000 m自动化钻机与常规3 000 m钻机相比,具有如下优势:

(1) 自动化程度高。这主要体现在自动井架工的自动排管功能上,省去了二层台的人工排管工作,大大减轻了工人的劳动强度,尤其是在大庆冬季严寒的气候条件下;铁钻工的自动去井口和自动上卸扣功能能节约2名场地工,做到钻台面无人化作业;动力猫道的一键上钻台摒弃了原先的钻具上钻台方式,做到了安全高效作业。

(2) 模块化结构。钻机的结构使用模块化理念,通过使用无线技术,使得模块之间的电缆数量非常少,钻机的迁移搬家十分方便。

(3) 人机界面操作方便。集成控制系统采用了触摸式一体化人机界面,通过西门子WinCC软件的应用对设备进行集成化控制。人机界面可采用座椅扶手上的小键盘和手柄对设备进行控制,也可以直接在触摸屏上进行触碰控制。系统在设计时加入了防误碰技术,关键操作必须同时按下使能键才能操作,大大提高了安全保障。

全直驱设备在油田现场的首次应用,使得直驱驱动控制技术在工业使用中得到了充分验证,对今后直驱控制系统的进步具有指导意义。

| [1] |

王定亚, 王耀华, 于兴军. 我国管柱自动化钻机技术研究及发展方向[J].

石油机械, 2017, 45(5): 23-27.

WANG D Y, WANG Y H, YU X J. Research and development trend of domestic automated drilling rig[J]. China Petroleum Machinery, 2017, 45(5): 23-27. |

| [2] |

张鹏飞, 朱永庆, 张青锋, 等. 石油钻机自动化、智能化技术研究和发展建议[J].

石油机械, 2015, 43(10): 13-17.

ZHANG P F, ZHU Y Q, ZHANG Q F, et al. Research and development of automatic and intelligent technologies for drilling rig[J]. China Petroleum Machinery, 2015, 43(10): 13-17. |

| [3] |

杨双业, 于兴军, 张鹏飞, 等. 钻机司钻集成控制系统技术现状及发展建议[J].

石油机械, 2017, 45(9): 1-7.

YANG S Y, YU X J, ZHANG P F, et al. Technology status of drilling rig driller integrated control system and its development advices[J]. China Petroleum Machinery, 2017, 45(9): 1-7. |

| [4] |

魏培静, 于兴军, 刘向军, 等. Idriller石油钻机集成控制系统研制概要[J].

石油矿场机械, 2016, 45(11): 88-92, 93.

WEI P J, YU X J, LIU X J, et al. Development summary of Idriller integration control system of oil drilling rig[J]. Oil Field Equipment, 2016, 45(11): 88-92, 93. DOI: 10.3969/j.issn.1001-3482.2016.11.019 |

| [5] |

于兴军, 宋志刚, 魏培静, 等. 国内石油钻机自动化技术现状与建议[J].

石油机械, 2014, 42(11): 25-29.

YU X J, SONG Z G, WEI P J, et al. The technical status and recommendations on the domestic drilling rig automation[J]. China Petroleum Machinery, 2014, 42(11): 25-29. DOI: 10.3969/j.issn.1001-4578.2014.11.006 |

| [6] |

沈军利, 张友会, 康云华, 等. ZJ30/1800DB自动化钻机的研制[J].

石油机械, 2016, 44(9): 31-36.

SHEN J L, ZHANG Y H, KANG Y H, et al. Development of the ZJ30/1800DB automatic drilling rig[J]. China Petroleum Machinery, 2016, 44(9): 31-36. |

| [7] |

杨元东, 马树学, 安青龙, 等. JC-15D直驱绞车的研制及应用[J].

石油机械, 2012, 40(4): 34-37.

YANG Y D, MA S X, AN Q L, et al. The development and application of the JC-15D direct drive drawworks[J]. China Petroleum Machinery, 2012, 40(4): 34-37. |

| [8] |

黄治湖, 侯文辉, 肖磊, 等. 7000 m组合式快速移运钻机的研制[J].

石油机械, 2016, 44(6): 37-40.

HUANG Z H, HOU W H, XIAO L, et al. Development of 7000 m modular fast moving rig[J]. China Petroleum Machinery, 2016, 44(6): 37-40. |

| [9] | RACH N M. New rig control system provides closed-loop drilling automation[J]. Oil & Gas Journal, 2007, 105(27): 39-43. |