2. 石油管材及装备材料服役行为与结构安全国家重点实验室

2. State Key Laboratory of Petroleum Pipeline and Equipment Materials Service Behavior and Structural Safety

0 引言

煤层气开采的特殊性导致油管偏磨问题突出,而油管偏磨会降低油管内压承载能力和螺纹连接强度,甚至造成油管漏失和断脱[1-6]。国内某煤层气生产企业库存了大量偏磨油管,以API ∅73.02 mm×5.51 mm N80圆螺纹油管为主。API 5CT《套管和油管规范》中规定了该型油管的螺纹连接强度和内压强度的最低值分别为469.7 kN和72.8 MPa。尽管油管偏磨会导致其螺纹连接强度和内压强度的降低,但标准中规定的强度性能指标远高于大多数煤层气井对油管强度性能的需求,这为偏磨油管再利用提供了可能。

该企业将偏磨油管的剩余壁厚作为筛选依据,即油管发生磨损处壁厚的最大磨损率。对于壁厚磨损率小于25%的油管衬入高分子内衬管并降级使用;壁厚磨损率超过25%则不予修复。需要指出的是,衬入高分子内衬管后磨痕依然存在,螺纹接头作为油管柱最为薄弱的环节,磨痕对油管螺纹连接强度和内压强度负面影响仍然存在且缺少系统研究。其次,目前偏磨对油管强度性能的影响主要依赖有限元模拟研究,缺少实物试验验证,即偏磨油管的强度性能指标缺少必要的试验数据支撑。最后,现有的有限元模拟研究文献中多将油管的磨痕简化成月牙形[3],但通过大量的现场调研发现实际磨痕并非月牙形,而是带有明显棱角,近似于梯形的一种磨痕形状。

笔者利用有限元分析软件对偏磨油管的螺纹连接强度和内压强度进行了研究,并在现有研究的基础上对磨痕形状进行了改进,使之更加符合实际磨痕形貌,同时通过全尺寸实物试验对有限元模拟结果准确性进行验证,以期为偏磨油管的再利用提供必要的理论依据。

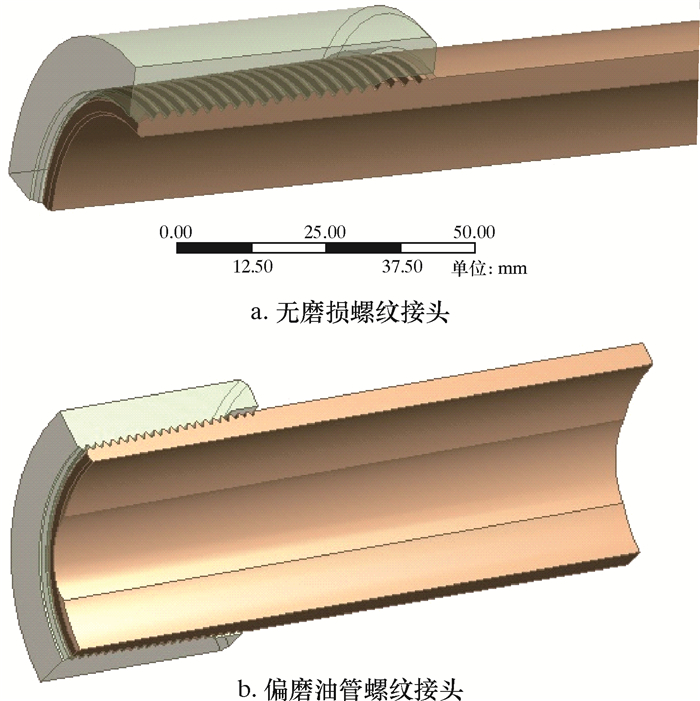

1 试验材料与方法 1.1 有限元几何模型依据API 5B《套管、油管和管线管螺纹的加工、测量和检验规范》,建立∅73.02 mm×5.51 mm油管圆螺纹有限元几何模型。为消除端部约束条件的限制,取管体长度是螺纹全长的3倍,如图 1所示。考虑到螺纹接头厚度,分别取壁厚磨损率为12.5%、15.0%、20.%和25.0%油管螺纹接头模型进行计算。

|

| 图 1 圆螺纹油管接头3D模型 Fig.1 3D model of round threaded tubing connection |

1.2 材料模型

油管管体和接箍材料弹性模量为210 GPa,泊松比为0.3。油管管材屈服强度为610 MPa,抗拉强度为835 MPa,断裂伸长率为25%。由于油管接头在内压和拉伸载荷作用下材料会发生大的塑性变形,涉及材料非线性问题,为了真实反映油管材料性能,研究中所使用的材料模型采用实测油管管材的应力-应变曲线,如图 2所示。

|

| 图 2 N80油管管材应力-应变曲线 Fig.2 The true stress-strain curve of N80 tubing material |

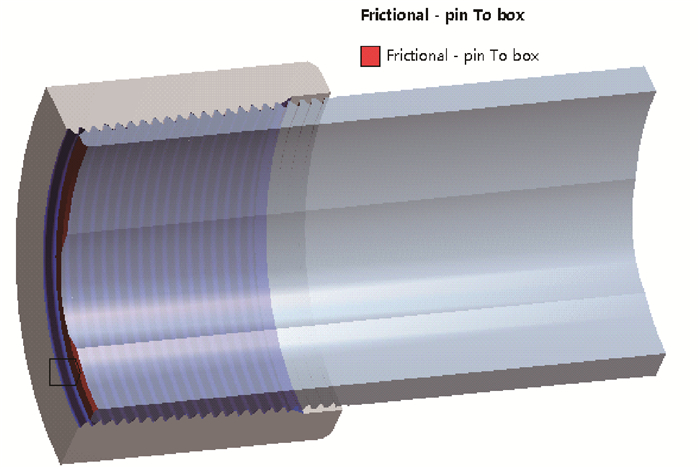

1.3 网格划分及边界条件

采用六面体单元进行网格划分,对内、外螺纹上网格进行加密,有限元模型网格划分如图 3所示。内、外螺纹啮合接触面采用库伦摩擦,摩擦因数表示接触面之间的摩擦特性,API螺纹脂的摩擦因数一般为0.02[7-8],接触面定义如图 4所示。

|

| 图 3 有限元网格模型 Fig.3 Mesh generation of the finite element model |

|

| 图 4 接触面定义 Fig.4 Contact surface definition |

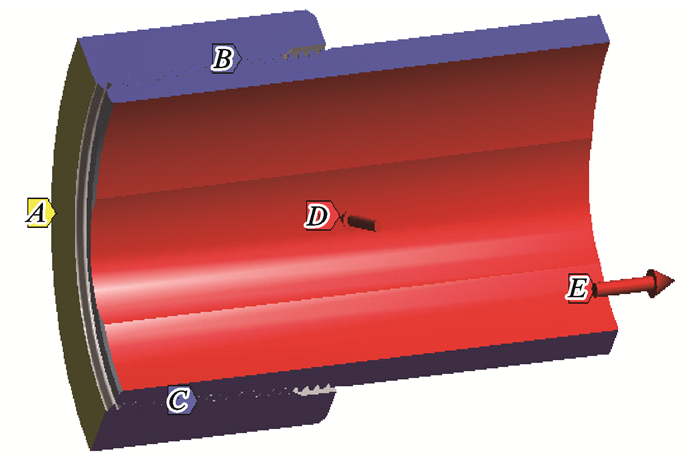

首先进行油管螺纹接头上扣分析。上扣时,首先手紧至中径面位置,此时螺纹面之间无干涉,机紧上扣至预定位置时,螺纹锥度造成螺纹面产生过盈,过盈量由螺纹形式及上扣位置确定[7, 9],按照API 5B推荐值,采用上扣2圈,螺纹径向过盈量为0.16 mm。随后分析油管分别在拉伸载荷和内压作用下的极限承载能力。边界条件及载荷如图 5所示。分析时,在接箍中间面A施加轴向位移约束,在B、C 2个对称面上施加无摩擦约束,内压以分布载荷的形式施加在管体和接箍内壁D,拉伸载荷施加在管体端面E。

|

| 图 5 边界条件及载荷 Fig.5 Boundary conditions and loads |

1.4 全尺寸实物试验

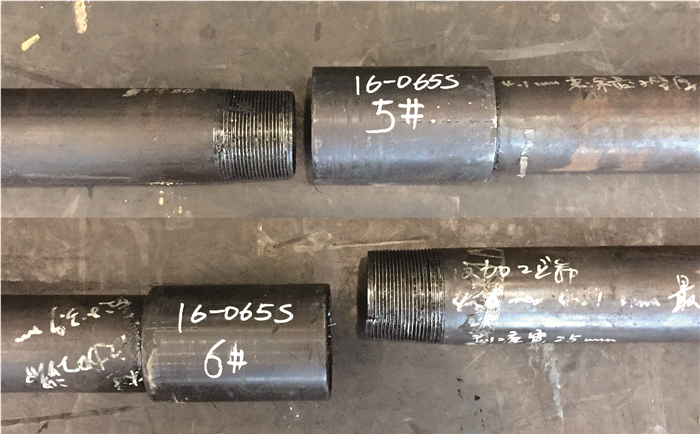

使用的试验样管全部从库存的偏磨油管里挑选得到,公称壁厚5.51 mm的油管发生25%偏磨时,理论剩余壁厚为4.13 mm,考虑到现场挑选的可操作性,样管磨痕处最小壁厚控制在3.90~4.20 mm范围内,磨痕长度不低于400 mm,尽管有研究表明磨痕长度对油管强度影响并不显著[2]。

试验样管的螺纹底部必须存在磨痕,样管外螺纹的加工与检验依据API 5B标准执行。加工好螺纹的试验样管采用全新的油管接箍进行连接。油管连接使用上卸扣试验机模拟油田现场上扣,上扣扭矩依据API 5C1标准选择最佳扭矩1 990 N·m,上扣使用的螺纹脂与现场使用的螺纹脂一致,连接后的偏磨油管试验样管的结构与尺寸如图 6所示。连接后的油管进行螺纹接头拉伸强度试验、静水压及内压至失效试验。油管接头拉伸强度试验在1 500 t复合加载试验机上进行;静水压及内压至失效试验使用水压爆破试验系统进行,静水压试验分别在25.0和66.5 MPa保压10 min,如在上述2个压力条件下不发生泄漏或爆破,则继续升压直至油管发生爆破或接头泄漏,测出此时的极限承压能力。需要指出的是,25.0 MPa是该企业偏磨油管再使用前的检验压力,66.5 MPa则为该型油管静水压试验的推荐值,由API 5CT标准中的公式计算得出。

|

| 图 6 偏磨油管连接后的结构与尺寸示意图 Fig.6 Schematic diagram of dimension and structure of the eccentric-wear tubing after connecting |

2 试验结果与分析 2.1 偏磨对油管螺纹连接强度的影响

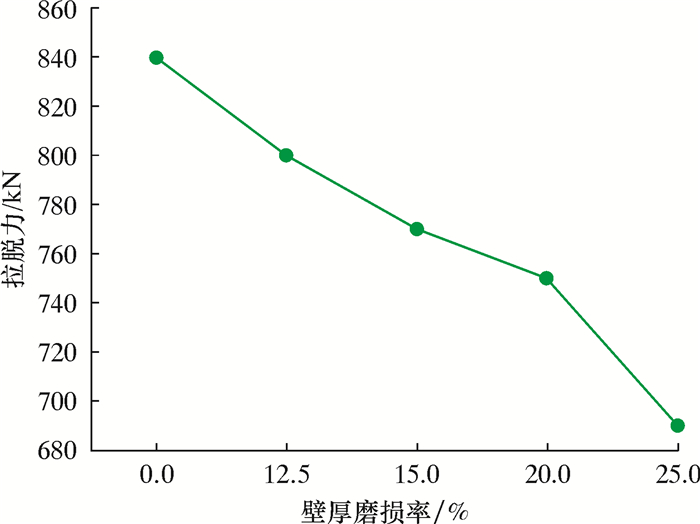

采用有限元软件分析了壁厚磨损率分别为0.0%、12.5%、15.0%、20.0%和25.0%油管螺纹接头在轴向拉伸载荷作用下的连接强度,结果如图 7所示。

|

| 图 7 不同磨损率时油管螺纹接头连接强度计算结果 Fig.7 Calculated connection strengths of tubing connection with different wear rates |

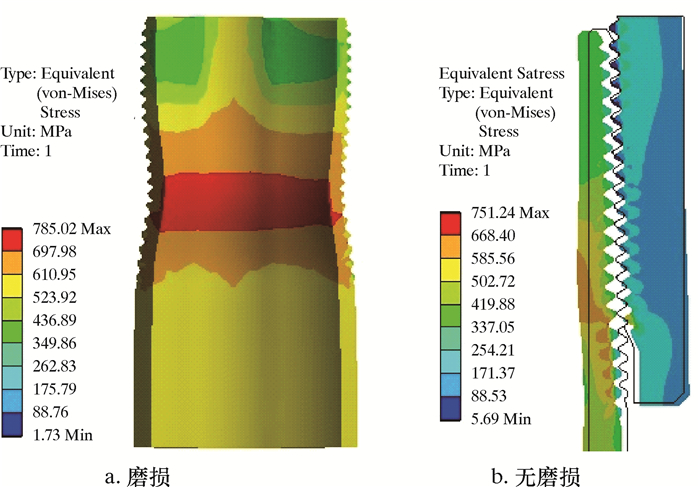

由图可知,螺纹接头的连接强度随着磨痕深度的增加而单调降低。以无磨损油管模拟分析过程为例,对油管施加轴向拉伸载荷,在整个加载过程中,接箍的总体应力水平低于管体,管体上离管体端面最远的一扣啮合螺纹所在的横截面是危险截面,在拉伸时该截面发生颈缩,当轴向拉伸载荷达到550 kN时,该截面在管体内表面首先达到屈服,当轴向拉力达到750 kN时,该截面全面进入塑性状态,之后,塑性区由该截面向两端扩展,管体的各个螺纹相继屈服。当轴向拉伸载荷达到840 kN时,管体及其所有螺纹齿全部屈服,螺纹被拉脱。无磨损螺纹接头拉脱过程如图 8所示。在相同拉伸载荷作用下,偏磨油管由于磨痕缺陷,在管体内壁外螺纹尾部区域形成较高的应力集中区,螺纹较无磨损螺纹更易发生塑性变形,导致螺纹连接强度下降,如图 9所示。

|

| 图 8 不同拉伸载荷作用下无磨损螺纹接头上应力分布 Fig.8 Stress distributions of wear-free tubing connection under different tensile loads |

|

| 图 9 相同拉伸载荷作用下磨损和无磨损螺纹接头应力状态对比 Fig.9 Comparison of stress states of tubing connection with/without wear under the same tensile load |

2.2 偏磨对油管内压强度的影响

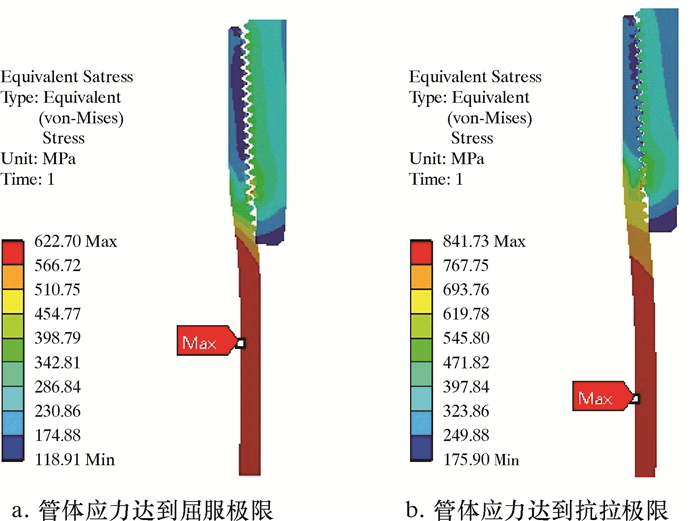

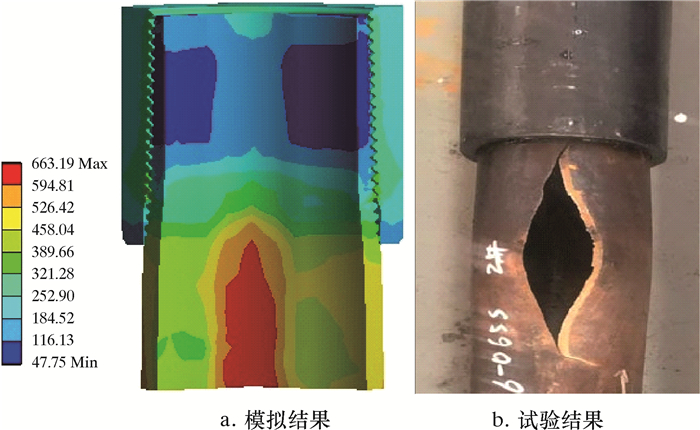

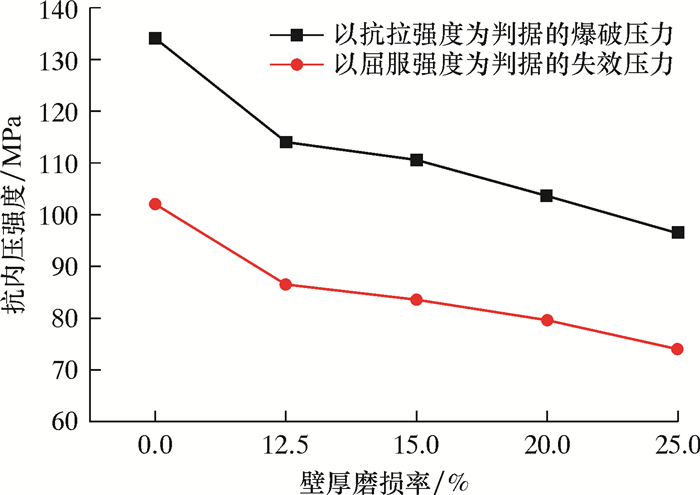

由有限元模拟分析结果可知,油管螺纹接头在内压载荷作用下,管体螺纹处由于受到接箍的径向约束变形较小,这种不均匀变形导致螺纹之外管体受到弯曲载荷作用向外膨胀,管体应力水平高于螺纹接头,因此在内压载荷作用下破裂失效一般不会在螺纹接头处发生,失效部位主要发生在螺纹接头之外的管体上,内压作用下螺纹接头与管体上的应力分布如图 10所示。当油管管体发生偏磨时,磨痕处的应力集中使得壁厚减薄处的应力首先达到材料强度极限而导致油管在偏磨处发生失效,如图 11所示,有限元模拟结果与实物试验结果相一致。图 12为壁厚磨损量分别为0.0%、12.5%、15.0%、20.0%和25.0%油管螺纹接头在内压载荷作用下的承压能力计算结果。计算结果是以屈服准则为判据的内压强度和塑性失稳时的内压爆破强度。

|

| 图 10 内压作用下螺纹接头与管体上的应力 Fig.10 Stress on the tubing connection and pipe body under internal pressure |

|

| 图 11 内压作用下偏磨油管失效的模拟结果与试验结果 Fig.11 Simulation results and test results of eccentric-wear tubing failure under internal pressure |

|

| 图 12 不同壁厚磨损率的偏磨油管内压强度模拟计算结果 Fig.12 Simulation results of burst strength of eccentric-wear tubing with different wear rates |

2.3 实物试验结果与断口分析

实物试验测得2件壁厚磨损率为25%的偏磨油管样管的螺纹接头连接强度分别为732.1和720.6 kN,平均值为726.4 kN,试验样管均在螺纹连接处发生滑脱失效,如图 13所示。壁厚磨损率为25%的偏磨油管螺纹连接强度的有限元计算结果为690 kN,略低于实测结果,相对误差约为5%,表明笔者的有限元模拟分析结果具有较高的精度。

|

| 图 13 螺纹接头滑脱失效 Fig.13 Slippage failure of threaded connection |

API圆螺纹油管易在螺纹连接处发生滑脱失效。从力学角度讲,API圆螺纹的滑脱实际上是一种畸变失效,当连接的螺纹受到轴向拉伸载荷作用时,啮合螺纹各扣相互传递并分担这一载荷,随着载荷的增大,内、外螺纹沿承载面产生滑移,并产生径向分力使内螺纹胀大,外螺纹收缩,于是内、外螺纹逐渐产生分离,最终导致整个连接的螺纹突然发生分离,这就是所谓的滑脱[7, 10]。螺纹滑脱时的轴向拉伸载荷称为滑脱强度,即最大承载能力。由API BUL 5C3和ISO/TR 10400标准可知,新的∅73.02 mm×5.51 mm N80圆螺纹油管螺纹连接强度理论计算值为469.7 kN。偏磨油管拉伸试验结果表明,即使螺纹底部管体的壁厚磨损率达到25%,实际测得的连接强度仍大于相关标准推荐的接头连接强度。

2件壁厚磨损率为25%的偏磨油管样管静水压试验在25.0和66.5 MPa均未发生泄漏或管体爆破失效;其内压爆破强度分别为105.4和102.9 MPa,平均值为104.2 MPa,失效均在管体磨痕处,接头未发生泄漏。有限元模拟计算结果表明,磨损率为25%的偏磨油管以管体屈服强度和抗拉强度作为失效判据的内压强度分别为74.0和96.5 MPa。对比实物试验结果可知,以抗拉强度作为失效判据的内压爆破强度更加接近于实际情况,模拟计算的相对误差约为7.35%,具有较高的精度。API BUL 5C3和ISO/TR 10400标准提供的∅73.02 mm×5.51 mm N80圆螺纹油管的内压强度值为72.80 MPa,偏磨油管的剩余内压强度高于标准值。将试验样管发生爆破失效一侧的油管沿纵向剖开,发现油管爆破起裂位置均位于磨痕一侧的尖角位置,并沿磨痕纵向扩展,如图 14所示。

|

| 图 14 裂纹沿磨痕尖角处发生扩展 Fig.14 Cracks propagate along sharp corners of grinding crack |

3 结论

(1) 偏磨油管剩余强度研究结果表明:在拉伸与内压载荷的作业下,偏磨油管的失效模式分别为螺纹接头滑脱失效与管体爆破失效,其失效模式与正常油管的失效模式并没有显著差异,只是由于磨痕处存在应力集中导致失效优先发生于磨痕处,使得油管的螺纹连接强度和内压强度下降,且随着磨痕深度的增加,油管剩余强度单调降低。

(2) 偏磨油管螺纹接头实物拉伸试验结果表明:壁厚磨损率25%的偏磨油管在拉伸试验中的失效模式为螺纹处的滑脱失效,螺纹连接强度试验值的平均值为726.4 kN。有限元分析结果与实物试验结果一致,其螺纹连接强度模拟计算值为690 kN,相对误差约为5.00%。

(3) 偏磨油管内压试验结果表明:偏磨油管的失效模式表现为管体爆破失效,壁厚磨损率25%的偏磨油管的内压强度试验值的平均值为104.2 MPa。有限元分析结果与实物试验结果一致,其内压强度模拟计算值为96.5 MPa,相对误差约为7.35%。

| [1] |

胡文平, 张来斌, 樊建春. 偏磨油管在内压及轴向载荷下的变形有限元分析[J].

润滑与密封, 2007, 32(1): 37-39.

HU W P, ZHANG L B, FAN J C. Deformation finite element analysis of the eccentric worn tubing under internal pressure and axial load[J]. Lubrication Engineering, 2007, 32(1): 37-39. |

| [2] |

王学岐, 樊建春, 张来斌. 偏磨油管剩余强度有限元分析[J].

润滑与密封, 2008, 33(12): 47-48.

WANG X Q, FAN J C, ZHANG L B. Finite element analysis on residual strength of eccentric worn tubing[J]. Lubrication Engineering, 2008, 33(12): 47-48. DOI: 10.3969/j.issn.0254-0150.2008.12.013 |

| [3] |

邱亚玲, 詹大年, 颜凌宇. 偏磨油管失效判据的有限元分析[J].

石油矿场机械, 2016, 45(4): 24-27.

QIU Y L, ZHAN D N, YAN L Y. Finite element analysis on failure criterion of eccentric worn tubing[J]. Oil Field Equipment, 2016, 45(4): 24-27. |

| [4] |

曹峰, 李德君, 姚欢, 等. 煤层气井油管偏磨漏失分析[J].

热加工工艺, 2017, 46(2): 251-253.

CAO F, LI D J, YAO H, et al. Analysis on failure of eccentric wear of CBM wells tube[J]. Hot Working Technology, 2017, 46(2): 251-253. |

| [5] |

丰振军, 聂向晖, 王高峰, 等. 某油井管开裂泄漏失效分析[J].

理化检验-物理分册, 2017, 53(4): 288-290.

FENG Z J, NIE X H, WANG G F, et al. , Failure analysis on cracking leakage of a tubing in one well[J]. Physical Testing and Chemical Analysis (Part A:Physical Testing), 2017, 53(4): 288-290. DOI: 10.11973/lhjy-wl201704014 |

| [6] |

杨海滨, 狄勤丰, 王文昌. 抽油杆柱与油管偏磨机理及偏磨点位置预测[J].

石油学报, 2005, 26(2): 100-103.

YANG H B, DI Q F, WANG W C. Prediction of serious abrasion position and mechanism of uneven abrasion between sucker rod string and tubing[J]. Acta Petrolei Sinica, 2005, 26(2): 100-103. DOI: 10.7623/syxb200502023 |

| [7] |

申照熙. 材料形变强化和摩擦系数对圆螺纹接头滑脱性能的影响[J].

应用力学学报, 2008, 25(2): 293-295.

SHEN Z X. Influence of material deformation strengthening and friction coefficient on round thread connection pull-out[J]. Chinese Journal of Applied Mechanics, 2008, 25(2): 293-295. |

| [8] |

朱加强, 史交齐. API圆螺纹接头连接强度的影响因素研究[J].

石油机械, 2014, 42(5): 91-95.

ZHU J Q, SHI J Q. Research on the factors influencing the connection strength of API knuckle thread joint[J]. China Petroleum Machinery, 2014, 42(5): 91-95. |

| [9] |

朱健, 刘明非, 刘颖, 等. 碳纳米管强化玻璃钢油管及接箍螺纹强度分析[J].

石油机械, 2018, 46(1): 106-110.

ZHU J, LIU M F, LIU Y, et al. Strength analysis of carbon nanotubes reinforced FRP tubing and coupling thread[J]. China Petroleum Machinery, 2018, 46(1): 106-110. |

| [10] |

高连新, 金烨, 史交齐. 圆螺纹套管的滑脱机理研究[J].

钢铁, 2005, 40(7): 52-55.

GAO L X, JIN Y, SHI J Q. Pull out failure of round thread casing connections[J]. Iron and Steel, 2005, 40(7): 52-55. |