2. 长江大学机械工程学院

2. School of Mechanical Engineering, Yangtze University

0 引言

连续管(coiled tubing,CT)又称挠性油管、蛇形管等,被广泛地应用于钻井、完井、采油、修井和海洋管道等作业的各个领域。连续管刚度较小,在下入或作业时常难以承受轴向载荷而发生失稳变形,管柱的失稳常由轴向载荷、扭矩、与井眼内壁的摩擦及其自重等因素引起,失稳的过程为先正弦屈曲,然后随着轴向压力的增大发生螺旋屈曲[1]。管柱屈曲会引起钻头方向改变及扭矩增加,甚至使其锁死,因此研究连续管屈曲的问题十分重要,这对于油气田勘探与开发的顺利进行具有重要的理论指导作用。实际钻井过程中,管柱在首端往往受到较大扭矩的作用,而关于扭矩对管柱螺旋屈曲的影响的研究文献不多。刘凤梧等[2]推导得到压扭组合作用下的屈曲微分方程;J.WU[3]认为扭矩的作用会减少管柱屈曲的最大轴向应力,用新方法分析了压扭组合作用下管柱屈曲情况,并给出了屈曲载荷和管柱屈曲长度的计算公式。大部分学者认为扭矩对管柱极限屈曲的影响极小,在计算时可以忽略[4-5]。

值得注意的是,连续管管柱在仅受轴向载荷作用下发生屈曲后的行进过程中会产生诱发扭矩,而很少有人研究诱发扭矩及其对管柱屈曲的影响。J.B.SALIES和P.V.R.SURYANARAYANA等[6-7]认为发生螺旋屈曲的管柱与井壁之间的摩擦会诱发扭矩,并通过相关试验实测到摩擦对管柱后屈曲行为的影响。R.F.MITCHELL[8]认为右旋螺旋屈曲油管中会产生左旋扭矩,并且对于给定的抗弯刚度的弹性杆,由螺旋屈曲诱发的扭矩大小随着屈曲轴向力和径向间隙值的增加而成比例增加,也会影响管柱的行进。

另外部分学者通过试验发现连续管在下放或者作业时会发生螺旋反转现象,即螺旋方向发生改变,从右手螺旋变成了左手螺旋或者相反。A.A.ZDVIZHKOV等[9]通过试验表明,在没有施加外部扭矩的情况下,螺旋屈曲的管柱可以产生扭转载荷,所产生的扭转载荷受管柱螺旋方向影响,并且可能影响螺旋的方向。S.MENAND等[10]在试验中发现,螺旋逆转的发生于边界条件的可能性很大。另外的一些学者也通过其他的办法证明了存在螺旋反转现象[11-12]。

可以看出,目前关于诱发扭矩的研究仅限于试验研究,目前还没有学者从理论上研究诱发扭矩对屈曲的影响,也没有对螺旋反转进行理论分析。

笔者将着重探讨螺旋屈曲诱发扭矩是否会对管柱屈曲产生影响。首先建立受横向约束的管柱在轴向载荷和诱发扭矩共同作用下的螺旋屈曲微分方程,然后将其与压扭组合作用下的微分方程进行了对比,基于文献[13]和文献[14]中的试验数据,对前者中含诱发扭矩项分析发现,诱发扭矩对屈曲微分方程无影响。最后给出了判断螺旋反转的方法,并讨论了试验和理论中螺旋反转次数不同的原因。

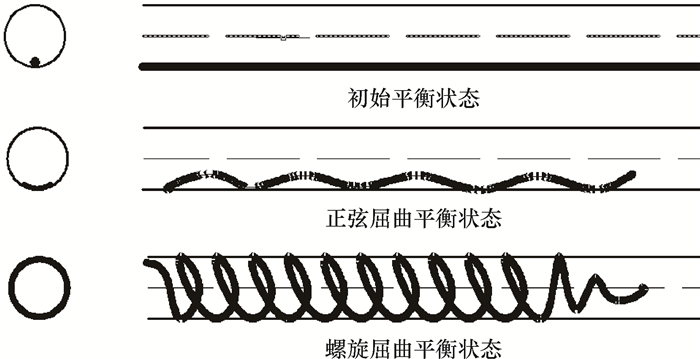

1 管柱螺旋屈曲微分方程 1.1 基本假设在水平直井中,细长管柱的初始位置在井底,管柱在轴向压力、弯矩扭矩以及管内流体压力等作用下开始失稳,若没有井筒约束将失去轴向承载力,而由于这些圆筒约束将使管柱随着轴向压力增加沿约束圆筒发生正弦屈曲状,随着轴向载荷继续增加将使管柱正弦屈曲构形的横向变形增加,当载荷达到某一临界值时,管柱屈曲构形将会变成螺旋状,并与约束圆管的内壁保持连续接触。图 1给出了水平圆管中管柱从初始状态到正弦屈曲最后发生螺旋屈曲的3种形态。

|

| 图 1 水平圆管中管柱的3种稳定平衡状态 Fig.1 Three stable equilibrium states of coiled tubing in horizontal circular pipe |

在进行水平圆管中管柱力学行为分析,推导其屈曲微分方程时,首先进行如下假设:

(1) 圆管与管柱均为等截面,管壁均为刚性;

(2) 试验中的钢丝非常细,可以忽略重力;

(3) 假设螺旋管柱和圆管连续接触,并且行进中发生螺旋的是等距螺旋,而且由于管柱的长度远远长于直径,计算过程忽略由于螺旋导致的长度缩短效应;

(4) 忽略螺旋行进中产生的热量。

1.2 屈曲微分方程建立试验中没有施加扭矩,但会产生扭矩,为证明该扭矩对屈曲方程是否有影响,可把产生的诱发扭矩作为主动载荷(产生的诱发扭矩方向与实际的管柱扭转方向相反),将其与轴向载荷一并分析。

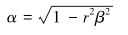

R.F.MITCHELL[8]通过对细长梁发生螺旋屈曲的大位移分析得到螺旋屈曲时产生的诱发扭矩和剪力为:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

式中:Mt为诱发扭矩,N·m;Ft为剪力,N;Fx为轴向载荷,N;α为圆形螺旋线轴向位移参数;β为圆形螺旋线角参数,m-1;r为管柱和管壁的径向间隙,m;EI为管柱的刚度,N·m2。

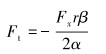

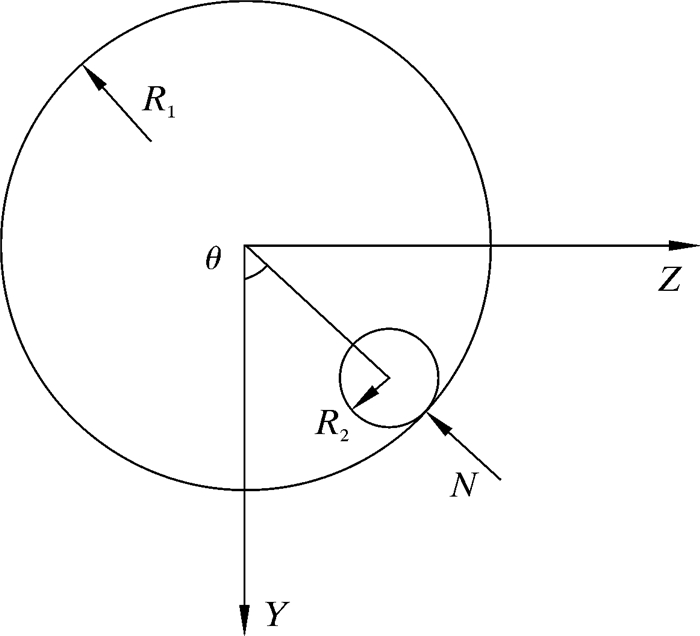

建立如图 2所示的坐标系。图中R1为圆管半径,R2为管柱半径。

|

| 图 2 屈曲分析坐标系 Fig.2 The coordinate system for buckling analysis |

图 2中,x轴为管柱中心轴线方向。因此任意截面的管柱的中心均在半径r=R1-R2的圆柱面上,θ为任意截面的螺旋角,N为管柱所受接触反力。管柱的中心点在空间可以表示为:

|

(5) |

其中:

|

(6) |

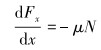

管柱所受的力在空间可以用微分表示为:

|

(7) |

|

(8) |

|

(9) |

式中:μ为管柱和井筒内壁之间的摩擦因数。

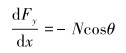

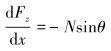

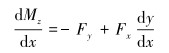

管柱所受扭矩在空间可以用微分形式表示为:

|

(10) |

|

(11) |

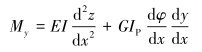

由于井眼约束使得管柱的屈曲属于弹性小变形,所以弹性梁假设仍然起作用,根据欧拉-伯努利弹性梁理论,不同方向的扭矩为:

|

(12) |

|

(13) |

式中:φ为管柱扭转角,rad;E为弹性模量,MPa;G为剪切弹性模量,MPa;I为管柱截面对中性轴的惯性矩,mm4;IP为管柱截面的极惯性矩,mm4。

为研究诱发扭矩对管柱屈曲影响,可把螺旋屈曲产生的诱发扭矩作为主动扭矩,只是施加的方向与管柱的扭转方向相反,由于诱发扭矩阻碍管柱的进一步屈曲,所以与管柱扭转方向相反,则需要在首端施加的扭矩为:

|

(14) |

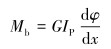

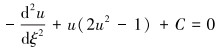

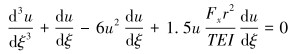

令Mb=Mt,联合化简以上各式并令ξ=

|

(15) |

其中

|

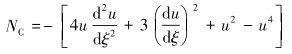

(16) |

不考虑扭矩仅考虑轴力作用时屈曲方程为式(17)[15-16],与式(15)对比发现不同之处在于:屈曲方程式(15)和接触力方程式(16)均比文献[15-16]中相应式子多了最后一项,为了证明诱发扭矩对屈曲微分方程和接触力方程均无影响,则需要证明该项相比于其他项很小,以至于可以忽略不计。

|

(17) |

令:

|

(18) |

将式(17)积分2次得到:

|

(19) |

式中:C为常数。

解方程可得

|

(20) |

式中:k为常数,k∈[0, 1]。

将式(18)带入式(15)和(16)可得:

|

(21) |

|

(22) |

为了证明诱发扭矩对屈曲微分方程和接触力方程均无影响,这里选取之前所做试验中的数据[13],试验装置现场如图 3所示。水平段长度为2 m,弯管段为3 m,第2段水平直管段为15 m。所用钢丝直径为3、4和5 mm,圆管内径为50 mm。

|

| 图 3 连续管力学行为试验装置现场 Fig.3 Coiled tubing mechanical behavior experiment device 1—试验控制及数据采集、测试、显示系统;2—电动缸系统;3—模拟油管井筒系统及辅助工况系统。 |

选取试验中∅3、∅4和∅5 mm 3种钢丝最终稳定的平均首末端压力,结果见表 1。

| 直径/mm | r /mm | EI /(N·m2) | 首端压力/N | 末端压力/N |

| 3 | 23.5 | 0.834 97 | 295.0 | 28.3 |

| 4 | 23.0 | 2.638 94 | 625.0 | 84.2 |

| 5 | 22.5 | 6.642 72 | 1 122.0 | 260.8 |

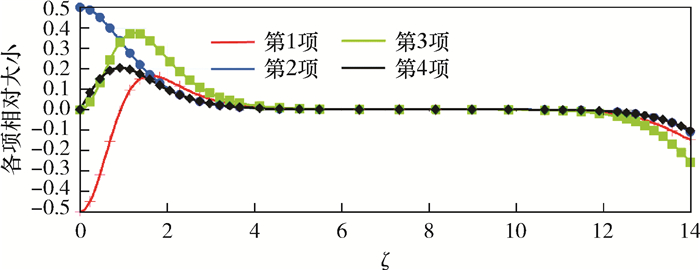

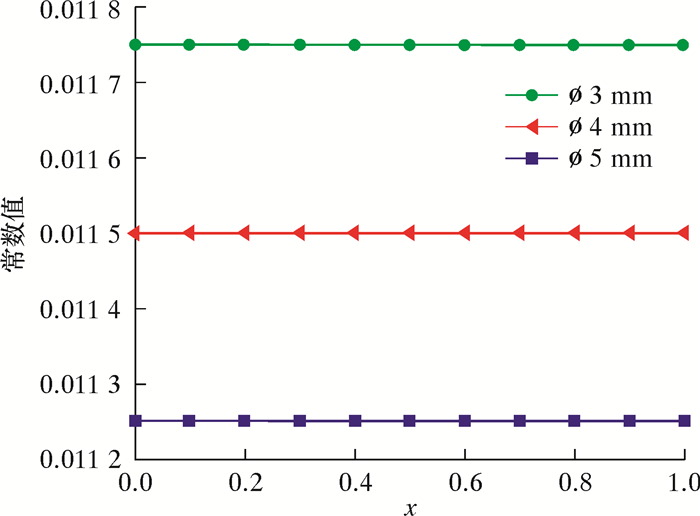

式(20)中常数k越接近1,则所得的结果越接近Lubinski解[15-16],根据文献[15]的推荐值,k取为0.999 9。将式(20)的解带入式(21)中,比较式(21)中各项的相对大小。图 4为∅4 mm钢丝对式(21)各个微分项的相对大小,其他尺寸的钢丝结果类似,横坐标为对应前1 m无因次长度,纵坐标为各个微分项的大小。图 5为屈曲方程式(21)中含诱发扭矩最后一常数项的大小,横坐标为前1 m长度,纵坐标为最后一项常数值。

|

| 图 4 4 mm钢丝对式(21)中各个微分项的相对大小 Fig.4 Relative value of each differential term in Equation (21) of φ4 mm wireline |

|

| 图 5 3种钢丝式(21)中最后一项常数部分值 Fig.5 The last constant part in Equation (21) of the three kinds of wirelines |

由图 4可知,第3项微分部分约为第4项微分部分的2倍,第2项微分部分为第4项微分部分的2.5倍,第1项微分部分与第4项微分部分大小差不多。从图 5可以看出,3种钢丝最后一项的常数项的值均比较小,均不足0.2,综合图 4和图 5可以看出,最后一项约为第3项的

同理,将式(20)的解带入式(22)中,比较式(22)中各个部分相对大小。图 6为式(22)中各个微分项的相对大小,其他尺寸的钢丝结果类似,横坐标为对应前1 m无因次长度,纵坐标为各个微分项的大小。图 7为接触力方程式(22)中含诱发扭矩最后一常数项的大小,横坐标为前1 m长度,纵坐标为最后一项常数值。

|

| 图 6 ∅4 mm钢丝对式(22)中各个微分项的相对大小 Fig.6 Relative value of each differential term in Equation (22) of ∅4 mm wireline |

|

| 图 7 3种钢丝对式(22)中最后一项常数部分值 Fig.7 The last constant part in Equation (22) of the three kinds of wirelines |

由图 6可看出,各微分部分大小相近。由图 7可以看出,3种钢丝的该值均比较小,均小于0.012,综合图 6和图 7可以看出最后一项约为前面各项的

基于前面的分析,屈曲方程退化为只在轴力作用下的形式,而接触力方程变成:

|

(23) |

将式(20)代入式(23)得:

|

(24) |

前面已经得到诱发扭矩对管柱螺旋屈曲微分方程无影响的结论,但是诱发扭矩可能对管柱螺旋屈曲形态有一定的影响,部分学者已经有这方面的研究[6-12]。文献[13]中的试验中发现,钢丝已经发生螺旋屈曲时,增大首端力,当轴向力增加到一定程度的时候,开始发生螺旋反转。试验中∅3、∅4和∅5 mm钢丝依次出现反转,继续增大轴力时,∅3和∅4 mm钢丝均出现不同程度的锁死,即无论钢丝首端压力怎么增加而末端压力都不变化,锁死会阻碍钢丝进一步反转和轴力传递。试验中为了安全起见,首端力没有加到足够大,因此,∅5 mm钢丝没有发生锁死现象。

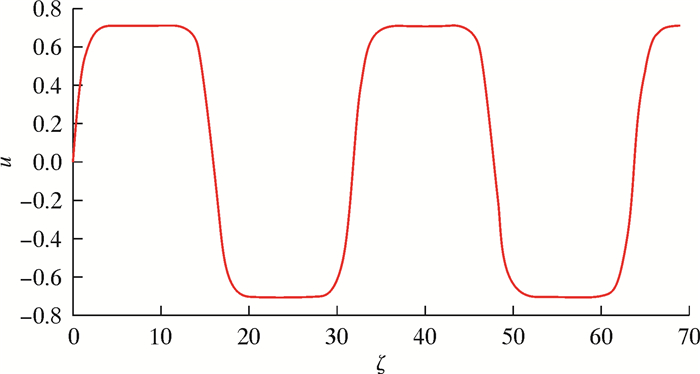

简单判定发生反转的方法为,螺旋角θ的变化率由正变为负或者由负变为正即视为发生了螺旋反转,即螺旋角的变化率为0的位置即为发生反转的位置。图 8为∅3 mm钢丝螺旋角变化率u随无因次深度ζ的变化情况。由图可看出,∅3 mm钢丝的螺旋角变化率u关于无因次长度的曲线一共穿过横轴4次,即螺旋角变化率u等于0的次数为4,用相同的方法得到∅4和∅5 mm钢丝的理论上的螺旋反转次数均为5次。表 2为理论和试验中∅3、∅4和∅5 mm 3种钢丝发生螺旋反转的次数对比。

|

| 图 8 ∅3 mm钢丝螺旋角变化率u和无因次长度ζ的关系 Fig.8 The relationship between the change rate of spiral angle and the dimensionless length ζ of ∅3 mm wireline |

| 直径/mm | 首端压力/N | 末端压力/N | ζ | 理论次数 | 试验次数 |

| 3 | 295.0 | 28.3 | 69 | 4 | 2 |

| 4 | 625.0 | 84.2 | 82 | 5 | 5 |

| 5 | 1 122.0 | 260.8 | 88 | 5 | 4 |

从表 2可以发现,试验中3种钢丝均发生不同程度的螺旋反转现象,而且通过步进试验发现,螺旋屈曲左右旋过渡段最初可能是1个大螺旋的中间部分,随着行程增加,1个大螺旋分为2个,并随之出现1个螺旋反向。但是∅3 mm钢丝由于达到螺旋屈曲后直接进入锁死状态,在螺旋过渡过程中并未观察到螺旋反转现象。∅4 mm钢丝接近发生锁死现象,经历了螺旋屈曲和螺旋屈曲分叉状态后进入锁死状态,故试验中螺旋反向的个数与理论基本一致。∅5 mm钢丝试验受有机玻璃外管强度限制,发生了螺旋屈曲,但是未能发生较完全的螺旋屈曲,故个别地方还有1个大螺旋未分为2个,也未随之出现螺旋反向,故试验中出现螺旋反向的个数为2~4个,比计算值5个略少。

4 结论(1) 将诱发扭矩考虑在内,与轴向载荷一起建立了压扭组合作用下的螺旋屈曲微分方程和接触力方程。

(2) 结合试验数据,分别分析了屈曲方程和接触力方程中含诱发扭矩项中的微分部分和最后一项常数部分的值,证明了由螺旋屈曲引起的诱发扭矩数值较小,对屈曲方程和接触力方程基本不产生影响。

(3) 给出了判定发生螺旋反转的条件,即螺旋角的变化率为0处即为发生螺旋反转处,但是没能给出判定具体发生反转地方的方法。

(4) 分析了试验中出现的螺旋反转次数与理论计算结果不同的原因,分析结论对屈曲试验的对象选取和载荷设置有一定的启发意义。

| [1] |

熊明皓, 王文明, 张仕民, 等. 垂直海洋立管中连续油管载荷传递影响因素分析[J].

石油矿场机械, 2014, 43(12): 13-17.

XIONG M H, WANG W M, ZHANG S M, et al. Research on the impacting factors of load transfer for coiled tubing within the marine vertical riser[J]. Oil Field Equipment, 2014, 43(12): 13-17. DOI: 10.3969/j.issn.1001-3482.2014.12.004 |

| [2] |

刘凤梧, 徐秉业, 高德利. 水平圆管中受压扭作用管柱屈曲后的解析解[J].

力学学报, 1999(2): 238-242.

LIU F W, XU B Y, GAO D L. An analytic solution for post-buckling of tubulars subjected to axial and torsional loading in horizontal circular cylinders[J]. Acta Mechanica Sinica, 1999(2): 238-242. |

| [3] | WU J. Torsional load effect on drill-string buckling[R]. SPE 37477, 1997. |

| [4] | CUNHA J C. Drill-string and casing design for horizontal and extended reach wells-part I[R]. SPE 79001, 2002. |

| [5] | HE X, HALSEY G W, KYLLINGSTAD A. Interactions between torque and helical buckling in drilling[R]. SPE 30521, 1995. |

| [6] | SALIES J B, AZAR J J, SOREM J R. Experimental and mathematical modeling of helical buckling of tubulars in directional wellbores[R]. SPE 28713, 1994. |

| [7] | SURYANARAYANA P V R, MCCANN R C. An experimental study of buckling and post-buckling of laterally constrained rods[J]. Journal of Energy Resources Technology, 1995, 117(2): 115-124. DOI: 10.1115/1.2835327 |

| [8] | MITCHELL R F. The twist and shear of helically buckled pipe[J]. SPE Drilling & Completion, 2004, 19(1): 20-28. |

| [9] | ZDVIZHKOV A A, MISKA S Z, MITCHELL R F. Measurement and analysis of induced torsion in helically buckled tubing[J]. SPE Drilling & Completion, 2009, 24(2): 266-275. |

| [10] | MENAND S, SELLAMI H, AKOWANOU J, et al. How drillstring rotation affects critical buckling load?[J]. SPE 112571, 2008. |

| [11] | MITCHELL R F. Buckling behavior of well tubing:The packer effect[J]. Society of Petroleum Engineers Journal, 1982, 22(5): 616-624. DOI: 10.2118/9264-PA |

| [12] | AASEN J A, AADNØY B S. Buckling models revisited[R]. SPE 77245, 2002. |

| [13] |

管锋, 段梦兰, 马卫国, 等. 连续油管井下力学行为模拟实验研究[J].

力学与实践, 2012, 34(5): 21-26, 56.

GUAN F, DUAN M L, MA W G, et al. The experimental simulation of mechanical behavior of coiled tubing in wells[J]. Mechanics in Engineering, 2012, 34(5): 21-26, 56. DOI: 10.6052/1000-0879-12-161 |

| [14] | GUAN F, DUAN M L, MA W G, et al. An experimental study of mechanical behavior of coiled tubing in pipelines[J]. Applied Ocean Research, 2014, 44: 13-19. DOI: 10.1016/j.apor.2013.10.009 |

| [15] |

魏大农, 周志宏. 垂直井眼中管柱屈曲精确解的应用[J].

油气井测试, 2005, 14(1): 12-14.

WEI D N, ZHOU Z H. Application of exact buckling solution of string in vertical well[J]. Well Testing, 2005, 14(1): 12-14. |

| [16] | MITCHELL R F. Exact analytic solutions for pipe buckling in vertical and horizontal wells[J]. SPE Journal, 2002, 7(4): 373-390. DOI: 10.2118/72079-PA |