0 引言

水力旋流器是利用离心力分离密度不同的两相流体的高效分离设备,其结构简单、操作方便、分离效率高且占地面积小[1],广泛应用于海洋石油开发平台及FPSO终端的生产水处理系统中。近年来,随着计算机性能和学者对CFD(计算流体动力学)技术认知的不断提升,采用CFD技术对旋流器进行模拟研究越来越多。刘晓敏等[2]模拟分析了水力旋流器内部分离介质的三维流动分布特征对分离性能的影响。赵立新等[3]探索了标准k-ε模型、RNGk-ε模型、代数应力模型和雷诺应力模型等不同湍流模型在旋流器数值模拟中的应用。郭雪岩等[4]采用大涡模拟(LES)方法对旋流器内部流动进行了数值模拟。S.RAZIYEH等[5]采用欧拉多相流模型探究了旋流器对不同直径固体颗粒的分离情况。黄思[6]采用Mixture模型对水力旋流器内油水分离过程进行了数值模拟。马艺等[7-8]对导叶式液-液旋流器内的油相浓度分布进行了数值模拟,考察了操作参数、物性参数和空气柱对油相浓度分布的影响。崔宝玉等[9]在PIV试验验证的基础上,利用RSM雷诺应力模型和VOF两相流模型对水力旋流器内部流场进行了系统研究。

上述研究较少考虑油滴在流场内发生聚集和破碎的现象,且模拟的尺寸大多为室内试验模型尺寸,与旋流器实际尺寸存在较大差距,亦缺乏现场数据验证。为此,笔者考虑油滴在流场中破碎情况,采用CFD技术对油田现场使用的导叶式液-液旋流器进行数值模拟分析,并采用DPM模型追踪油滴在旋流管中的运动轨迹,探究油水两相分离过程,以期为水力旋流器的选型、现场调试及设计提供参考。

1 数值计算模型 1.1 控制方程 1.1.1 连续相流场旋流管内连续相介质为水,采用Standard k-ε湍流模型对连续相流场进行数值模拟。不可压缩流体单相流动控制方程如下。

连续性方程:

|

(1) |

动量方程:

|

(2) |

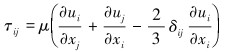

其中τij为黏性应力张量,计算式为:

|

(3) |

式中:i=1、2、3,表示3个空间方向,u为流体速度,p为流体压力,ρ为流体密度,g为重力加速度,t为时间。

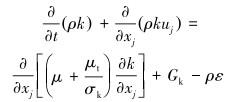

湍动能k方程:

|

(4) |

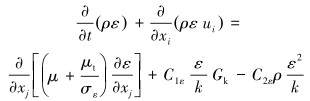

湍动能耗散率ε方程:

|

(5) |

式中:Gk为速度梯度引起的湍动能产生率,μ为流体的动力黏度,μt为有效黏性系数,定义式为μt=

油田生产水的含油质量浓度在100 mg/L以下,通过离散相模型DPM模拟油滴在连续相(水相)中的运动。其基本假设是:油滴在连续相流场的推动和漩涡作用下产生运动,忽略油滴对连续相流场的影响,离散相颗粒的轨道模型对拉格朗日坐标系下的颗粒作用力采用微分方程来求解。颗粒运动的微分方程如下:

|

(6) |

|

(7) |

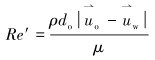

式中:

|

(8) |

导叶式液-液旋流管中油水两相密度差较小,油相密度812 kg/m3。在高速旋转流的作用下,油滴处于极不稳定的状态,不仅油滴之间倾向于发生碰撞聚集的现象,而且单个油滴也容易破碎成小的油滴,甚至产生乳化效应导致油水分离效果变差。笔者考虑油粒破碎对分离效率的影响,选用Fluent DPM模型中Wave破碎模型描述颗粒在流场中的破碎现象。Wave破碎理论认为,颗粒的破碎取决于离散相与连续相的相对运动速度及颗粒的稳定性。因篇幅关系,具体模型及处理方法可参见Fluent理论。

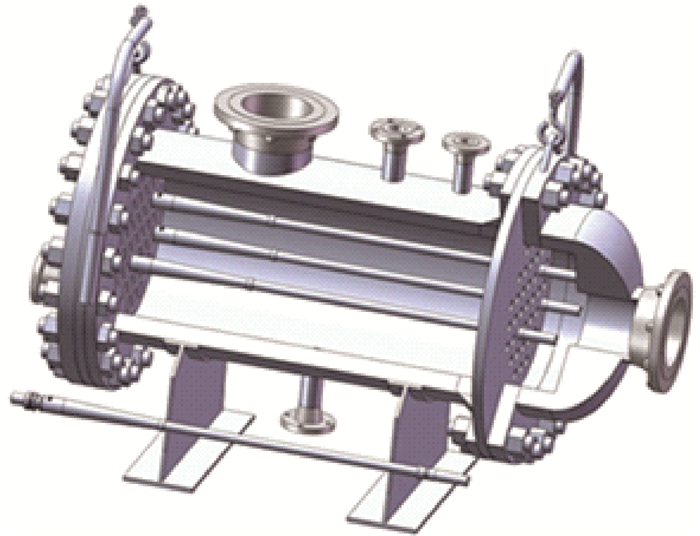

1.2 几何模型及网格划分图 1为水力旋流器的内部结构图。FPSO终端的生产水通过生产水泵,从生产水舱泵送至2台并联的水力旋流器,每个旋流器内各有134个旋流管插槽,可根据工艺需求插入相应根数和型号的旋流管。现阶段油田生产开发至后期,随着生产井见水及调整井投产,生产水量比开发初期大幅增加。目前,水力旋流器内插满如图 2所示的导叶式液-液旋流管。该型旋流管由2部分组装而成,流体进入旋流管后经过6个导流叶片改变流动方向产生旋流,经过1个大锥段和1个小锥段的旋流分离后,较轻的流体被挤在中心区域从溢流口流出,较重的流体再经过底流管段由水出口流出。此种双锥型旋流器适用于分离密度差较小的2种液体[10]。

|

| 图 1 水力旋流器内部结构 Fig.1 Internal structure of hydrocyclone |

|

| 图 2 导叶式水力旋流管几何尺寸 Fig.2 Dimension of guide-vane hydrocyclone pipe |

笔者只对单根旋流管进行几何建模,由ICEM前处理软件划分四面体非结构化网格,壁面上添加边界层。建立的旋流管内部流场网格如图 3所示。单根旋流管流场的网格节点数约56万。

|

| 图 3 旋流管内部流场网格 Fig.3 Inner flow field grid of hydrocyclone pipe |

1.3 数值方法及边界条件

数值模拟时假设每根旋流管的流量一致,通过模拟单根旋流管的流场,乘以旋流管根数得到旋流器处理量。同时,假设生产水在旋流管内的温度不变,物性(黏度和密度)为定值,水为连续相,密度为1 000 kg/m3,动力黏度为0.001 Pa·s。

旋流管的入口设置为压力入口边界,由于生产水泵能力的限制,入口压力可达500 kPa;旋流器的溢流口和水出口均设置压力出口边界,从旋流管溢流的流体经管线收集流入污油舱,背压为15 kPa。水出口压力由压差比决定,压差比K是旋流器重要的操作参数之一,定义如式(9)所示。现将压差比K设置在1.5~2.0之间,通过水出口的控制阀控制。

|

(9) |

式中:pin为入口压力,kPa;po为溢流口压力,kPa;pw为水出口压力,kPa。

选择二阶迎风格式对动量方程和湍动能k方程及湍动能耗散率ε方程进行离散,压力速度耦合方式采用SIMPLE算法。由入口边界条件值进行初始化并开始迭代计算,监测计算过程各方程的残差,以及入口、水出口、溢流口的体积流量,直至计算收敛。连续相流场计算完成后,由入口射入油滴颗粒,射入速度与流体速度一致,入口含油质量浓度为50 mg/L。

2 模拟结果可靠性验证分离效率是油水分离效果的直接表征,从旋流器的入口和水相出口进行取样,通过红外分光光度法测得入口和水出口样品的含油质量浓度Cin和Cw,分离效率可由式(10)得到。

|

(10) |

式中:Eexp为试验所得的分离效率;Qw为水出口流量,m3/h;Qin为入口流量,m3/h;Cin为入口含油质量浓度,mg/L;Cw为水出口含油质量浓度,mg/L。

数值模拟时直接统计入口和油出口的油相质量流量Min和Mo,进而得到旋流器的分离效率,其表达式为:

|

(11) |

式中:Esim为数值模拟所得的分离效率;Mo为溢流口油相质量流量,kg/h;Min为入口油相质量流量,kg/h。

将不同压差比下模拟所得的分离效率与试验测得的结果进行对比,如图 4所示。在入口压力为500 kPa时,随着压差比从1.5增大到2.0,旋流器的分离效率从34.12%逐步上升到42.94%,与现场取样化验结果非常接近,说明模拟结果能够较为准确地反映旋流器内两相分离情况。

|

| 图 4 CFD数值模拟结果与试验结果对比曲线 Fig.4 Comparison of CFD numerical simulation results with test results |

3 模拟结果分析 3.1 处理能力与溢流比

图 5展示了水力旋流器入口含油质量浓度为50 mg/L,压差比为1.5~2.0时处理量、溢流比和水出口的含油质量浓度变化规律。随着压差比从1.5上升到2.0,旋流器的处理量从753.14 m3/h下降至656.61 m3/h,水出口含油质量浓度也从35.46 mg/L下降到31.42 mg/L,与此同时,旋流器的溢流比从7.10上升到9.18。对于除油型水力旋流器,溢流比定义如式(12)所示。在满足处理效果的前提下,溢流比应尽可能小,通常为5%~10%[11]。溢流口流出的污水经管线收集到污油舱,这部分流体需要重新导入原油处理系统进行二次净化,旋流器的溢流比越低,这部分液体越少。

|

(12) |

|

| 图 5 不同压差比工况下旋流器处理量、溢流比和水出口含油质量浓度变化曲线 Fig.5 Curves of the hydrocyclone capacity, overflow ratio and oil mass concentration at water outlet under different pressure-difference ratio conditions |

式中:F为溢流比;Qo为溢流口体积流量,m3/h;Qin为入口体积流量,m3/h。

3.2 油滴运动分析图 6为旋流管中心截面上水相流体沿Y轴方向的速度分布云图。流体经过导叶片产生旋流后,在大锥段和小锥段内高速旋转,部分流体被挤在中心溢流口附近,流体沿Y轴方向的速度从溢流口到底流出口逐渐减小,直至负值。较轻的油滴富集在溢流口附近被带离出旋流器,从溢流口流出,从而实现油水分离。

|

| 图 6 水力旋流管中心截面上水相速度云图 Fig.6 Water phase velocity distribution on the center section of hydrocyclone pipe |

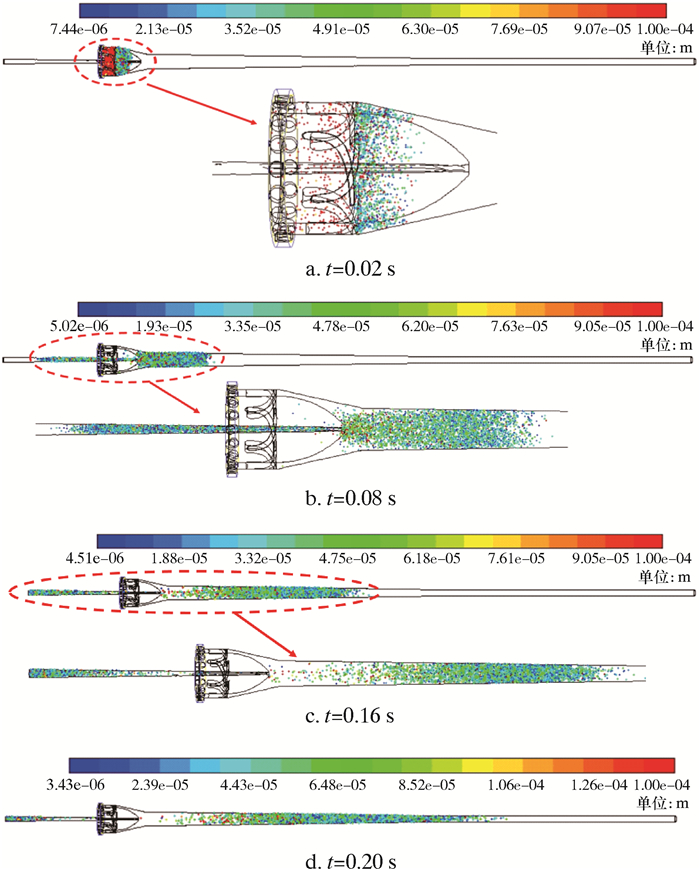

图 7为压差比为1.5时不同时刻油滴直径分布。直径100 μm的油滴在0.000~0.001 s内,由入口与水相同速射入旋流管内,当t=0.020 s时,油滴陆续通过导叶片,产生旋流,此时油滴开始破碎,形成直径较小的油滴,最小的油滴直径约7.5 μm;在t=0.08~0.16 s内,油滴进入大锥段和小锥段,随水相流体高速旋转,在离心力的作用下,部分油滴被挤在中心,随Y轴正向运动的水相从溢流口流出,其余油滴则向水出口方向运动,在这个过程中仍有大的油滴破碎成小的油滴,此时最小的油滴直径约5 μm;在t=0.200 s时,被脱除的油滴从溢流口流出,其余油滴则继续向水出口方向运动,这部分油滴无法被旋流器除去。

|

| 图 7 压差比为1.5时不同时刻油滴直径分布云图 Fig.7 Distribution of oil droplet diameter at different times under the pressure-difference ratio of 1.5 |

图 8为水相湍流强度I沿流线的分布云图。湍流强度I定义为:湍流脉动速度与平均速度的比值。湍动能主要来源于时均流, 通过雷诺切应力做功给湍流提供能量[12], 同时湍流也把湍动能传递给油滴, 从而改变分散相油滴的运动,导致油水两相速度差过大造成油滴破碎。从图 8可以看出,流体湍流强度在导叶出口段至小锥段中部大于1,最大值出现在导叶流道出口处,约为4,湍流强度较大的位置还有大锥段和小锥段交界处,约为1.3。这些位置正是油滴发生破碎最集中的部位。

|

| 图 8 水相湍流强度I沿着流线的分布云图 Fig.8 Distribution of water phase turbulence intensity I along the streamline |

4 结论

(1) 建立了油田现场使用的导叶式旋流管数值模型,通过CFD数值模拟,分析了入口压力为500 kPa、压差比1.5~2.0时,旋流器的处理量、溢流比和分离效率变化的规律,随着压差比从1.5增大到2.0,旋流器的分离效率从34.12%提高到42.94%,但处理量从753.14 m3/h下降至656.61 m3/h,溢流比也从7.10上升到9.18。

(2) 将模拟得到的分离效率与试验测得的分离效率进行对比,两者非常接近,说明所建模型能较好地模拟旋流器内油水分离情况。

(3) 通过DPM模型追踪油滴在旋流管内的运动情况,并通过设置Wave模型,考虑油滴在高速旋转的流场中发生破碎的情况,结果发现,油滴破碎与流场中湍流强度有关,湍流强度越大的位置,直径大的油滴越容易破碎成小的油滴,影响油水分离效果。导叶式旋流器内从导叶流道出口处到小锥段湍流强度大于1,这些部位容易发生油滴破碎,直径100 μm的油滴通过旋流管破碎成小油滴,最小油滴直径约5 μm。

| [1] |

喻黎明, 邹小艳, 谭弘, 等. 基于CFD-DEM耦合的水力旋流器水沙运动三维数值模拟[J].

农业机械学报, 2016, 47(1): 126-132.

YU L M, ZOU X Y, TAN H, et al. 3D numerical simulation of water and sediment flow in hydrocyclone based on coupled CFD-DEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(1): 126-132. DOI: 10.6041/j.issn.1000-1298.2016.01.017 |

| [2] |

刘晓敏, 檀润华, 刘银梅, 等. 水力旋流器内分离介质流动分布特征数值模拟[J].

石油学报, 2006, 27(2): 129-132, 136.

LIU X M, TAN R H, LIU Y M, et al. Numerical simulation on flowing distribution characteristics of separated medi um inside the hydrocyclone[J]. Acta Petrolei Sinica, 2006, 27(2): 129-132, 136. DOI: 10.7623/syxb200602028 |

| [3] |

赵立新, 朱宝军. 不同湍流模型在旋流器数值模拟中的应用[J].

石油机械, 2008, 36(5): 56-60.

ZHAO L X, ZHU B J. Application of different turbulence model in Hydrocyclone numerical simulation[J]. China Petrole um Machinery, 2008, 36(5): 56-60. |

| [4] |

郭雪岩, 王斌杰, 杨帆. 水力旋流器流场大涡模拟及其结构改进[J].

排罐机械工程学报, 2013, 31(8): 696-701.

GUO X Y, WANG B J, YANG F. LES analyses of flow fields and structure improvements of hydrocyclones[J]. Journal of Drainage and Irrigation Machinery Engineering, 2013, 31(8): 696-701. |

| [5] | RAZIYEH S, ATAALLAH S G. CFD simulation of an industrial hydrocyclone with Eulerian-Eulerian approach:A case study[J]. International Journal of Mining Science and Technology, 2014, 24(5): 643-648. DOI: 10.1016/j.ijmst.2014.07.010 |

| [6] |

黄思. 水力旋流器内油水分离过程的三维数值模拟[J].

华南理工大学学报(自然科学版), 2006, 34(11): 25-28, 38.

HUANG S. 3D numerical simulation of oil-water separation in hydrocyclone[J]. Journal of South China University of Technology (Natural Science Edition), 2006, 34(11): 25-28, 38. DOI: 10.3321/j.issn:1000-565X.2006.11.006 |

| [7] |

马艺, 王振波, 金有海. 导叶式液液旋流器内油相浓度分布数值模拟[J].

化工学报, 2011, 62(2): 420-426.

MA Y, WANG Z B, JIN Y H. Simulation of oil-phase concentration field in vane-guided hydrocyclone[J]. CIESC Journal, 2011, 62(2): 420-426. |

| [8] |

王振波, 马艺, 金有海. 导叶式旋流器内油滴的聚结破碎及影响因素[J].

化工学报, 2011, 62(2): 399-406.

WANG Z B, MA Y, JIN Y H. Droplet coalescence and breakup and its influence factors in vane-guided hydrocyclone[J]. CIESC Journal, 2011, 62(2): 399-406. |

| [9] |

崔宝玉, 魏德洲, 翟庆祥, 等. 水力旋流器内部流场的数值研究[J].

东北大学学报(自然科学版), 2014, 35(6): 894-897.

CUI B Y, WEI D Z, ZHAI Q X, et al. Numerical study on internal flow field of hydrocyclone[J]. Journal of Northeastern University (Natural Science), 2014, 35(6): 894-897. DOI: 10.12068/j.issn.1005-3026.2014.06.030 |

| [10] |

琚选择, 倪浩, 曾树兵, 等. 液-液水力旋流器内轻相浓度场的非稳态模拟[J].

计算机与应用化学, 2010, 27(2): 169-172.

JU X Z, NI H, ZENG S B, et al. Unsteady numerical simulation of concentration field of light phase in the liquid-liquid hydrocyclone (LLHC)[J]. Computers and Applied Chemistry, 2010, 27(2): 169-172. |

| [11] |

苏劲, 袁智, 侍玉苗, 等. 水力旋流器细粒分离效率优化与数值模拟[J].

机械工程学报, 2011, 47(20): 183-190.

SU J, YUAN Z, SHI Y M, et al. Separation efficiency optimization of liquid-solid hydrocyclone and numerical simulation[J]. Journal of Mechanical Engineering, 2011, 47(20): 183-190. |

| [12] |

张兆顺, 崔桂香, 许春晓.

湍流理论与模拟[M]. 2版. 北京: 清华大学出版社, 2017, 23-30.

ZHANG Z S, CUI G X, XU C X. Theory and modeling of turbulence[M]. Beijing: Tsinghua University Press, 2017, 23-30. |