0 引言

抽油机举升是最主要的人工举升方式,在我国各油田广泛应用,虽然其结构简单、运行稳定,但也存在系统效率低、维护费用高和杆管磨损严重等问题[1-3]。为了解决抽油机举升工艺存在的问题,开发了潜油柱塞泵无杆举升工艺。该技术在低产的斜井、大位移定向井和水平井等特殊井型的应用,彻底避免了常规抽油机举升杆管磨损问题,表现出系统效率高、操作维护方便以及安全环保等优势[4-7]。然而由于潜油柱塞泵机组长时间工作于高温高压环境,存在密封易失效、散热条件差且易腐蚀等问题,另外,油井内空间狭小,很难实现直线电机大推力设计,因此举升扬程和排量范围受到限制[8-10]。

大庆油田有限责任公司在开展潜油柱塞泵无杆举升技术现场试验过程中,发现该技术存在直线电机卡死、初级绕组和次级磁钢易损坏等问题。另外,由于直线电机推力较小,存在泵挂深度浅、排量范围小、电机发热严重以及机组振动大等问题。针对潜油柱塞泵采油技术存在的问题,笔者开展了潜油直线电机结构、加工方法优化及柔性无感控制技术研究工作。

1 潜油直线电机结构优化 1.1 初级总成针对潜油直线电机初级衬套易因受力变形和油井出砂结垢造成磨损,导致运行一段时间后与次级同轴度降低,影响直线电机寿命的问题,设计了耐磨防腐直线电机初级,其结构如图 1所示。电机外筒内固定设置电机初级总成,电机初级沿轴向由多个单元组成,各单元电机初级设置环形初级铁芯,在环形初级铁芯上设置环形绕组,每个单元电机初级两端焊接端盖,在各单元电机初级的内环面上设置金属密封衬套,在金属密封衬套的内壁上喷涂高硬度耐磨合金,高硬度耐磨合金厚度为0.05~0.50 mm,相邻单元之间通过接箍焊接,相邻单元的金属密封衬套同时焊接。该电机初级衬套内壁具有较高的硬度,同时具有较强的耐磨性。另外,该结构电机初级绕组完全密封,实现了初级绕组与井液的完全隔离,避免了绕组被腐蚀,延长了潜油直线电机的使用寿命。

|

| 图 1 潜油直线电机初级结构示意图 Fig.1 Schematic diagram of primary structure of submersible linear motor 1—电机外筒;2—铁芯;3—环形绕组;4—端盖;5—接箍;6—密封衬套;7—耐磨合金层。 |

为提高潜油直线电机初级强度,防止因运行过程中初级总成振动造成密封衬套疲劳损坏,井液进入初级绕组破坏绝缘,设计了高强度潜油直线电机初级。将内径大于电机初级总成的无缝钢管用冷拔的方法使其与初级总成紧密结合为一体,达到提高电机初级强度的目的。其加工方法为:首先选用内径大于直线电机初级总成的无缝钢管作为电机外筒,当直线电机初级未进入冷拔缩径模具前,无缝钢管电机外筒与初级总成间存在间隙(无缝钢管内径为105 mm,初级总成外径为104 mm),将初级总成整体穿入无缝钢管内;设置一个冷拔模具,冷拔模具的内孔由前部渐缩的引径段(长度100~120 mm, 锥度为3°)和后部等径的定径段(长度55~65 mm)组成;通过冷拔模具对无缝钢管进行整体拉伸缩径,实现直线电机初级总成与无缝钢管紧密结合为一体。

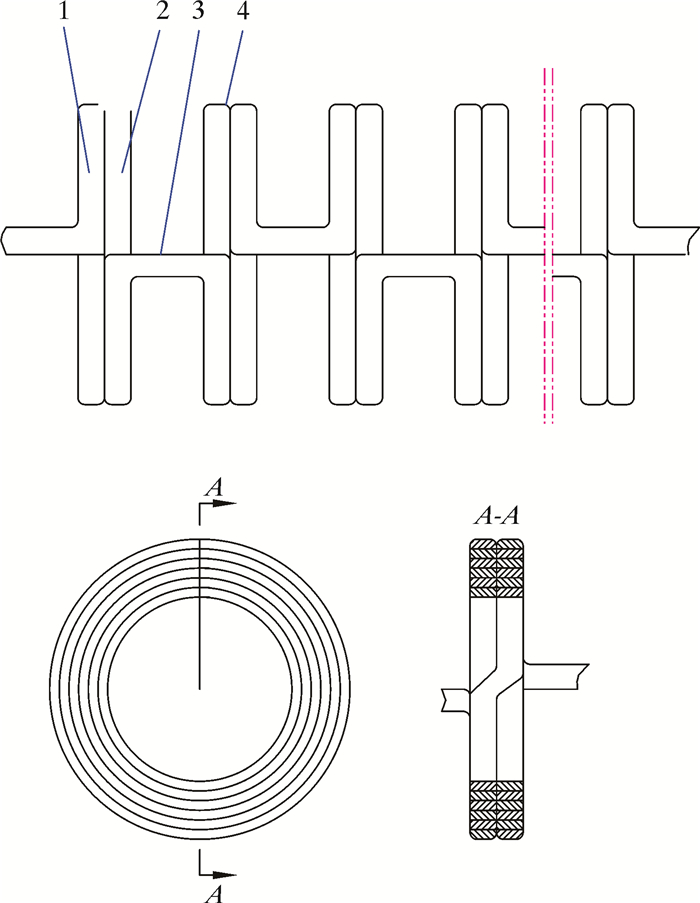

针对直线电机线圈采用圆形截面,绕制方法不合理而导致线圈的槽满率低,线圈截面积小的问题,设计了新形电机绕组,在不改变直线电机体积情况下,最大限度提高推力。直线电机初级绕组结构如图 2所示。初级线圈绕组采用的电磁线为一根扁型电磁线。整个线圈绕组设置多个单饼线圈,各单饼线圈的两端引出线均设置在圈外,并且各单饼线圈引出线通过过线串联。每个单饼线圈为双层结构,一层线圈为顺时针绕制结构,另一层线圈为逆时针绕制结构。

|

| 图 2 直线电机初级绕组结构图 Fig.2 The primary winding structure of linear motor 1—顺时针线圈;2—逆时针线圈;3—过线;4—单饼线圈。 |

1.2 次级总成

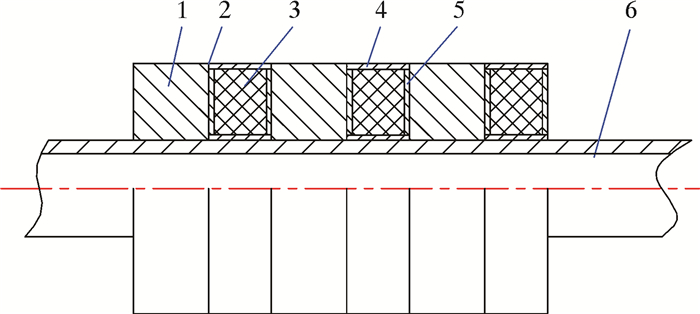

针对潜油直线电机次级因强度低而易变形,以及永磁体耐磨防腐性能差,常因磨损和腐蚀导致电机性能下降,影响寿命的问题,设计了高强度耐磨防腐直线电机次级总成,其结构如图 3所示。

|

| 图 3 潜油直线电机次级结构示意图 Fig.3 Secondary structure of submersible linear motor 1—环形导磁体;2—激光焊口;3—环形永磁体;4—非导磁金属环;5—导磁金属材料;6—次级芯轴。 |

将多个封闭环形永磁体与多个环形导磁体相间隔组装在次级芯轴上,在各封闭环形永磁体和各环形导磁体之间的结合处用激光焊接成为一体,提高了次级总成强度,减少了次级扰度,可防止潜油直线电机在运行过程中发生因次级变形而造成磨损的情况,延长潜油直线电机的使用寿命。

在环形永磁体的外部设置保护层,将环形永磁体封闭,即在环形永磁体两个端面设置表面经耐磨、防腐处理的导磁金属材料和在环形永磁体的圆周面上设置表面经耐磨、防腐蚀处理的非导磁金属环,2个端面的导磁金属材料与圆周面上的非导磁金属环通过熔焊焊接,从而实现永磁体的全封闭。该设计实现了永磁体与井液的完全隔离,可以避免永磁体被腐蚀的现象。

2 柔性无感控制系统 2.1 长距离无感矢量控制核心软件为实现直线电机无感控制下的稳定运行,控制器中的核心算法部分区别于普通无感控制器,其中对电机电压、电流环及速度环重新构建计算程序,针对直线电机超大阻抗和感抗特性对控制算法进行细化处理。

在软件系统中实现了对直线电机的矢量控制,在控制算法中包含了对应的永磁电机的各个物理参数,如电机的磁场、相电阻、电感和功率等,控制方式上采用高精度的电流矢量控制。但是在实际的试验中发现电机在运行过程中,电机数学模型的各个参数变化范围很大,这些参数和模型的变化将引起控制系统性能的降低。笔者通过一个高阶的观测器算法实现了电机参数的自适应,系统在运行过程中根据系统本身的时间常数对电机参数进行观测,从而实现了对电机电流的准确解耦。

2.2 柔性控制技术在直线电机控制上嵌入和应用柔性控制技术是比较成熟的电机控制技术,在普通旋转电机上的应用中取得了良好的效果。潜油直线电机的运行同样存在S曲线的特征,将柔性控制技术引入潜油直线电机的控制中是提高潜油柱塞泵系统效率和减少附加损耗的有效方法。为此,在无感矢量控制程序内嵌入柔性控制算法,通过PID的高级智能调节实现以下功能:①自动生成全冲程内的最佳运行速度分布和输出功率分布方案,并能根据工况的变化情况自动完成运行方案的优化调整;②全程围绕最佳速度分布和功率输出分布预案做持续无级变速运行;③自动追踪负荷功率与运行速度,并随动做出动态主动变速运行响应,实现柔性启动、柔性运行和软刹车等功能。

2.3 柔性无感控制系统柔性无感控制系统主要由变频器、单片机、变压器、整流器、检测元件、存储模块及滤波电容等组成。在具有整流、调频、调相、工艺运行参数采集、工艺保护和控制机组冲程、冲次等功能的同时,还能够实现非冲击性启停,控制动子速度和推力输出,杜绝堵转和过载,并控制电流按载荷的需要供给,减轻电机发热。

3 试验情况 3.1 室内试验利用潜油柱塞泵机组测试装置,在冲次4 min-1,下频率为20 Hz,上频率分别为8、10和12 Hz工况下,分别对优化前机组和优化后机组进行加载试验测试,通过对控制柜输入及输出端电参数、电机推力、电机运行速度和电机振动等参数测试,对优化后潜油直线电机及控制装置进行评价。测试结果如表 1所示。表中f上、f下分别表示上、下运行频率,n为冲次,U为输入电压平均值,I入、I出分别为输入、输出电流平均值,P为有功功率平均值,F为推力,v为速度,σmax、σmin分别为轴向最大、最小振动,η为系统效率,W为平均能耗。

| 机组 | f上/Hz | f下/Hz | n/min-1 | U/V | I出/A | I入/A | P/kW | F/kN | v/ (m·s-1) | σmax/ (mm·s-1) | σmin/ (mm·s-1) | η/% | W/ (kW·h) |

| 优化前 | 8 | 20 | 4 | 396.4 | 44.0 | 49.8 | 44.66 | 12.0 | 0.51 | 752 | -1 366 | 13.80 | 0.133 |

| 8 | 20 | 4 | 395.1 | 45.7 | 49.5 | 44.40 | 18.3 | 0.51 | 780 | -1 447 | 21.11 | 0.132 | |

| 10 | 20 | 4 | 396.2 | 35.4 | 40.7 | 35.24 | 9.5 | 0.64 | 906 | -1 471 | 17.32 | 0.087 | |

| 10 | 20 | 4 | 395.5 | 40.0 | 41.8 | 36.52 | 15.5 | 0.64 | 933 | -1 326 | 27.28 | 0.090 | |

| 12 | 20 | 4 | 395.9 | 28.0 | 34.8 | 30.12 | 13.9 | 0.77 | 836 | -708 | 35.65 | 0.065 | |

| 12 | 20 | 4 | 394.6 | 28.2 | 34.8 | 30.28 | 15.0 | 0.77 | 848 | -732 | 38.15 | 0.068 | |

| 优化后 | 8 | 20 | 4 | 395.9 | 23.4 | 21.5 | 17.20 | 12.8 | 0.51 | 244 | -205 | 37.92 | 0.057 |

| 8 | 20 | 4 | 395.7 | 32.8 | 31.2 | 26.71 | 18.4 | 0.51 | 256 | -216 | 35.25 | 0.083 | |

| 10 | 20 | 4 | 396.3 | 18.9 | 17.6 | 13.85 | 9.7 | 0.64 | 604 | -471 | 44.72 | 0.038 | |

| 10 | 20 | 4 | 396.2 | 28.0 | 28.8 | 24.09 | 16.1 | 0.64 | 568 | -469 | 42.59 | 0.062 | |

| 12 | 20 | 4 | 396.1 | 24.9 | 27.3 | 22.53 | 13.6 | 0.77 | 327 | -238 | 46.34 | 0.051 | |

| 12 | 20 | 4 | 396.7 | 26.3 | 29.5 | 24.45 | 15.9 | 0.77 | 370 | -212 | 49.82 | 0.054 |

由表 1可见,在同等频率和近似推力条件下,优化后机组比优化前机组输入电流、输入功率和轴向振动小,优化后机组比优化前机组系统效率高。在低负载工况下,优化后机组节能和减小机组振动效果更加明显。

3.2 现场试验为验证优化后潜油柱塞泵机组的性能,2014年在大庆油田开展了2口井的现场试验,试验井基础及生产数据见表 2。为评价优化后机组的系统效率,在试验井上分别对应用原控制柜和应用优化后控制柜试验井进行了测试,测试数据见表 3。通过同步测试正常生产时的油井电参数、动液面和油套压等数据,应用油井电参数综合分析方法,并结合试验井基础数据和生产数据,对比应用不同控制柜条件下的系统效率,综合评价优化后机组现场实际应用效果。

| 井号 | 电机级数 | 泵型 | 泵挂/m | 冲程/m | 冲次/min-1 | 上行频率/Hz | 下行频率/Hz | 产液/ (t·d-1) | 液面/m | 检泵周期/d |

| 1 | 14 | 38 | 980 | 1.23 | 4 | 10 | 20 | 6.6 | 450 | 1 253 |

| 2 | 14 | 38 | 957 | 1.23 | 4 | 10 | 20 | 7.2 | 635 | 1 156 |

| 井号 | 产液/ (t·d-1) | 油压/ MPa | 套压/ MPa | 冲次/ min-1 | 上行频率/ Hz | 下行频率/ Hz | 输入电流/A | 系统效率/% | 输入功率/ kW | 日耗电/ kW | 液面/m | 控制柜 |

| 1 | 6.6 | 0.35 | 0.4 | 4 | 10 | 20 | 4.31 | 40.29 | 3.669 | 88.1 | 483 | 优化后 |

| 6.6 | 0.35 | 0.4 | 4 | 10 | 20 | 5.59 | 30.56 | 4.841 | 116.2 | 483 | 优化前 | |

| 2 | 7.2 | 0.40 | 0.18 | 4 | 8 | 15 | 5.65 | 39.34 | 5.434 | 130.5 | 640 | 优化后 |

| 7.2 | 0.40 | 0.18 | 4 | 8 | 15 | 6.66 | 33.22 | 6.434 | 154.5 | 640 | 优化前 |

现场试验结果表明:1号试验井应用优化后控制柜,系统效率由原来的30.56%提高到了40.29%,机组系统效率提高了24.1%;2号试验井应用优化后控制柜,系统效率由原来的33.22%提高到了39.34%,机组系统效率提高了15.6%;1号试验井优化后机组检泵周期达1 235 d,2号试验井优化后机组免修期超过1 156 d。试验结果充分验证了优化后机组具有较高的可靠性。

4 结论(1) 通过对潜油直线电机初级和次级进行全封闭、高强度结构设计,提高了其防腐性能和耐磨性能,使其具有较高的可靠性。线圈绕组采用扁形电磁线结构,提高了槽满率,增大了潜油直线电机推力。

(2) 应用柔性无感控制技术,减弱了机组运行过程中的振动,提高了潜油柱塞泵举升系统可靠性,延长了检泵周期,并自动追踪载荷功率与运行速度,控制动子速度和推力输出,使电流按载荷的需要供给,减轻了电机发热,提高了潜油柱塞泵机组系统效率。

(3) 潜油柱塞泵无杆举升工艺可解决低产井抽油机举升过程中存在的系统效率低、能耗高和杆管磨损严重等问题,该技术应用于低产井和定向井,可以合理控制油田开发成本,从而实现低渗油田的高效开发。

| [1] |

梁会珍, 段宝玉, 陈庭举, 等. 直线电机作为井下泵动力系统的设想[J].

石油钻采工艺, 2004, 26(3): 75-77.

LIANG H Z, DUAN B Y, CHEN T J, et al. Imagination of linear motor as well pump drive system[J]. Oil Drilling & Production Technology, 2004, 26(3): 75-77. |

| [2] |

郭晶. 人工举升技术在采油生产中的应用现状及发展趋势探讨[J].

化学工程与装备, 2017(9): 272-273.

GUO J. Application status and development trend of artificial lifting technology in oil production[J]. Chemical Engineering & Equipment, 2017(9): 272-273. |

| [3] |

付国太, 张柏, 任怀丰, 等. 往复式磁力驱动柱塞泵举升工艺技术研究[J].

石油学报, 2006, 27(4): 122-129.

FU G T, ZHANG B, REN H F, et al. Lifting technology for reciprocating magnetic drive plunger pump[J]. Acta Petrolei Sinica, 2006, 27(4): 122-129. DOI: 10.7623/syxb200604028 |

| [4] |

邱家友, 周晓红, 刘焕梅. 安塞油田直线电机无杆采油工艺试验效果分析[J].

石油矿场机械, 2010, 39(7): 64-68.

QIU J Y, ZHOU X H, LIU H M. Analysis on linear motor pumps technology attempted in ansai oilfield[J]. Oil Field Equipment, 2010, 39(7): 64-68. |

| [5] |

从立华. 外围低产油田高效举升节能示范区建设及效果评价[J].

石油石化节能, 2016, 6(6): 57-58.

CONG L H. Construction and effect evaluation on high efficient lifting energy-saving demonstration zone of peripheral low-yield oilfield[J]. Energy Conservation in Petroleum & Petrochemical, 2016, 6(6): 57-58. |

| [6] |

张大伟. 数控式往复电潜柱塞泵在低产井上的节能应用[J].

石油石化节能, 2013, 5(5): 34-35.

ZHANG D W. Energy saving application of numerical control reciprocating plunger pump in low production well[J]. Energy Conservation in Petroleum & Petrochemical, 2013, 5(5): 34-35. |

| [7] |

李福山. 数控往复式潜油电泵在牛74块的应用[J].

特种油气藏, 2009, 16(12): 156-157.

LI F S. Application of numerical control reciprocating submersible electric pump in cattle-74 blocks[J]. Special oil and gas reservoir, 2009, 16(12): 156-157. |

| [8] |

魏秦文, 张留昌, 郭咏梅, 等. 新型直线电机采油泵及其关键技术[J].

石油矿场机械, 2007, 36(5): 5-9.

WEI Q W, ZHANG L C, GUO Y M, et al. The new type linear motor pump and its key technique[J]. Oil Field Equipment, 2007, 36(5): 5-9. |

| [9] |

魏秦文, 张茂, 杨斌, 等. 直线电机采油泵存在的问题及改进措施[J].

石油矿场机械, 2007, 36(6): 10-13.

WEI Q W, ZHANG M, YANG B, et al. The problem existing in linear motor mining pumps and its improvement measure[J]. Oil Field Equipment, 2007, 36(6): 10-13. |

| [10] |

那志强. 井下电潜式往复泵举升系统的井筒温度场分布研究[J].

内蒙古石油化工, 2011, 14(14): 133-135.

NA Z Q. Study on the distribution of wellbore temperature field in the hoisting system of underground electric submersible reciprocating pump[J]. Inner Mongolia Petrochemical Industry, 2011, 14(14): 133-135. DOI: 10.3969/j.issn.1006-7981.2011.14.054 |