2. 国家油气钻井装备工程技术研究中心

2. National Engineering Research Center for Oil and Gas Drilling Equipment

0 引言

据国际能源数据库统计,截至2012年,世界海洋深水区共发现油气田1 178个,其中深水油田682个,气田496个[1]。海洋油气的快速、高效开发需要配套装备的有力支撑,而水下采油树是海洋水下油气开发的核心设备。将其坐放并连接到水下井口上,可建立油气井内流体与海水隔离的屏障,控制井内压力,调节油气产量,实现油气的可控采收,并为水上对井下控制和通信提供通道。

国外水下采油树的主要生产厂商有FMC、Cameron(OneSubsea)、VetcoGray(GE-Vetco)和Aker Kraemer Subsea等公司,他们基本控制了水下采油树90%的市场[2],掌握着水下采油树的核心技术和发展方向,并已形成系列化开发,最大适应水深3 000 m,最大工作压力114 MPa。

金石集团(JMP)与美国Argus公司在中国市场推出了国内首个AZ-10新型中心孔式水下采油树[2]。上海美钻石油与中海油合作开展了采油树维修项目,其设备及工程技术服务解决方案已应用于南海流花11-1油田。宝鸡石油机械有限责任公司(以下简称宝石机械公司)承担的国家863项目“水下卧式采油树系统研制(1期)”已成功完成样机制造和厂内试验。

为了梳理和提炼水下采油树最新研究进展及成果,指导国内相关产品的设计开发,以宝石机械公司研制的500 m水深导向绳式水下立式采油树为基础,详细说明了其总体结构、技术参数、控制系统和关键部件结构,以期为水下采油树的国产化研制提供借鉴和参考。

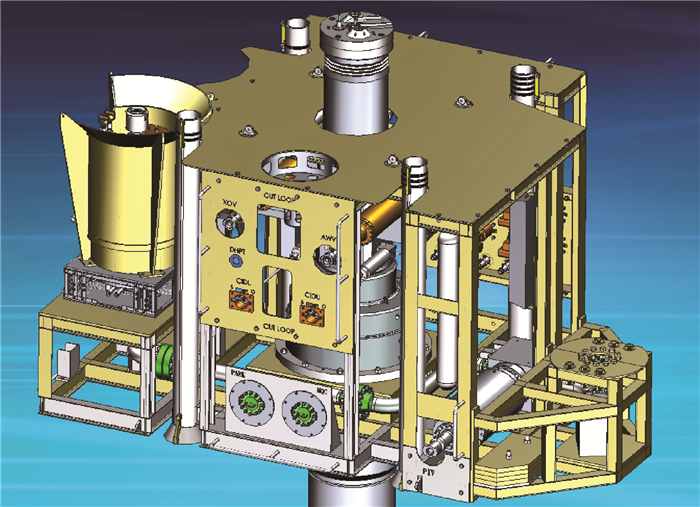

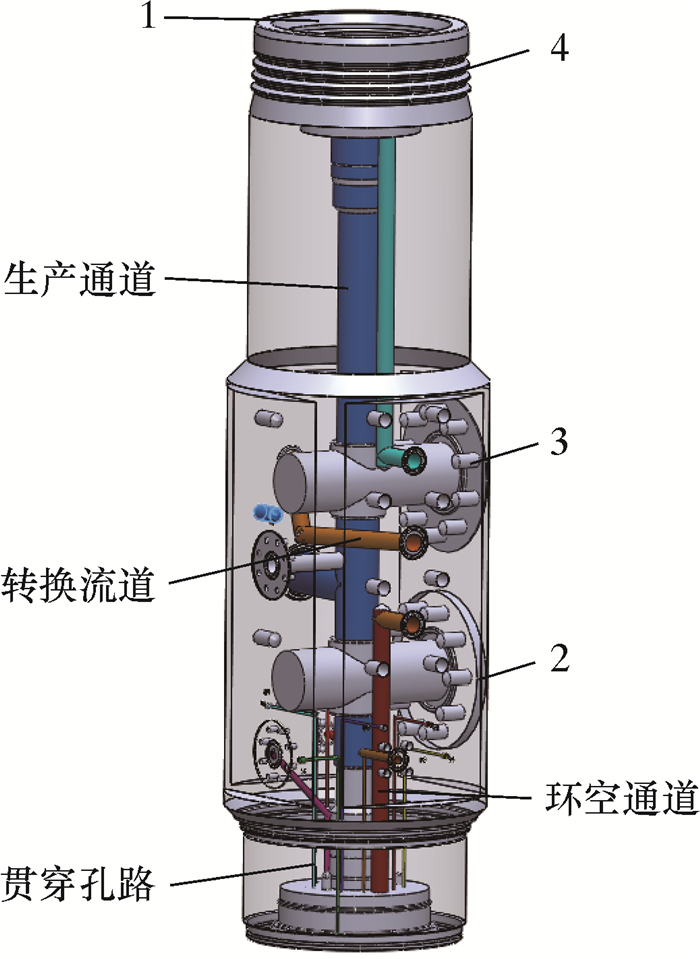

1 水下立式采油树设计500 m水深导向绳式水下立式采油树按照API 17D和API 6A标准设计制造,其技术性能指标结合我国南海某气田的工作环境参数制定。通过设计开发可掌握满足海洋500 m水深油气开发需要的水下立式采油树系统的设计和制造技术,完成500 m水深水下立式采油树工程样机研制。水下立式采油树外形结构如图 1所示。

|

| 图 1 水下立式采油树外形结构图 Fig.1 Structure of subsea vertical tree |

1.1 目标海域及作业工况 1.1.1 环境参数

海域水深:194.8~338.0 m[3];

海域气温:15.9~36.0 ℃;

近海床水温:9.5~19.5 ℃;

预计开发寿命:15 a。

1.1.2 设备参数水下防喷器组类型:18

井口头尺寸:476 mm(18

井口头额定工作压力:69 MPa;

井口头额度工作温度:-18~121 ℃;

设备设计寿命:20 a。

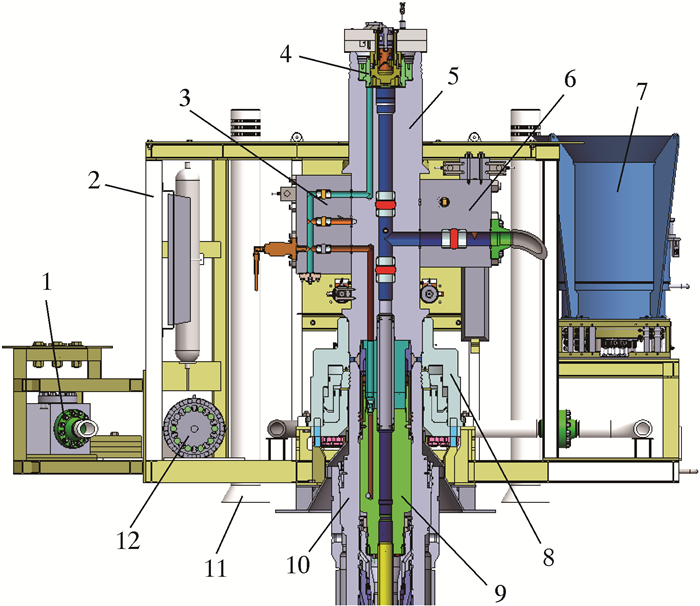

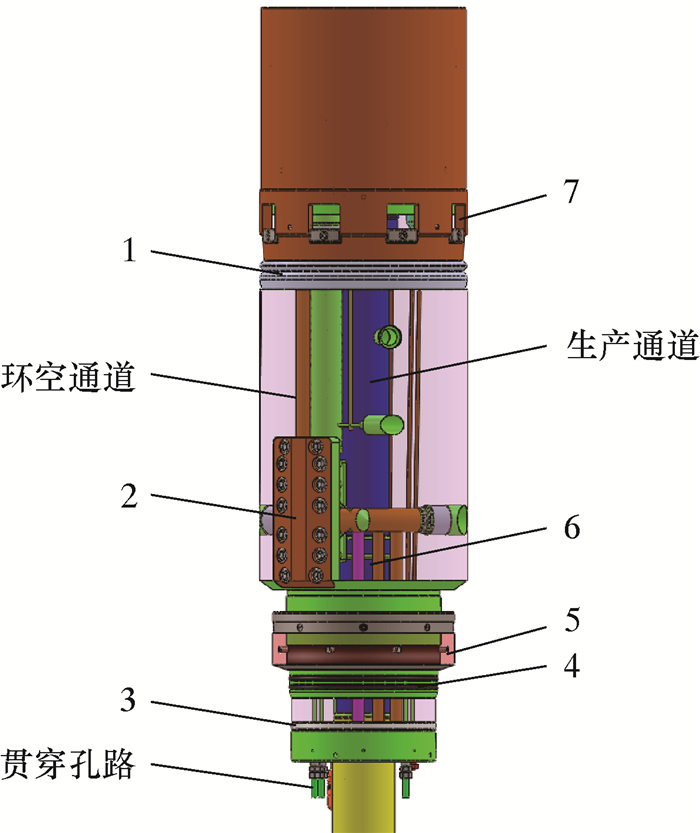

1.2 总体结构及技术参数 1.2.1 总体结构该水下立式采油树主要包括采油树本体模块、生产模块、环空模块、节流阀模块、生产截止阀模块、输出模块、采油树帽、液压连接器、闸阀驱动器、采油树架体、导向柱和水下控制模块(SCM)等,如图 2所示。水下立式采油树通过液控或手动(ROV操控)驱动器驱动阀门关断或开启,实现油气的可控采收,同时还具有液压和化学剂等介质注入与压力测试功能。

|

| 图 2 水下立式采油树剖视图 Fig.2 Sectional view of subsea vertical tree 1—输出模块;2—架体;3—环空模块;4—采油树帽;5—树本体模块;6—生产模块;7—水下控制模块;8—液压连接器;9—油管悬挂器;10—水下井口;11—导向柱;12—生产截止阀模块。 |

实际生产中,井内油气通过油管和油管悬挂器进到采油树通径内,经生产主阀后流向水平生产翼阀。在生产翼阀下游,生产流体进到节流阀模块,再流入输油管线,经生产截止阀模块上的ø130.2 mm闸阀流向输出模块,最终通过跳管连接器输送到水下管汇,预处理后流向生产平台或储油轮。

跨接管流路集成在本体总成、生产模块和环空模块内,将环空流道与生产翼阀下游的生产流道连通。转换阀(XOV)设置在生产模块内。内部跨接管流路的设计无需外部管线,降低了水合物形成的风险。

1.2.2 技术参数产品规范级别:PSL3(生产及油管悬挂器PSL3G);

额定工作温度:节流阀上游-18~121 ℃(U),节流阀下游-29~121 ℃(P-U);

额定工作压力:69 MPa;

最大工作水深:500 m;

油管悬挂器贯穿:9液1电(液压口7用2备);

生产流道内径:130.2 mm(5

环空流道内径:52.4 mm(2

设计寿命:20 a;

外形尺寸:6 324 mm×4 445 mm×4 722 mm。

1.3 关键部件设计 1.3.1 阀门布置水下立式采油树包含ø130.2 mm液控闸阀3个(生产主阀PMV、生产翼阀PWV和生产截止阀PIV)、ø130.2 mm手动闸阀1个(生产抽汲阀PSV)、ø52.4 mm液控闸阀4个(环空主阀AMV、环空翼阀AWV、转换阀XOV和环空贯通阀AAV)、ø52.4 mm手动闸阀1个(环空循环阀ACV)。此外,还包含用于化学剂注入和环空排放的ø19.0 mm液控闸阀5个、用于井下安全阀及液压连接器控制等的ø9.5 mm(

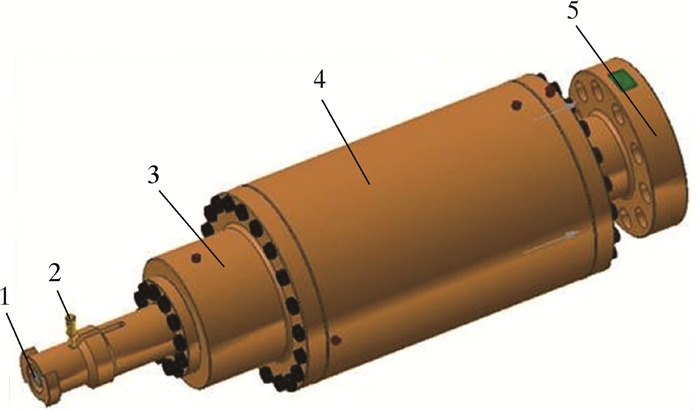

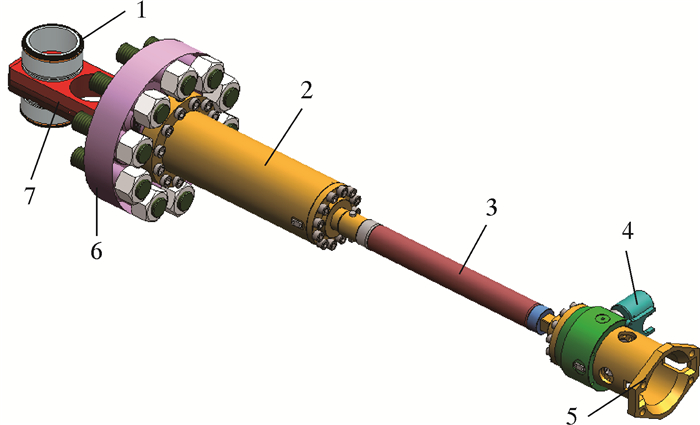

根据闸阀功能和工作状态,设置有液控和手动闸阀驱动器。液控闸阀驱动器如图 3所示。ø130.2和ø52.4 mm液控闸阀驱动器为线性推进式、失效安全关闭型,包括液压驱动和ROV超控2种控制方式,一般工况下采用液压开启、弹簧复位关闭,驱动器额定工作压力为20.7 MPa。如液压驱动失效,则采用ROV线性机械开启,ROV超控接口为API 17H中Linear push interface type A[4]标准接口。手动闸阀驱动器如图 4所示。ø130.2mm和ø52.4 mm手动闸阀驱动器包括动力端、传动轴和驱动端3部分,通过ROV旋转驱动,使驱动端的内、外螺纹旋合或脱离,实现阀门启闭,ROV超控接口为API 17H中Rotary torque receptacle CLASS 4[4]标准接口。所有的阀门驱动器均设置有位置指示装置,液控驱动器为线性指示杆,手动驱动器为蜗轮蜗杆位置指示器。

|

| 图 3 液控闸阀驱动器 Fig.3 Hydraulic gate valve actuator 1—ROV超控接口;2—位置指示杆;3—液压腔;4—弹簧腔;5—连接法兰。 |

|

| 图 4 手动闸阀驱动器 Fig.4 Manual gate valve actuator 1—阀座;2—驱动端;3—传动轴;4—位置指示器;5—动力端(ROV驱动接口);6—连接法兰;7—闸板。 |

1.3.3 采油树本体

采油树本体是油气产出通道的关键载体(见图 5),包含贯通的同心型生产流道和部分环空流道,生产流道上设置有2个ø130.2 mm闸阀及驱动器(液控闸阀PMV和手动闸阀PSV),连接生产流道与环空流道的转换流道采用2孔斜通嵌入式设计,比传统管线连接结构紧凑且可靠安全。采油树本体顶部设置有标准的H4型面和VX金属垫环密封面,可与BOP及配套工具等配合或密封。本体底部设置有梯形螺纹和VX金属垫环密封面,可通过液压连接器与井口装置连接和密封。此外,采油树本体上还高度集成了井下安全阀控制、井内化学剂注入、AAV阀门开启和回油等9路液压贯穿孔路和1路井下温压传感器(DHPT)电缆。

|

| 图 5 采油树本体 Fig.5 Christmas tree body 1—VX垫环密封面;2—生产主阀;3—生产抽汲阀(PSV);4—H4型面。 |

1.3.4 油管悬挂器

油管悬挂器坐放并锁定在水下井口高压头内,主要用于悬挂油管、提供油气产出通道并密封环空空间。水下油管悬挂器如图 6所示。该油管悬挂器包含同心型的生产流道,内有钢丝绳塞,环空通道设置在悬挂器本体壁厚内,并集成了AAV液控闸阀,用于环空通道的启闭;采用开口C环与井口头内壁锁紧,并具有二次防松结构;套管环空密封采用唇形金属密封+弹性辅助密封设计,贯穿通道为9液1电。此外,该油管悬挂器还包含高度调节和紧急回收功能,以适应不同固井工况及在紧急情况下强制回收悬挂器和油管柱。该油管悬挂器采用下入工具被动型导向,实现与井口装置及采油树的周向定位。

|

| 图 6 水下油管悬挂器 Fig.6 Subsea tubing hanger 1—开口C环;2—环空贯通阀(AAV);3—唇形金属密封;4—弹性辅助密封;5—高度调节结构;6—钢丝绳塞;7—紧急回收结构。 |

1.4 控制系统设计

目前,水下生产控制系统已发展成具有直接液压、先导液压、顺序液压、直接电液、复合电液及全电气等多种控制模型[5-6],其各自技术特点见表 1。

| 控制方式 | 信号响应速度 | 执行响应速度 | 有效控制范围/km | 脐带缆尺寸 |

| 直接液压 | 慢 | 最慢 | ≤5 | 最大 |

| 先导液压 | 慢 | 快 | ≤8 | 大 |

| 顺序液压 | 慢 | 快 | ≤8 | 小 |

| 直接电液 | 快 | 较快 | ≤24 | 小 |

| 复合电液 | 最快 | 最快 | ≤75 | 最小 |

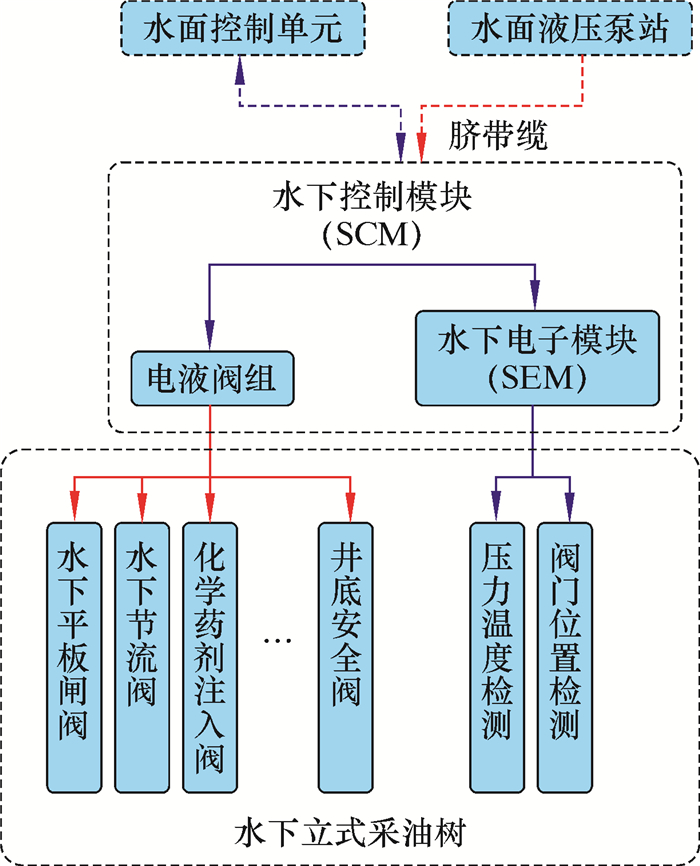

由于复合电液控制技术具有信号响应速度快和控制范围远等明显优势,尤其适合海洋深水作业工况,故水下立式采油树采用复合电液控制系统。

水下采油树复合电液控制系统通过脐带缆将水面控制单元的电源供给、通信信号和液压供给传入水下控制模块(SCM),再通过安装在水下控制模块内部的水下电子模块(SEM)和电液阀组,驱动水下立式采油树上的液压执行机构,并采集相关检测数据。控制液采用水基液,液压系统清洁度等级达到NAS 1638 level 6;水下电子模块的核心控制采用嵌入式控制器;水下控制模块与水面控制单元之间采用频移键控调制法(FSK)进行通信信号的长距离传输。其总体控制架构如图 7所示。

|

| 图 7 水下立式采油树控制架构图 Fig.7 Control frame diagram of subsea vertical tree |

2 技术特点

(1) 整体模块化设计,可按需定制。水下立式采油树可划分为采油树本体模块、生产模块、环空模块和水下控制模块等。模块化设计可按要求快速定制,有利于部件升级和维护。

(2) 电液贯穿多通路、集成化设计。水下立式采油树电液贯穿采用圆周形集成设计,电液贯穿数量为9液1电(其中2液备用智能井功能)。这种设计占用空间小,1次动作即可实现所有电、液接头的通断,效率高。

(3) 闸阀驱动器采用失效安全型设计,机械、液压双重控制。当液压失效时,闸阀驱动器弹簧自动复位关闭,终止油气产出;开启方式包括液压和ROV线性机械驱动,安全可靠性高。

(4) 生产流道采用全金属密封,具备冗余设计。采油树生产流道密封以金属密封为主、弹性密封为辅,双重密封保证生产流道能承受高温、高压;金属密封采用唇形开口设计,具有压力助封功能,弹性密封为橡胶+弹簧金属丝复合结构,数量为2道。

(5) 井口连接器采用双活塞结构,性能稳定可靠。井口连接器上端通过螺纹与采油树本体连接,下入时,通过推动多个卡块与井口头上的H4标准型面啮合,实现锁定;为防止连接器与井口头解锁失灵,造成事故,该连接器采用双活塞结构,紧急情况下可增加解锁推力,保证性能可靠。

(6) 油管悬挂器具备二次防松和紧急回收功能,安全可靠性高。水下油管悬挂器的锁定采用套筒驱动C环型式,并设置有双凸环式二次防松结构;在紧急情况下,可通过直接提拉压紧套带动提升环,将整个油管悬挂器及管串紧急回收,保证人员和设备安全。

(7) 油管悬挂器集成式环空闸阀设计,结构紧凑。油管悬挂器本体内集成有环空液控闸阀及驱动结构,既有效节省了空间,又为油管悬挂器的单独下放安装提供了安全隔离屏障。

(8) 油管悬挂器高度可调,适应实际固井工况要求。实际固井过程中,各层套管悬挂器的高度位置可能出现偏差,为解决该问题,提高油管悬挂器的通用性,设置了高度调节结构。

(9) 手动闸阀驱动器设置有蜗轮蜗杆位置指示器。该指示器可将蜗杆的转数按一定比例转换为蜗轮的转动角度,最终在控制面板的视窗内实时显示闸阀启闭状态。

3 加工和试验情况宝石机械公司已全面开始水下立式采油树的加工试制,部分成熟配套部件已完成零部件加工、组装和试验,如水下液压连接器、液控闸阀驱动器等。试验大纲依据API 17D及API 6A标准制定,试验内容主要包括静水压试验、密封试验、气密封试验、安装试验和功能试验等,最高试验压力达103.5 MPa。通过调试整改,目前部件各项试验进展顺利。待水下立式采油树整机制造完成后,宝石机械公司计划进行采油树浅水试验,进而加快产品市场推进力度和产业化步伐。

4 结束语海洋500 m水深导向绳式水下立式采油树按照API 17D和API 6A设计开发,攻克了水下采油树模块化集成、高压长寿命金属密封、复合电液控制、采油树制造和试验等多项关键技术,具有模块化、集成化、高可靠性和本质安全等技术特点,达到国际同类产品的主流技术水平,样机试制工作正稳步推进,突破了国外技术垄断,加快了海洋水下采油树的国产化研制进程。

| [1] |

周守为, 李清平, 朱海山, 等. 海洋能源勘探开发技术现状与展望[J].

中国工程科学, 2016, 18(2): 19-31.

ZHOU S W, LI Q P, ZHU H S, et al. The current state and future of offshore energy exploration and development technology[J]. Engineering Science, 2016, 18(2): 19-31. |

| [2] |

卢沛伟, 袁晓兵, 欧宇钧, 等. 水下采油树发展现状研究[J].

石油矿场机械, 2015, 44(6): 6-13.

LU P W, YUAN X B, OU Y J, et al. Research of development status of subsea tree[J]. Oil Field Equipment, 2015, 44(6): 6-13. |

| [3] |

尹丰, 刘国锋. 南海某气田脐带缆设计选择[J].

自动化应用, 2012(5): 33-35.

YIN F, LIU G F. Design and selection of umbilical cable of South China Sea gas field[J]. Automation Application, 2012(5): 33-35. |

| [4] | American Petroleum Institute. Remotely Operated Vehicle (ROV) interfaces on subsea production systems: API RP 17H—2004[S]. Washington: American Petroleum Institute, 2004. |

| [5] |

李磊, 邓平, 张丰功, 等. 电液换向阀在水下生产控制系统中的应用研究[J].

石油机械, 2013, 41(3): 58-62.

LI L, DENG P, ZHANG F G, et al. Research on the application of electro-hydraulic directional control valve in underwater production control system[J]. China Petroleum Machinery, 2013, 41(3): 58-62. |

| [6] |

范亚民. 水下生产控制系统的发展[J].

石油机械, 2012, 40(7): 45-49.

FAN Y M. Development of underwater production control system[J]. China Petroleum Machinery, 2012, 40(7): 45-49. |