0 引言

采修一体化平台是一种将采油、修井和生活居住等多种功能有机结合在一起的综合性平台[1],因其具有良好的使用性能,所以其产量逐年增加[2]。平台总体布局采用井口平台与生产、修井平台集中布置的方式,配置油井生产系统及修井系统以实现生产及修井功能。修井模块是平台的重要组成部分,是采修一体化平台最突出的特点之一[3],海洋修井机模块是整个修井模块的核心。多功能平台具有平台作业面积小、井口数量多、结构紧凑和平台承载能力小等特点,而常规海洋修井机不适用于该平台,因此研制了多功能平台海洋修井机模块。

1 技术分析 1.1 概述采修一体化平台集井口、生产和修井区为一体,平台主甲板包含2~3个井口组、管子堆场、甲板导轨和生活模块等,井口组位于主甲板两端,每个井口组有5排4列的井槽,井口间距1.8 m×1.8 m,井口组两侧安装有中心距为9或11 m的甲板导轨,修井机作为整个修井系统的核心设备,整体安装在甲板导轨上,通过甲板导轨和下底座导轨进行纵、横向移动,以覆盖所有井位。平台主甲板布置如图 1所示。

|

| 图 1 平台主甲板布置图 Fig.1 Layout of platform main deck 1—甲板导轨;2—井口组1;3—堆场区;4—固控及泵组区;5—修井机模块;6—井口组2;7—生活模块。 |

1.2 总体方案

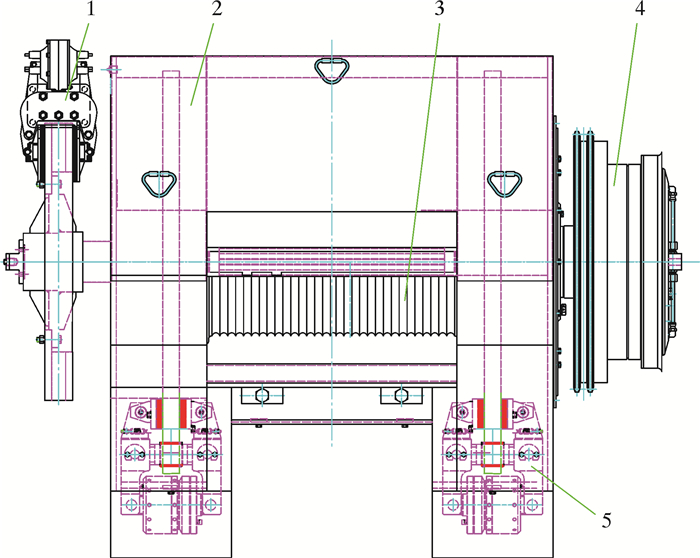

根据胜利采油厂多功能平台现场作业需求、平台布置及承载能力等,确定采用最大钩载为1 100 kN的海洋修井机,修井机模块由下底座、钻台底座、井架、绞车、动力系统、控制系统和滑移系统等组成,修井机总体布置如图 2所示。

|

| 图 2 修井机总体布置图 Fig.2 Overall layout of workover rig 1—前支架;2—下底座;3—钻台底座;4—防爆柴油机;5—钻台底座步行器;6—绞车;7—液压小绞车;8—井架;9—坡道;10—甲板导轨;11—液压调节支腿;12—下底座步行器。 |

修井机采用机械驱动,动力由防爆柴油机提供,避免了电驱动引起的平台电压不稳和谐波、瞬时高电流对平台采油系统正常工作的影响。井架采用传统的双节套装井架,底座采用龙门式结构,支腿跨距与平台导轨间距相同,绞车采用轻便型绞车,辅助刹车为气动钳盘式刹车。修井机整体安装在主甲板导轨上,设有2套步行器,一套用于修井机沿甲板导轨纵向滑移,一套用于钻台底座的横向滑移,可覆盖平台所有井口。修井机设计有2个坡道安装位置,分别位于井架两侧,可满足两端井口组的甩钻作业要求。

钻杆搁架采用多段式结构,每段长度与各列井口间距基本相同,在各列井口作业时,可通过多种组合方式满足各井位摆放钻杆要求。考虑到平台承载能力小,对底座和绞车等关键结构件进行了优化和减重,以减小对平台承载的影响。主机主要由井架、钻台底座和下底座3大橇组成,各橇可单独吊装,方便海上拆装及运输。

1.3 主要部件 1.3.1 底座底座主要包含钻台底座和下底座,钻台底座主要用于安装井架和绞车等台面设备,下底座主要用于支撑上底座,实现修井机整体滑移。

下底座采用龙门式结构,2支腿安装于主甲板导轨上方,间距与甲板导轨间距相同(9~11 m),每个支腿上设置有1个步行器,实现修井机沿甲板导轨纵向滑移,下底座2主梁内侧设置有2个步行器,可实现钻台底座沿下底座主梁的横向滑移,液压管线布置整齐,安装方便。

钻台底座和下底座间采用梁对梁的面接触,“一”字布置,改进了传统的支腿接触方式,钻台受力由简支梁更改为叠加梁结构,改善了受力,降低了钻台主梁强度要求,主梁高度由900 mm降至600 mm,减轻了结构质量,同时,不含支腿结构的钻台底座安装及运输更方便,降低了成本。钻台底座设计满足双侧甩钻要求,实现了2井组或3井组共用一个堆场。井架前支架放置在下底座上,减小了钻台底座尺寸,长度由15.0 m减小到13.5 m,当修井机横向移动至极限井位作业时,可确保重心仍在甲板导轨之间。

底座结构优化改进后,与同吨位其他结构形式的海洋修井机相比,质量减轻5~6 t,修井机在极限井位作业时,重心也得到大大改善。

1.3.2 轻便型绞车绞车作为起升系统的核心部件,其性能的好坏关系到整个设备的使用效果,而刹车系统作为绞车的关键部件,其性能的可靠性在很大程度上决定了绞车的可靠性[4]。笔者对传统绞车进行了结构改进,将辅助刹车由水冷式改成气动钳盘式,减小了绞车外形尺寸,研制的轻便型绞车结构如图 3所示。

|

| 图 3 轻便型绞车俯视图 Fig.3 Top view of portable drawworks 1—气动钳盘刹车;2—绞车本体;3—主滚筒;4—离合器;5—盘式刹车。 |

传统的海洋修井机主要使用气动水冷式辅助刹车,辅助刹车水冷却系统主要包括循环水泵、水箱及管路[5],需设计专用的冷却水箱橇块。水箱占地面积一般为1 800 mm×1 500 mm, 水箱与辅助刹车之间连接有进、回水管线,安装有高水温、低水压报警装置等,管线布置及安装不方便;同时,水冷式辅助刹车采用封闭式结构,摩擦片的维修和更换比较困难,设备故障点多、成本高。轻便型绞车配备的气动钳盘式辅助刹车为风冷式,结构如图 4所示,取消了冷却水箱(含散热器)、冷却管线、高水温及低水压报警装置等辅助设备,系统大大简化,提高了可靠性。刹车盘采用铸造工艺,中空结构,外形尺寸与液压盘刹外形尺寸基本相同,满足绞车的安装要求。刹车钳采用气缸推动,可调整刹车力矩,保证绞车操控方式与常规修井机绞车相同。刹车钳结构与液压绞车刹车钳结构相同,保证了制造的经济性。同时,绞车质量减轻了约4 t,特别适合在多功能平台海洋修井机上使用。

|

| 图 4 气动钳盘式刹车结构图 Fig.4 Structure of the pneumatic clamp disc brake 1—绞车刹车盘;2—刹车钳盘;3—固定支座;4—刹车气缸。 |

1.3.3 防爆柴油机

传统机械式控制燃油喷射柴油机(直喷柴油机)由于油耗高、排放不达标而被逐渐淘汰并停产,电喷柴油机在启动和使用过程中会产生电气火花、静电、高温及废气火星等点燃源,若与危险区域的可燃性气体或蒸汽相遇,则会发生爆炸,存在安全隐患。目前,电喷系列防爆柴油机基本依赖进口,费用高昂,供货周期长。通过对防爆柴油机进排气系统、冷却系统和电气系统等进行防爆研究,将各连接部件法兰接合面严格按照标准规定的防爆接合面尺寸要求设计,实现电喷柴油机的国产化防爆改造,达到了整机防爆要求,降低了费用,缩短供货周期,满足海洋生产作业对防爆电喷柴油机的需求。

(1) 进、排气系统。为防止柴油发动机运行时产生的火星和火焰从发动机进、排气口串出,点燃或引爆可燃性气体,在进气口和排气口加装了进、排气阻火器。

(2) 冷却系统。冷却系统是防爆发动机正常工作和满足防爆性能的重要保证。柴油机气缸内燃料燃烧散出的能量约有30%作为热量通过缸套和缸盖等传递给冷却介质,约有30%的热量被气带走,柴油机冷却系统主要对以上2部分热量进行冷却,主要包括气缸冷却、机油冷却和排气冷却等[6]。设计了2套散热冷却系统,一套用于水套、缸套和排气歧管等部件的冷却,散热器与冷却水箱为集成式结构,散热冷却风扇由柴油机带轮驱动,保证水套加热器正常工作;另一套用于中冷器和排出废气的冷却。该套冷却系统设置有特殊结构的废气处理箱,废气处理箱为对半式长方形结构,消声器安装在废气处理箱内部,浸泡在水中,废气从柴油机排气涡轮端进入,下沉到消声器底部,携带火星的废气经过多孔结构的消声器隔板撞击后停留在消声器底部,废气经排气阻火器后排出,废气散出的热量经过消声器壁传递到水中,通过循环水对废气进行冷却,使废气排出温度不高于150 ℃,达到无肉眼可见火星的要求。废气箱的水容量大小很重要,既不能使废气箱体积过大,又不能加水过于频繁[7]。

(3) 电气系统。ECU及控制面板放入隔爆箱(适用区域为1、2区)或无火花处理(仅适用2区),采用适用2区的电磁阀、继电器和电源,采取双线制布线等措施。

1.3.4 滑移系统为实现修井机模块纵向和横向滑移,在下底座的下部和上部各设置1套步行器,保证修井机作业覆盖所有井槽。步行器主要由本体和液压缸组成,本体上设有棘爪机构,甲板导轨和下底座导轨上均设有步行孔,行走时,棘爪安装在步行孔中,当液缸供油时,缸杆伸出推动下底座或钻台底座行走,实现修井机移动。

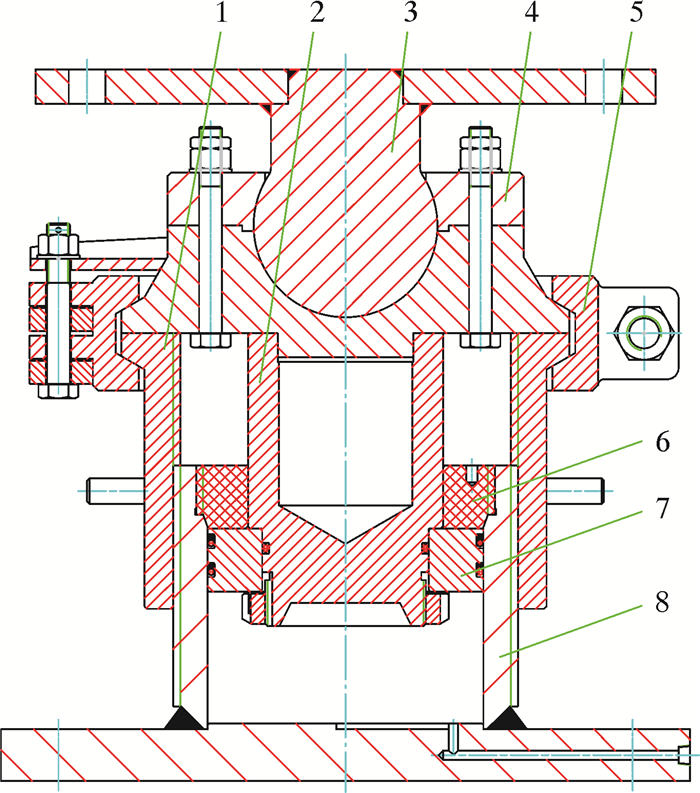

由于固定海洋平台施工的误差累积、地基影响、环境及作业载荷的叠加作用,所以平台甲板导轨预期升沉现象较严重[8],导致修井机井架倾斜角度超过10°,超出了井架允许范围。因此,在下底座支腿处增加了4个液压调节支腿(见图 5),来调整修井机的倾斜角度,进而实现井架的倾斜调整。支腿为单作用液压缸结构,上部与下底座连接,下部通过螺栓与平台导轨连接,工作时靠手油泵起升,设计最大工作压力为14 MPa,调节范围0~60 mm,调节到位后靠锁紧装置锁紧,以抵抗风载等附加载荷。

|

| 图 5 液压调节支腿结构示意图 Fig.5 Structural schematic of hydraulic adjustment leg 1—承载套;2—活塞杆;3—球头连接;4—压板;5—锁紧装置;6—导向套;7—活塞;8—缸座。 |

下放时松开机械锁紧装置,打开进油口,液压支腿靠修井机自重下放。考虑到底座制造的偏差,液压缸的缸头设计为球头铰接结构,以降低液压支腿内部应力。修井机作业时可依靠液压调节支腿支撑,滑移时需解除支腿。

1.3.5 多点控制系统受多井口组的影响,该修井机采用双侧甩钻方式实现钻具的上提和下放。液压小绞车作为甩钻作业的直接工具,通常由司钻在司钻房控制操作,但受司钻房位置的限制,司钻操作液压小绞车时无法清晰观察两侧液压小绞车的作业情况,通常需专人与司钻沟通、指挥,这样浪费人力且存在安全隐患。因此,采取多点操作控制方式,可分别在司钻房及2个坡道口实现对液压小绞车的控制,控制原理如图 6所示。

|

| 图 6 液压小绞车多点控制原理图 Fig.6 Principle diagram of multi-point control for hydraulic drawworks |

该控制系统由操作控制箱、阀件和管线等组成,液压小绞车执行阀件采用气控阀,操作控制箱发出气动控制信号,实现对液压小绞车的控制。可在多个位置设置独立操作控制箱或手柄,各控制箱之间采用互锁设置,即每套控制箱均能独立完成液压绞车的起升、下放等控制操作,操作其中一套控制箱时,另外控制箱的操作无效,大大增加了系统的安全性,提高了作业效率。

1.4 主要技术参数修井深度:3 500 m(ø88.9 mm钻杆);

最大钩载:1 100 kN;

额定钩载:800 kN;

井架净空高:31 m;

钻台高度:6.7 m;

游动系统:5×4;

主大绳直径:26 mm;

大钩速度:0.0~1.5 m/s;

抗风能力:作业工况21.6 m/s,等候天气工况36.0 m/s(满立根,无钩载),风暴自存工况47.8 m/s(无立根,无钩载);

适应环境温度:-18~40 ℃。

1.5 技术特点(1) 修井机结构紧凑,质量轻,制造成本低,安装及运输方便。

(2) 设计了液压调节支腿,可满足部分老平台或平台改造引起的甲板导轨高低不平的使用要求,通用性好。

(3) 采用进口柴油机进行整机防爆改造,满足石油设施电气设备安装区域防爆要求,保证作业安全。

(4) 平台导轨间距均为9或11 m,修井机采用成橇式结构设计,主机由3大橇组成,方便吊装和海运,可灵活应用于多个平台的修井作业,通用性较强。

2 设计计算海洋修井机井架和底座不仅承受大钩载荷、转盘载荷和立根载荷,而且由于海洋区域风速较大,对修井机的强度要求也会相应提高,因此对其结构强度进行校核非常关键。采用有限元分析软件ANSYS对此海洋修井机进行计算与分析,其中产品规范等级选择PSL1,结构安全等级取SSL E2/U2[9],风载荷考虑0°、45°、90°、135°、180°、225°、270°和315°共8个方向的组合,并按规范要求进行在位、地震、起升和吊装等4个工况的分析。

有限元模型的建立基于修井机结构,省略了梯子、栏杆和筋板等对结构整体稳定性基本无作用的附属结构,对结构有较大影响的构件都进行了相应模拟,根据该海洋修井机在实际作业时的状况,在位工况和地震工况按照4个修井井位分别建立模型,对于起升工况,根据修井机在北三井位组装的现场要求建立相应模型,如图 7所示。

|

| 图 7 修井机起升模型图 Fig.7 Workover rig lifting model |

结构模型质量由程序自动考虑,底座上安装的绞车和柴油机等大型设备按照载荷方式施加在对应位置,天车上未通过模型模拟出的质量对井架结构存在一定影响,也以载荷方式施加在天车上,液压气压管线和电气管路设备等零散附件按照增大模型质量的方式施加。

经分析计算,修井机结构最大Von Mises应力为186 MPa,如图 8所示,位置在井架下段,发生在预期风暴8个风力方向的组合工况下。该处材料为Q345B,许用应力为207 MPa,最大应力小于许用值,满足安全要求;最大长细比169.64,小于受压构件允许长细比200[10];稳定性判别数UC值为0.98,小于1。因此,修井机的强度、刚度和稳定性等均满足相关规范要求。

|

| 图 8 修井机结构应力云图 Fig.8 Stress distribution on the workover rig |

3 现场应用

南阳二机石油装备集团股份有限公司已先后为胜利采油厂多功能平台建造了12台相同或类似规格的海洋修井机。近3年,先后有5台该类型的海洋修井机投入现场使用,其中2014年为胜利CB4D(9 m跨距)、CB4E(11 m跨距)、CB256(11 m跨距)采修一体化平台提供3台海洋修井机,2016年为CB6G(11 m跨距)和CB6F(9 m跨距)采修一体化平台提供2台海洋修井机。该类型海洋修井机模块分别在不同平台上使用,完成现场上百口井的修井作业,使用效果良好;修井机布局合理,结构紧凑,安装及拆卸简单,便于海上吊装及运输,大大降低了用户修井作业费用,受到胜利采油厂的青睐。

4 结论(1) 海洋修井机模块在设计上充分考虑平台布置,可实现横向和纵向移动,满足多功能平台作业要求。

(2) 修井机结构紧凑、质量轻、技术先进、性能可靠、实用性强。

(3) 该结构同样适用于很多老平台改造增加调整井组,为后续油田更好的生产服务打下了技术基础。

| [1] |

王世圣, 徐长胜. 浅海采修一体化平台的结构设计[J].

中国海上油气(工程), 2003, 15(3): 14-17.

WANG S S, XU C S. Structural design of integrated platform for production and workover treatment in shallow water[J]. China Offshore Oil and Gas(Engineering), 2003, 15(3): 14-17. |

| [2] |

张晓峰, 刘锦昆. 固定式采修一体化平台井口扩展结构型式研究[J].

石油工程建设, 2013, 39(5): 11-14.

ZHANG X F, LIU J K. Research on structural form for expanding wellheads of integrated production-workover fixed platform[J]. Petroleum Engineering Construction, 2013, 39(5): 11-14. |

| [3] |

樊敦秋, 王泉, 徐常胜. 采修一体化平台修井模块的结构设计[C]//中国石油学会渤海湾滩海油田工程建设技术研讨会. 盘锦: 中国石油学会, 2000. FAN D Q, WANG Q, XU C S. The structure design of the integral platform for production and repair workover module[C]//China petroleum institute Bohai gulf oil field engineering construction technology seminar. Panjin: Chinese Petroleum Society, 2000. http://www.airitilibrary.com/Publication/alDetailedMesh?DocID=25717 |

| [4] |

张勇, 何军国, 刘海伟. 新型气动盘式刹车的研制与应用[J].

石油机械, 2006, 34(10): 39-40, 80.

ZHANG Y, HE J G, LIU H W. Development and application of a novel pneumatic disc brake[J]. China Petroleum Machinery, 2006, 34(10): 39-40, 80. DOI: 10.3969/j.issn.1001-4578.2006.10.014 |

| [5] |

李浩, 邓忠彬, 罗小昌, 等. 海洋修井机辅助刹车与循环水泵控制系统改造[J].

机械研究与应用, 2015, 28(4): 231-233.

LI H, DENG Z B, LUO X C, et al. Improvement for marine workover rig auxiliary brake and circulating water pump interlock device[J]. Mechanical Research & Application, 2015, 28(4): 231-233. |

| [6] |

杨文杰. 关于防爆柴油发动机的研究[J].

煤矿机械, 2010, 31(11): 44-46.

YANG W J. Research on anti-explosion diesel engine[J]. Coal Mine Machinery, 2010, 31(11): 44-46. DOI: 10.3969/j.issn.1003-0794.2010.11.020 |

| [7] |

王世杰, 尹明德. 柴油发动机防爆技术研究[J].

机械工程与自动化, 2009(3): 162-163.

WANG S J, YIN M D. Research on explosion-proof technology for diesel engine[J]. Mechanical Engineering & Automation, 2009(3): 162-163. |

| [8] |

李森. 修井模块底座调平用油缸的结构设计[J].

油气田地面工程, 2012, 31(2): 40-41.

LI S. The structural design of the leveling oil cylinder of workover module base[J]. Oil-Gasfield Surface Engineering, 2012, 31(2): 40-41. |

| [9] | American Petroleum Institute. Specification for drilling and well servicing structures: API Spec 4F[S]. Washington: American Petroleum Institute, 2013. |

| [10] | AISC. Specification for structural steel buildingsallowable stress design and plastic design: AISC S335-1989[S]. Chicago: AISC, 1989. |