2. 北京工业大学

2. Beijing University of Technology

0 引言

在页岩气藏开发过程中,普遍采用水平井钻井技术。在水平井钻井过程中,钻柱的旋转往复运动会使与之接触的套管内壁下缘长时间发生不均匀磨损,导致套管强度降低。我国页岩储层赋存环境恶劣,地层非均质性强,断层及裂缝发育,地应力分布不均匀[1-2],而在非均匀地应力作用下套管发生挤毁是套管失效的主要形式之一[3-5]。因此,对套管磨损后的抗挤强度进行研究具有实际意义。

针对套管磨损问题的研究,国内专家学者做了大量工作。李斌等[6]分析了非均匀外压下含磨损缺陷套管的挤毁极限载荷;李军等[7]研究了非均匀地应力条件下磨损位置对套管应力的影响;关舒伟等[8]研究了非均匀外挤压力作用下内径偏磨对套管应力的影响。这些研究均只考虑了磨损对套管应力或抗挤强度的影响。在非均匀地应力作用下,综合考虑内壁不均匀磨损深度对套管应力和抗挤强度影响的研究相对较少。为此,笔者建立了磨损套管-水泥环-围岩组合体力学模型,应用有限元分析软件和ISO 10400推荐的套管抗挤强度计算模型对不同磨损深度下的套管应力和抗挤强度进行计算,得出内壁不均匀磨损深度与套管内壁应力和套管抗挤强度的定量关系,以期为页岩气藏开发过程中磨损套管的应力分析提供参考。

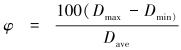

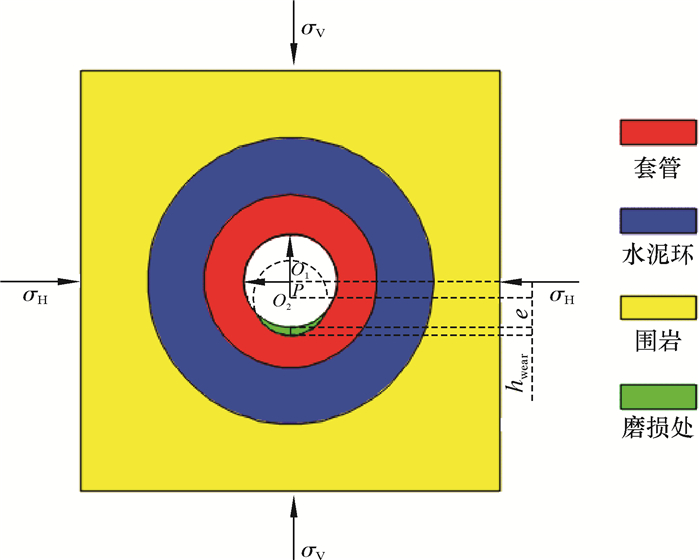

1 不均匀磨损后套管抗挤强度计算模型现场实测结果表明:套管磨损一般为不均匀磨损,磨损形式主要为月牙形磨损[9-13]。月牙形磨损部位套管壁厚最薄,且存在较大不圆度和壁厚不均度等几何缺陷。当非均匀地应力作用于套管时,套管会产生一个附加弯矩,形成应力集中区,进而出现屈服,导致套管变形或损坏。套管内壁的不均匀磨损如图 1所示[14]。

|

| 图 1 套管内壁不均匀磨损示意图 Fig.1 Schematic diagram of the uneven wear of casing inner wall |

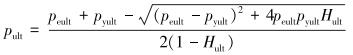

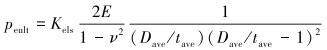

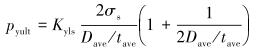

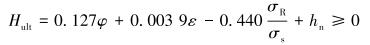

磨损套管的抗挤强度可认为由几何缺陷所产生。根据ISO 10400标准可知,抗挤强度最终极限状态公式为:

|

(1) |

其中

|

(2) |

|

(3) |

|

(4) |

式中:σs、σR分别为套管的屈服强度和残余应力,MPa;ν为泊松比;Dave、Dmax、Dmin分别为套管的平均外径、最大外径和最小外径,m;tave、tmax、tmin分别为套管的平均壁厚、最大壁厚和最小壁厚,m;Hult为套管抗挤强度综合影响系数;φ为不圆度,

由套管挤毁机理可知:壁厚不均度和内壁不圆度的增加是磨损套管抗挤强度降低的主要原因。笔者将套管内壁不均匀磨损视为套管缺陷,由此计算出磨损套管的抗挤强度。根据套管非均匀磨损特征,将非均匀磨损套管简化为一个具有内壁不圆度的套管模型和包含壁厚不均度的套管模型的叠加[15]。

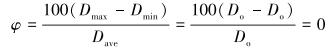

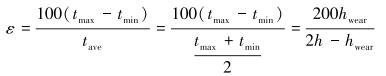

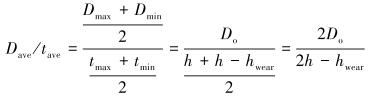

这里主要研究套管内壁不均匀磨损深度对套管抗挤强度和套管应力的影响,不考虑套管外壁的磨损情况。Do为套管外径,h为套管壁厚,hwear为套管内壁不均匀磨损深度,则不圆度φ和不均度ε可表示为:

|

(5) |

|

(6) |

套管内壁发生不均匀磨损后,平均壁厚也随之改变,则有:

|

(7) |

将式(5)~式(7)代入式(2)~式(4),即可得到内壁不均匀磨损后的套管抗挤强度综合影响系数Hult,然后带入式(1),即可求得不均匀磨损后的套管抗挤强度。

2 有限元计算模型 2.1 基本假设建立组合体模型时做以下基本假设[16]:①固井质量良好,第1、第2胶结面胶结情况良好,不存在微环隙;②在水平井段的套管受力分析中,不考虑轴向拉伸载荷的影响;③水泥环和井壁围岩均为均匀各向同性体;④组合体各层之间紧密连接,无滑动;⑤套管-水泥环-地层都是弹性体。

2.2 模型建立由于页岩气开发采用水平井多级分段压裂技术,页岩气井井眼方向一般沿着最小主应力方向,所以将组合体模型的边界载荷设置为:左、右方向表示最大主应力方向,上、下方向表示垂直主应力方向[17]。根据组合体的几何特征和受力条件,可以将组合体模型简化为轴对称的平面应变模型。建立磨损套管-水泥环-围岩组合体模型,如图 2所示。

|

| 图 2 磨损套管-水泥环-围岩组合体模型 Fig.2 The wear casing-cement sheath-surrounding rock combination body model |

3 实例分析 3.1 计算参数设置

长宁-威远区块页岩气井W1在1 882.7和2 331.5 m出现套管失效,根据测井资料可知,这2处套管内壁均存在较为严重的磨损。以W1井为例进行模拟计算,具体参数如表 1所示。W1井深2 460 m,垂深1 550 m,井底温度80 ℃,压裂液地面温度20 ℃,压裂压力60 MPa,排量8 m3/min,压裂时间4 h,不同级之间压裂间歇时间为8 h。选用P110钢级、壁厚9.17 mm的套管为研究对象。地层最大水平、垂向主应力分别为48和35 MPa。

| 名称 | 内径/mm | 弹性模量/GPa | 泊松比 | 热传导系数/ (W·m-1·℃-1) |

比热容/ (J·kg-1·℃-1) |

密度/ (kg·m-3) |

热膨胀系数/ (10-6℃-1) |

| 套管 | 121.36 | 210 | 0.30 | 45.00 | 461 | 7 800 | 13.0 |

| 水泥环 | 139.70 | 10 | 0.17 | 0.98 | 837 | 3 100 | 11.0 |

| 地层(井眼) | 215.90 | 22 | 0.23 | 1.59 | 1 256 | 2 600 | 10.5 |

3.2 套管抗挤强度分析

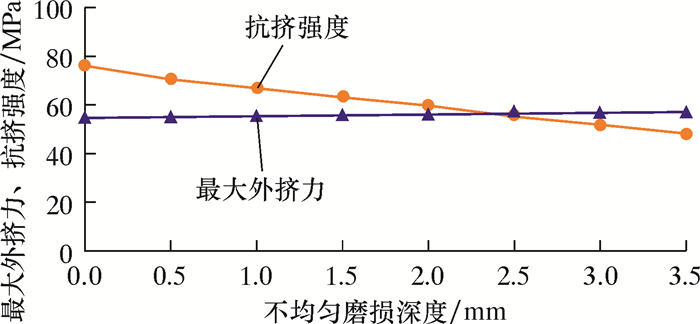

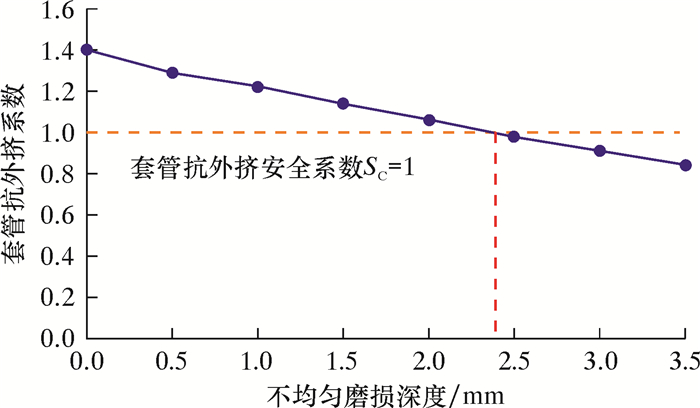

为了更直观地研究套管内壁不均匀磨损对套管外挤力和抗挤强度的影响,模拟计算不考虑热应力的影响,亦不考虑残余应力对套管抗挤强度的影响。采用上述力学参数,利用不均匀磨损后的套管抗挤强度计算模型和ABAQUS有限元模拟软件进行计算,结果如表 2、图 3和图 4所示。

| 不均匀磨损深度/mm | 0.0 | 0.5 | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 3.5 |

| 套管最大外挤力/MPa | 54.66 | 54.68 | 55.06 | 55.44 | 55.59 | 56.69 | 56.65 | 56.95 |

| 套管抗挤强度/MPa | 76.50 | 70.65 | 67.05 | 63.34 | 59.53 | 55.67 | 51.78 | 47.91 |

| 套管抗外挤系数 | 1.40 | 1.29 | 1.22 | 1.14 | 1.06 | 0.98 | 0.91 | 0.84 |

|

| 图 3 套管最大外挤力和抗挤强度随不均匀磨损深度变化曲线 Fig.3 The change of the maximum casing external pressure and collapsing strength with uneven wear depths |

|

| 图 4 套管抗外挤系数随不均匀磨损深度变化曲线 Fig.4 The change of the coefficient of casing collapsing strength with uneven wear depths |

由图 3可知,随着套管内壁不均匀磨损深度的增加,套管最大外挤力缓慢增大,而套管抗挤强度显著降低;套管最大外挤力p和抗挤强度pult与不均匀磨损深度hwear之间均呈线性关系,即有:

|

(8) |

|

(9) |

通过拟合分析可知,套管最大外挤力和抗挤强度与不均匀磨损深度的线性拟合误差均不足5%,拟合效果很好。当不均匀磨损深度为3.5 mm,套管外挤力由54.66 MPa增至56.95 MPa,增幅约4.2%;套管抗挤强度由76.5 MPa降至47.91 MPa,降幅约37.4%。显然,不均匀磨损深度对套管抗挤强度的影响比套管外挤力更大。

由图 4可以看出,当套管外挤力p和抗挤强度pult满足pult < p不等式关系时,套管抗外挤系数小于套管抗外挤安全系数,此时套管有被挤毁的风险。当不均匀磨损深度hwear=2.4 mm,套管抗挤强度由76.5 MPa降低至56.4 MPa,降幅达26%,在非均匀地应力的作用下,套管可能发生变形或损坏。

3.3 套管周向应力分析在非均匀地应力作用下,套管内壁不均匀磨损深度会影响套管内壁周向应力和套管外挤力的分布特征,如图 5和图 6所示。

|

| 图 5 不同不均匀磨损深度下套管内壁应力大小和分布 Fig.5 The magnitudes and directions of casing inner wall stress under different uneven wear depths |

|

| 图 6 不同不均匀磨损深度下套管外挤力大小和分布 Fig.6 The magnitudes and directions of casing external pressure under different uneven wear depths |

由图 5可知,套管在磨损处内壁应力近似呈现“凸”形分布,在最大磨损深度,内壁应力最大;在磨损边缘处,内壁应力最小。随着不均匀磨损深度的增加,最大磨损深度的套管内壁应力逐渐增加,且不均匀磨损深度越大,套管内壁应力增幅越大;未磨损处的套管内壁应力几乎不受磨损深度的影响,即不因存在磨损而应力变大。当内壁不均匀磨损深度达到一定程度后,最大磨损深度处套管内壁应力可能达到套管的屈服强度,导致套管变形或损坏。

由图 6可知,套管在磨损处外挤力近似呈现“凹”形分布,在最大磨损深度,套管外挤力最小;在磨损边缘,套管外挤力最大。随着不均匀磨损深度的增加,最大磨损深度处套管外挤力逐渐减小,而磨损边缘处套管外挤力明显增大。内壁不均匀磨损深度的增加会导致套管的抗挤强度大大降低,当内壁不均匀磨损深度达到一定程度后,磨损边缘处套管外挤力可能超过磨损套管的抗挤强度,导致套管变形或挤毁。

4 结论(1) 针对套管内壁存在不均匀磨损的现状,建立了磨损套管的抗挤强度计算模型,分析了不均匀磨损深度对套管抗挤强度的影响规律。

(2) 建立了套管最大外挤力和套管抗挤强度与不均匀磨损深度之间的线性关系式,随着不均匀磨损深度的增加,套管最大外挤力缓慢增加,而套管抗挤强度显著降低。

(3) 在磨损处套管内壁应力近似呈现“凸”形分布,随着不均匀磨损深度的增加,最大磨损深度处套管内壁应力显著增加,而未磨损处套管内壁应力几乎不受影响;在磨损处套管外挤力近似呈现“凹”形分布,随着不均匀磨损深度的增加,最大磨损深度处套管外挤力逐渐降低,而磨损边缘处套管外挤力显著增加。

(4) 当套管内壁不均匀磨损深度达2.4 mm时,套管抗挤强度降幅达26%,此时套管存在挤毁的风险。

| [1] |

刘港, 赵海军, 马凤山, 等. 断层影响的水平井套管损坏分析与模拟研究[J].

工程地质学报, 2016, 24(增刊1): 1019-1026.

LIU G, ZHAO H J, MA F S, et al. Study of horizontal casing failure caused by fault deformation and movement[J]. Journal of Engineering Geology, 2016, 24(S1): 1019-1026. |

| [2] |

潘涛, 姜歌, 孙王辉. 四川盆地威远地区龙马溪组泥页岩储层非均质性[J].

断块油气田, 2016, 23(4): 423-428.

PAN T, JIANG G, SUN W H. Shale reservoir heterogeneity of Longmaxi Formation, Weiyuan Area, Sichuan Basin[J]. Fault-Block Oil & Gas Field, 2016, 23(4): 423-428. |

| [3] |

田中兰, 石林, 乔磊. 页岩气水平井井筒完整性问题及对策[J].

天然气工业, 2015, 35(9): 70-76.

TIAN Z L, SHI L, QIAO L. Research of and countermeasure for wellbore integrity of shale gas horizontal well[J]. Natural Gas Industry, 2015, 35(9): 70-76. |

| [4] |

戴强. 页岩气井完井改造期间生产套管损坏原因初探[J].

钻采工艺, 2015, 38(3): 22-25.

DAI Q. Analysis of production casing damage reasons during testing and completion of shale gas well[J]. Drilling & Production Technology, 2015, 38(3): 22-25. |

| [5] |

蒋可. 长宁威远区块页岩气水平井固井质量对套管损坏的影响研究[D]. 成都: 西南石油大学, 2016. JIANG K. Study on the effect of theshalegashorizontalwell cementing quality on casing damage in Changning Weiyuan block[D]. Chengdu: Southwest Petroleum University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10615-1017038088.htm |

| [6] |

李斌, 杨智春, 高智海. 非均匀外压下含磨损缺陷套管的挤毁极限载荷分析[J].

西北工业大学学报, 2002, 20(4): 659-662.

LI B, YANG Z C, GAO Z H. On calculating critical collapse load of petroleum casing with both wear and non-uniformity in pressure considered[J]. Journal of Northwestern Polytechnical University, 2002, 20(4): 659-662. |

| [7] |

李军, 柳贡慧. 非均匀地应力条件下磨损位置对套管应力的影响研究[J].

天然气工业, 2006, 26(7): 77-78, 90.

LI J, LIU G H. Effects of wear location on casing stress under nonuniform in-situ stress condition[J]. Natural Gas Industry, 2006, 26(7): 77-78, 90. |

| [8] |

关舒伟, 李春福, 李学艺, 等. 非均匀外挤压力作用下内径偏磨套管的应力分析[J].

石油钻探技术, 2009, 37(2): 38-40.

GUAN S W, LI C F, LI X Y, et al. Stress analysis of worn casing under heterogeneous external pressure[J]. Petroleum Drilling Techniques, 2009, 37(2): 38-40. |

| [9] |

董小钧, 杨作峰, 何文涛. 套管磨损研究进展[J].

石油矿场机械, 2008, 37(4): 32-36.

DONG X J, YANG Z F, HE W T. Study and development of casing wear[J]. Oil Field Equipment, 2008, 37(4): 32-36. |

| [10] |

王小增, 窦益华, 杨久红. 偏心磨损套管应力分布的双极坐标解答[J].

石油钻探技术, 2006, 34(2): 18-21.

WANG X Z, DOU Y H, YANG J H. An analysis for the stress of eccentric worn casing with bipolar coordinates[J]. Petroleum Drilling Techniques, 2006, 34(2): 18-21. |

| [11] |

窦益华, 张福祥, 王维君, 等. 井下套管磨损深度及剩余强度分析[J].

石油钻采工艺, 2007, 29(4): 36-39.

DOU Y H, ZHANG F X, WANG W J, et al. Analysis on wear depth and residual strength of downhole casing[J]. Oil Drilling & Production Technology, 2007, 29(4): 36-39. |

| [12] |

王小增, 杨久红, 窦益华. 套管磨损后剩余壁厚及剩余强度分析[J].

石油钻探技术, 2008, 36(2): 14-17.

WANG X Z, YANG J H, DOU Y H. Analysis of casing remaining thickness and residual strength after wearing[J]. Petroleum Drilling Techniques, 2008, 36(2): 14-17. |

| [13] |

魏玲, 林元华, 杜仁德, 等. 月牙形磨损缺陷套管的抗内压强度研究[J].

机械科学与技术, 2010, 29(4): 476-479.

WEI L, LIN Y H, DU R D, et al. Burst strength research of crescent-shaped wear casing[J]. Mechanical Science and Technology for Aerospace Engineering, 2010, 29(4): 476-479. |

| [14] |

闫相祯, 张殿锋, 杨秀娟, 等. 表面缺陷深度对套管强度影响规律数值模拟研究[J].

石油矿场机械, 2009, 38(1): 1-4.

YAN X Z, ZHANG D F, YANG X J, et al. Study on strength reduction of casing with surface defects[J]. Oil Field Equipment, 2009, 38(11): 1-4. DOI: 10.3969/j.issn.1001-3482.2009.11.001 |

| [15] |

饶富培, 付建红, 张智, 等. 非均匀套管磨损对套管强度的影响[J].

天然气工业, 2009, 29(8): 63-65.

RAO F P, FU J H, ZHANG Z, et al. The effects of non-uniform casing wear on casing strength[J]. Natural Gas Industry, 2009, 29(8): 63-65. |

| [16] |

李军, 陈勉, 柳贡慧, 等. 套管、水泥环及井壁围岩组合体的弹塑性分析[J].

石油学报, 2005, 26(6): 99-103.

LI J, CHEN M, LIU G H, et al. Elastic-plastic analysis of casing-concrete sheath-rock combination[J]. Acta Petrolei Sinica, 2005, 26(6): 99-103. DOI: 10.7623/syxb200506023 |

| [17] |

蒋可, 李黔, 陈远林, 等. 页岩气水平井固井质量对套管损坏的影响[J].

天然气工业, 2015, 35(12): 77-82.

JIANG K, LI Q, CHEN Y L, et al. Influence of cementing quality on casing failures in horizontal shale gas wells[J]. Natural Gas Industry, 2015, 35(12): 77-82. DOI: 10.3787/j.issn.1000-0976.2015.12.012 |