2. 胜利石油工程公司测井公司

2. Logging Company, Shengli Petroleum Engineering Ltd

0 引言

胜利石油工程公司钻井工艺研究院自主研发的基于捷联式稳定平台的导向工具已经完成了数十口井的现场试验及工程化应用,并取得了不错的效果[1-3]。但是,在应用过程中会出现造斜或纠斜效果不明显的问题,现场无法判断是地层原因还是工具自身故障所致[4]。该导向工具由稳定平台和执行机构组成,目前工具上井前的测试方式主要是对导向工具的稳定平台进行功能性调试[5],缺乏在流体环境下验证整个工具的工作性能以及执行机构的盘阀密封、翼肋推靠等力学性能。为了测试工具下井前能否正常工作,降低下井后造斜率低或纠斜效果不明显的概率,设计并研制了调制式导向工具流体测试台架[6]。该流体测试台架采用地面模拟井下环境的试验方法,在工具旋转过程中,通过测试执行机构翼肋推靠力的大小、执行机构处流量的大小和钻井液流量与压力等参数来分析稳定平台的控制转换效果和执行机构的力学性能情况,以达到检验工具工作状态及造斜能力的目的。

1 结构及特点为了尽可能地模拟导向工具在井下的工作环境和状态,要求流体测试台架具备如下条件:①排量要求。允许大流量流体通过,同时有一定的承压要求。②动态旋转。能够驱动工具旋转,确保相对旋转处密封要满足流量与压力的要求。③参数测量。能够实时检测执行机构的工作状态。

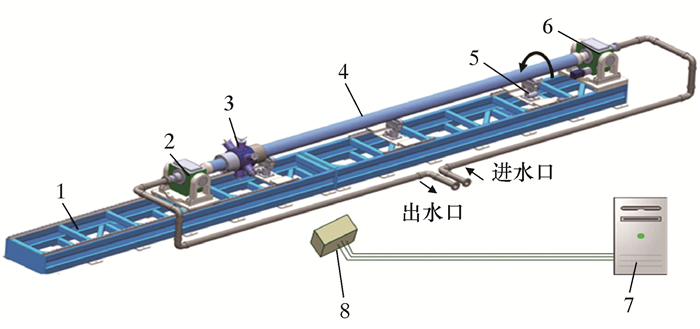

考虑到安全和结构尺寸问题,采用导向工具水平放置的方法设计台架,台架结构如图 1所示。该测试台架主要由底座、柔性旋转支撑、推靠力测量装置、柔性浮动支撑、旋转驱动装置、数据采集系统和控制系统等组成。该台架的特点是:测试台架两端与导向工具两端连接,再分别通过水龙带与泵房管路进行连接,建立模拟钻井液循环系统。通过测试台架进水口端的电动机驱动导向工具,实现工具的旋转功能。通过台架两端的压力传感器、位置编码器以及推靠力测量装置的力传感器,实现对进出口压力、转角和各个翼肋推靠力的测量。

|

| 图 1 流体测试台架示意图 Fig.1 Schematic diagram of fluid test bench 1—底座;2—柔性旋转支撑;3—推靠力测量装置;4—导向工具;5—柔性浮动支撑;6—旋转驱动装置;7—控制系统;8—数据采集系统。 |

2 机械结构设计

研制的流体测试台架可满足转速最高30 r/min,流体压力最大6 MPa,翼肋推靠力20 kN,执行机构处溢出钻井液小于泵流量的2%,以及ø311.15 mm(12¼ in)和ø215.90 mm(8½ in)2种规格的导向工具的使用要求。

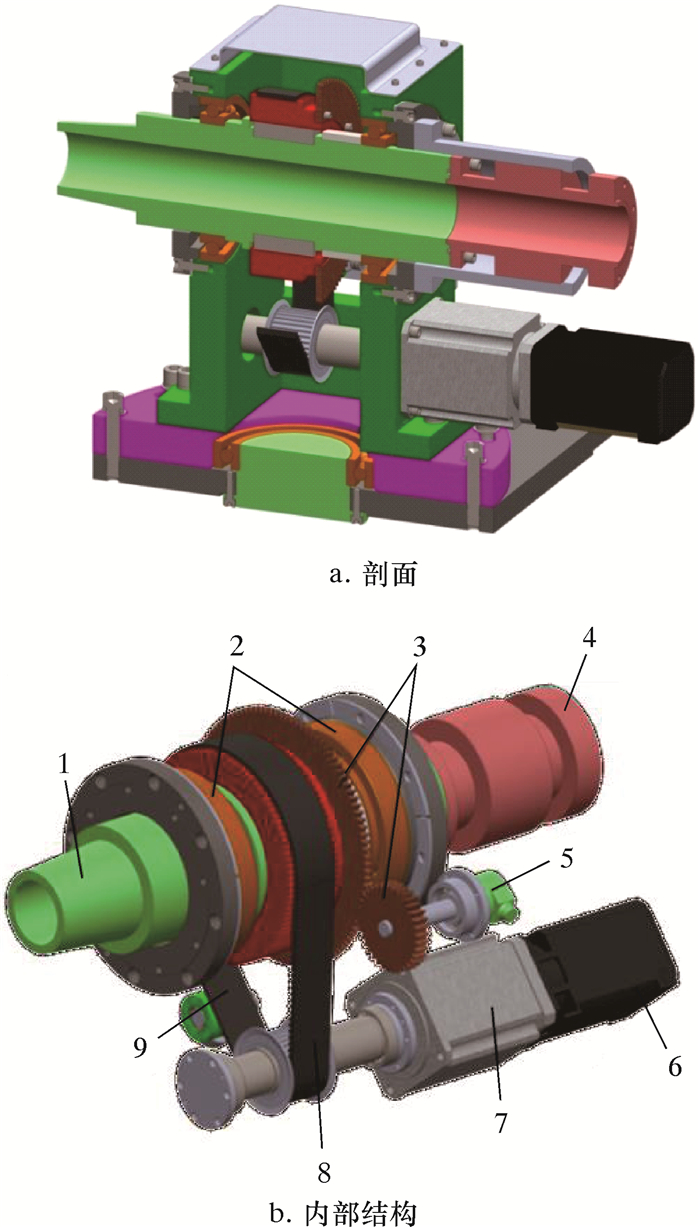

2.1 旋转驱动装置旋转驱动装置固定安装在底座一端,一方面实现导向工具的支撑,另一方面驱动工具旋转。其主要由电机、减速机、同步带传动系统、同步带张紧装置、旋转角度测量齿轮传动系统和中空驱动轴等组成,剖面图及内部结构如图 2所示。根据设计要求,该驱动装置输出转速30 r/min,输出转矩500 N·m。采用齿轮传动系统测量工具的旋转角度,一方面实现了非同轴情况下的实时角度测量,另一方面提高了测量精度。齿轮减速比3:1,测量精度提高了3倍。

|

| 图 2 旋转驱动装置剖面图及内部结构示意图 Fig.2 Profile and internal structure diagram of the rotary drive mechanism 1—垂钻接头;2—支撑轴承;3—齿轮传动系统;4—动密封旋转接头;5—编码器;6—伺服电机;7—减速机;8—同步带传动系统;9—同步带张紧装置。 |

2.2 推靠力测量装置

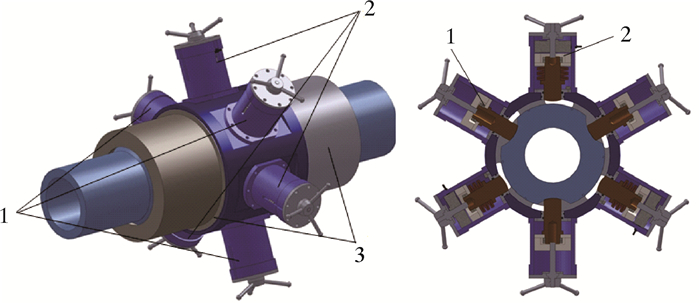

推靠力测量装置用以测量执行机构翼肋处推靠力的大小,主要包括推靠力检测装置、推靠力检测锁紧装置和挡水罩等部件,其模型如图 3所示。

|

| 图 3 推靠力测量装置模型 Fig.3 Push force measurement device model 1—推靠力检测锁紧装置;2—推靠力检测装置;3—挡水罩。 |

根据需求需要将3个高精度压力传感器分别布置在执行机构的3个翼肋处,当导向工具旋转时,3个翼肋相继推出并压到力传感器上,由传感器实时测量出每个翼肋处的推靠力。同时需要布置3个推靠力检测锁紧装置,在推靠力测量装置旋转且翼肋推出时,确保推靠力检测装置相对于导向工具本体固定。

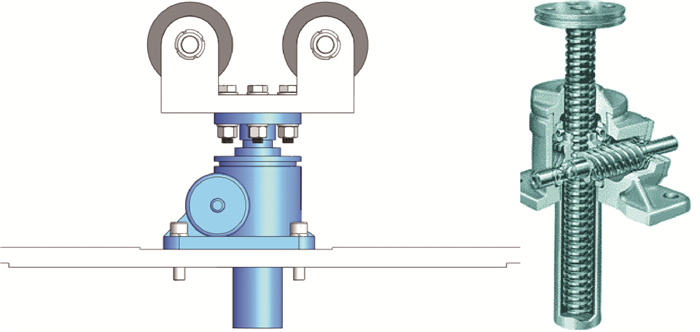

2.3 柔性浮动支撑柔性浮动支撑的作用有2点,一是为了辅助拆装导向工具,二是为了减小细长杆系统的悬垂变形。在流体测试旋转驱动装置上布置3个柔性浮动支撑机构,可满足细长工具的支撑。该机构采用螺旋升降机实现浮动高度的调整,2个尼龙滚轮作为滚动支撑,同时用于工具的辅助安装。柔性浮动支撑如图 4所示。

|

| 图 4 柔性浮动支撑示意图 Fig.4 The flexible floating support diagram |

3 有限元分析 3.1 刚度分析

刚度设计对了解台架的承载能力、振动频率及振幅大小等都有重要意义。基于有限单元法的思想[7],主要采用四面体单元对整机模型连续的弹性体进行单元划分,并在节点上相互连接。模型共有12个节点位移分量,即12个自由度。通过虚功原理即可推导出四面体单元的刚度矩阵,采用ANSYS中Mesh工具对简化模型进行自适应网格划分,其中小尺寸几何体网格密集,大尺寸几何体网格稀疏,共划分为108 158个单元、248 560个节点。图 5为静力学分析结果。通过静力学分析得知,在有辅助支撑的情况下,导向工具悬垂变形约94 μm。因此,在测试过程中,辅助支撑非常重要。

|

| 图 5 静态变形 Fig.5 Static deformation |

3.2 强度分析

强度设计的目的是保证结构安全,不能超过其自身负载承受的能力。选择工程上经常用到的最大Von Mises原理,即当材料的应力大于等于其自身的屈服强度时,材料就会发生破坏。仿真平台选用ANSYS软件,对模型施加必要的材料属性和边界条件即可进行强度分析[8]。通过分析得到,流体测试台架的最大应力为44.278 MPa,远小于所选钢材的屈服强度和剪切强度,由此可知各个结构件均安全。整个设备的应变云图如图 6所示。

|

| 图 6 应变云图 Fig.6 Strain distribution |

4 测控系统设计

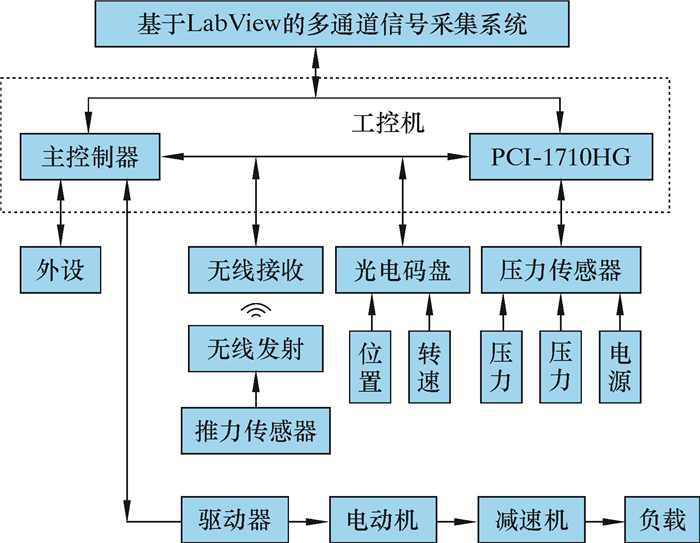

基于虚拟仪器的设计思想,利用计算机丰富的软硬件资源和强大的软件处理能力,将流体测试台架设计为在一定硬件电路基础之上的软件功能模块化系统。其工作原理是:首先通过传感器检测相关信号,经调理后由串行通信方式传输到上位机,上位机以LabView为软件开发工具[9],设计基于Windows操作系统的人机交互界面,实现导向工具试验时的推靠力、转角、进水口压力和出水口压力等信号的实时处理,以及驱动导向工具的旋转等功能,其控制框图如图 7所示。

|

| 图 7 测控系统组成框图 Fig.7 Block diagram of the measurement and control system |

4.1 无线信号发射与接收设计

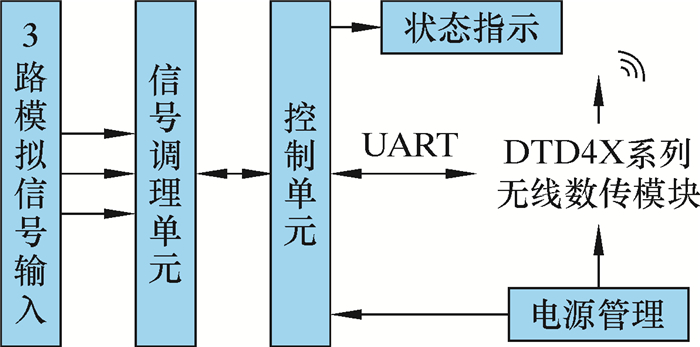

由于推靠力测量传感器安装在执行机构上,并随之一起旋转,若采用电缆为传感器供电及传送信号,则电缆将会出现缠绕,导致电缆损坏。为了解决该问题,系统采用无线信息传输的方法实现,即将传感器、变送器及无线发射模块安装到推靠力测量装置上,随装置一起旋转。如图 8所示,无线发射模块负责将3路推力信号打包处理,通过无线方式传输至无线接收模块,无线接收模块再将信号通过RS232接口传输至上位机中进行处理。无线信号发射接收装置采用智能控制器管理,与DTD4X系列无线数传模块结合实现无线遥测遥控[10]。

|

| 图 8 无线通信示意图 Fig.8 Wireless communication diagram |

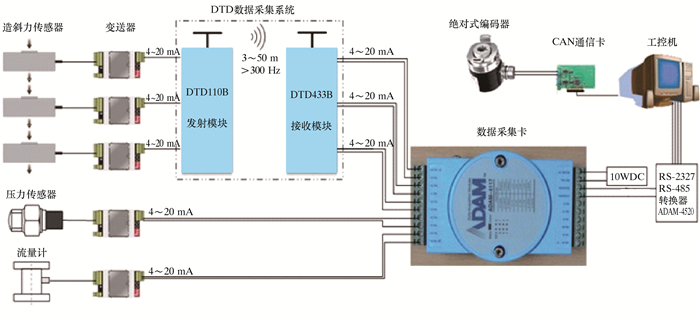

4.2 信号采集处理设计

信号采集处理模块由于需要多参数测量,故采用多传感信息实时采集技术。传感器组包括力传感器、压力传感器和光电编码器。3路力传感器测量执行机构的推靠力大小,2路压力传感器测量测试台架进出口处的压力大小,1路光电编码器测量导向工具的转角。3路调理好的推靠力信号经无线发射模块打包处理,通过无线电的方式传输至无线接收模块,无线接收模块再传给数据采集卡;2路压力信号和1路位置信号通过有线方式传输至数据采集卡;数据采集卡对6路信号进行采集,最后通过RS232接口传输至上位机进行计算和显示等处理,信号采集示意图如9所示。

|

| 图 9 信号采集示意图 Fig.9 Schematic diagram of signal acquisition |

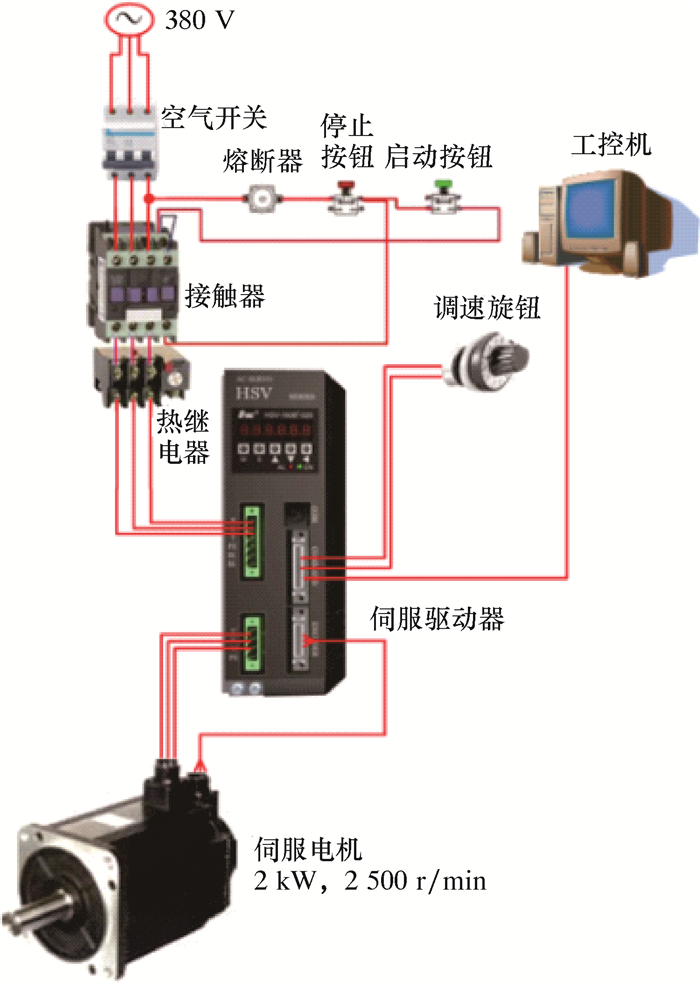

4.3 电机控制设计

测试台架通过电机控制完成待测导向工具的旋转测试,主要包括电机启动、停止、调速和换向等功能[11]。因对位置精度要求不高,控制方法采用模拟量转速控制,控制信息在上位机中实时显示。电机控制原理如图 10所示。

|

| 图 10 电机控制原理 Fig.10 Schematic diagram of motor control |

4.4 软件设计

运用LabView完成多路多类型数据的采集及数据处理,实现推靠力、转角和压力信号的实时采集、显示和保存等功能。采集的信号包括模拟量信号和串口数字信号。模拟量信号采集主要针对转角的检测,对采集卡进行操作,采用其驱动程序,调用其控制函数库实现模拟量的高速采集;而串口数字信号采集主要针对测试台架进、出口的压力信号及3通道推靠力信号的检测,根据某公司提供的VISA总线I/O接口,实现对串口数据的读取分析与处理。程序中通过采用多线程技术,实现了有较高实时性要求的数据采集与程序其他功能在时间上的相互独立,避免它们在实践上可能产生的冲突,提高了数据采集的稳定性。循环之间的数据传递及线程间的数据传递,由局部变量、全局变量、共享变量和队列等方式实现。循环之间的同步即线程之间的同步,由同步技术来实现。

5 现场测试对调制式导向工具工作状态进行现场测试[12]。测试条件如下:工具静止时,稳定平台控制盘阀1.6 r/min旋转;工具正转时,稳定平台工具面指向正上方;工具反转时,稳定平台控制盘阀以40、80和120 r/min 3个区间高速转动,每个区间运行时间1 min。试验中采用排量为22、24、26、28和30 L/s进行测试。

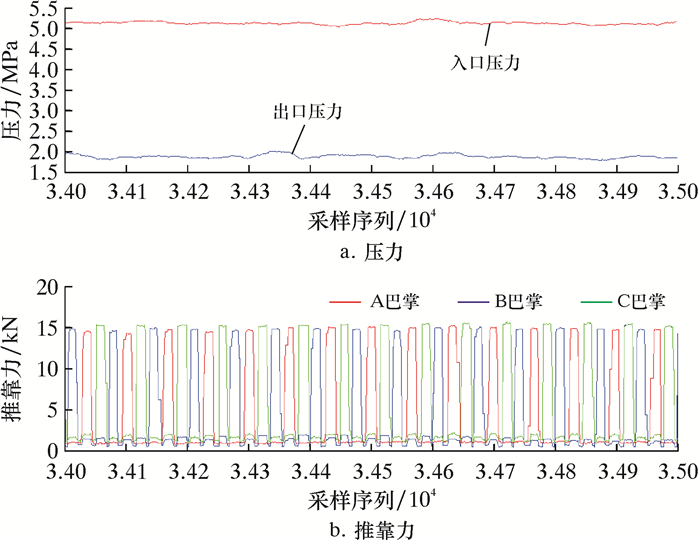

泵流量30 L/s,执行机构盘阀转速在40 r/min条件下的测试结果如图 11所示。此时入口压力约5.2 MPa,出口压力约1.9 MPa;翼肋A、B、C分别对应图中红、蓝、绿曲线,可见翼肋A、B、C处出现周期性的推力,且各翼肋推出切换明显。

|

| 图 11 盘阀40 r/min时的测试结果 Fig.11 The test result while disc valve rotating at 40 r/min |

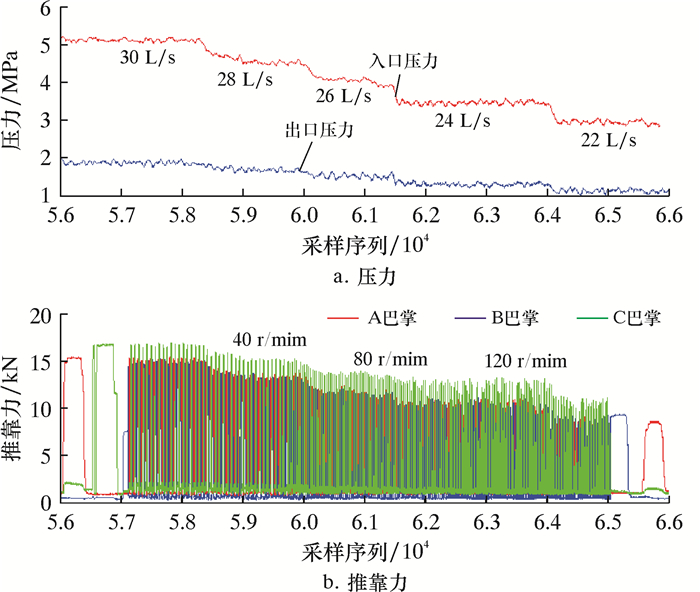

钻井液排量从30 L/s开始,以每2 L/s的排量递减至22 L/s,执行机构盘阀在40、80和120 r/min的转速条件下各翼肋的测试结果如图 12所示。由图可看出,在不同转速下工具均能完成很好的推力切换,同时排量降低时,进、出口压力及推靠力均依次降低;泵排量到22 L/s时,工具仍工作正常,泵流量每降低2 L/s,进口压力约降低0.5 MPa,推靠力约降低1.6 kN。

|

| 图 12 不同排量不同转速时的测试结果 Fig.12 The test result at different RPM and different displacements |

综上,全闭合时翼肋不漏水,执行机构盘阀处密封较好;在不同转速时,翼肋A、B、C处导流孔相继打开、关闭,同时仅有一个开通,由此可知控制转换正确;导流孔导通后推力响应速度快,每个翼肋推力达到15 kN以上,关闭时回到2 kN以下;当排量每变化2 L/s时,翼肋推靠力变化约1.6 kN,由此可见该工具的控制模式转换、推靠力大小、动作响应速度和盘阀密封情况良好,可以下井使用。测试结果表明:该流体测试台架能够检测导向工具的工作状态,降低仪器下井前的故障率,节省成本。

6 结论(1) 研制的地面流体测试台架能够使钻井液在钻铤内流动,并且具有驱动导向工具连续旋转的能力。

(2) 采用多通道信号实时采集技术和多路传感信号无线发射及接收技术实现了动态推靠力测量、转角测量及压力测量,并且构建了流体测试分析软件系统,实现了数据的实时处理、显示和保存功能。

(3) 现场试验结果表明:地面流体测试台架设计合理,能够检验调制式导向工具的各项功能指标,为工具的改进及下井前工具运行状态的确定提供了可靠的数据基础。

| [1] |

孙峰, 陈威, 王义峰. ø311 mm自动垂直钻井系统在宣页1井的应用[J].

石油机械, 2011, 39(4): 31-32, 52.

SUN F, CHEN W, WANG Y F. The application of the ø311 mm automatic vertical drilling system in No.1 well of Xuanye[J]. China Petroleum Machinery, 2011, 39(4): 31-32, 52. |

| [2] |

孙峰, 吕官云, 马清明. 捷联式自动垂直钻井系统[J].

石油学报, 2011, 32(2): 360-363.

SUN F, LÜ G Y, MA Q M. A strap-down automatic vertical drilling system[J]. Acta Petrolei Sinica, 2011, 32(2): 360-363. DOI: 10.7623/syxb201102029 |

| [3] |

张敏, 刘明国, 兰凯, 等. 焦石坝页岩气水平井钻井提速工具应用[J].

钻采工艺, 2016, 39(1): 6-9.

ZHANG M, LIU M G, LAN K, et al. Application of drilling tools to improve rop of shale gas well in Jiaoshiba block[J]. Drilling & Production Technology, 2016, 39(1): 6-9. |

| [4] |

吕官云, 孙峰. 捷联式自动垂直钻井系统井斜方位动态测量算法研究与应用[J].

测井技术, 2011, 35(1): 93-97.

LV G Y, SUN F. Dynamical measurement algorithm and application of inclination and azimuth in strap-down automatic vertical drilling system[J]. Well Logging Technology, 2011, 35(1): 93-97. |

| [5] |

孙峰, 陈威, 王义峰. 旋转导向钻井系统稳定平台测试台架设计[J].

石油机械, 2010, 38(11): 36-38.

SUN F, CHEN W, WANG Y F. Design of the test bench of the stable platform for the rotary steerable drilling system[J]. China Petroleum Machinery, 2010, 38(11): 36-38. |

| [6] |

章发明, 王智明, 王东, 等. 随钻仪器和定向工具实钻及循环试验系统的研制[J].

石油机械, 2016, 44(3): 30-33.

ZHANG F M, WANG Z M, WANG D, et al. Development of drilling and circulation test system for LWD and directional drilling tool[J]. China Petroleum Machinery, 2016, 44(3): 30-33. |

| [7] |

胡于进, 王璋奇.

有限元分析及应用[M]. 北京: 清华大学出版社, 2009.

HU Y J, WANG Z Q. Finite element analysis and applications[M]. Beijing: Tsinghua University Press, 2009. |

| [8] |

陈明祥.

弹塑性力学[M]. 北京: 科学出版社, 2010.

CHEN M X. Elasticity and plasticity[M]. Beijing: Science Press, 2010. |

| [9] |

章佳荣, 王璨, 赵国宇.

精通LabView虚拟仪器程序设计与案例实现[M]. 北京: 人民邮电出版社, 2013.

ZHANG J R, WANG C, ZHAO G Y. Master LabView virtual instrument program design and case realization[M]. Beijing: Posts & Telecom Press, 2013. |

| [10] |

梁燕, 卢益民. 基于DTD340V数传电台的数采无线传输系统的设计[J].

工业控制计算机, 2006, 19(3): 5-6, 8.

LIANG Y, LU Y M. Design of wireless transmission system based on DTD340V digital radio[J]. Industrial Personal Computer, 2006, 19(3): 5-6, 8. |

| [11] |

寇宝泉, 程树康.

交流伺服电机及其控制[M]. 北京: 机械工业出版社, 2008.

KOU B Q, CHENG S K. AC servo motor and its control[M]. Beijing: China Machine Press, 2008. |

| [12] |

程善平, 陈江林, 曾右华, 等. Xceed旋转导向工具在塔里木油田某井的应用效果分析[J].

钻采工艺, 2016, 39(3): 110-112.

CHENG S P, CHEN J L, ZENG Y H, et al. Application effect analysis of Xceed rotating guide tool in a well in Tarim Oilfield[J]. Drilling & Production Technology, 2016, 39(3): 110-112. |