0 引言

据统计,套损问题不仅给大庆油田造成近百亿元的经济损失[1],而且套损井还会造成注采系统不完善和产量递减速度加快等后果,严重影响了油田的进一步发展。

剪切套损问题由来已久,其原因有储层压实[2-3]和储层沿天然裂缝滑移[4-6]等。现有的研究认为:岩石的摩擦角与岩石的结构和胶结力有关,当岩石中存在孔隙且充满具有压力的流体时,岩石的摩擦角将明显减小;当孔隙压力随注水压力升高且与地层垂向压力相等时,岩石的摩擦角将变为0;且随着岩层中孔隙压力的升高,岩石的剪切强度随孔隙压力的升高而降低[1]。闫相帧等[7-9]根据弹塑性力学理论,将套管的受力简化为二维平面应变问题,建立力学模型,然后利用数学模型求解和数值模拟,得到造成套损的影响因素。Z.G.YUAN和高利军等[10-11]根据Mohr-Coulomb准则,建立了空间三维计算模型,通过数值模拟得到注水压力和岩层材料参数等因素对套损变形程度的影响。

以上研究主要是针对在套管发生失稳损坏后,外载荷对套管强度的影响。笔者基于ABAQUS有限元软件建立模拟剪切套损的地层-水泥环-套管三维模型,模拟了随着注水强度的增加套管发生剪切损坏的过程,最后针对套管发生失稳损坏前,分析了孔隙压力、注水时间、页岩层材料参数和套管材料等因素对套管应力和应变的影响规律。研究结果对预测套管失稳损坏和对指导油田注水工作具有实际指导意义。

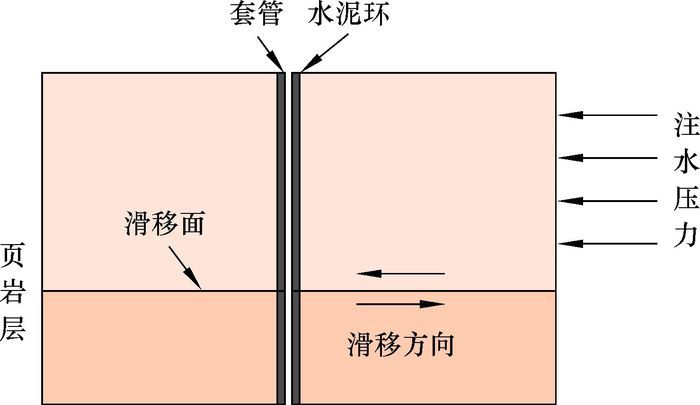

1 标准层进水滑移数学模型大庆油田嫩二段标准层为大段的黑色、灰黑色泥岩和页岩,底部夹油页岩。剪切套损的机理如图 1所示。由于页岩属于非均质岩体,含有丰富的结构面,且岩体剪切强度主要由结构面所决定,为了描述页岩层理面进水节理对储层抗剪能力的影响,页岩采用各向异性的节理材料模型[12]。节理材料力学行为的描述将节理面与岩体材料分别定义,其中节理材料节理体系的塑性行为表示为:

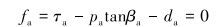

|

| 图 1 剪切套损示意图 Fig.1 Schematic diagram of casing shear |

|

(1) |

式中:βa为节理体系内摩擦角,da为节理体系黏聚力,τa为节理面上的剪应力,pa是作用在节理面上的法向压应力。

除节理体系外,节理材料模型还包括了标准层页岩本体材料的破坏。页岩本体材料的弹塑性行为采用线性Drucker-Prager破坏准则进行描述,具体如下:

|

(2) |

式中:q为等效Mises偏应力;p为等效压应力;βb为岩块材料的摩擦角;db为岩块材料的黏聚力。

在注水开发区块,由于水泥环封隔失效或者注水层憋压容易导致注入水进入到标准层页岩内,会形成高压侵水区域。侵水区域一方面降低页岩层垂向压力,另一方面水化作用使页岩的层理面剪切强度降低,双重作用下导致页岩层发生滑移而引发套管损坏。

2 地层剪切滑移诱发套损力学模型 2.1 剪切套损力学模型选取标准层位为研究对象,在考虑储层岩体流固耦合的基础上,建立套管-水泥环-地层的三维流固耦合力学模型,根据小层解释曲线,设置岩体为泥岩-页岩-泥岩互层结构,力学模型见图 2。

|

| 图 2 套管-水泥环-地层力学模型 Fig.2 Mechanical model of casing-cement sheath-formation |

考虑到几何结构和载荷的对称性,且在固井良好的情况下,取上述力学模型的1/2作为计算模型,并在对称面上施加对称边界条件。其中套管内径124.3 mm,外径139.7 mm,水泥环内径139.7 mm,外径180.0 mm,地层尺寸为2.5 m×5.0 m×5.0 m的长方体,页岩层厚度为1.0 m,上、下泥岩厚度均为2.0 m,地层倾角为4°。

储层岩石在地下受到上覆岩石的压力作用和岩石自重的作用。套管内部受采出液压力的作用,在地层上、下表面及周面上施加初始渗透压力;在底面施加X、Y、Z方向的位移约束;外表面施加X和Y方向的位移约束,以模拟周围地层岩石对模型的横向约束作用。

在计算过程中,套管变形由标准层变形引起,为了准确模拟标准层进水后的变形状态,在模拟套管变形时分2步计算:第1步施加固井工艺引起的套管内应力及地层赋存应力场;模拟套管-水泥环-地层的初始地应力场。第2步,施加注水压力边界条件,模拟注水过程[13]。根据注水强度及注水时间获得套管变形规律,为套损判定提供依据。

2.2 数值模型的验证选取标准层中ZJ3-21井为例进行计算,建立如上所述数值模型。岩石力学参数及岩层内的地应力计算数据由测井解释数据获得,具体参数见表 1。

| 井段/m | 深度/m | 最大/最小水平地应力/MPa | 垂向地应力/MPa | 岩石密度/(g·cm-3) | 泊松比 | 弹性模量/GPa | 剪切模量/GPa |

| 736~737 | 736 | 19.4/15.4 | 15.4 | 2.1 | 0.35 | 7.4 | 2.7 |

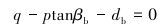

对ZJ3-21井的套管变形进行了跟踪测试,发现2次套损的时间间隔为64个月,因此选取载荷作用时间为64个月。标准层进水64个月后套管在X、Y、Z 3个方向上的变形见图 3。由图可以看出,套管在标准层位置发生了剪切变形,在水平X方向最大位移量为14.89 mm。该井套管第1次修复后通径118 mm,第2次变形检测的通径为102 mm,与套管水平变形量16 mm相比,计算结果与测试结果的误差仅为6.9%,证明了分析方法的可行性。

|

| 图 3 模拟注水64月后套管位移变化 Fig.3 Simulation of casing displacement after 64 months of water flooding |

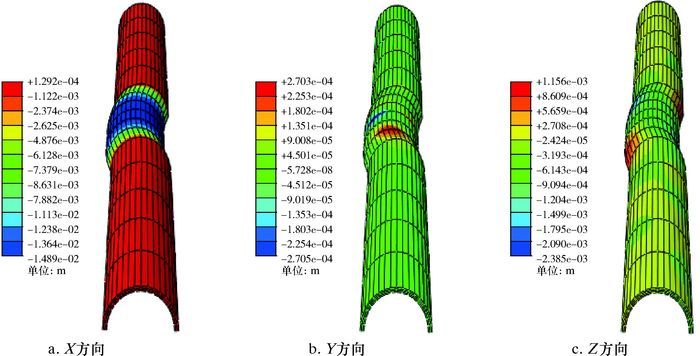

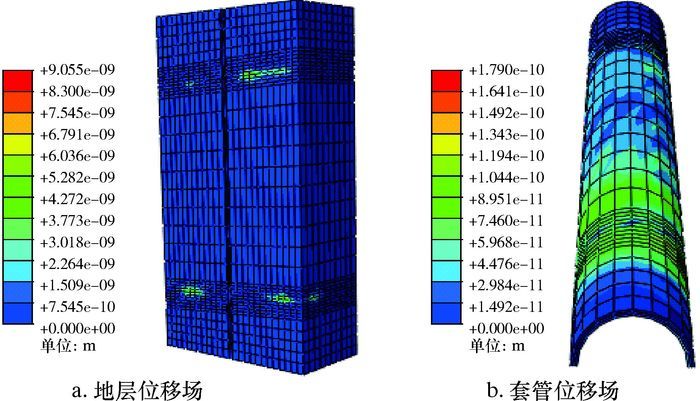

图 4为平衡地应力后套管及地层的位移云图。由图可见,在平衡初始地应力场后,地层的最大位移为9.055×10-9 m,套管的最大位移为1.790×10-10 m,说明计算模型施加的边界条件合理。

|

| 图 4 平衡地应力后地层和套管的位移场 Fig.4 Displacement field of formation and casing after balancing formation stress |

3 套管变形的影响因素分析 3.1 套管不同钢级对套损的影响

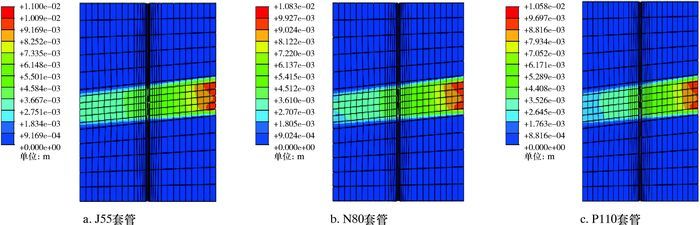

选取3种钢级的套管[14]:J55、N80和P110。查阅套管性能手册可知,3种套管的最低屈服强度σ分别为378、552和789 MPa。分别计算3种钢级套管载荷在19个月内从26.00 MPa线性增长到47.92 MPa的变形情况,得到套管水平位移和水平塑性应变,结果如图 5所示。由图可知,在相同外载荷条件下,J55、N80和P110套管开始发生塑性应变对应的时间分别为10.0个月、11.4个月和16.5个月,在第19.0个月时水平位移分别为4.65、4.47和4.24 mm。由此可见,套管的屈服强度越高,套管发生塑性变形的时间越晚,越不容易发生变形;3种强度套管在发生塑性变形前的水平位移随着套管强度的增加,水平位移逐渐变小,但差别较小。

|

| 图 5 套管塑性应变和水平位移 Fig.5 Plastic strain and horizontal displacement of the casing |

图 6为套管塑性变形前的位移云图。由图可以看出,套管的强度越大,套管发生的位移量越小,且套管位移量与临近地层的位移一致,这说明套管损坏由地层的变形引起。因此,增大套管的强度在一定程度上可减小套管的位移,但其效果十分有限。

|

| 图 6 模型整体位移云图 Fig.6 Overall displacement of the model |

3.2 注水时间对套损的影响

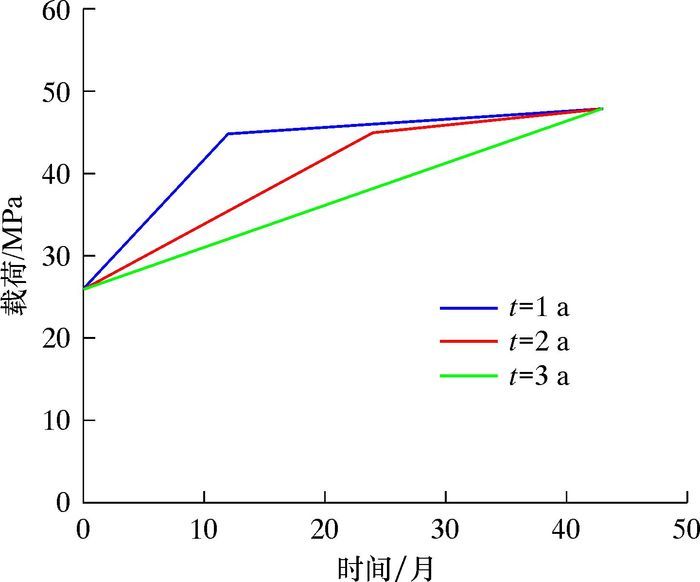

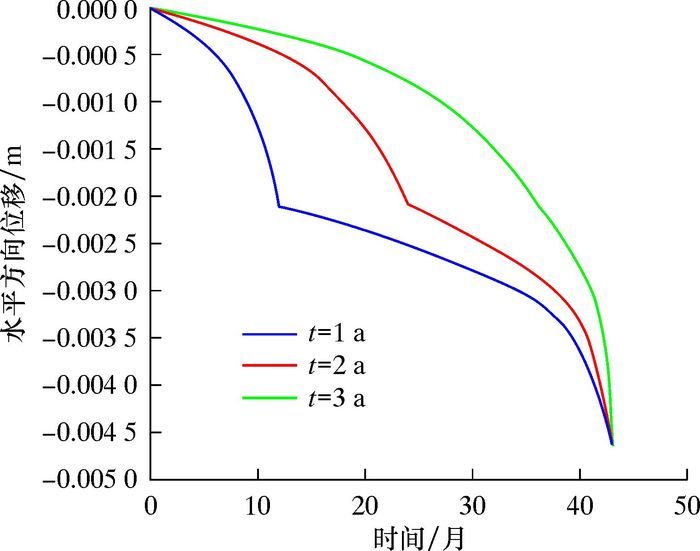

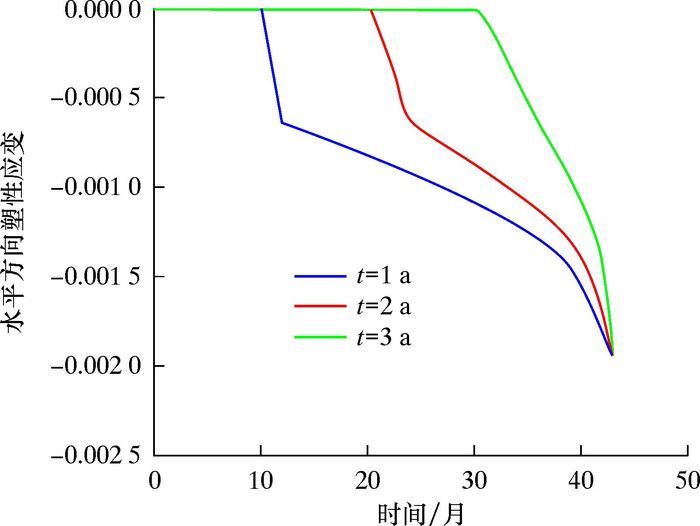

在其他条件不变的情况下,以注水增压时间t分别为1、2和3 a进行分析,加载曲线如图 7所示,计算结果如图 8和图 9所示。

|

| 图 7 不同时间加载曲线 Fig.7 The loads at different times |

|

| 图 8 不同时间加载套管水平位移曲线 Fig.8 The casing horizontal displacement under different loads at different times |

|

| 图 9 不同加载时间套管塑性应变 Fig.9 The casing plastic strain under different loads at different times |

由图 7~图 9可看出,相同载荷不同加载时间下,套管的应变速率不同,加载时间越快,套管越早发生塑性应变。注水加载为1、2和3 a时,套管发生塑性应变的时间点分别为10个月、20个月和30个月。不同加载速率,相同作用载荷,加载速率与套管位移变形速率呈正相关,但套管发生变形的水平方向的最终位移值相同。因此,套管最终的变形量受到载荷作用时间和载荷作用速率的影响,放慢注水速度可有效延缓套管的变形速度。套管进入塑性状态后,延长套管外载荷作用时间,套管的水平位移呈线性增大。高压注水载荷增加速率以及载荷作用时间对套管塑性变形影响较大。

3.3 不同载荷对套损的影响在其他条件不变的情况下,选取注水时间为1 a,相应载荷F分别从26 MPa线性增长到43、48和53 MPa进行对比,套管的水平位移和塑性应变曲线见图 10。

|

| 图 10 不同载荷下套管的位移和塑性应变曲线 Fig.10 Displacement and plastic strain of the casing under different loads |

由图 10可见,载荷为43、48和53 MPa时,套管发生塑性应变的时间点分别为17、10和8个月。在相同时间下,作用载荷越大,套管水平方向位移就越大。由此可见,载荷越大,套管越易发生塑性应变,套管的位移也越大,当载荷处于较低水平时,套管的变形程度也较小。因此,保持注水压力在合理的范围内,将有效防止套管的剪切变形。

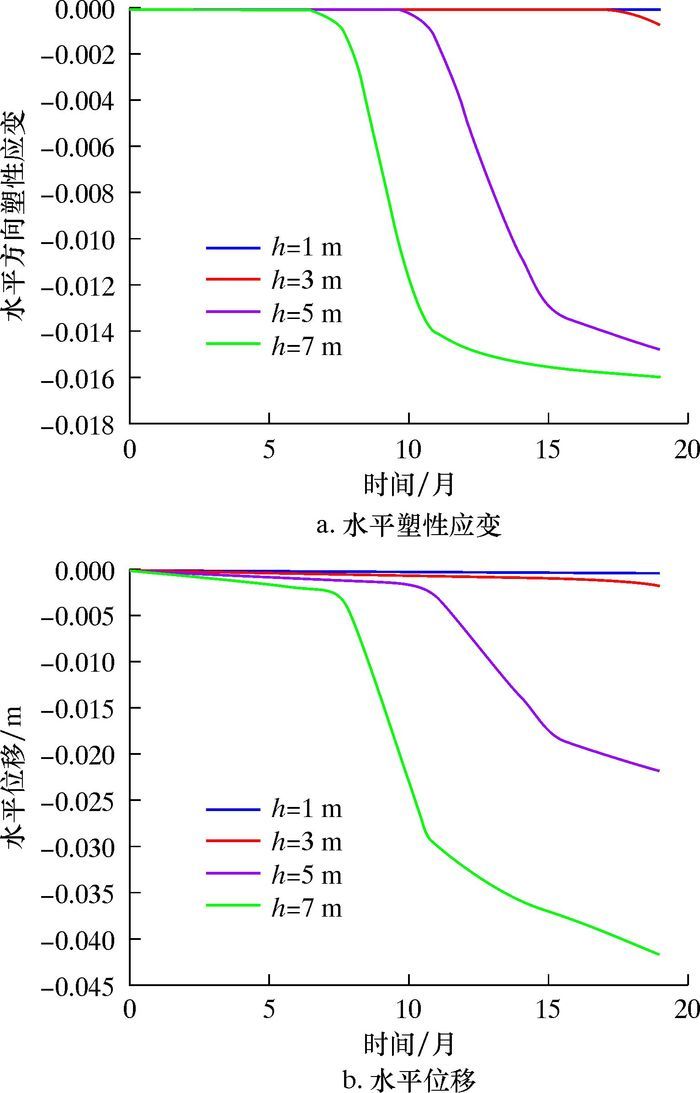

3.4 不同岩层厚度对套损的影响根据大庆油田测试井小层数据分别选取标准层厚度h为1、3、5和7 m,且载荷均从26 MPa线性增长到32 MPa的条件下进行模拟计算。套管水平位移如图 11所示。

|

| 图 11 不同岩层厚度下套管的位移和塑性应变曲线 Fig.11 Deformation of the casing under different rock thickness |

由图 11可见,岩层厚度为1 m时,套管没有发生塑性变形,岩层厚度为3、5和7 m时,套管发生塑性应变的时间点分别为17.0、10.0和6.5个月。岩层的厚度越大,套管的变形量也越大。因此,页岩层发生滑移的厚度越大,套管越易发生塑性应变,且套管的位移量也越大。

4 结论(1) 在分析大庆油田嫩二段底部标准层岩石性质的基础上,结合大庆油田现场测井结果,建立由地层剪切滑移引起的套管损坏计算模型,并与现场测试井进行了对比,误差率为6.9%,证明了模型的可靠性。

(2) 提高套管的强度可有效延缓套管发生塑性应变的时间,提高套管外注水临界压力,但不能从根本上解决套管损坏问题。

(3) 不同载荷、注水时间及滑移岩层厚度不但影响套管发生塑性应变的时间,而且对套管的位移变形有显著影响。相同情况下载荷越大,加载速率越大,滑移岩层厚度越大,套管越易发生塑性应变,套管的位移变形也越大。

| [1] | 刘合. 油田套管损坏防治技术[M]. 北京: 石油工业出版社, 2003, 1-4, 52-57. LIU H. Prevention and control technology of casing damage in oil field[M]. Beijing: Petroleum Industry Press, 2003, 1-4, 52-57. |

| [2] | VEEKEN C A M, WAHLEITNER L P, KEEDY C R.Experimental modelling of casing deformation in a compacting reservoir[R]. SPE 28090, 1994. |

| [3] | BRUNO M S.Geomechanical analysis and decision analysis for mitigating compaction related casing damage[R]. SPE 71695, 2001. |

| [4] | MCCAULEY T V. Planning workovers in wells with fault-damaged casing-South Pass Block 27 Field[R].SPE 4607-PA, 1974. |

| [5] | CHANPURA R. Fault reactivation as a result of reservoir depletion[D]. Atlanta:Georgia Institute of Technology, 2001. |

| [6] | 黄小兰, 刘建军, 杨春和. 注水油田剪切套损机理研究与数值模拟[J]. 武汉工业学院学报, 2009, 28(3): 94-97. HUANG X L, LIU J J, YANG C H. Mechanism analysis and numerical simulation of casing's shear failure in water injection oilfield[J]. Journal of Wuhan Polytechnic University, 2009, 28(3): 94-97. |

| [7] | 闫相帧, 杨恒林, 杨秀娟. 泥岩蠕变导致套管变形损坏机理分析[J]. 钻采工艺, 2003, 26(3): 65-68. YAN X Z, YANG H L, YANG X J. The reason analysis of mudstone creep on casing damage[J]. Drilling & Production Technology, 2003, 26(3): 65-68. |

| [8] | 唐波. 油层段套管损坏机理研究[D]. 成都: 西南石油学院, 2003. TANG B. Research on the mechanism of casing failure on the oil-deformation[D]. Chengdu:Southwest China Petroleum Institute, 2003. http://cdmd.cnki.com.cn/Article/CDMD-10615-2003125206.htm |

| [9] | 于洪金. 套管损坏的力学计算与判定[D]. 大庆: 大庆石油学院, 2008. YU H J. Mechanical calculation and judgment of casing failure[D]. Daqing:Northeast Petroleum University, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10220-2009215303.htm |

| [10] | YUAN Z G, SCHUBER T J, ESTEBAN U C, et al. Casing failure mechanism and characterization under HPHT conditions in South Texas[R]. IPTC 16704-MS, 2013. |

| [11] | 高利军, 乔磊, 柳占立, 等. 页岩储层剪切套损的数值模拟及固井对策研究[J]. 石油机械, 2016, 44(10): 6-10, 16. GAO L J, QIAO L, LIU Z L, et al. Numerical modeling and cementing countermeasure analysis of casing shear damage in shale reservoir[J]. China Petroleum Machinery, 2016, 44(10): 6-10, 16. |

| [12] | 王金昌, 陈页开. ABAQUS在土木工程中的应用[M]. 杭州: 浙江大学出版社, 2006, 55-57. WANG J C, CHEN Y K. Application of ABAQUS in civil engineering[M]. Hangzhou: Zhejiang University Press, 2006, 55-57. |

| [13] | 练章华, 罗泽利, 步宏光, 等. 水泥环环状缺失套损机理及防控措施[J]. 石油钻采工艺, 2017, 39(4): 435-441. LIAN Z H, LUO Z L, BU H G, et al. Mechanical and control measures on casing damage due to annular absence of cement sheath[J]. Oil Drilling & Production Technology, 2017, 39(4): 435-441. |

| [14] | 刘言理, 聂上振, 齐月魁, 等. 套损井多次补贴用可变径膨胀锥设计与性能分析[J]. 石油钻探技术, 2017, 45(5): 78-83. LIU Y Z, NIE S Z, QI Y K, et al. Design and performance of a variable-diameter expandable cone in a well with casing damage for multiple patching[J]. Petroleum Drilling Techniques, 2017, 45(5): 78-83. |