2. 中国石油集团;

3. 长江大学;

4. 江汉机械研究所;

5. 新疆油田公司工程技术公司

2. CNPC;

3. Yangtze University;

4. Jianghan Machinery Research Institute, CNPC Drilling Research Institute;

5. Engineering Department of Xinjiang Oilfield company

0 引言

油田处理采出水时,通常利用化学试剂使含油污水破乳,这些破乳剂就类似于油滴的吸附体,将油滴黏住、凝聚并集合在一起,使油滴变大而从采出水中分离出来。其实由此产生的原油属于污染油,如果采用物理方法而非化学药剂把油水分离,就能得到清洁无污染的原油了。水力旋流器就是一种典型的物理油水分离器。油和水由于存在密度差,在高速旋转时因产生的离心力不同而被分离[1]。与传统的游离水脱除器和重力沉降等设备相比,水力旋流器具有结构简单、体积小、质量轻、没有运动部件和处理时间短等特点[2]。

从理论上讲,水力旋流器在油田采出水的处理中具有广阔的应用前景,但在实际工程中水力旋流器使用率并不高,究其原因是现在使用的水力旋流器除油效果并不稳定。为了提高水力旋流器运行的稳定性,江汉机械研究所设计制造了一套聚结耦合水力旋流组合设备,并在油田现场进行了试验验证。

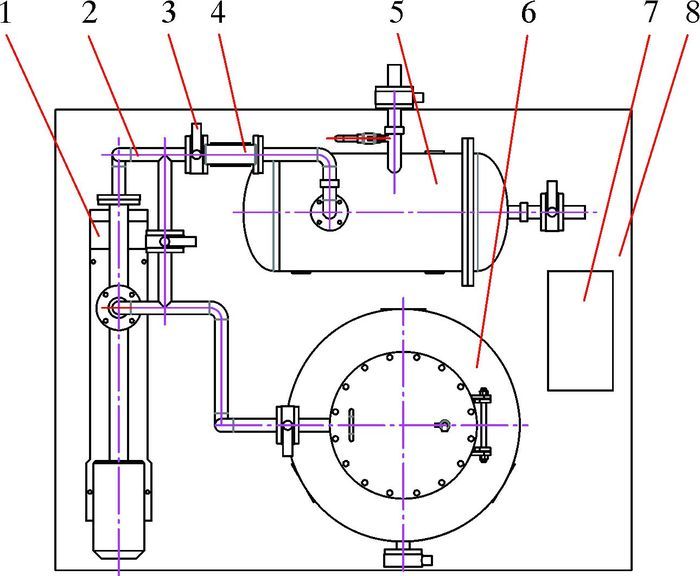

1 技术分析 1.1 结构及原理聚结耦合水力旋流组合设备为橇装设备,由螺杆泵、管汇、调节阀、流量计、水力旋流器、聚结器、电控柜和底座等部件组成,结构如图 1所示。三相分离器出水为该橇装设备的进水,经低剪切的螺杆泵增压后进入聚结器,将细小油滴聚结为较大油滴,强化除油效果后进入到旋流器,经旋流器后除去大量油污。

|

| 图 1 聚结耦合水力旋流组合设备结构示意图 Fig.1 Structural schematic of coalescence coupled hydrocyclone assembly 1—螺杆泵;2—管汇;3—调节阀;4—流量计;5—水力旋流器;6—聚结器;7—电控柜;8—底座。 |

1.2 主要技术参数

额定处理量10 m3/h,最大处理量18 m3/h,设计压力1.0 MPa,水力旋流器进口与底流口的压差0.2~0.6 MPa,工作压力>0.3 MPa,最高工作温度100 ℃,进口含油质量浓度≤2 000 mg/L,油去除率大于95%。

2 关键技术影响除油效果的因素主要是水力旋流器的结构参数、待处理污水的物性参数和旋流器的操作参数等,对于特定的水力旋流管而言,入口流量、分流比以及增压方式显得尤为重要。

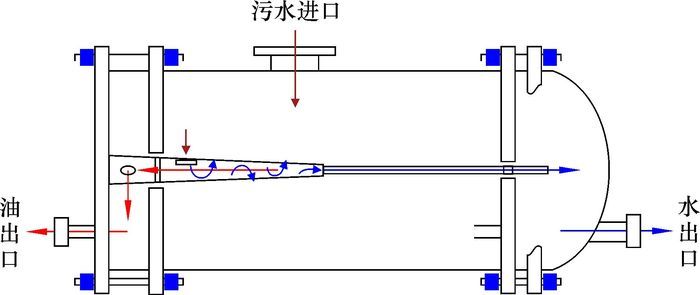

2.1 水力旋流器结构及旋流管尺寸的确定水力旋流器的结构如图 2所示。含油污水从污水进口进入,分流到每个水力旋流管,通过旋流分离后,水从水出口排出,分离出来的油从油出口排出。

|

| 图 2 水力旋流器结构示意图 Fig.2 Structural schematic of hydrocyclone |

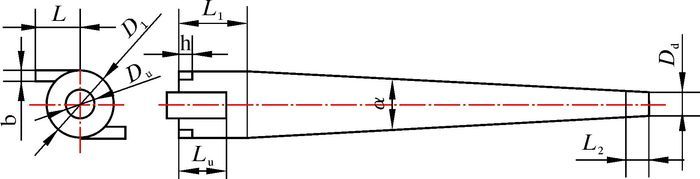

旋流管的基本结构为4段式:大圆柱段、大锥段、小锥段及小圆柱尾管,并有进口、溢流口和底流口等[2]。旋流器可以通过改变单根水力旋流管的几何尺寸来满足实际工况的需要,其主要结构尺寸包括主直径D1,旋流腔长度L1,溢流口直径Du,溢流口伸入长度Lu,锥角α,底流口直径Dd,底流口长度L2,入口截面进口高b×进口宽h[3]。单根水力旋流管结构尺寸如图 3所示。

|

| 图 3 单根水力旋流管结构尺寸示意图 Fig.3 Dimension of the single hydrocyclone pipe |

水力旋流器的操作参数分流比F因与油水混合物的含油质量浓度Ci有关(一般为F=1.2Ci~2.0Ci),理论上讲,可以根据油田采出水中含油质量浓度Ci确定分离比F,从而可根据操作经验及质量守恒原理来确定溢流口直径与底流口直径的比值。小直径的旋流管比大直径的旋流管分离油水更为有效,当污水含油质量浓度较大时,旋流管直径可适当增大[2]。另外,应根据混合物黏度的高低来确定旋流器锥角的大小。

旋流器关键结构参数见表 1。

| Dd/mm | D1/mm | Du/mm | α/(°) |

| 10 | 25 | 2 | 20 |

2.2 旋流器处理量的确定

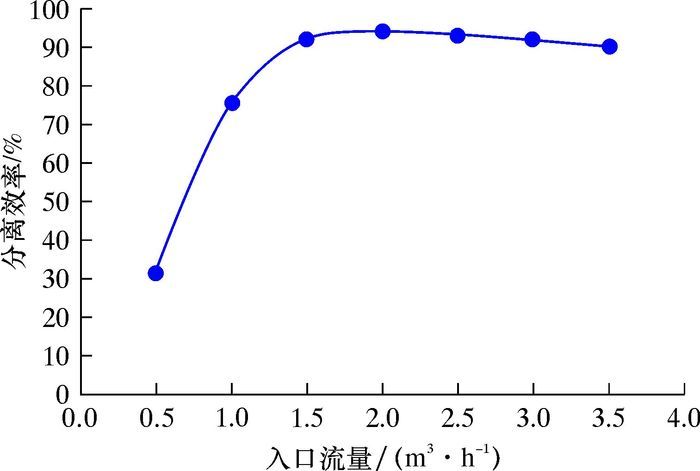

理论上对一定型的旋流管而言,入口流量越大,旋流器切向速度越大,油水离心加速度也必将增大,使分离效率提高。但是流量达到一定值之后,分离效率的变化比较小,即对于某种特定型号的旋流器,在处理某一油水混合液时,存在一个理想流量范围[4]。同时,流量越大,旋流器所产生的功耗也持续增大,加压系统的密封控制及维护成本也持续增加。因此,选定合适的流量范围和压力对于系统可靠高效运行至关重要。图 4为测试某种单根旋流管时的流量与分离效率曲线。

|

| 图 4 水力旋流管入口流量与分离效率关系图 Fig.4 The effect of inlet flow on separation efficiency of hydrocyclone pipe |

由图 4可见,随着水力旋流器进水流量的增加,分离效率也随之增加,达到1.5~2.0 m3/h时分离效率出现极大值。因此,对于改旋流管而言,处理量控制在1.5~2.0 m3/h范围内为最佳。

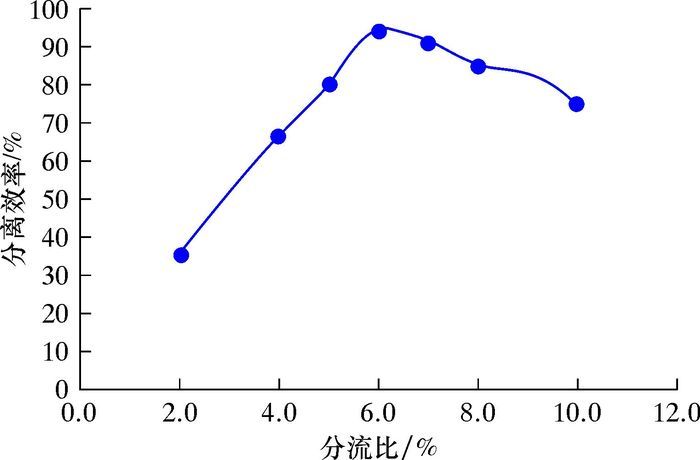

2.3 旋流器分流比的确定图 5为测试某旋流管分流比与分离效率的关系曲线。从图可见,随着分流比F的增加,旋流器的分离效率逐渐增大;但分流比F增加到一定程度时,溢流口受溢流孔结构尺寸及压力因素的影响,溢流量无法继续增加,分流比及分离效率不再上升,基本保持不变。当分流比超过6%后,分离效率反而会下降,因此,该旋流管的分流比最佳范围在5%~7%之间。

|

| 图 5 水力旋流器不同分流比时的分离效率曲线 Fig.5 The effect of diversion ratio on separation efficiency of hydrocyclone |

2.4 增压泵的选择

高速旋转的流体通过水力旋流器时,会产生压力差,也就是说, 压力损失是旋流器工作时必然消耗的能量。若来液压力小于旋流器工作所需的最小压力, 则需要在旋流器入口前设置增压泵, 以提高旋流器入口压力。离心式叶片泵叶片的高速旋转对来液的剪切是造成来液破碎的主要原因之一,而容积泵可以有效地避免叶片剪切和冲击来液中的油滴, 降低通过增压流程后对来液造成的乳化与破碎现象可提高水力旋流器的分离效果[5]。因此,当设备处理效果不稳定时,并不是水力旋流分离器本身的问题,而是系统的控制与配套问题。设备采用螺杆泵对水力旋流器供液。

2.5 聚结器的选择聚结器的目的是把小油滴变成大油滴(包括破乳),按照结构形式,聚结器一般分为板式聚结、滤芯聚结和填料式聚结3种形式。设备采用不锈钢板制造成的填料式聚结器。填料由多组特殊结构的金属薄板组成,在填料片上冲压有许多5 mm左右的小孔,可起到粗分配板片上的液体、加强横向混合的作用,在波纹板片上轧成细小沟纹,可起到细分配板片上的液体、增强表面润湿性能的作用[6]。这种结构形式既有利于增强填料的强度和刚度,又利于液滴发生吸附、润湿、碰撞和聚结等过程,使分散相液滴长大形成大液滴或液膜,从而提高水力旋流器的分离效率。将聚结器和旋流器结合在一起不仅可以拦截泥砂,还可以分离出粒径小于10 μm的油滴残渣,并增加粒径大于10 μm的油滴比例。

现场试验证明,将聚结器和水力旋流器耦合,一般可以将水力旋流器的除油效率从54%提高到85%,南海油田甚至可达到97%。

3 水力旋流器的数值模拟目前公开发表的论文中模拟所用的旋流器模型都是以Martin-Thew型双锥双柱旋流器为基准,通过改变其重要的几何参数而得到[7-10]。但在实际生产过程中,由于小锥的夹角很小(1.5°),给制造增加了难度,所以笔者把小锥段和底流口联成一体,变为直管段,并对公称直径Dc=20 mm的水力旋流器进行数值模拟。

3.1 旋流器几何尺寸的确定(1) 进口。矩形切向进料口比圆形进料口更有助于进料眼旋流器扩展。这里取尺寸为13 mm×5 mm的矩形进口。

(2) 溢流口。按照Martin-Thew型尺寸比例[11], 溢流口内径Du=0.14Dc,这里取Du=2 mm。

(3) 底流口。按照Martin-Thew型尺寸比例,底流口内径Dd=0.5Dc,这里取Dd=10 mm。

(4) 旋流器锥角α=20°。

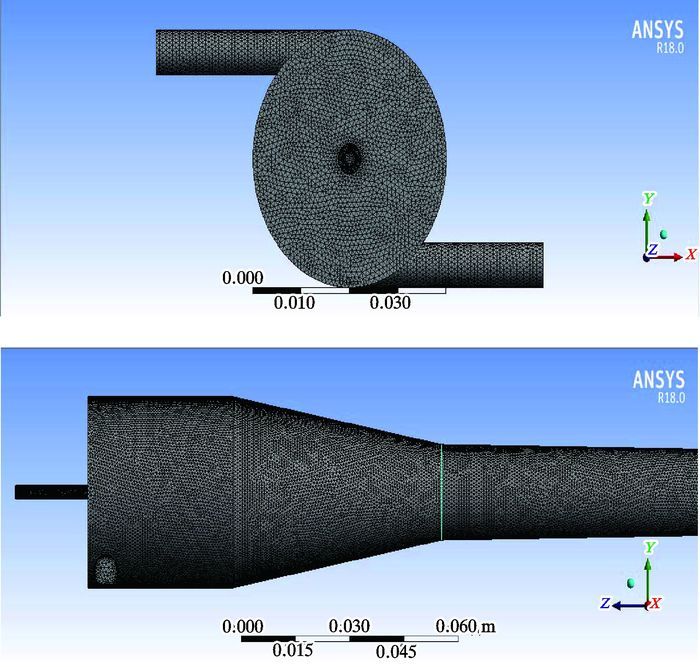

3.2 旋流器几何模型的建立及网格划分按照确定的旋流器几何尺寸,创建圆柱段、溢流管壁、入流口及圆锥体等,将所有部件合并为一体生成几何模型后,采用六面体3D网格单元进行网格划分。其网格划分如图 6所示。

|

| 图 6 旋流器三维网格图 Fig.6 Three-dimensional grid diagram of hydrocyclone |

3.3 不同粒径油滴的流场模拟

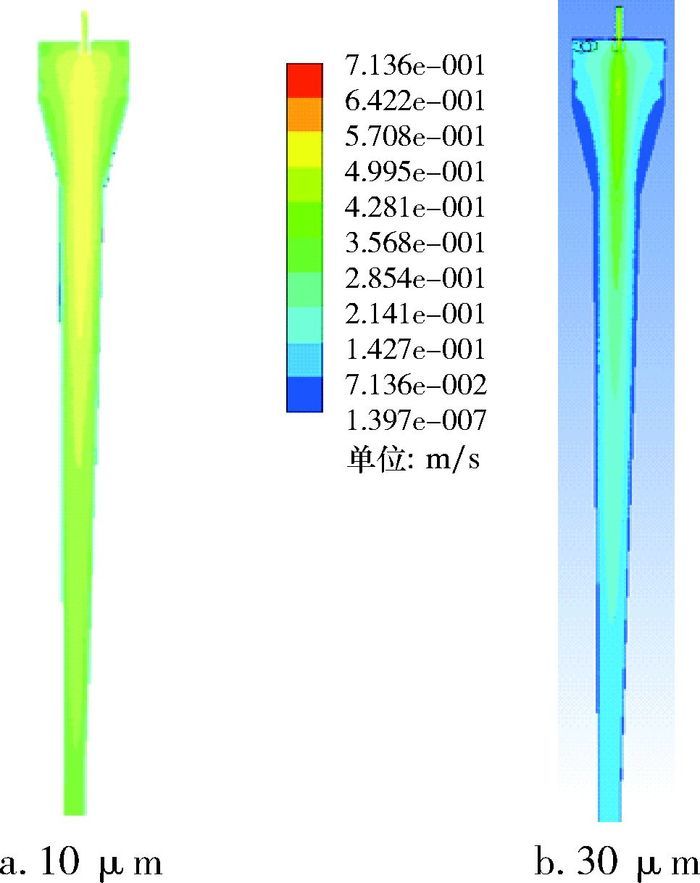

除油水力旋流器对于不同油滴粒径的分离效率(粒级效率)不同,旋流器的粒级效率曲线很难通过试验得到,而用数值模拟的方法能很容易地得到。图 7是在进口流量及含油质量浓度一定的条件下,通过设定入口分散油相的粒径大小,模拟粒径为10和30 μm时,油滴在水力旋流器内部流场的对比情况。

|

| 图 7 10 μm油滴和30 μm油滴在水力旋流器内部的流场对比图 Fig.7 The flow fields of 10 μm oil droplets and 30μm oil droplets in hydrocyclone |

从图 7可以看出,图 7a中油芯比图 7b中的油芯离散程度大得多,而30 μm油滴流场短而细,这样非常有利于油水分离,这就充分说明只有大直径油滴占比越大,油水的分离效果越好。因此,有必要在水力旋流器前增加聚结装置,让油滴穿梭于波纹板的交错通道,使其运动轨迹振荡多变,这种流动状况客观上加大了油滴黏附于填料表面的概率和油滴之间碰撞聚并的机会,增加了大直径油滴的比例,提高了油水分离效率。

4 试验情况为了验证聚结耦合水力旋流组合设备的除油效果,在南海西部某海洋平台上进行了为期1个月的现场试验,流量控制在10 m3/h左右,水温70 ℃,原油密度0.838 g/cm3。试验中油的质量浓度检测采用美国Wilks公司生产的TOG/TPH便携式红外分光测油仪。

试验结果如图 8所示。从图可看出,设备进口含油质量浓度平均值为351.45 mg/L,出口含油质量浓度平均值为14.68 mg/L,平均去除率为95.72%;污水进口含油质量浓度上升时,油的去除率也相应提高。虽然进口含油质量浓度波动较大,但出口含油质量浓度非常稳定,都在15 mg/L左右。

|

| 图 8 设备除油效果曲线图 Fig.8 Oil removing performance of the assembly |

在试验初期,为了使水力旋流器的除油效果最佳,根据笔者的小试结果(分流比最佳范围在5%~7%之间),在1.440~1.875之间调整差压比,油的去除率随之发生波动,而且两者具有正相关性,最后把差压比定在1.700,油的去除率基本上在96%~97%之间波动,除油效率非常稳定,效果很理想,如图 9所示。

|

| 图 9 原油去除率与差压比的对比曲线 Fig.9 Crude oil removal rate and differential pressure ratio |

5 结论

(1) 研制的聚结耦合水力旋流组合设备与传统的游离水脱除器和重力沉降等设备相比,具有结构简单、体积小、质量轻和处理时间短等特点。

(2) 聚结器作为水力旋流器的预处理单元,不仅能整流,还能提高除油效率,一般可以将水力旋流器的除油效率从54%提高到85%,南海油田甚至可达到97%。

(3) 水力旋流器除油效果的稳定性不仅与旋流管结构尺寸有关,而且还与提升泵类型有关。

(4) 现场试验结果表明:在差压比为1.700时,聚结耦合水力旋流组合设备不仅除油效率高(96%以上),而且性能特别稳定,在油田具有较好的应用前景。

| [1] | 侯先瑞. 重力式油水分离器性能的数值模拟[D]. 大连: 大连海事大学, 2011. HOU X R.The numerical simulation on properties of gravity-type oil-water separator[D]. Dalian:Dalian Maritime University, 2011. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=syji200202014&dbname=CJFD&dbcode=CJFQ |

| [2] | 倪玲英. 水力旋流器用于高含水原油预分离试验研究[J]. 过滤与分离, 2000, 10(1): 16-18. NI L Y. Experimental research on water-laden crude oil separation by hydrocyclone[J]. Filter & Separator, 2000, 10(1): 16-18. |

| [3] | 孙浩玉, 李增亮. 井下水力旋流油水分离器的研制与性能试验[J]. 石油机械, 2005, 33(11): 44-46. SUN H Y, LI Z L. Development and test of downhole oil-water separator[J]. China Petroleum Machinery, 2005, 33(11): 44-46. DOI: 10.3969/j.issn.1001-4578.2005.11.014 |

| [4] | 徐保蕊, 蒋明虎, 刘书孟, 等. 分流比对旋流器油水分离性能影响的模拟研究[J]. 化工机械, 2015, 42(3): 399-403. XU B R, JIANG M H, LIU S M, et al. Simulation study of split ratio effect on oil-water separation performance of hydrocyclones[J]. Chemical Engineering & Machinery, 2015, 42(3): 399-403. |

| [5] | 琚选择. 除油水力旋流器三维数值模拟研究[D]. 青岛: 中国石油大学(华东), 2008. JU X Z. Research on three dimensional numerical simulation of deoiling hydrocyclone[D]. Qingdao:China University of Petroleum (East China), 2008. http://cdmd.cnki.com.cn/Article/CDMD-10425-2008200202.htm |

| [6] | 刘晓敏, 蒋明虎, 李枫, 等. 聚结装置的研制与增压方式的优选试验[J]. 石油矿场机械, 2004, 33(4): 35-38. LIU X M, JIANG M H, LI F, et al. Development of coalescer equipment and optimized test of boostering mode[J]. Oil Field Equipment, 2004, 33(4): 35-38. |

| [7] | 李松莹. 高聚合度聚氯乙烯耐热耐腐蚀填料环的研究[D]. 上海: 复旦大学, 2014. LI S Y. Study on HMWPVC heat-resistant and anti-corrosive packing rings[D]. Shanghai:Fudan University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10246-1015426822.htm |

| [8] | 刘新福, 王春升, 刘春花, 等. 含油污水气浮旋流装置结构优化与性能试验[J]. 石油机械, 2015, 43(6): 92-95. LIU X F, WANG C S, LIU C H, et al. Structural optimization and performance test of air-sparged hydrocyclone for water de-oiling[J]. China Petroleum Machinery, 2015, 43(6): 92-95. |

| [9] | 李增亮, 赵传伟, 吴海燕, 等. 轴向力平衡式螺杆泵井下油水分离系统设计[J]. 石油机械, 2012, 40(12): 68-72. LI Z L, ZHAO C W, WU H T, et al. Design of downhole oil-water separation system for axial force balance screw pump[J]. China Petroleum Machinery, 2012, 40(12): 68-72. |

| [10] | 杨琳, 梁政. 液-液水力旋流器油水乳化机理研究[J]. 石油机械, 2007, 35(12): 8-11. YANG L, LIANG Z. Study of oil-water emulsion mechanism in hydrocyclone for oil-water separation[J]. China Petroleum Machinery, 2007, 35(12): 8-11. DOI: 10.3969/j.issn.1001-4578.2007.12.003 |

| [11] | COLMAN D A, THEW M T. Correlation of separation results from light dispersion hydrocyclone[J]. Chemical Engineering Research and Design, 1983, 61(4): 233-240. |