2. 大庆油田有限责任公司第一采油厂

2. No.1 Oil Production Plant of Daqing Oilfield Co., Ltd

0 引言

现阶段,我国大部分油田已经进入高含水阶段,含水率过高直接导致开采成本的上升,甚至出现一些油井生产达到经济极限而被迫废弃的现象[1-2]。为解决这一问题,研制开发了一种新型采油设备——有杆泵同井注采系统。然而,该系统的井下部分由注、采双泵组成,同常规的单泵系统相比,结构更加复杂,井下工况更加恶劣,现有技术不再适应其井下故障诊断的需要,而不及时诊断和处理故障,都会严重影响油田的产量和经济效益[3-4]。因此,及时分析该系统的工况,并给出可靠的故障诊断结果和建议,对提高油田生产效率和经济效益都有着极其重要的意义。

通过悬点示功图可以初步诊断该井的工作状况,但要精确诊断油井的工作状况,最好采用泵功图[5]。由于有杆泵同井注采系统的井下泵组工作在井下近千米深处,难以直接检测其工作状态参数,所以建立力学模型并绘制泵功图是对该系统进行井下故障诊断的核心技术[6]。笔者在简要论述有杆泵同井注采系统的结构及工作原理的基础上,对该系统进行力学分析,并提出了一种反推计算方法,依据Gibbs模型[7]建立相应的数学模型,由悬点示功图导出注、采泵功图,以准确诊断该井的工作状况。该诊断方法可为有杆泵同井注采系统的现场应用提供必要的理论指导。

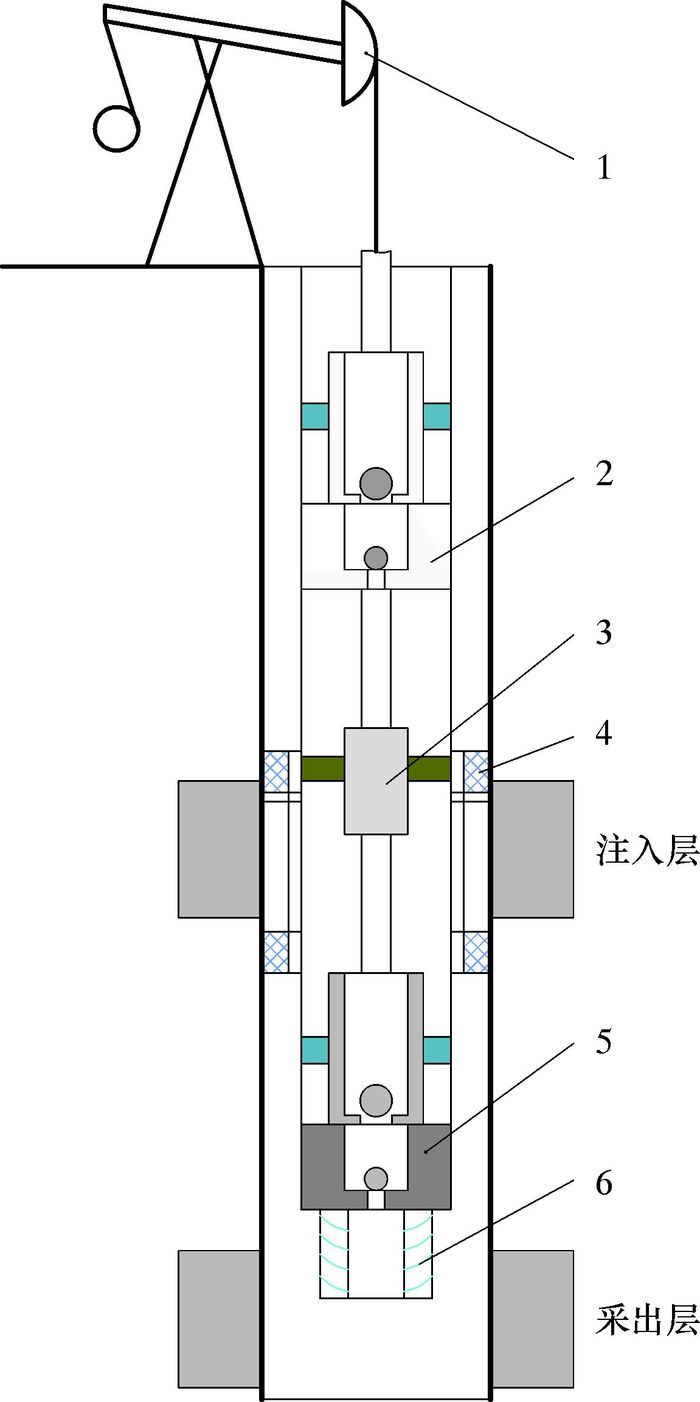

1 有杆泵同井注采系统技术分析 1.1 结构有杆泵同井注采系统由抽油机、采出泵、密封活塞、封隔器、注入泵和油水分离系统等部分组成,其结构如图 1所示。

|

| 图 1 有杆泵同井注采系统结构示意图 Fig.1 Schematic diagram of the sucker rod pump injection-production system 1—抽油机;2—采出泵;3—密封活塞;4—封隔器;5—注入泵;6—油水分离系统。 |

1.2 工作原理

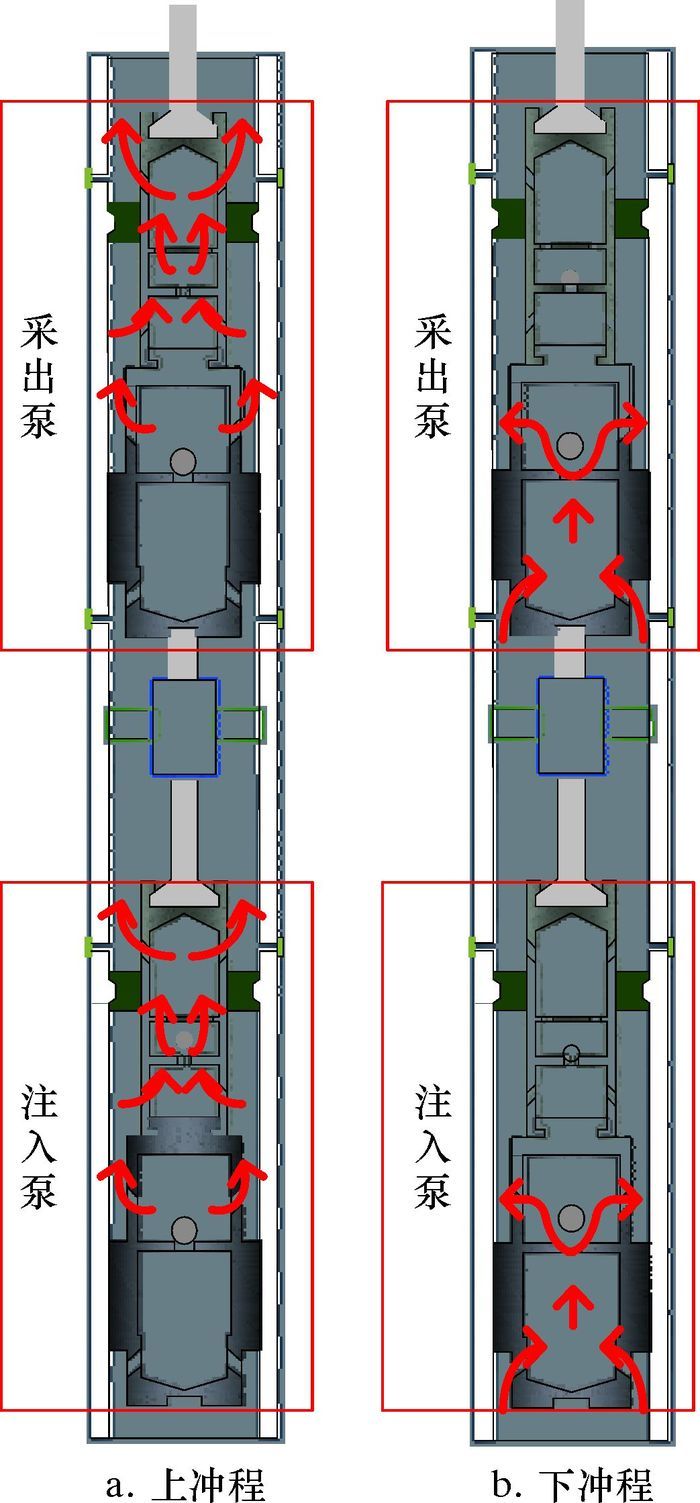

有杆泵同井注采系统的工作原理如图 2所示。油液进入油水分离器沉降杯后,在重力作用下快速分为2层。下层的水通过油水分离器的中心管到达注入泵吸入口位置;上层的油液通过中间流道上升到达采出泵吸入口位置。

|

| 图 2 有杆泵同井注采系统工作原理示意图 Fig.2 The working principle of the sucker rod pump injection-production system |

上冲程如图 2a所示。注入泵柱塞在抽油杆的带动下上行,泵内环腔的体积减小,下阀关闭、上阀打开,泵内环腔中的液体被排出到注入腔后注入到注入层中;同时,采出泵柱塞同步上行,泵内环腔中的液体被排出举升到地面,完成采油和回注过程。

下冲程如图 2b所示。注入泵的柱塞随抽油杆下行,泵内环腔的体积增大,下阀打开、上阀关闭,经油水分离器分离出的水被吸入到泵内环腔中;采出泵柱塞同时向下运动,油水分离器分离出的浓缩液经桥式封隔器通道后,被吸入到采出泵的泵内环腔中,注入泵和采出泵同时完成吸水和吸油过程。

2 有杆泵同井注采系统力学模型 2.1 反推计算方法由于有杆泵同井注采系统与常规式有杆泵系统的结构不同,在井下有注入和采出2个抽油泵同时工作,难以用现有的常规方法对该系统进行力学分析,即缺少一个边界条件。而经过现场调研后,统计得知注入泵发生故障的情况占故障情况总数的90%以上,而采出泵工作正常。

因此,根据这种现场实际情况,笔者提出了一种反推计算方法,假设仅考虑采出泵,且认为采出泵工作正常,然后进一步计算。具体步骤如下:

(1) 建立并求解采出泵静载荷模型;

(2) 计算采出泵动载荷,包括惯性载荷、振动载荷及摩擦载荷,其中振动载荷应用Gibbs模型;

(3) 由悬点示功图导出悬点处的载荷-位移函数,减去计算出的采出泵的载荷-位移函数,即得到注入泵的载荷-位移函数。

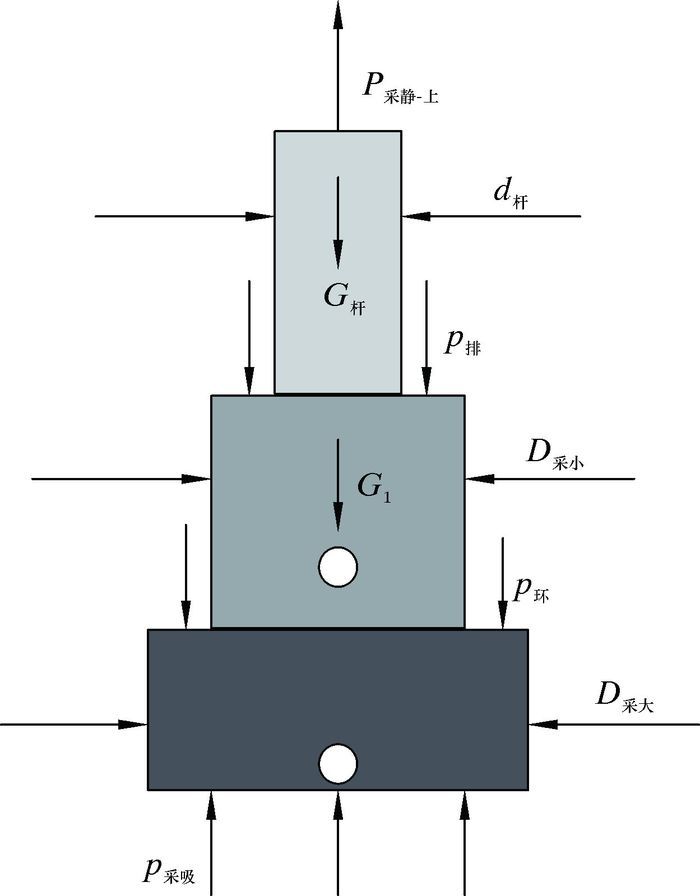

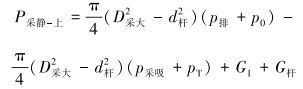

2.2 采出泵静载荷模型假设仅考虑采出泵,以抽油杆及采出泵为研究对象,其力学模型如图 3所示。由力的平衡方程得到采出泵在上、下冲程时的静载荷为:

|

| 图 3 采出泵力学模型 Fig.3 The mechanical model of the pump |

|

(1) |

|

(2) |

式中:P采静-上、P采静-下分别为采出泵上、下冲程的静载荷,N;D采大、D采小分别为采出泵大、小柱塞直径,m;d杆为抽油杆直径,m;pT为套管压力,Pa;p0为油压,Pa;p采吸、p排分别为采出泵吸入口压力和排出压力,Pa;p环为采出泵环空压力,Pa;G1为采出泵大、小柱塞重力之和,N;G杆为抽油杆重力,N。

2.3 采出泵动载荷模型除受到静态时的载荷外,采出泵还受到惯性、振动和摩擦等动载荷的影响。柱塞的运行速度与冲程和冲次有关,各项动载荷也均会随之变化[8]。

2.3.1 惯性载荷惯性载荷由变速运动引起,其在上冲程中是杆柱和液体质量的共同作用,下冲程中则是杆柱自重的作用。若忽略杆柱及举升油液弹性影响,则可认为液柱和杆柱各点的运动规律与悬点一致。计算方法见文献[8]。

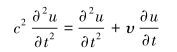

2.3.2 振动载荷引起振动的原因主要有3方面:①采出泵上部的抽油杆为弹性体;②抽油杆的往复运动;③液体载荷的加载和卸载。采用Gibbs模型对振动载荷进行分析[7]:

|

(3) |

式中:c为声波在抽油杆内的传播速度,m/s;u为杆柱任一截面的弹性位移,m;x为悬点距杆柱任意截面的距离,m;t为自起始点算起的时间,s;υ为阻尼系数,0.2≤υ≤2.0。

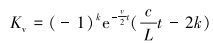

经过数值计算,振动载荷Fv为:

|

(4) |

|

(5) |

|

(6) |

式中:k为系数,取决于

摩擦载荷主要包括:①泵筒与柱塞间的摩擦力;②井口光杆与盘根之间的摩擦载荷;③油管与液柱间的摩擦力;④液柱与抽油杆柱间的摩擦力。摩擦载荷的计算方法见文献[8]。

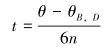

2.4 仿真分析图 4为仿真分析的计算流程图。首先编写MATLAB程序提取实测悬点示功图数据,经插值拟合处理后得到载荷-位移函数,作为下步程序的输入量。数值迭代计算得到振动模型的各项系数,结合上文所述方法计算出采出泵的载荷-位移函数,进一步计算出注入泵的载荷-位移函数。以地面抽油机的运动规律和上述计算结果为依据,利用Visual Basic编程,绘制出2个泵的示功图。据此进一步借鉴常规抽油系统的故障图谱,应用模式识别技术识别注入泵示功图,判别注入泵是否发生了某一类型的故障。

|

| 图 4 计算流程图 Fig.4 Calculation flow chart |

3 应用案例

对应用有杆泵同井注采系统的18口油井进行生产数据信息采集,采用上述方法绘制注入和采出泵示功图,并判断注入泵故障情况,与实际检泵结果进行对比。统计数据显示,判断结果与检泵结果符合度为91.3%。

3.1 应用案例1某#1井采用规格ø83 /ø44 mm注入泵、ø70/ø57 mm采出泵、ø38 mm的密封活塞的有杆泵同井注采系统进行生产,抽油机型号为CYJ14-5.5-89,冲程4.4 m,冲次2.4 min-1,泵深744.7 m,含水质量分数0.964,油、套压分别为0.21、0.25 MPa。

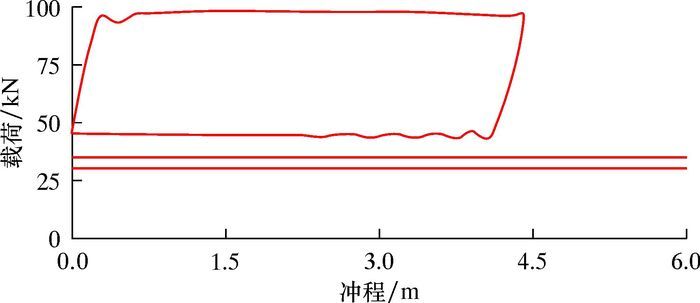

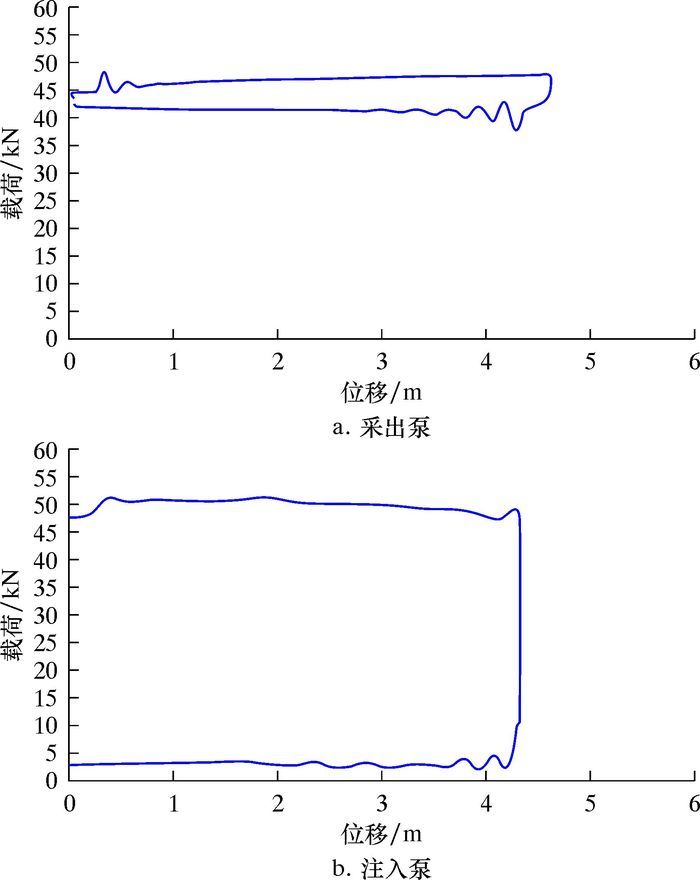

实测悬点示功图如图 5所示。经计算得到的采出泵及注入泵示功图如图 6所示。图 6b所示的注入泵示功图符合泵工作正常的典型示功图[9],说明有杆泵同井注采系统工作正常。此结果与实际生产状况一致。

|

| 图 5 #1井实测悬点示功图 Fig.5 The measured polished rod diagram of Well #1 |

|

| 图 6 #1井采出泵及注入泵仿真示功图 Fig.6 The simulated dynamometers of the production pump and injection pump of Well #1 |

3.2 应用案例2

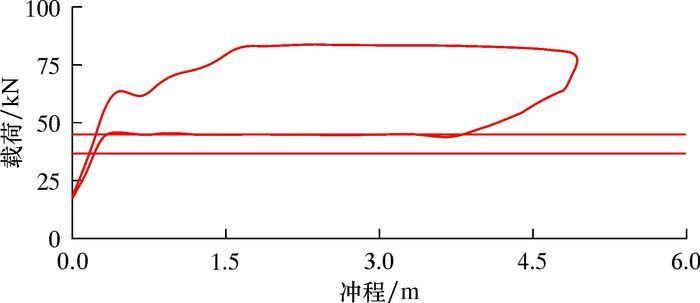

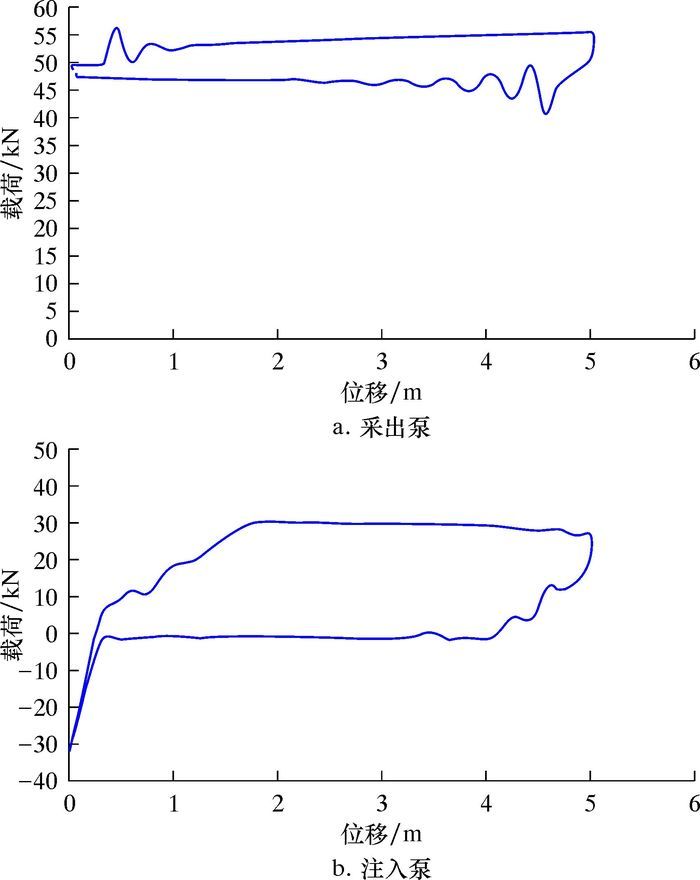

某#2井采用的泵规格与#1井相同,抽油机型号为CYJ14-6-89,冲程4.93 m,冲次2.8 min-1,泵深785.6 m,含水质量分数0.860,油、套压分别为0.49和0.36 MPa。实测悬点示功图见图 7。经计算得到的采出泵及注入泵的示功图见图 8。图 8b与典型故障的泵示功图图谱相比[9],可判断此时的注入泵发生碰泵故障。此结果与检泵结果一致。

|

| 图 7 #2井实测悬点示功图 Fig.7 The measured polished rod diagram of Well #2 |

|

| 图 8 #2井采出泵及注入泵仿真示功图 Fig.8 The simulated dynamometers of the production pump and injection pump of Well #2 |

4 结论

(1) 依据有杆泵同井注采系统结构,建立了采出泵静载荷计算模型。

(2) 基于有杆泵同井注采系统的非常规结构,提出一种反推计算方法,假设采出泵正常的条件下,依据Gibbs模型求解力学模型,分别绘出了采出泵和注入泵示功图。

(3) 采集现场应用有杆泵同井注采系统的18口井的悬点示功图,应用笔者所述方法绘制井下泵功图,并判断注入泵故障情况,判断结果与检泵结果符合度为91.3%,验证了计算模型的正确性。

| [1] | 王德民. 强化采油方面的一些新进展[J]. 大庆石油学院学报, 2010, 34(5): 19-26. WANG D M. New developments in improved oil recovery[J]. Journal of Daqing Petroleum Institute, 2010, 34(5): 19-26. |

| [2] | 曲占庆, 张琪, 李恒, 等. 井下油水分离系统设计及地面监测模型研究[J]. 西安石油大学学报(自然科学版), 2006, 21(3): 34-37. QU Z Q, ZHANG Q, LI H, et al. Design of the downhole oil-water separation system for submersible electric pump wells and its ground monitoring model[J]. Journal of Xi'an Shiyou University(Natural Science Edition), 2006, 21(3): 34-37. |

| [3] | 冯娜娜. 抽油机井泵况智能诊断方法研究[D]. 秦皇岛: 燕山大学, 2002. FENG N N. Study on the method of intelligent technologies for fault diagnostic of rod pumped wells[D]. Qinhuangdao:Yanshan University, 2002. http://cdmd.cnki.com.cn/Article/CDMD-10216-2007090554.htm |

| [4] | 蔡道钢. 有杆泵故障智能诊断方法[D]. 成都: 西南石油大学, 2006. CAI D G. Method of intelligent technologies for fault diagnostic of rod pump[D]. Chengdu:Southwest Petroleum University, 2006. http://cdmd.cnki.com.cn/Article/CDMD-10615-2006146082.htm |

| [5] | 徐冰, 李威, 黄雪锋, 等. 基于Gibbs模型的有杆抽油系统泵功图的研究[J]. 数学的实践与认识, 2013, 43(15): 20-27. XU B, LI W, HUANG X F, et al. The research on pump dynamograph of sucker-rod pumping system based on Gibbs model[J]. Mathematics in Practice and Theory, 2013, 43(15): 20-27. DOI: 10.3969/j.issn.1000-0984.2013.15.003 |

| [6] | 蔡东升, 王金东, 范纪国. 有杆抽油系统预测模型的隐式差分法[J]. 石油机械, 2002, 30(2): 40-42. CAI D S, WANG J D, FAN J G. An implicit differneial method for the wave equation of fod pumping system[J]. China Petroleum Machinery, 2002, 30(2): 40-42. |

| [7] | GIBBS S G, NEELY A B. Computer diagnosis of down-hole condition in sucker rod pumping wells[J]. Journal of Petroleum Technology, 1966(1): 91-98. |

| [8] | 崔振华, 余国安. 有杆抽油系统[M]. 北京: 石油工业出版社, 1994. CUI Z H, YU G A. Rod pumping system[M]. Beijing: Petroleum Industry Press, 1994. |

| [9] | 王金东, 陈浩然, 杜永军. 分层有杆抽油系统诊断模型的反问题计算法[J]. 应用力学学报, 2002, 19(2): 102-103. WANG J D, CHEN H R, DU Y J. A reverse problem algorithm for the diagnostic model of sucker-rod pumping system of double-layer separate recovery[J]. Chinese Journal of Applied Mechanics, 2002, 19(2): 102-103. |