2. 中国石油集团钻井工程技术研究院江汉机械研究所;

3. 西安石油大学

2. Jianghan Machinery Research Institute, CNPC Drilling Research Institute;

3. Xi'an Shiyou University

0 引言

出砂问题广泛存在于国内外各油气田以及油气田开发的各个阶段。油气井压裂后放喷过程压裂返排液会携砂,油气井诱喷过程中液体会携带大量的砂,油气井开采过程中采出液也会携砂。如果不能及早控制油气田生产中的出砂现象,有可能造成油气层砂埋、油管砂堵和地面管汇积砂等后果,严重时会对设备造成损坏并缩短油气井寿命[1]。

出砂严重影响油气井的正常生产[2],相关的理论计算和出砂预测也有很大困难[3-4]。对油气井的出砂状况进行实时监测以及直接定量给出出砂量是治理油气井出砂的前提和保证。目前,国内还没有成型的出砂检测仪器在气田放喷排液测试现场使用。笔者将粒子撞击动能、压电陶瓷传感器的压电效应及声学3方面相结合, 提出一种非侵入式的气井排液出砂在线监测方法,研制了相关的出砂监测系统,并建立了监测数学模型[5]。

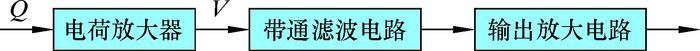

1 技术分析 1.1 出砂监测原理气井放喷时,在一定的流速和流量下流体在管子中高速流动。当气流经过弯管处时,携带的砂会从流体中被挤出,撞击管子内壁,产生高频脉冲信号。信号通过管壁传输,被安装在弯管外壁距拐角2倍管径处的高灵敏度压电传感器拾取[6-10]。拾取的信号经过信号预处理模块,包括电荷放大器、滤波电路以及放大电路对出砂信号进行Q-V转换、噪声滤除以及信号放大。利用数据采集卡将出砂信号进行A/D转换和数据采集。工控机利用软件对叠加在出砂信号频带范围内的噪声进一步滤波,并对出砂量进行计算、存储和显示,包括瞬时出砂量和累计出砂量,从而判断出砂情况。出砂监测原理如图 1所示。

|

| 图 1 出砂监测原理图 Fig.1 Schematic diagram of sanding monitoring |

1.2 出砂监测系统结构及参数

井口出砂监测系统包括监测控制系统、感应探头、电源控制系统和数据采集系统(含报警功能)等几个部分。其主要技术参数如下:能够检测的最小砂粒直径100 μm,适应管径50~200 mm,适应的气体流速≥0.5 m/s,传感器响应频率≥600 kHz,工作温度-25~85 ℃,信号电流4~20 mA,信号电压范围-5~5 V,能够检测的最小砂流量0.01 g/s。

2 关键技术 2.1 传感器的结构设计在整个出砂线监测系统中,传感器处于整个测试系统的输入端,因此,传感器是否能够真实地反映出砂量,对整个监测系统具有直接的影响[11-12]。传感器主要由压电晶片、声楔和壳体等组成,其中声楔材料为有机玻璃。传感器结构如图 2所示。

|

| 图 2 传感器结构示意图 Fig.2 Structural schematic of the sensor 1—探头壳体;2—声楔;3—压电晶片;4—匹配层;5—硅胶;6—电缆。 |

由于要求传感器能够响应出砂过程中的高频信号,而压电材料的频率特性可在加工和制造过程中通过结构参数进行调整,所以压电材料是首选的敏感元件。压电陶瓷(PZT)是压电材料的一种,因其具有优良的压电性能、热电性能、铁电性能、光电性能、介电性能以及容易与半导体技术集成等特点成为敏感元件选材的热点。压电式传感器的基本原理就是利用压电材料的压电效应这个特性,产生电荷(或电压)输出。

2.2 信号预处理模块出砂信号预处理模块如图 3所示,主要由电荷放大器、带通滤波电路和输出放大电路等组成。电荷放大器的作用是把压电式传感器输出的高内阻电荷信号Q转换为低内阻的电压信号V,以实现阻抗变换,且输出电压与输入电荷成正比。由于出砂信号的频率分布有一定的范围,该范围之外的频率由噪声和管道振动等产生的干扰信号引起。因此,滤波电路的作用是提取有用信号,滤除噪声和干扰信号。输出放大电路的作用是对滤波后的信号进行驱动,以便进行远距离传输,为后级电路提供合适的信号[13]。后级电路包括数据采集电路、出砂计算和显示电路等。

|

| 图 3 信号预处理模块结构框图 Fig.3 Block diagram of signal pre-processing module |

2.3 监测数学模型的建立

根据动能理论,传感器的输出电压与砂携带动能间存在一定的关系:

|

(1) |

式中:U为压电陶瓷输出的平均电压信号,V;c为与传感器灵敏度相关的系数;Δt为观测时间,s;n为在观测时间内撞击管壁的砂粒数量;mi为第i个固体颗粒的质量, kg;mt为单位时间内的出砂率,kg/s;vi为第i个固体颗粒的速度, m/s。

故可得出砂率与电压幅值和流速之间的关系为:

|

(2) |

传感器也可接收背景噪声信号,背景噪声也存在一定的能量。在不同的环境下,背景噪声的特性不同产生的能量也不同。为了将砂信号幅值提取出来,需要从背景噪声中设置阈值作为分离点。对于给定的一组数据确定出砂信号的阈值分离点,最适合的分离点应该为最佳拟合线和背景噪声的交线。其中系统选用的最佳拟合方程为:

|

(3) |

式中:Y为背景噪声值,V;A为曲线拟合常数;X为出砂信号阈值,V;e为决定曲线斜率的权值。

模型中的系数K值与试验条件有关,砂粒直径、流体流速和流体黏度等不同条件都会影响K值。目前没有公式计算K值,在实际生产过程中,根据经验设置K值。

一段时间t1~t2内的总出砂量m的计算公式可以表示为:

|

(4) |

系统软件的主要功能包括气井参数的设置,如油井名称、井号、气流量、液流量、管道内径、温度、滤波频率范围、采样频率与采集参数等;另外,在硬件滤波的基础上,通过软件可进一步消除噪声的影响。开发的软件界面如图 4所示。图中左上方曲线是传感器输出的信号,该信号中包括了管道振动、流体流动和出砂等混合在一起的原始信号。图中左下方是消除了各种噪声后提取出的出砂信号,右上方是瞬时出砂信号,右下方是累积出砂量。

|

| 图 4 软件界面示意 Fig.4 Schematic diagram of software interface |

3 试验情况 3.1 流速适应性试验

系统共进行了5口井的流速适应性试验,流体流速如表 1所示。由表可看出,现场的实际情况是气液混合相的流速低,纯气相的流速高。以SD22-37H1井为例,其流体为气液混合相,且出液阶段以液相为主,其流速极低,在小于0.5 m/s的流速下实现了出砂量的定量监测。监测结果如下:管径50.0 mm,流速0.485 m/s,噪声标准差5.3,标定系数200,砂粒直径100 μm,测量出砂量349.982 g,实际出砂量380.000 g,出砂误差7.89%。

| 井号 | 管道内径/mm | 流速/(m·s-1) | 流体性质 |

| Y32 | 62 | 153.00 | 气体 |

| S47-54-67 | 62 | 11.78 | 气液混合 |

| SD22-37H1 | 62 | 0.66 | 气液混合 |

| T2-1-4 | 62 | 57.51 | 气体 |

| T2-1-5 | 62 | 76.67 | 气体 |

3.2 灵敏度的检测试验

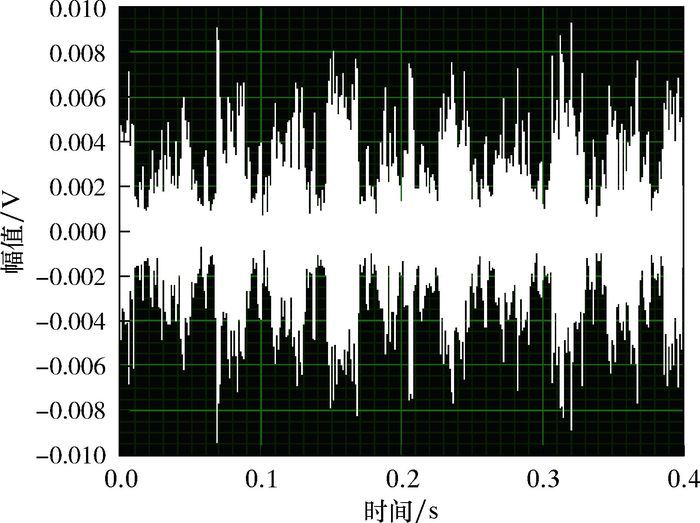

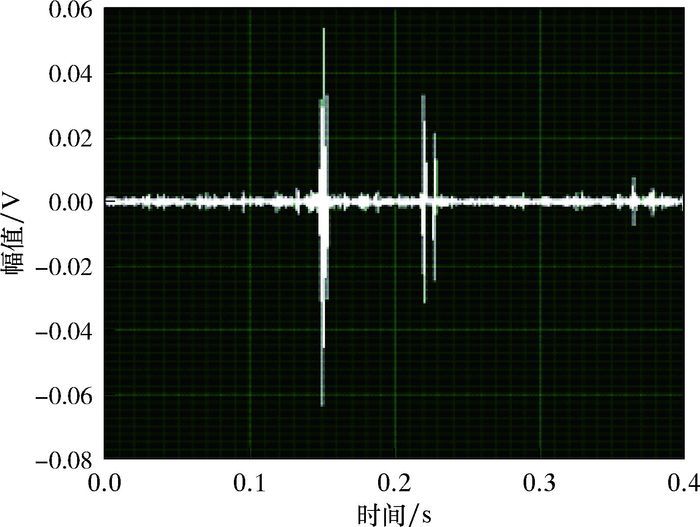

试验过的砂粒直径从20目到140目。另外,对粒径100 μm砂粒的检测性能进行了研究,以分析检测系统对该直径砂粒检测的灵敏度。图 5是针对100 μm砂粒进行测试的效果图。从图可以看出,监测系统成功地从噪声中检测出了砂粒撞击金属管壁后产生的信号,如果将图中提取出的出砂信号进一步滤波放大,可以得到如图 6所示的波形,进一步证实了该监测系统对小直径砂粒的检测性能。

|

| 图 5 100 μm砂粒的检测信号 Fig.5 Detection signal of the 100 μm sand particles |

|

| 图 6 二次滤波放大后的100 μm砂粒信号 Fig.6 Secondary filtering amplification of 100 μm sand signal |

3.3 不确定度的评价试验 3.3.1 室内评价试验

用电子称称量好注入试验系统的100 μm的砂粒质量,其质量约为430.000 g。对注入流体中的砂体进行回收,经电炉烘干后再用电子称称量,其实际称量结果为380.000 g, 而系统检测值为349.982 g,误差在±8%之内, 这说明系统对100 μm的砂粒有良好的检测性能。

3.3.2 现场评价试验现场试验过程中,取样计量的典型数据见表 2。表中的数据来自于S47-54-67井和SD22-37H1井的原始测量记录。由表可见,在该时间段内取样结果与测量结果的误差均满足预期的技术要求,即误差在±8%之内。

| 井号 | 取样开始时 测量值/kg |

取样结束时 测量值/kg |

仪器测出的 出砂量/kg |

取样总砂 量/kg |

误差/ % |

| S47-54-67 | 879.960 | 978.131 | 98.171 | 105.350 | -6.81 |

| SD22-37H1 | 17.760 | 105.120 | 87.360 | 92.360 | -5.41 |

3.3.3 出砂分辨率的评价试验

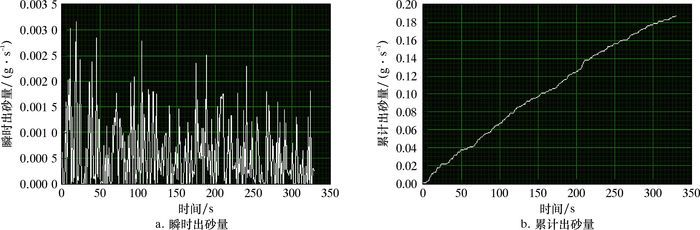

在实验室和现场对最小砂流量为0.01 g/s的技术指标进行了有效验证。以现场检测结果为例,最小出砂量的分辨率如图 7所示。

|

| 图 7 最小出砂量的分辨率 Fig.7 Resolution of minimum sanding volume |

图 7中所示“出砂结果”中的瞬时出砂量为0.000 247 975 g/s,这说明系统能够检测的最小出砂量可以满足0.01 g/s的要求。

4 结论(1) 成功研制了功能完整的气井排液出砂在线监测系统。该系统可以定量检测气井放喷过程中的出砂量,不确定度也达到了预期效果。系统维修、性能升级以及改进非常方便,具有推广价值。

(2) 建立了复杂环境下的噪声消除理论和方法,形成了气井放喷出砂量的定量检测理论,其中信号处理理论、信号处理方法和出砂定量检测模型具有一定的创新性。

(3) 气井排液携砂量动态监测系统可与防砂、控砂工艺相结合,能够总结出一套测砂、控砂和除砂的效果评价方法,从而为天然气的安全高效开采提供数据支持。

| [1] | 康国强. 测试过程中砂堵处理及出砂控制[J]. 油气田地面工程, 2008, 27(6): 84. KANG G Q. Sand plug treatment and sand production control in testing process[J]. Oil-Gasfield Surface Engineering, 2008, 27(6): 84. |

| [2] | 杨晨. 简论油井出砂的危害及防砂技术[J]. 科协论坛, 2013(2): 42-43. YANG C. The harmfulness and control technology of sand production in oil well[J]. Science & Technology Association Forum, 2013(2): 42-43. |

| [3] | 艾池. 套管损坏机理及理论模型与模拟计算[D]. 大庆: 大庆石油学院, 2003. AI C. Mechanism and theoretic models of casing failure and numerical calculation with them[D]. Daqing:Northeast Petroleum University, 2003. http://cdmd.cnki.com.cn/Article/CDMD-10220-2003112089.htm |

| [4] | 左星, 申军武, 李薇, 等. 油气井出砂预测方法综述[J]. 西部探矿工程, 2006, 18(12): 93-94, 96. ZUO X, SHEN J W, LI W, et al. Overview of the prediction method for sand production in oil and gas wells[J]. West-China Exploration Engineering, 2006, 18(12): 93-94, 96. DOI: 10.3969/j.issn.1004-5716.2006.12.050 |

| [5] | 刘刚, 刘澎涛, 韩金良, 等. 油井出砂监测技术现状及发展趋势[J]. 科技导报, 2013, 31(25): 75-79. LIU G, LIU P T, HAN J L, et al. Status and development trends of sand monitoring technology of oil wells[J]. Science & Technology Review, 2013, 31(25): 75-79. DOI: 10.3981/j.issn.1000-7857.2013.25.012 |

| [6] | 何保生, 刘澎涛, 刘刚, 等. 基于EMD的稠油油井出砂信号特征识别[J]. 石油机械, 2013, 41(5): 69-72. HE B S, LIU P T, LIU G, et al. EMD-based signal feature identification of sand production in heavy oil well[J]. China Petroleum Machinery, 2013, 41(5): 69-72. |

| [7] | 刘刚, 刘澎涛, 韩金良, 等. 油井出砂高频振动信号采集监测系统[J]. 油气地质与采收率, 2013, 20(6): 108-110. LIU G, LIU P T, HAN J L, et al. High frequency vibration signal acquisition system used for sanding monitoring in oil well[J]. Petroleum Geology and Recovery Efficiency, 2013, 20(6): 108-110. |

| [8] | 刘刚, 刘澎涛, 杨全枝, 等. 小波包变换在油井出砂信号特征识别中的应用[J]. 石油机械, 2013, 41(9): 80-83. LIU G, LIU P T, YANG Q Z, et al. Application of WPT in identification of sand production signals in oil well[J]. China Petroleum Machinery, 2013, 41(9): 80-83. |

| [9] | 冯旭东. 稠油出砂监测技术研究[D]. 西安: 西安石油大学, 2012. FENG X D. Research of technolgy about detection sand production in heary oil[D]. Xi'an:Xi'an Shiyou University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10705-1013156550.htm |

| [10] | SAMPSON M, MCLAURY B, SHIRAZI S. A method for relating acoustic sand monitor output to sand rate and particle kinetic energy[J]. Social Science & Medicine, 2002, 6(6): 773. |

| [11] | 张淑仪, 周凤梅, 范理. 表面声波传感器及其应用[J]. 应用声学, 2008, 27(6): 413-418. ZHANG S Y, ZHOU F M, FAN L. Surface acoustic wave sensors and their applications[J]. Journal of Applied Acoustics, 2008, 27(6): 413-418. DOI: 10.11684/j.issn.1000-310X.2008.06.001 |

| [12] | 郭宝清. 压电式加速度传感器的研制[D]. 哈尔滨: 黑龙江大学, 2008. GUO B Q. Development of piezoelectric acceleration sensor[D]. Harbin:Heilongjiang University, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10212-2009186014.htm |

| [13] | 王宏禹. 信号处理方法与应用[M]. 北京: 机械工业出版社, 2008, 176-200. WANG H Y. Signal processing and application[M]. Beijing: China Machine Press, 2008, 176-200. |