2. 西南石油大学机电工程学院;

3. 渤海钻探工程有限公司测井分公司

2. School of Mechanical Engineering, Southwest Petroleum University;

3. Well Logging Company, BHDC

0 引言

牙轮钻头以其适应地层广和钻井效率高等优点已成为钻井领域最常用的钻头之一,在其破岩钻进过程中,由于牙齿和井底岩石的碰撞接触,井底岩石形状凹凸不平等随机因素,振动不可避免,在遇到硬度大和研磨性差的岩层时振动尤为剧烈。受振动的影响,钻压和扭矩不能均匀地施加于井底岩石,并在钻具中产生较大的交变应力。

针对上述问题,国内外学者开展了大量研究。E. SKAOGEN和F. CLAYER等[1-2]利用井下实测的振动信号证明井下钻具的振动具有一定的随机性。马德坤和况雨春等[3-4]认为三瓣状波形井底引起三牙轮钻头纵向振动的主频率是钻头转速的3倍只是非常偶然的现象,目前研究钻柱振动时把钻柱下端当作铰支,假设激励振源为周期力或位移偏离实际。王清峰等[5]建立了钻头-岩石系统有限元模型,探讨了单牙轮钻头在破岩过程中的运动规律及力学性能。李子丰和王文龙等[6-7]采用分离变量法求解,发现采用不同激励方式时下部钻具振动特性不同。祝效华等[8]分析了气体钻井常规钻具组合和减振钻具组合的振动特性。

需要指出的是,钻头、钻柱和岩石系统作为一个整体,其动力学特性相互耦合,相互影响。一方面,钻头破岩是井下钻柱振动的主要振源,另一方面,钻具振动对钻头与岩石的互作用具有反馈效果,而在目前文献的研究中大都忽略了整个系统这种动力学耦合。

笔者基于牙轮钻头动力学、岩石力学和非线性振动理论,考虑下部钻具纵横扭动力耦合,钻头与岩石非线性互作用,钻具与井壁随机碰撞,建立了下部钻柱-钻头-岩石系统有限元模型,模拟了三牙轮钻头破岩钻进的动态过程,并在此基础上研究了下部钻具动力学特性,以期为三牙轮钻头与岩石互作用机理以及下部钻具振动特性的研究提供新思路。

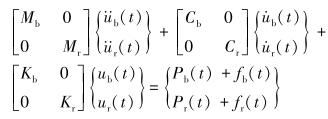

1 钻头-岩石互作用模型建立 1.1 钻头与岩石互作用模型在牙轮钻头钻进过程中,牙轮上的每颗牙齿,或者说每圈牙齿的受力和运动相互耦合,3个牙轮之间的运动和受力也相互影响。此外,由于井底岩石的材料非线性,牙齿与岩石之间的接触非线性以及下部钻柱与钻头之间的动力学耦合,使得钻头和下部钻柱运动和受力特性复杂多变,无法采用普通的数学解析方法求解。根据达朗贝尔原理与有限元离散思想,可得钻头与岩石接触系统的动力学特性满足方程:

|

(1) |

式中:Mb、Mr、Cb、Cr、Kb和Kr分别为钻头/岩石整体质量、阻尼和刚度矩阵(下标b表示钻头、r表示岩石,下同);Pb(t)、Pr(t)分别为钻头钻压和岩石围压;fb(t)、fr(t)分别为钻头与岩石之间的接触力;

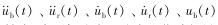

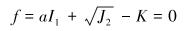

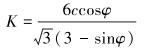

在数值分析中,用以反映岩石力学性能的本构模型主要有摩尔-库伦(Mohr-Coulomb)模型和德鲁克-普拉格(Drucker-Prager)模型。它们都认为当岩石某平面上的剪应力达到某一特定值后,材料就进入屈服,这一特定值不仅与材料自身性质有关,也与岩石在该平面上的正应力有关,其中,后者考虑了围压的影响,更符合井底环境。笔者采用扩展的线性Drucker-Prager模型[9],其表达式为:

|

(2) |

式中:I1为应力第一不变量,J2为应力偏量第二不变量,a、K均为与岩石黏聚力c和内摩擦角φ相关的常数。

a和K的计算式为:

|

(3) |

|

(4) |

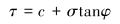

在钻井工程中井底岩石的破坏主要是剪切破坏,岩石的剪切强度τ等于岩石本身的黏聚力与剪切面上的切向摩擦力之和:

|

(5) |

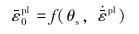

在数值计算中假设岩石在初始破坏状态下的等效塑性应变

|

(6) |

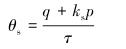

|

(7) |

式中:ks为材料参数。

当岩石的等效塑性应变

|

(8) |

式中:L为岩石单元的的特征尺寸,与单元形状和几何尺寸有关。

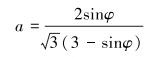

2 钻柱-钻头-岩石系统力学模型 2.1 基本假设为便于分析研究,在保证分析结果可靠性的前提下做如下假设:①下部钻柱为均质空间弹性梁,忽略接头螺纹和孔槽结构;②井壁截面为圆形;③下部钻具上端边界简化为恒定的上提力和转速。

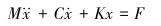

2.2 力学模型分别建立钻柱(空间梁单元)、三牙轮钻头和岩石三维模型,并进行网格划分,得到如图 1所示的系统仿真模型。图中:FT为下部钻具上端上提力,v为转速,p为岩层围压。根据虚功原理,钻柱-钻头-岩石系统符合非线性动力平衡基本方程:

|

(9) |

|

| 图 1 系统仿真模型 Fig.1 System simulation model |

式中:M、C、K和F分别为系统的质量矩阵、阻尼矩阵、刚度矩阵和外载荷矢量;x、

引入边界约束及载荷条件,采用显示积分法求解上述方程,即可得到系统的非线性动力学特性。

2.3 模型验证为验证有限元模型的可靠性,将仿真所得结果与BP Amoco石油公司的现场试验数据[10]进行对比,结果如表 1所示。

| 参数 | 钻头外径/ mm |

岩石抗压强度/MPa | 钻压/kN | 转速 (r·min-1) |

| 试验数据 | 216 | 124 | 22.3 | 240 |

| 仿真数据 | 216 | 120 | 22.0 | 240 |

该公司试验数据表明,在三牙轮钻头正常钻进过程中,距钻头1.8 m处钻柱纵向加速度平均值在1.0g~1.7g(g为重力加速度)范围内,最大瞬时值在10g以上。

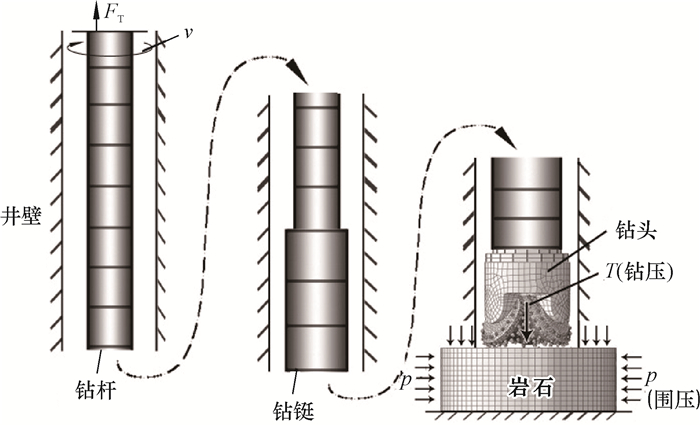

对系统有限元模型进行仿真分析,分析时间5 s,采样频率40 Hz。距钻头2 m处钻铤纵向加速度时程曲线如图 2所示。图中0~1 s为钻压和钻速加载过程,1~5 s视为正常钻进过程。从图中可以看出,在正常钻进的4 s内,该处钻铤纵向加速度集中在-3g~3g区域内,平均值为1.33g(绝对值的平均值),最大瞬时值约8g,与BP Amoco石油公司同参数下的试验结果非常接近,验证了笔者的仿真模型和分析结果的可靠性。

|

| 图 2 距钻头2 m处钻铤纵向加速度时程曲线 Fig.2 Longitudinal accelerate time-history curve of drill collar 2 m away from the bit |

3 仿真分析 3.1 仿真参数

钻井参数:转速v=80 r/min,钻压T=60 kN,钻井流体为空气,气体密度24 kg/m3、黏度2.0×10-5 Pa·s。

钻具组合:三牙轮钻头+∅215 mm稳定器×1.45 m+∅178 mm钻铤×27.35 m+∅159 mm钻铤×44.35 m+∅127 mm钻杆×20.00 m。

钻头主要结构参数:外径216 mm,轴颈角57°,移轴距7 mm,钻头c值取86.3。

岩石参数:弹性模量51.5 GPa,泊松比0.33,抗压强度120 MPa,剪胀角44.47°,内摩擦角30.16°。

3.2 三牙轮钻头钻进过程图 3为钻头钻进过程图。从图可以看出,在钻头旋转过程中,外层岩石单元与牙齿建立接触关系,并发生弹性变形和塑性变形,当岩石单元应力和塑性应变达到其失效对应的极限值时,单元失效删除。而那些失效单元附近的岩石单元,尽管同样出现了塑性应变和一定程度的损伤,但由于其未达到失效对应的极限值,所以依然保留在岩体中[11-12]。

|

| 图 3 三牙轮钻头钻进过程图 Fig.3 Drilling process of tricone bit |

随着钻头体和牙轮的转动,牙齿与不同的外层岩石单元接触,岩体表面破碎坑增多,在t=2 s时初步形成包络面井底,且井底形状随机性十分明显。外层岩石单元失效删除后,内层岩石单元暴露在外,并在钻头的运动过程中与牙齿建立接触关系,同样经历弹性变形、塑性变形和失效删除的过程,从而实现逐层钻进。

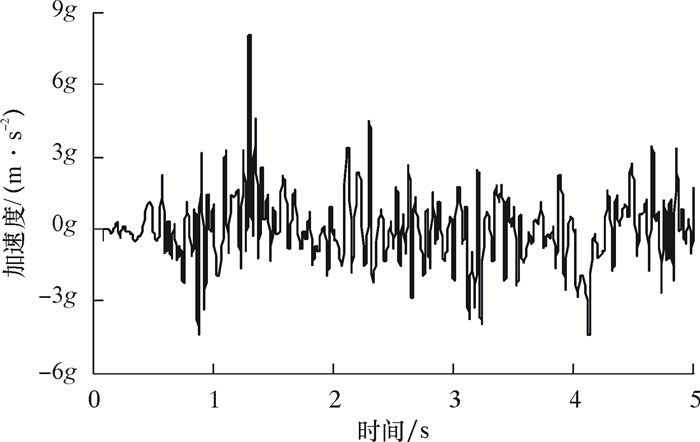

图 4为三牙轮钻头进尺曲线。从图可以看出,在正常钻进的4 s内,钻头进尺为15.3 mm,机械钻速约为13.7 m/h,且在纵向钻进的同时伴随有明显的阶梯型“跳跃”现象,最大跳动幅值约为5 mm。

|

| 图 4 钻头进尺曲线 Fig.4 Footage curve of drill bit |

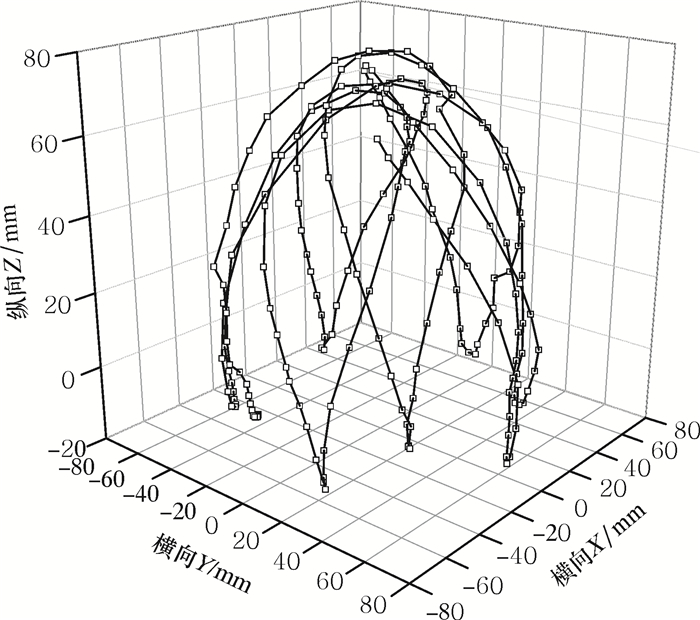

图 5为钻头上某切削齿在井眼内的三维运动轨迹。从图可以看出,有限元仿真计算实现了牙轮的自转与公转,牙轮上牙齿的运动方式为绕钻头轴线旋转与绕牙轮轴线旋转的复合运动。

|

| 图 5 牙轮切削齿运动轨迹 Fig.5 The trajectory of cutting tooth of cone bit |

为分析钻头切削齿与岩石的互作用过程,提取切削齿在每个运动周期内极低点的运动状态,如表 2所示。从表可以看出,在正常钻进的4 s内,牙齿共与井底岩石单元接触7次,接触时纵向速度(vz)和横向速度(vx、vy)均不为0,纵向速度不为0主要是因为钻头的纵向钻进及纵向振动,横向速度不为0则表明牙齿对岩石具有横向刮凿作用。此外,各接触时间点之间的间隔都不相等,这表明钻头体和牙轮的转速不断变化。

| 时刻/s | 位置 (Z)/mm |

vz/ (mm·s-1) |

vx/ (mm·s-1) |

vy/ (mm·s-1) |

| 1.10 | -7.5 | 68.9 | 79.0 | 92.0 |

| 1.73 | -8.8 | -12.5 | 25.4 | 100.9 |

| 2.35 | -10.7 | 12.3 | 331.6 | 48.6 |

| 2.95 | -13.5 | 28.6 | 10.3 | 13.9 |

| 3.60 | -16.3 | -55.9 | -84.9 | 97.0 |

| 4.15 | -18.1 | 27.2 | 176.9 | -217.2 |

| 4.78 | -20.1 | -73.8 | -83.5 | 81.3 |

3.3 下部钻具系统振动特性分析

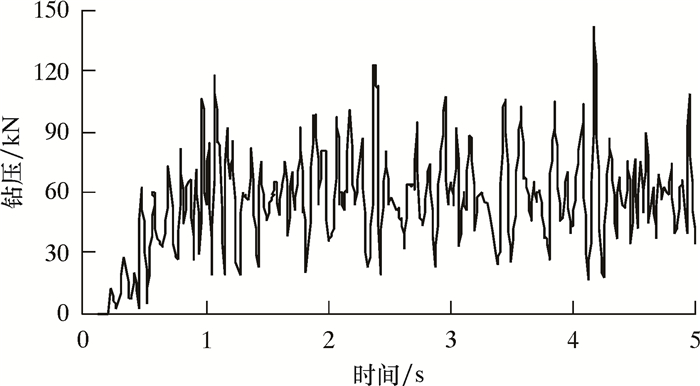

图 6为钻头钻压时程曲线。从图可以看出,在钻头破岩钻进过程中,钻头处纵向力平均振幅(均方差)为25 kN,约为静钻压的41%;最大瞬时值为145 kN,约为静钻压的2.4倍。

|

| 图 6 钻头钻压时程曲线 Fig.6 Time-history curve of weight on bit |

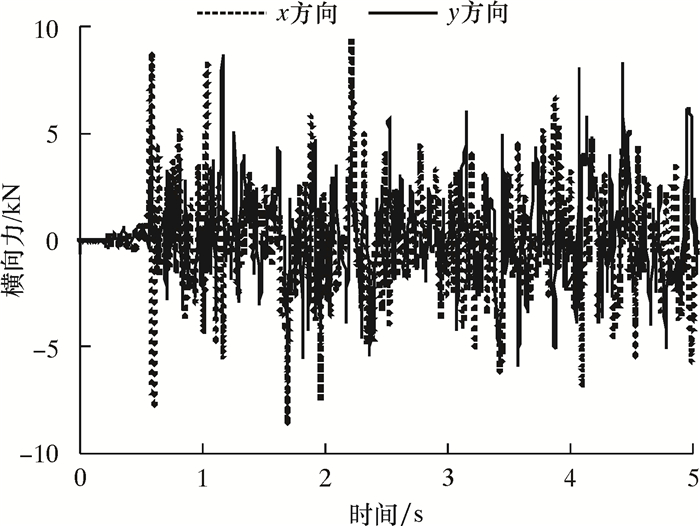

图 7为钻头横向力时程曲线。从图可以看出,钻头横向力集中在-5~5 kN区域内波动,横向力最大瞬时值为9.6 kN,平均振幅(均方差)为1.9 kN,且在x方向与y方向上的幅值和平均振幅基本相等。

|

| 图 7 钻头横向力时程曲线 Fig.7 Lateral force time-history curve of bit |

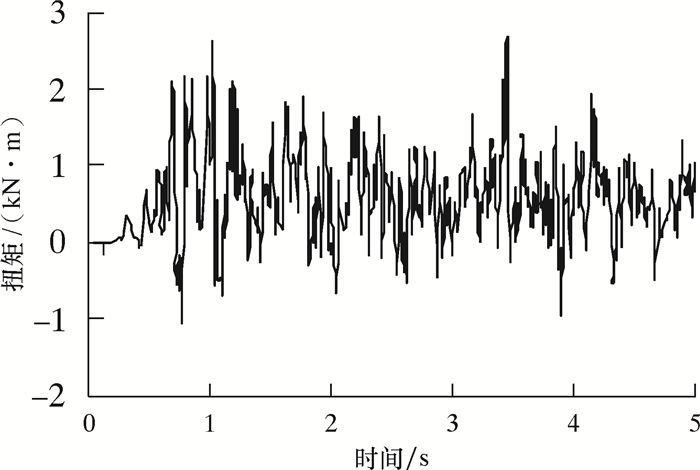

图 8为钻头扭矩时程曲线。从图可以看出,钻头扭矩集中在-1.0~2.5 kN·m区域内波动,平均值为0.56 kN·m,平均振幅为0.45 kN·m,且负扭矩现象时有发生。

|

| 图 8 钻头扭矩时程曲线 Fig.8 Torque time-history curve of bit |

4 结论

(1) 钻头与岩石的互作用以及由此产生的下部钻具振动均具有明显的非线性和随机性。

(2) 钻头在钻进过程中伴随有“跳跃”现象,在仿真中,最大跳动幅值约为5 mm。

(3) 钻具纵向振动强于横向,动态钻压平均振幅达静钻压的40%以上。扭转振动可能引起负扭矩现象。

(4) 仿真结果与BPAmoco石油公司的试验数据非常接近。研究结果可为牙轮钻头破岩机理及井下钻具非线性动力学特性的研究提供新思路。

| [1] | SKAUGEN E. The effects of quasi-random drill bit vibrations upon drillstring dynamic behavior[R]. SPE 16660, 1987. |

| [2] | CLAYER F, AQUITAINE E, VANDIVER, et al. The effect of surface and down-hole boundary conditions on the vibration of drillstrings[R].SPE 20447, 1990. |

| [3] | 马德坤. 牙轮钻头工作力学[M]. 2版. 北京: 石油工业出版社, 2009. |

| [4] | 况雨春, 伍开松, 杨迎新, 等. 三牙轮钻头破岩过程计算机仿真模型[J]. 岩土力学, 2009, 30(增刊1): 235–238. |

| [5] | 王清峰, 朱才朝, 宋朝省, 等. 牙轮钻头单牙轮的破岩仿真研究[J]. 振动与冲击, 2010, 29(10): 108–112. DOI: 10.3969/j.issn.1000-3835.2010.10.022 |

| [6] | 王文龙, 李子丰. 不同激励条件下减振器对钻柱纵向振动的影响[J]. 工程力学, 2011, 28(4): 221–225. |

| [7] | 李子丰. 油气井杆管柱力学及应用[M]. 北京: 石油工业出版社, 2008. |

| [8] | 祝效华, 贾彦杰, 童华. 气体钻井钻柱振动特性及控制措施[J]. 石油学报, 2012, 3(2): 293–297. DOI: 10.7623/syxb201202017 |

| [9] | 蔡美峰. 岩石力学与工程[M]. 北京: 科学出版社, 2002. |

| [10] | CUNNINGHAM R A. Analysis of downhole measurement of drill-string forces and motions[J]. Journal of Engineering for Industry, Trans. ASME, 1968, 90(2):208-216. |

| [11] | KHULIEF Y A, AL-NASER H. Finite element dynamic analysis of drillstrings[J]. Finite Elements in Analysis and Design, 2005, 40: 1270–1288. |

| [12] | 庞东晓, 刘清友, 王国荣, 等. 九自由度牙轮钻头动力学模型研究[J]. 石油学报, 2007, 28(4): 134–141. DOI: 10.7623/syxb200704029 |