2. 中国石油大学(北京)

2. China University of Petroleum(Beijing)

0 引言

随着石油勘探开发技术的发展,水平井、大位移井和多分支井的数量逐年增加,同时小井眼钻井、老井加深和侧钻技术也因当前形势成为研究热点[1-4]。连续管钻井技术具有独特的优势,可以很好地适应上述钻井作业,因此可以更加广泛地应用到油气勘探开发领域中。然而,连续管钻井技术也面临着很多困难[5-9]。连续管钻井技术的主要难题是由于连续管管径小、单根长,导致刚度差并且无旋转,造成摩擦阻力大和钻压传递困难,甚至在注入头施加压力和管壁摩擦阻力的影响下,易发生屈曲和卡死现象。

通过分析各种连续管钻井减阻工具和方法的现场使用效果,振动减阻工具是最为有效的减阻方法[10-13]。笔者分析了现有振动减阻工具的优缺点,设计了涡轮式连续管钻井双向振动减阻工具,旨在解决连续管钻井中摩擦阻力大、压力传递困难及易发生屈曲的问题。

1 工具结构设计 1.1 结构设计要求涡轮式连续管钻井双向振动减阻工具的设计要求包括:工具外径73 mm,工作排量6 L/s,径向频率选取最佳频率范围内的11 Hz[14],轴向频率22 Hz,激振力1 000 N,工具压降不高于2 MPa。

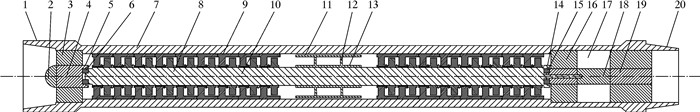

1.2 具体结构涡轮式连续管钻井双向振动减阻工具结构如图 1所示。该工具主要分为3个部分:动力机构、径向振动机构和轴向振动机构。

|

| 图 1 涡轮式连续管钻井双向振动减阻工具结构图 Fig.1 Structural schematic of the turbine-type two-way vibration drag reduction tool for coiled tubing drilling 1—上部接头;2—导流器;3—上部支撑翼板;4—上部支撑主轴;5—上部轴承槽;6—上部轴承;7—壳体;8—涡轮轴;9—涡轮定子;10—涡轮转子;11—偏心环;12—叶片支撑;13—固定套管;14—下部轴承槽;15—下部止推轴承;16—下部支撑翼板;17—旋转开关;18—旋转开关心轴;19—激振器;20—下部接头。 |

1.2.1 动力机构

该部分是为减阻工具产生振动提供动力的机构,是将钻井液的机械能转化为工具动能的直接部分,主要由涡轮轴、轴承、轴承台及多级的定转子等组成。定转子的叶形是根据目标频率计算叶片几何参数后,利用Matlab软件中的de Casteljau递推法绘制涡轮叶片吸力面和压力面的Bezier曲线。动力机构选用涡轮结构,这样可提高工具的可靠性,延长其使用寿命。

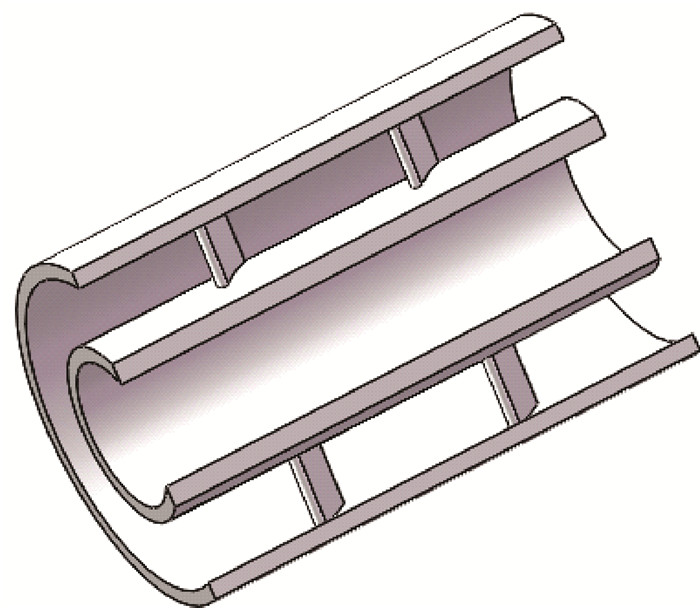

1.2.2 径向振动机构该部分为振动减阻工具发生径向振动的机构,在涡轮轴的带动下实现工具的振动作用,主要由涡轮轴和振动环等组成。其中,振动环由偏心环、叶片支撑和固定套管组成,其三维图如图 2所示。振动环通过固定套管与涡轮轴连接,叶片支撑的作用是连接偏心环与固定套管,且具有45°的斜角以减轻旋转时钻井液的冲击。该结构的优点是在对钻井液流道影响最小化的同时充分利用连续管内空间达到振动目的。

|

| 图 2 振动环三维图 Fig.2 Three-dimensional diagram of vibrating ring |

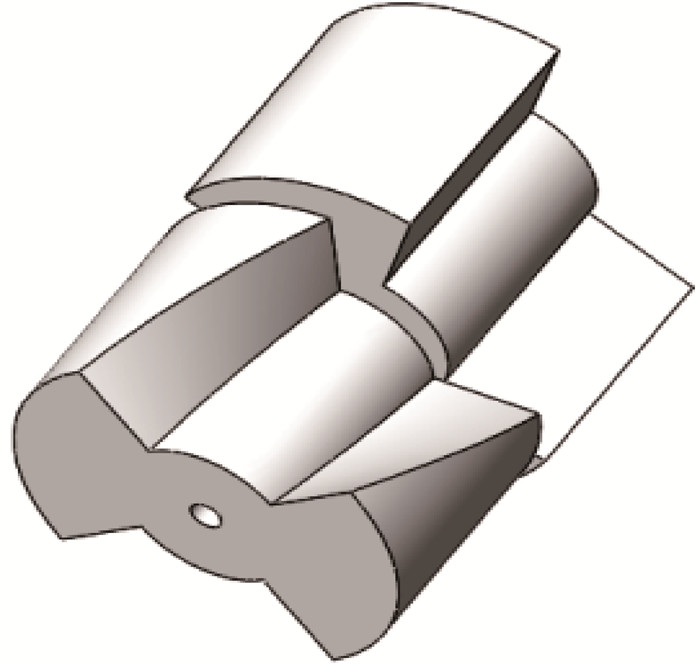

1.2.3 轴向振动机构

该部分为涡轮式连续管钻井双向振动减阻工具发生轴向振动的机构,通过涡轮轴旋转带动旋转开关,周期性调节流道开度,激发水锤效应从而实现振动作用,主要由涡轮轴、旋转开关和激振器等组成。其中,旋转开关和激振器的结构如图 3所示。旋转开关通过键与涡轮轴连接,激振器则固定在工具的壳体内。

|

| 图 3 轴向振动机构三维图 Fig.3 Three-dimensional diagram of axial vibration mechanism |

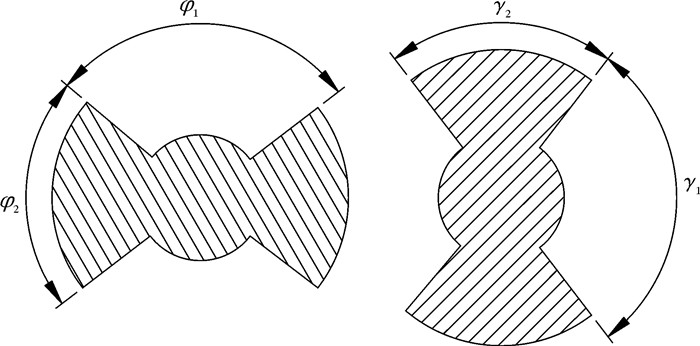

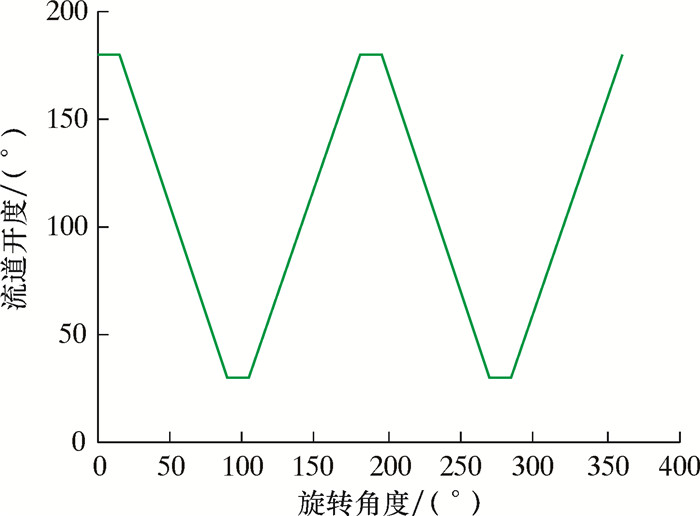

旋转开关和激振器流道扇形角如图 4所示。图中,φ1和φ2为旋转开关的流道和叶片扇形角,大小均为90°,γ1和γ2为激振器流道和叶片扇形角,大小分别为105°和75°。图 5为轴向振动机构流道开度随旋转角度变化的曲线。

|

| 图 4 旋转开关和激振器流道扇形角 Fig.4 Rotary switch and flow path fan angle of vibrator |

|

| 图 5 轴向振动机构流道开度随旋转角度变化曲线 Fig.5 The effect of rotation angle on flow path opening of axial vibration mechanism |

1.3 工作原理

钻井液自连续管从工具的上部接头流入,经过导流器后沿着上部支撑翼板分割的4个流道进入工具的涡轮节。涡轮节由多级涡轮构成,每一级涡轮由1个定子和1个转子组成。在钻井液进入涡轮节后,经过涡轮定子的导流,冲击转子完成能量转化,将钻井液的机械能转化为涡轮轴的动能。涡轮轴两端通过推力轴承固定,因此涡轮轴在转矩作用下会发生转动。振动环是安装在涡轮轴上的具有偏心质量的结构,在涡轮轴发生转动时随之一起转动,进而产生向心力,并通过涡轮轴、轴承和工具壳体的传递,将该力传递到连续管产生周期性径向振动,振动周期与涡轮轴转动周期一致,振动幅度可以根据工作要求,通过调整振动环上偏心质量的大小来调节。钻井液流过振动环后,进入下一个涡轮节,设置多个涡轮节的目的在于兼顾扭矩和振动环的安装位置。随后钻井液通过下部支撑结构进入旋转开关,旋转开关通过花键与涡轮轴连接并转动。旋转开关截面的形状与激振流道截面均为2个扇形,且激振流道的流通面积更大,随着旋转开关的转动,将引起工具流通流道不断由小变大再由大变小的变化,从而周期性激发水锤效应,实现轴向振动。

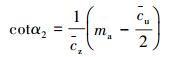

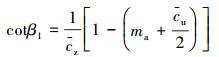

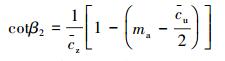

2 关键技术 2.1 工作频率设计根据涡轮式连续管钻井双向振动减阻工具的频率要求,可确定涡轮的类型应为低速高扭矩。按此要求,取无因次轴向速度系数cz为1.5,冲击度系数ma为0.5,环流系数cu为1.2,再根据无因次系数的值计算叶片各个结构角。计算公式如下:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

式中:α1和α2分别为涡轮定子出口和进口液流角,β1和β2分别为涡轮转子进口和出口液流角。

计算可得α1为51.0°,α2为97.5°,β1为97.5°,β2为51.0°。再计算涡轮转速n进而得到频率fw。计算公式如下:

|

(5) |

|

(6) |

式中:Qi为钻井液通过涡轮流道的排量;φ为叶片厚度影响的断面收缩系数,一般取0.9; ηv为容积效率,这里取0.9;B为流道宽度;D为涡轮直径;T为涡轮的转动周期。

计算可得,排量为6 L/s时涡轮工作频率fw为11.3 Hz。

2.2 偏心质量计算根据设计需求,振动激振力要达到1 000 N。由于激振力的大小通过偏心质量调节,需要计算偏心质量大小。偏心质量计算式为:

|

(7) |

式中:F为工具激振力,m为振动环上的偏心质量,ω为涡轮轴旋转的角速度,r为偏心质量重心到涡轮轴轴心的距离。

由此可得,当频率为11.3 Hz时,偏心质量m为6.98 kg。

3 流场模拟分析通过对涡轮式连续管钻井双向振动减阻工具进行流场模拟分析,进一步验证工具的可靠性和结构设计的合理性,完善减阻工具的设计开发。工具所包含的涡轮数量多,且涡轮结构较为复杂,为保证计算效率和准确性,将工具分为4个部分:上部支撑及涡轮、多级涡轮、涡轮及振动环和下部支撑及轴向振动结构,并分别进行模拟。

建立上述4个部分的结构模型,分别导入CFX进行模拟计算。流场的入口条件采用速度进口,流入速度可根据已知的工具排量和入口面积确定,出口条件设置为自由出口。如此设置可以通过计算得出钻井液在该段结构的压力损耗。流场的其他面均设定为wall属性,湍流模型采用k-ε模型,在此条件下进行模拟计算,得到4个部分的压力云图与流线图。

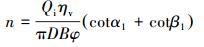

图 6为上部支撑及涡轮结构压力云图和流线图。由图可以看出:流场的压力在支撑结构处较为稳定,在进入涡轮节后发生明显下降,可知损耗的压力中一部分转化为涡轮的动能,并且损耗越大,推动涡轮轴转动的扭矩越大;同时,在涡轮叶片压力面的压力明显大于吸力面,证明叶片结构设计合理。提取入口截面平均压力为0.096 MPa,提取出口面平均压力为0.000 Pa,可得此处结构流场压降为0.096 MPa。由流线图也同样可以看出,速度变化梯度较为平滑,流线的形态流畅稳定,并未出现低压漩涡和紊流等不良情况,说明上部支撑及涡轮的组合机构设计合理,能够有效利用钻井液能量。

|

| 图 6 上部支撑及涡轮结构压力云图与流线图 Fig.6 Pressure distribution and flow chart of upper support and turbine structure |

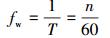

图 7为多级涡轮结构压力云图和流线图。由图可以看出,流场的压力在一级级涡轮间稳步下降,同时在涡轮叶片压力面的压力大于吸力面。提取入口截面平均压力为0.177 MPa,提取出口面平均压力为0.000 Pa,可得6级涡轮的压降为0.177 MPa。由流线图可以看出,速度变化较为平滑,流线的形态流畅稳定,并未出现低压漩涡和紊流等不良情况。

|

| 图 7 多级涡轮结构压力云图与流线图 Fig.7 Pressure distribution and flow chart of multi-stage turbine structure |

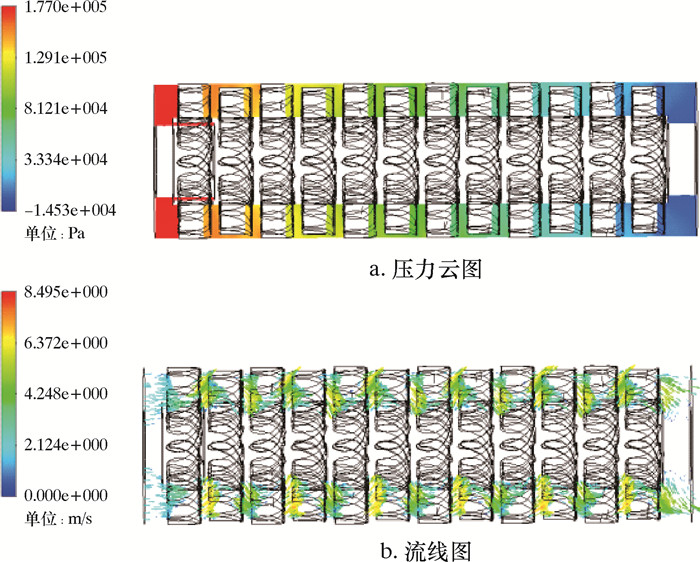

图 8为涡轮及振动环结构压力云图和流线图。由图可以看出,流场的压力在进入涡轮节后发生明显下降,进入振动环结构处相对较为稳定。振动环结构的流场压力损耗很小,说明叶片支撑结构设计合理,不会对工具造成额外损耗。提取入口截面平均压力为0.098 MPa,提取出口面平均压力为0.000 Pa,可得工具的此处结构流场压降为0.098 MPa。由流线图同样可以看出,速度变化梯度较为平滑,大多数流线的形态流畅稳定,叶片支撑出现漩涡和紊流情况,说明叶片支撑的设计对流场存在干扰,具有可优化的空间。

|

| 图 8 涡轮及振动环结构压力云图与流线图 Fig.8 Pressure distribution and flow chart of turbine and vibration ring structure |

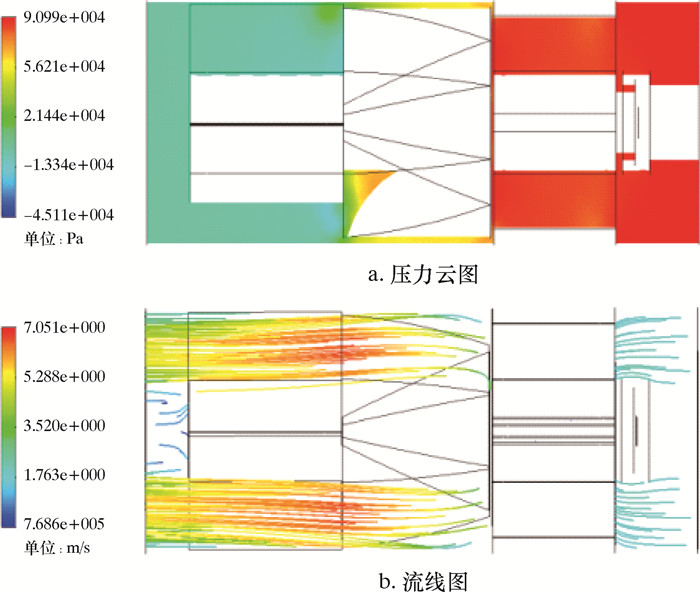

图 9为下部支撑及轴向振动结构压力云图和流线图。由图可以看出,流场的压力在支撑结构、旋转开关和激振流道明显呈3个梯度递减。提取入口截面平均压力为0.091 MPa,提取出口面平均压力为0.000 Pa,可得此处结构流场压降为0.091 MPa。由流线图可知,流场流速在进入轴向振动结构后提高,并且由于流道开度最小,所以在旋转开关和激振流道处最大。速度变化梯度较为平缓,流线的形态流畅稳定,并未出现低压漩涡和紊流等不良情况,表明下部支撑及轴向振动机构在最大开度时较为流畅。

|

| 图 9 下部支撑及轴向振动结构压力云图与流线图 Fig.9 Pressure distribution and flow chart of lower support and axial vibration structure |

工具涡轮级数为50级,综合4部分压降计算可得双向振动减阻工具在排量6 L/s的情况下,压降约为1.7 MPa。

4 试验研究为验证涡轮式连续管钻井双向振动减阻工具工作原理的可行性与合理性,对减阻工具进行室内试验,测试减阻工具在不同排量下的工作特性。使用压力变送器测量减阻工具入口的压力并计算工具压降,得到涡轮式连续管钻井双向振动减阻工具压降的试验数据。

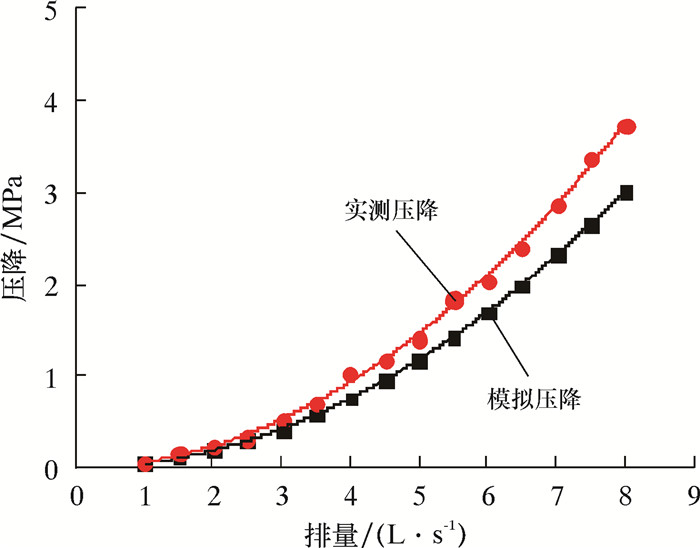

绘制减阻工具压降随排量的变化曲线,并将流场模拟所得出的压降绘制在图中,结果如图 10所示。由图可以看出,模拟压降整体略低于实测压降。由于研究工具的低排量压降无实际意义,而减阻工具的工作排量为6 L/s,所以重点关注4~8 L/s时的压降。4 L/s时的模拟压降为0.76 MPa,实测压降为1.03 MPa,相差26.2%;6 L/s时的模拟压降为1.70 MPa,实测压降为2.05 MPa,相差17.1%;8 L/s时的模拟压降为3.02 MPa,实测压降为3.73 MPa,相差19.0%。由此可知,在主要工作排量附近,模拟压降和实测压降趋势基本一致,且排量越高对压降影响越大。

|

| 图 10 模拟与实测压降对比曲线 Fig.10 Comparison of simulated and measured pressure drops |

5 结论

(1) 设计了一种涡轮式连续管钻井双向振动减阻工具,以涡轮为工具的动力机构,利用偏心环旋转引起径向振动和水锤效应使轴向振动实现工具的双向振动,并且可以通过改变偏心质量改变工具的激振力。

(2) 通过室内试验,在不同排量下涡轮式连续管钻井双向振动减阻工具均能稳定可靠工作,验证了工具原理的可行性。同时,利用数据采集系统得到了减阻工具的压降并与模拟结果进行对比分析,在工作排量下工具的激振力为1 000 N,径向和轴向振动频率分别为11.3和22.6 Hz,压降约为2 MPa。

| [1] | 贺会群. 连续管钻井技术与装备[J]. 石油机械, 2009, 37(7): 1–6. |

| [2] | 刘清友, 瞿丹, 黎伟. 连续管钻井技术在国内非常规气开发中的应用[J]. 石油机械, 2011, 39(增刊1): 94–97, 101. |

| [3] | 张怀文, 程维恒. 煤层气开采工艺技术[J]. 新疆石油科技, 2010, 20(4): 33–40. |

| [4] | CHOUDHARY A, MENEZES R J, GARG R, et al. Hydrid drilling rig with rotating coiled tubing[R]. SPE 112888, 2008. |

| [5] | 王龙庭. 钻井连续管力学特性研究[D]. 北京: 中国石油大学(北京), 2008. http://cdmd.cnki.com.cn/Article/CDMD-10425-2008199927.htm |

| [6] | 翟继东. 侧钻井连续管后屈曲力学分析及试验研究[D]. 大庆: 东北石油大学, 2014. http://cdmd.cnki.com.cn/article/cdmd-10220-1014389658.htm |

| [7] | 王安义, 梁政, 刘云见, 等. 井下连续管轴向力及其影响因素分析[J]. 石油机械, 2011, 39(3): 35–38. |

| [8] | MITCHELL R F. Buckling behavior of well tubing:The packer effect[J]. Society of Petroleum Engineers Journal, 1982, 22(5): 616–624. DOI: 10.2118/9264-PA |

| [9] | CHEN Y C, LIN Y H, CHEATHAM J B. Tubing and casing buckling in horizontal wells[J]. JPT, 1989, 42(2): 133–140. |

| [10] | 王旭明, 夏宏南, 王灿. 连续油管钻进减阻提速技术[J]. 辽宁化工, 2014, 43(9): 1165–1167. |

| [11] | 侯学军, 高德利, 沈忠厚. 微小井眼电机驱动连续管牵引器系统结构设计[J]. 科学技术与工程, 2013, 13(14): 3851–3855. DOI: 10.3969/j.issn.1671-1815.2013.14.005 |

| [12] | 欧阳赛赛, 葛云华, 王苏为, 等. 连续管钻井减阻技术发展[J]. 石油矿场机械, 2016, 45(10): 11–15. |

| [13] | 姜中舰, 张毅, 张也, 等. 振动减阻机理及其影响因素分析[J]. 机械研究与应用, 2013, 26(3): 70–72. |

| [14] | 王鹏, 倪红坚, 王瑞和, 等. 基于微凸体接触的钻柱纵向振动减摩阻[J]. 中国石油大学学报(自然科学版), 2015, 39(1): 88–94. |