2. 中石化江汉石油工程有限公司页岩气开采技术服务公司

2. Shale Gas Exploitation Technology Service Company, Jianghan Oilfield Service Corporation, SINOPEC

0 引言

随着石油工业的迅速发展,水平井技术作为石油开采技术热点,将得到更加广泛的应用[1]。水平井在测井和修井时受尺寸限制需要下放仪器进行井下作业,但水平段仪器无法送达,因此需要井下机器人来带动仪器在水平段移动[2]。目前井下机器人的类型有轮式、伸缩式、履带式、螺旋式和复合式等[3-5]。笔者将喷水驱动和增压技术相结合,研究出一种以井下离心增压器提供动力的井下机器人[6]。井下环境复杂多变,工具运送过程可能遇卡,导致井下机器人速度急剧降低,离心增压器出现流量突然减小的瞬态特性,因此研究离心增压器内瞬态流动规律进而预测其瞬态特性具有重要意义。对于离心增压器等叶轮机械,已有的针对外特性的试验和数值模拟结果表明:瞬态过程区别于稳态过程,表现出明显的瞬态效应[7-8]。武鹏等[9]对离心泵流量突然增大过程的瞬态性能进行了数值模拟和试验测试,结果发现,流量增加时流体的加速效应是瞬态性能曲线位于稳态曲线下方的直接原因。张玉良等[10]对离心泵流量增加和减小过程进行了理论分析和数值模拟。刘厚林等[11]对多级离心泵径向导叶内压力的脉动特性进行分析,了解了径向导叶内压力脉动规律。周卫东[12]对离心增压系统进行设计并进行了数值模拟研究。

笔者基于有限体积法的流体力学软件Fluent, 采用RNG κ-ε湍流模型和封闭时均雷诺方程,利用滑移网格技术并结合UDF技术,对不同流量递减规律下的离心增压器瞬态特性进行三维不可压缩非定常数值模拟,同时对瞬态过程的压力脉动和流场结构进行分析。

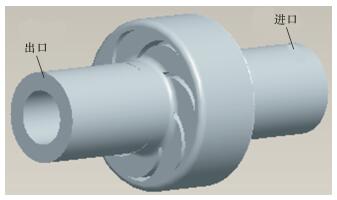

1 几何模型及数值模拟 1.1 离心增压器模型及参数离心增压器比转速ns=117.79, 叶轮叶片型线为等变角螺旋线,反导叶叶片型线为单圆弧。

设计流量6.388 3 m3/h,单级叶轮扬程5.9 m,转速2 900 r/min。叶轮几何参数:叶轮进口直径Di=40 mm,叶片进口直径D1=36 mm,叶轮出口直径D2=72 mm,叶轮出口宽度b2=6 mm,进口角β1=30°,出口角β2=50°,叶片数z1=6。反导叶几何参数:进口直径D3=67 mm,出口直径D4=40 mm,进口角β3=18°,出口角β4=60°,反导叶宽度b3=9 mm,反导叶叶片数z2=7。单级离心增压器三维几何模型如图 1所示。

|

| 图 1 单级离心增压器三维几何模型 Fig.1 Three-dimensional geometric model of single stage centrifugal supercharging device |

1.2 计算域和网格划分

将离心增压器分为进口段、叶轮、中间流道、反导叶导流器和出口段5个区域。叶轮与进口段和中间流道间存在相对运动,通过滑移面连接,利用Fluent提供的滑移网格实现相对运动。

进口段和出口段采用六面体网格,其余部分结构复杂,采用非结构化四面体网格,对叶轮和反导叶导流器进行局部网格加密。模型网格数经过相关性检查,当计算扬程的变化小于1%时,可以认为达到了网格无关性要求,最后计算域网格总数为981 205。该网格对于离心增压器内部宏观流动的捕捉和外特性的预测已经足够。经检查,网格的等角斜率和等尺寸斜率均小于0.83,网格质量良好。

1.3 数值模拟方法采用RNG κ-ε湍流模型和封闭时均雷诺方程,基于有限体积法的计算流体力学软件Fluent,同时采用滑移网格技术以及用户自定义函数(UDF)对变流量过程进行三维不可压缩非定常流动的数值模拟。在壁面处采用无滑移边界条件,在近壁低雷诺数区域采用标准壁面函数处理高雷诺数湍流模型带来的问题。瞬态项的时间离散采用一阶隐式格式,对流项的空间离散采用二阶迎风格式,扩散项的空间离散采用具有二阶精度的中心差分格式,源项的空间离散采用线性化的标准格式,速度和压力的耦合计算采用Simple算法实现。计算介质为清水,密度1 000 kg/m3,动力黏度1.0×10-3 Pa·s。每转内经历400步,故非定常计算时间步长为50.85 μs,即叶轮转过0.9°。收敛残差取0.000 1。

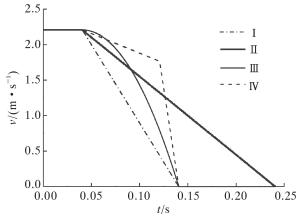

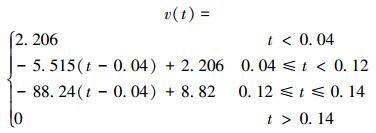

1.4 边界条件出口处假定流动充分发展,给定自由出流边界条件。进口处采用速度进口条件描述流量变化规律。进口速度变化用UDF描述。流量为进口速度与进口面积的乘积,流量变化率为进口速度变化率与进口面积的乘积,流量变化趋势和进口速度变化趋势相同。井下环境多变,为获得不同流量变化规律对离心增压器瞬态特性的影响,设计了4种(Ⅰ、Ⅱ、Ⅲ和Ⅳ)进口速度变化规律,假定流量瞬态变化时间为0.1或0.2 s,在0.04 s之前扬程达到稳定状态。进口速度v随时间t的变化规律如图 2所示。

|

| 图 2 进口速度变化曲线 Fig.2 The inlet velocity change |

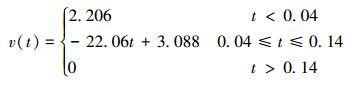

速度Ⅰ:

|

(1) |

速度Ⅱ:

|

(2) |

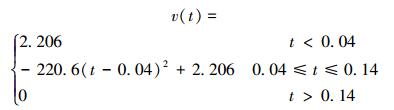

速度Ⅲ:

|

(3) |

速度Ⅳ:

|

(4) |

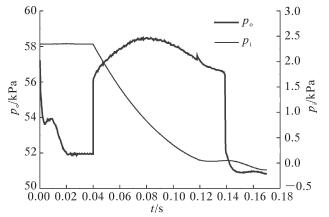

图 3显示了进口速度变化规律为Ⅰ时进口压力pi和出口压力po变化的时间历程。0.04和0.14 s时进口速度变化率改变,导致了出口压力的突变,但由于进口流动相对平缓,进口压力无突变。因出口压力远大于进口压力,且出口压力和扬程的变化特征几乎完全相同,故扬程主要由出口压力决定。扬程出现微小驼峰,驼峰波动值为0.1 m,相对波动幅度为1.7%,进口压力也出现小幅度波动,扬程驼峰较小,在可接受的范围内。

|

| 图 3 进、出口压力变化曲线 Fig.3 The inlet and outlet pressure change |

2.1.2 扬程分析

离心增压器流量降低为0总共经历3个状态:稳定运行状态、流量瞬态变化过程和0流量状态。

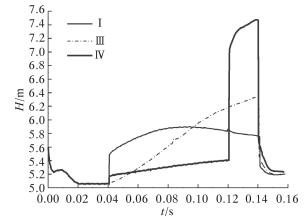

图 4显示了进口速度变化规律为Ⅰ和Ⅱ时扬程H变化的时间历程。流量瞬态变化过程的扬程值为稳态值和瞬态增量之和。

|

| 图 4 进口速度变化规律为Ⅰ和Ⅱ时扬程变化曲线 Fig.4 The hydraulic head changes under the Ⅰand Ⅱ type inlet velocity changes |

对比2条曲线,曲线Ⅰ流量瞬态变化过程持续时间为0.1 s,曲线Ⅱ流量瞬态变化过程持续时间为0.2 s,流量瞬态变化过程中扬程变化趋势相同,稳定运行状态扬程值相等,0流量状态扬程值相等。流量瞬态变化过程中,曲线Ⅱ的扬程小于曲线Ⅰ,但曲线Ⅱ的驼峰明显大于曲线Ⅰ。这种现象表明流量瞬态变化时间加长,流量变化率减小,扬程瞬态增量减小,扬程瞬态值减小,瞬态过程驼峰现象更加明显。

图 5显示了进口速度变化规律为Ⅰ、Ⅲ和Ⅳ时扬程变化的时间历程。3条曲线流量瞬态变化过程持续时间均为0.1 s。曲线Ⅲ的进口速度变化规律为抛物线,流量瞬态变化过程开始时流量变化率较小,扬程的瞬态增量基本为0,随着流量变化率增大,扬程的瞬态增量增大,流量瞬态变化过程结束时流量变化率最大,扬程瞬态增量最大,流量瞬态变化过程扬程无驼峰。曲线Ⅳ的进口速度变化规律为分段函数,0.12 s前流量变化率较小,扬程瞬态增量较小,0.12 s之后流量变化率较大,扬程瞬态增量较大,流量瞬态变化过程扬程无驼峰。通过对比3条曲线可得出以下结论:流量变化率越大,扬程瞬态增量越大;流量瞬态变化过程中的扬程驼峰和流量变化规律有关,合理的流量变化规律可以消除流量瞬态变化过程中的扬程驼峰。

|

| 图 5 进口速度变化规律为Ⅰ、Ⅲ和Ⅳ时扬程变化曲线 Fig.5 The hydraulic head changes under theⅠ、Ⅲ and Ⅳ type inlet velocity changes |

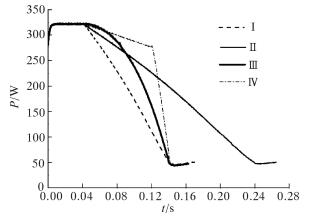

2.1.3 功率分析

图 6显示了叶轮功率P变化的时间历程。随着流量不断下降,叶轮功率波动性下降,但因结构对称,叶轮功率波动很小。叶轮功率变化趋势和流量变化趋势相同。在流量减小前的稳定运行状态下,叶轮功率均值为320 W,在流量为0的状态,叶轮功率均值为50 W。在流量为0的状态,叶轮功率并不为0,因为叶轮要克服流体黏性作用不断消耗功率。

|

| 图 6 叶轮功率变化曲线 Fig.6 Impeller power curve |

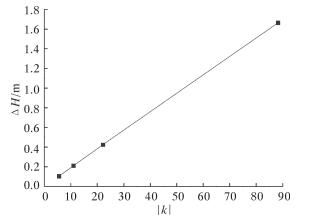

2.1.4 扬程瞬态增量和流量变化率的关系

扬程增量ΔH与进口速度变化率|k|曲线如图 7所示。

|

| 图 7 扬程增量与进口速度变化率曲线 Fig.7 The effect of inlet velocity on the hydraulic head increment |

由图 7可知,扬程瞬态增量和进口速度变化率成正比,即扬程瞬态增量和流量变化率成正比。离心增压器的流量变化率增大,瞬态扬程增大,井下机器人牵引力的瞬态值增大,进一步提升了井下机器人的越障能力。

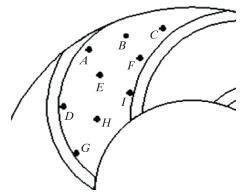

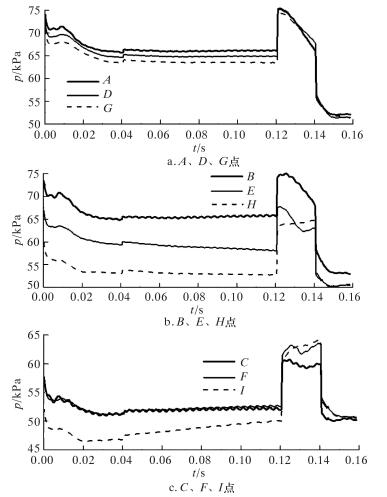

2.2 流量突减工况反导叶导流器内压力脉动分析监测点分布如图 8所示。0.08 s时反导叶导流器中间截面速度矢量图如图 9所示。

|

| 图 8 监测点分布图 Fig.8 Monitoring points distribution |

|

| 图 9 0.08 s时反导叶导流器中间截面速度矢量图 Fig.9 The velocity vector of the middle section of the negative guide vane diverting device at 0.08 s |

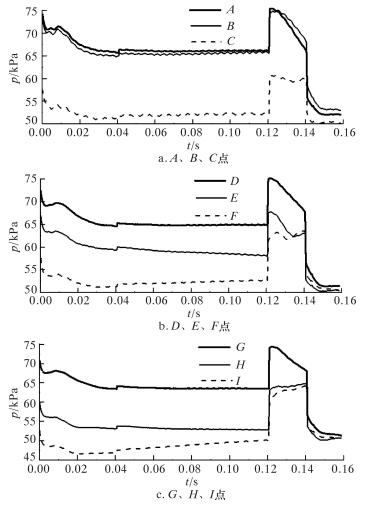

反导叶导流器内水力损失较大,约占叶轮扬程的20%。为分析流量突减工况反导叶导流器内水力损失的原因,对流量突减工况反导叶导流器内总压脉动变化的规律进行研究。在反导叶导流器中间截面单流道内取9个监测点,记录流量突减工况下各监测点总压脉动变化的规律。图 10和图 11分别显示了进口速度变化规律为Ⅳ时监测点径向和周向的总压脉动时域图。监测点总压脉动的变化规律和离心增压器扬程变化规律相似。

|

| 图 10 反导叶导流器内总压径向变化时域图 Fig.10 Time domain diagram of radial variation of total pressure in negative guide vane diverting device |

|

| 图 11 反导叶导流器内总压周向变化时域图 Fig.11 Time domain diagram of circumferential variation of total pressure in negative guide vane diverting device |

由图 10可知,0.12 s之前,在径向,由于撞击和漩涡等原因,总压逐渐降低;A、D、G点靠近反导叶叶片工作面,反导叶叶片的导流作用较强,流动结构不紊乱,故总压径向损失最小,总压径向降低幅度最小;B、E、H点在流道中间,反导叶叶片导流作用弱,流动结构紊乱,且流速较大,故总压径向损失最大,总压径向降低幅度最大。

由图 11可知,0.12 s之前,在周向,从反导叶叶片工作面到流道中间,反导叶叶片导流作用逐渐减弱,同时反导叶叶片背面附近流经液体少且形成低速漩涡区,故在周向反导叶叶片背面比流道中间流动结构更紊乱,因此总压在周向逐渐降低。

0.12 s之前,如图 9所示,液体进入反导叶导流器时流速较大,冲量较大,大部分高速液体经A、B、E点附近区域,流向反导叶叶片工作面附近。C、F点靠近反导叶叶片背面,流经液体较少,流速较低且基本相等,同时受到叶片背面导流作用,扩散和漩涡较弱,故在径向C、F点总压脉动规律基本相同。流经I点附近的液体最少,流速最低,形成低速漩涡区,且F点和I点之间有压降,故I点总压最小。A点位于流道进口处,同时受到反导叶叶片工作面导流作用,总压损失最小,故A点总压最大。A、B点流经液体较多,流速较高且相差不大,C点流经液体较少且流速较低,同时C点存在流动分离,故在周向A、B点压降较小,C点压降较大。

0.12 s时,流量变化率突然增大,对流动结构造成冲击,故0.12 s之后B、E、H、C、F、I点总压径向变化紊乱,因反导叶叶片工作面的导流作用,A、D、G点总压径向变化不紊乱;0.12 s之后总压周向变化受影响较小。

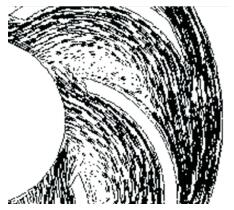

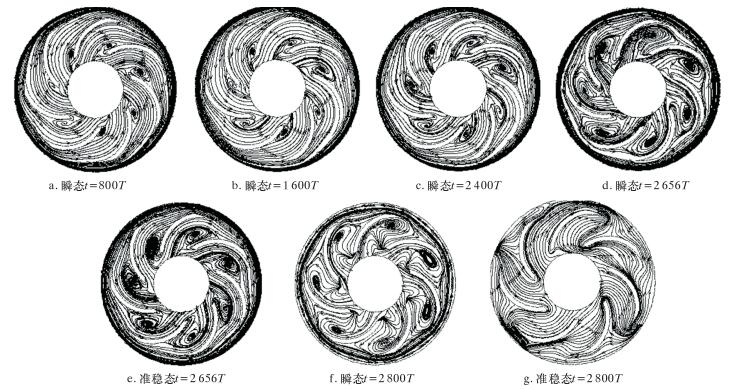

2.3 流量突减工况反导叶导流器流场分析为分析流量突减工况反导叶导流器内水力损失的原因,对流量突减工况反导叶导流器内流场结构进行研究。笔者在准稳态流量计算中,计算流量与瞬态过程中对应的瞬态流量完全相同。图 12显示了进口速度变化规律为Ⅳ时反导叶导流器中间截面的瞬态流场演化图及准稳态流场演化图。

|

| 图 12 进口速度变化规律为Ⅳ时流场演化图 Fig.12 Structure evolution of flow field under the Ⅳ type inlet velocity change |

时间步长T=50.85 μs。t=800T时,离心增压器处于稳定运行状态, t=1 600T、2 400T和2 656T时,离心增压器处于流量瞬态变化过程, t=2 800T时,离心增压器处于0流量状态。

t=800T时,反导叶叶片背面出现分离流,反导叶叶片背面出口处出现漩涡,故液体流经反导叶导流器有很大的水力损失。随着流量下降,内部流动结构迅速紊乱,反导叶叶片背面流动分离现象更加明显,漩涡逐渐增大,漩涡中心向反导叶叶片工作面移动,水力损失增加。原因是流量减小,反导叶导流器进口液体轴面速度减小,导致液体流动方向改变,同时液体具有黏滞性,引起内部流场出现一系列演化。t=1 600T时, 流量变化率较小,漩涡结构变化不明显,t=2 400T时,流量变化率较大,流量变化速度加快,内部流动结构更加紊乱,漩涡结构变化比较明显,水力损失增加。t=2 656T时, 瞬态流场结构相对准稳态流场结构漩涡中心向反导叶叶片工作面移动,且漩涡变大,内部流动结构更加紊乱,瞬态流场演化滞后于准稳态流场。这与流量减小过程中液体减速效应有关,使得瞬态过程动能不能及时转化为压力能。t=2 800T时,流量降低为0,由瞬态流场结构图得出,液体从反导叶叶片背面出口处向两边扩散,导致严重的回流,反导叶叶片工作面进口处形成强大的漩涡,几乎堵塞了整个进口。

准稳态流场中漩涡和回流的影响范围超出反导叶导流器,在中间流道和反导叶导流器之间达到平衡状态,水力损失较大。瞬态流场演化滞后于准稳态流场的程度比t=2 656T时更明显,因为流量越小,叶轮的搅拌作用越强烈,流动分离越明显,达到稳态需要的时间越长,瞬态流场演化滞后于准稳态流场的现象越明显。因合理的流量变化规律消除了流量瞬态变化过程中的扬程驼峰,故流场演化过程没有体现驼峰的影响。

3 结论(1) 扬程瞬态增量和流量变化率成正比,叶轮功率的变化趋势和流量的变化趋势相同。

(2) 瞬态过程中的扬程驼峰和流量变化规律有关,合理的流量变化规律可以消除瞬态过程中的扬程驼峰及驼峰对内流场的影响。

(3) 分析反导叶导流器总压脉动得出:在流量变化率增大前,总压在径向逐渐降低且不同位置总压径向变化规律不同,总压在周向逐渐降低,反导叶叶片工作面进口处总压最大,叶片背面出口处总压最小;流量变化率增大后,总压径向变化紊乱,总压周向变化受影响较小。

(4) 分析反导叶导流器中间截面流场演化图得出:流量减小或流量变化率增大,瞬态流动结构更加紊乱;瞬态流场演化滞后于准稳态流场,且流量越小,滞后现象越明显。

| [1] | 吴月先, 钟水清, 徐永高, 等. 中国水平井技术实力现状及发展趋势[J]. 石油矿场机械, 2008, 37(3): 33–36. |

| [2] | 董文辉, 马世彪, 施宇峰. 浅析水平井生产测井的技术分析[J]. 中国石油和化工标准与质量, 2012, 33(11): 127. DOI: 10.3969/j.issn.1673-4076.2012.11.106 |

| [3] | 刘明尧, 许德宇, 谭跃刚, 等. 水平井牵引机器人越障机构分析[J]. 石油机械, 2010, 38(7): 82–85. |

| [4] | 徐刚, 牛志刚. 轮履复合式煤矿井下环境探测机器人的结构设计及运动特性分析[J]. 煤矿机械, 2011, 32(3): 39–41. |

| [5] | 高进伟, 刘猛, 李海凤. 水平井井下自适应爬行器的研制[J]. 石油机械, 2005, 33. DOI: 10.3969/j.issn.1001-4578.2005.01.021 |

| [6] | 刘明. 喷水驱动小管道机器人驱动系统设计及实验研究[D]. 武汉: 武汉理工大学, 2015. |

| [7] | TSUKAMOTO H, OHASHI H. Transient characteristics of a centrifugal pump during starting period[J]. ASME Journal of Fluid Engineering, 1982, 104(1): 6–13. DOI: 10.1115/1.3240859 |

| [8] | TANAKA T, TSUKAMOTO H. Transient behavior of a cavit-ating centrifugal pump at rapid change in operating conditions—Part 1:Transient phenomena at opening/closure of discharge valve[J]. Journal of Fluids Engineering, 1999, 121(4): 841–849. DOI: 10.1115/1.2823545 |

| [9] | 武鹏, 吴大转, 李志峰, 等. 离心泵流量突增过程瞬态流动研究[J]. 工程热物理学报, 2010, 31(3): 419–422. |

| [10] | 张玉良, 肖俊建, 崔宝玲, 等. 离心泵快速变工况瞬态过程特性模拟[J]. 农业工程学报, 2014, 30(11): 68–75. DOI: 10.3969/j.issn.1002-6819.2014.11.009 |

| [11] | 刘厚林, 周孝华, 王凯, 等. 多级离心泵径向导叶内压力的脉动特性[J]. 中南大学学报(自然科学版), 2014, 45(9): 3295–3300. |

| [12] | 周卫东. 离心式井底增压系统设计与数值模拟研究[D]. 青岛: 中国石油大学(华东), 2008. |