0 引言

钻井隔水管作为深水油气勘探开发不可或缺的装备,在深海的恶劣环境中容易发生疲劳损伤。对墨西哥湾近40 a的海底管线故障统计结果表明:隔水管失效的主要原因是腐蚀及环境引发的疲劳损害[1]。因此,对隔水管疲劳进行监测是确认隔水管结构和性能完好的重要手段,通过疲劳监测并配合水下断开系统可以有效降低深水钻井作业风险[2]。

目前国外的油气勘探开发装备上已经安装了钻井隔水管监测系统,很好地保证了钻井作业安全。我国深水油气勘探开发还在起步阶段,同时我国的海洋环境比墨西哥湾、北海、西非海域和巴西海域等区域更为复杂[3],隔水管发生事故的潜在威胁更高,因此需要重视钻井隔水管疲劳监测。

1 深水钻井隔水管疲劳监测配置 1.1 诱导因素在深水钻井过程中,隔水管发生疲劳破坏的原因有很多,其中最主要的原因有:① 涡激振动(VIV);② 海流及波浪作用;③ 钻井平台的漂移;④ 操作不当。

1.1.1 涡激振动大多数隔水管疲劳载荷来源于涡激振动[4-5]。随水深增加,隔水管长度增加,与海流接触面增大,VIV对于隔水管的影响也越大,它会导致隔水管的高频应力循环,造成很大的疲劳损伤。

1.1.2 海流及波浪作用海流和波浪作用对隔水管的影响有3个:① 对隔水管产生水动力载荷;② 对隔水管产生冲蚀作用;③ 引起钻井平台的漂移运动。波浪载荷可能是隔水管某些地方疲劳的主要驱动力。

1.1.3 钻井平台的漂移深海钻井平台为浮式平台,在风力、洋流和波浪的联合作用下会发生漂移,漂移会使隔水管横向位移增大以及底部球铰转角增大[6]。漂移将导致隔水管产生应力累积和集中,加速隔水管疲劳损伤,同时底部球铰转角增大会导致隔水管与内部旋转钻杆的摩擦增大,使隔水管磨损而变薄。

1.1.4 操作不当不恰当的操作,如张紧系统异常产生过大的隔水管压缩力或顶张力、浮力块配置不当等,都将使隔水管产生应力集中,增大反冲力,进而加速隔水管的疲劳损伤。

1.2 深水钻井隔水管疲劳监测分类针对深水钻井隔水管疲劳损坏的不确定性,对结构和环境进行监测可以跟踪隔水管疲劳状态,以确保疲劳寿命损耗在允许的范围内得到有效的预测[7]。其中,环境监测主要是测量波浪和平台运动,通常用1个或多个声学多普勒流速剖面仪(ADCP)实现波浪测量,使用6自由度传感器记录钻井平台的动态运动,然后将测得的数据采用有限元(FE)分析来确定隔水管系统应力和疲劳;结构监测是目前隔水管疲劳监测的主要方法,因为其能及时准确地对隔水管的状态进行追踪,从而确保隔水管的安全性和完整性。

结构监测是沿钻井隔水管长度对其实施监测,按照测量参数或使用监测装置的不同,可以分为运动监测方法和应变监测方法[8]。运动监测方法主要使用加速度仪、角速度传感器和倾角仪测量隔水管各位置的响应加速度,用二重积分构建响应位移时程,然后通过数学方法预测应力和疲劳;应变监测方法可以通过分布于隔水管各处的应变仪直接测量隔水管的应变和应力,然后将其用于疲劳和寿命计算。运动监测方法与应变监测方法各有优缺点,具体如下。

运动监测方法优点:① 比应变监测方法成本低;② 安装简单,运动传感器一般封闭在尺寸相对较小的金属压力容器内,可简单捆绑在隔水管上;③ 能够测量隔水管整体响应;④ 深水中应用可靠。其缺点是:① 需要对大量数据加工计算才能得到应力和疲劳状态;② 数据处理量大。

应变监测方法优点:① 无需数据处理直接得到应变;② 用于疲劳计算所需数据数量少。其缺点是:① 设备昂贵,成本较高;② 与隔水管的安装界面复杂,根据测量类型不同可能需要拆除保护外壳;③ 只能监测设备安装区域,无法测量隔水管整体响应;④ 深水记录信息量少;⑤ 某些装置的水下可靠性低。

由于海洋环境的影响和技术的局限性,直接测量隔水管上的应力比较困难,通过运动监测间接获得疲劳状态的方法被广泛使用。

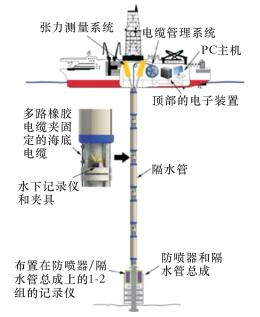

1.3 监测配置BP公司和2H公司在墨西哥湾的监测实践表明[9-10]:对海洋流速、3D加速度、倾角和应变等参数进行联合监测可以达到最佳的监测效果。隔水管疲劳监测的配置取决于不同的监测要求以及尽量减少数据分析难度的要求,隔水管疲劳监测一般包括3个不同区域的记录器[11],系统配置见图 1。确定疲劳的第1区域是衡量BOP的运动,在靠近井口或防喷系统安装监测装置,收集运动数据,用来确定隔水管和井口疲劳;第2区域是在隔水管的上部和下部分别配置不同数量的监测装置,用来评估在隔水管上的涡激振动模式、频率和振幅,监测设备的安装位置和数量基于隔水管疲劳的模态响应;第3区域是在隔水管顶部或月池安装监测装置,用来监测波浪运动和平台漂移。

|

| 图 1 隔水管疲劳监测系统配置 Fig.1 Drilling riser fatigue monitoring system configuration |

2 深水钻井隔水管疲劳监测方法

根据供电和数据通信方式的差别,可以将隔水管监测方法分为3种[12]:单机监测、有线实时监测以及声学实时监测。

2.1 单机监测方法单机监测方法通常用在不需要实时反馈监测信息的情况下,如由于恶劣的条件所需要的即时监控以及仅在一个有限时间内的监测需要等,单机监测方法通常采用数据记录仪(SVDL),其含独立的传感器、信号调理器和电池供电的记录装置。

单机监测方法主要监测的内容为VIV,所以传感器的配置主要以三轴加速度计为主,辅以角速度传感器[13],还可以集成各种监测装置(如温度、压力、倾角、线性位移和负载等)。传感器将捕捉的数据存放在记录装置中,数据记录装置一般包括中心处理单元、模-数转换器、数据存储器以及其他辅助元件。数据记录装置与所需的传感器集成使用,配合自带电池组供电,这些元件都封装在坚固的不锈钢外壳中,在外壳上安装可供水下机器人(ROV)进行拆卸的把手,这就构成简单的单机监测数据记录仪,如图 2所示。

|

| 图 2 单机监测数据记录仪 Fig.2 Data recorder for stand-alone monitoring |

单机监测系统通常采用机械或磁性夹具连接到防喷器组、隔水管和辅助管汇上。数据存储在数据记录装置中,测量结束后用ROV收回监测仪器,从记录装置中下载数据到计算机进行分析,因此得到的监测数据总是“过去时”的。

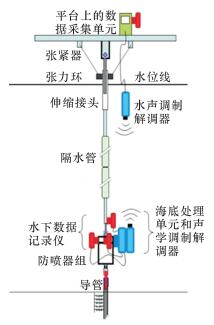

2.2 有线实时监测方法有线实时监测方法通常用于监测已知隔水管的易疲劳损害点或要对隔水管响应进行连续实时监测的地方。该方法配置的隔水管疲劳监测系统[14]由一系列监测单元通过电缆等设备连接而成。典型的有线实时监测方法系统配置如图 3所示[15]。

|

| 图 3 有线实时监测方法系统配置 Fig.3 Real-time wired monitoring method |

有线实时监测系统监测单元通常采用水下数据记录仪(SVDL),通过电缆将每个单元采集测量的数据传至PC终端,经复杂的计算机算法在线处理合成疲劳沿整个隔水管的分布状态。疲劳数据以固定时间间隔更新,通常1次为15 min,按时间顺序处理,记录隔水管上的疲劳累积,使得钻井队可以对诸如涡激振动、波浪作用或不适当的张紧装置设置等造成的损坏及时了解和处理。

在隔水管上优选每个监测单元的安装位置,每个监测单元需要5个自由度(1个或2个横向加速度、2个横向角速率)随时间同步监测隔水管的疲劳状况。要做到5个自由度的监测,需要使用1个单一的三轴加速度计和2个单轴式角速率传感器,角速率传感器与加速度计横向轴对齐。与采用箔或光纤应变计相比,采用该方法的优点如下。

(1) 加速计和角速率传感器完全可以放在一个海底机箱内,在隔水管运行期间通过简单的螺栓连接安装,由此防止隔水管被破坏。

(2) 加速计和角速率传感器在海底机箱内,可以排除由海洋环境引发的传感器破坏;而应变仪(或它们的连接)即使仔细封装,仍容易受到环境的破坏。

(3) 加速计和角速率传感器的机箱可以简单地通过改变传感器和夹紧硬件位置被重新配置在一个新的隔水导管上,而应变计必须保持永久地附连到它们的原始隔水管接头,使得它们容易被损坏,此外,重新配置系统到一个新的隔水管需要新的应变计。

监测单元通过定制的夹紧系统安装在隔水管上,这样,在隔水管工作状态下可以用最短的时间完成安装。来自传感器的数据通过一个模拟调节和滤波电路,模拟信号采用低通滤波后通过模/数转换器在壳体内转换成数字信号。数字信号由一个微控制器收集,并标记数据时间。数字信号通过光纤以太网传输到地面。采用这种方法的一个明显优势是信号立即数字化,几乎不衰减,也不易受到污染。

有线实时监测方法需满足2个条件:① 在海底环境中获得精确的同步动态测量数据;② 尽量减小监测系统对隔水管正常运作的影响,同时要易于在最短的时间内安装和检修。其缺点是不能进行用于评估疲劳损伤量的应力或应变的直接测量,而是利用模态分解和重构(MDR)的方法来计算隔水管的疲劳损伤[16]。MDR方法的本质是将传感器数据涵盖整个隔水管,即传感器越多,数据越准确,但有线监测系统传感器安装点的数目必须有限制,以免延误隔水管运行和检修操作,因此有线实时监测方法面临着疲劳计算困难和计算结果不准确等难题。

2.3 声学实时监测方法在理想情况下,声学实时监测方法是将有线监测方法与单机监测方法的有利结合,同时可弥补有线监测方法和单机监测方法的不足[17]。在声学实时监测方法中,监测点相互独立,每个监测点和顶部数据采集系统的通信通过声学遥测完成,笨重的电缆线被取消,减少了电缆制作及安装工作量,降低了成本,同时能够及时反馈监测数据。典型的声学实时监测方法系统配置如图 4所示。

|

| 图 4 声学实时监测方法系统配置 Fig.4 Real-time acoustic monitoring method |

在隔水管的不同深度安装传感器组,通过频分复用的方式实现对不同深度测点的区分[18]。每个测点分别安装振动测量系统、海洋流速测量系统和应变测量系统等,对隔水管疲劳的关键参数(应力、振动加速度、流速和倾角等)分别进行收集。收集的数据通过海底处理单元进行数据编码,编码后的数据由声学调制器调制及加同步头,然后以水声信道发送,由地面声学接收装置接收声学信号,检测出信号位置,加入时间间隔保护,对声学信号携带的信号进行解调即可得到需要的疲劳数据。

声学实时监测方法的缺点如下。

(1) 深水环境中声学传输的稳定性和可靠性不足,数据处理难度大。由于声波比电磁波的数据传输率以及幅度都低,所以声学信号在海洋环境中衰减快,数据传输速率随传输距离增大而减小,且易受波浪等的影响。因此,声学实时监测方法还需要对数据传输方法、数据调制最佳频率以及数据处理解析能力等方面进行研究。

(2) 在每个疲劳监测点都需要配置供电电池[19],这将增加电池的体积和质量,使声学系统的安装变得较为艰巨。

2.4 对比分析单机监测方法、有线实时监测方法以及声学实时监测方法的优缺点对比如下。

(1) 单机监测方法操作界面简单、成本低,无需连接设备,随时可用;有线实时监测方法的优点在于实时的数据接收,数据质量高,可选择高功率仪器进行长期监测;声学实时监测方法的优点在于数据实时接收,安装简单,成本相对较低。

(2) 单机监测方法的缺点在于不能同步测量,数据无实时性,需用ROV收回,运营成本高,只能采用低功率监测仪器;有线实时监测方法的缺点在于成本高,缆线连接使其安装拆卸困难,操作复杂,影响隔水管运行,由于监测点数量限制,疲劳计算困难,设备易损坏;声学实时监测方法的缺点在于技术不够成熟,数据传输率低,受环境影响大,功耗高。

通过对比分析可以看出:单机监测方法无实时性,有线实时监测方法虽然可以做到较好地实时监测,但成本高,易损坏,在深海中的应用也将会越来越少;随着水深的增加,声学实时监测方法若能更加成熟,将会得到大量应用。

3 国内外应用情况自1949年隔水管开始在美国Mohole项目上运用,最近十几年来,有关人员对隔水管疲劳尤其是涡激振动进行了大量研究,各种监测设备也被运用于疲劳监测,包括2H、BP、FUGRO和MCS等公司[20-22]都分别进行隔水管疲劳监测系统应用研究。2H公司针对不同监测目标给出相应的推荐监测配置;FUGRO公司针对隔水管疲劳研制的井口和隔水管仪器服务技术,在里海和墨西哥湾地区已被证明是较成熟的技术;MCS公司给出了钢悬链线隔水管疲劳监测管理办法。

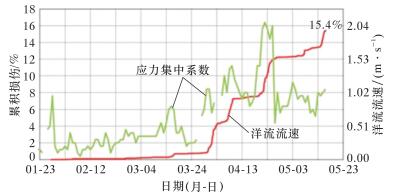

单机监测方法是隔水管疲劳监测最常用的方法,在墨西哥湾、巴西和北海等地区已经应用多年。2008年,应用单机监测方法在墨西哥湾进行隔水管流速与疲劳损伤跟踪,结果如图 5所示[23]。从图可以看出疲劳损伤与当前流速密切相关。

|

| 图 5 墨西哥湾洋流流速与疲劳损伤跟踪 Fig.5 Flow velocity and fatigue damage track in Gulf of Mexico |

单机监测装置有很多,如Allegheny隔水管监测装置(BP)、Donggala隔水管监测装置(TFE)、隔水管张力监测装置(BHP)、系绳张力监测装置(BP和CSO)等。目前2H公司的单机监测装置属于先进设备[24],它采用智能电源管理方案搭配低功耗组件,实现超低功耗;使用SmartMedia内存磁盘为其数据存储提供了大量的内存空间;记录器结构紧凑,质量轻,数据采集器主板尺寸仅为10 cm×5 cm×3 cm。图 6为2H公司的独立数据记录器。

有线实时监测方法已经成功应用在多个海域。2012年,在日本Shimokita和Nankai这2个海域对1 180 m和1 939 m的2口井进行应用研究[15],期间系统准确收集和处理了隔水管的动态响应,捕捉到大量由于操作、环境和涡激振动引起的隔水管疲劳损伤。由于有线监测方法的实时性和数据质量高,所以准确地确定了隔水管的振动模式,在线计算得到疲劳累积损伤,给连接和断开井口提供了可靠信息,为安全钻井提供了可靠保障。

|

| 图 6 2H公司的独立数据记录器 Fig.6 The stand-alone data recorder of 2H company |

技术限制和设备成本使得声学实时监测仍然作为一种设想。目前基于声学实时监测的设备及数据传输方法是热点研究内容,大量的研究正在推动声学实时监测方法的发展,但尚未有现场应用的案例。最新的声学智能记录器[25]拥有更大的内存、电池容量以及更智能的内部数据处理,能够保持10 Hz的频率不断记录和传输数据,每15 min返回1次数据,可连续工作9个月而无需更换电池。图 7为新的声学运动监测记录器。该装置已经成功部署在几个约1 000 m水深的海域进行防喷器运动的实时监测。

|

| 图 7 声学运动监测记录器 Fig.7 Acoustic motion monitoring recorder |

国内隔水管疲劳监测起步较晚,一般采用单机监测方法和有线实时监测方法,声学实时监测方法也正在研究中[18, 26-28]。“十一五”期间,中海油研究总院和西北工业大学联合进行声学实时监测方法研究,工程样机于2010年进行了水池试验和水库试验,2012年在南海HYSY 981平台上进行海试。试验结果表明[29]:与国外类似样机相比,该样机的监测误差小于5%,满足第6代深水钻井平台深井和超深井隔水管疲劳监测要求。但该系统还存在体积较大及不易安装等问题,还需继续研究和改进。

4 结论及认识(1) 深水钻井隔水管疲劳破坏具有不确定性,对结构和环境进行监测可以跟踪隔水管的疲劳状态,通过运动的监测能够更容易地获得隔水管的疲劳状态。

(2) 在隔水管疲劳监测的3个方法中,单机监测方法成本低、操作简单,但不能实时监测;有线实时监测方法虽然能实时监测、监测数据质量高,但成本高、缆线安装复杂且易损坏;声学实时监测方法能实时监测、成本低、操作简单,但技术不够成熟,数据传输率差。

(3) 随着开发水深的逐步增加,单机监测方法及有线实时监测方法受环境和成本制约,声学实时监测方法将具有巨大优势,有望成为以后的研究重点。

(4) 应根据我国海域的实际情况,在国外疲劳监测方法的基础上,对我国的钻井隔水管疲劳监测方法进行改进和创新,从而为我国深海油气的安全开发提供技术支撑。

| [1] | HUANG C, NAGARAJAIAH S. Robotic MFL sensor and vibration based deepwater riser monitoring system[C]//Offshore Technology Conference, Houston, Texas, USA, 2012.DOI:10.4043/23487-MS. |

| [2] | 韩垚堃, 苏堪华, 王梓航, 等. 深水水上防喷器钻井技术的水下断开系统及应用[J]. 石油矿场机械, 2016, 45(2): 1–5. |

| [3] | 刘雅馨, 钱基, 熊利平, 等. 我国深水油气开发所面临的机遇与挑战[J]. 资源与产业, 2013, 15(3): 30–34. |

| [4] | MUKUNDAN H, MODARRES-SADEGHI Y, DAHL J M, et al. Monitoring VIV fatigue damage on marine risers[J]. Journal of Fluids & Structures, 2009, 25(4): 617–628. |

| [5] | 王一飞. 深海立管涡激振动疲劳损伤预报方法研究[D]. 上海: 上海交通大学, 2008. |

| [6] | 畅元江, 陈国明, 许亮斌, 等. 超深水钻井隔水管设计影响因素[J]. 石油勘探与开发, 2009, 36(4): 523–528. |

| [7] | MCNEILL S, AGARWAL P, KLUK D J, et al.Subsea wellhead and riser fatigue monitoring in a strong surface and submerged current environment[R].OTC-25403-MS, 2014. |

| [8] | 彭朋. 深水钻井隔水管寿命管理技术研究[D]. 青岛: 中国石油大学(华东), 2009. |

| [9] | COOK H, DOPJERA D, THETHI R, et al.Riser integrity management for deepwater developments[C]//Proceedings of Offshore Technology Conference.Houston:Offshore Technology Conference, 2006. |

| [10] | MACDONALD J. Looking ahead:Riser integrity management in the Gulf of Mexico[J]. Offshore Magazine, 2011, 71(8): 92–93. |

| [11] | MERCAN B, CHANDRA Y, MAHESHWARI H, et al.Comparison of riser fatigue methodologies based on measured motion data[C]//Offshore Technology Conference, Houston, Texas, USA, 2016.DOI:10.4043/27205-MS. |

| [12] | CAMPBELL M, TOGNARELLI M.Drilling riser VIV—fact or fiction?[C]//Society of Petroleum Engineers, New Orleans, Louisiana, USA, 2010.DOI:10.2118/129125-MS. |

| [13] | MCNEILL S, AGARWAL P, KLUK D, et al.Exploring the benefits of wellhead fatigue monitoring[C]//Offshore Technology Conference, Houston, Texas, USA, 2015.DOI:10.4043/25677-MS. |

| [14] | MCNEILL S, AGARWAL P, DAN K, et al. Real-time riser fatigue monitoring routine:Architecture, data and results[C]//ASME 2013, International Conference on Ocean, Offshore and Arctic Engineering.2013:V04BT04A055-V04BT04A055. |

| [15] | SARUHASHI T, KLUK D J, KYO M, et al. Development of a real-time riser fatigue monitoring system[C]//Offshore Technology Conference, Houston, Texas, USA, 2013.DOI:10.4043/24216-MS. |

| [16] | MCNEILL S I, AGARWAL P, MCNEILL S I, et al. Efficient modal decomposition and reconstruction of riser response due to VIV[C]//ASME 2011, International Conference on Ocean, Offshore and Arctic Engineering, 2011:345-354. |

| [17] | BAOJUN LI, WANG H, SHEN X, et al. Deep-water riser fatigue monitoring systems based on acoustic telemetry[J]. Journal of Ocean University of China, 2014, 13(6): 951–956. DOI: 10.1007/s11802-014-2487-7 |

| [18] | 鲁丰坤, 王勇, 李保军, 等. 深水隔水管疲劳多测点数据传输与仿真研究[J]. 国外电子测量技术, 2015(12): 18–22. DOI: 10.3969/j.issn.1002-8978.2015.12.006 |

| [19] | 宁万正, 王海燕, 申晓红, 等. 水声通信在隔水管监测系统中的应用与实现[J]. 计算机工程与应用, 2011, 47(30): 227–229. DOI: 10.3778/j.issn.1002-8331.2011.30.061 |

| [20] | DET NORSKE VERITAS.DNV-RP-F206 Riser integrity management[S].Oslo:Det Norske Veritas, 2008. http://rules.dnvgl.com/docs/pdf/DNV/codes/docs/2008-04/RP-F206.pdf |

| [21] | FUGRO.Wellhead and riser instrumentation service[R].2015. |

| [22] | 2H OFFSHORE ENGINEERING LIMITED.Deepwater drilling riser integrity management guidelines[R].2000. |

| [23] | MAHESHWARI H, RUF W, WALTERS D.Riser integrity monitoring techniques and data processing methods[C]//International Offshore and Polar Engineering Conference. Vancouver, BC, Canada, 2008. |

| [24] | AN P, WILLIS N, HATTON S.Standalone subsea data monitoring system[C]//The 6th Underwater Science Symposium, Aberdeen University, Scotland, 2003. |

| [25] | GAUTHIER S, MONITORING P S.Real-time and wireless monitoring of wellhead and conductor fatigue[C]//IADC/SPE Asia Pacific Drilling Technology Conference, Singapore, 2016.DOI:10.2118/180577-MS. |

| [26] | 张育芝, 王海燕, 申晓红, 等. 深水管道监测信息的水声传输技术研究[J]. 计算机测量与控制, 2012, 20(2): 43–49. |

| [27] | 陈实, 艾春森, 何轲, 等. 一种AGC控制的低噪声水声接收机倡[J]. 国外电子测量技术, 2015, 34(9): 67–71. |

| [28] | 李保军, 王海燕, 申晓红, 等. 基于并行协作空时复用的深水隔水管疲劳参数传输方法[J]. 石油学报, 2014, 35(5): 972–978. DOI: 10.7623/syxb201405019 |

| [29] | LI B, WANG H, SHEN X, et al. Deep-water riser fatigue monitoring systems based on acoustic telemetry[J]. Journal of Ocean University of China, 2014, 13(6): 951–956. DOI: 10.1007/s11802-014-2487-7 |