2. 东北石油大学机械科学与工程学院

2. Machinery Science and Engineering College, Northeast Petroleum University

0 引言

在短半径侧钻水平井钻井过程中,套管开窗后,弯外壳螺杆钻具下入套管开窗段,由于钻具与套管开窗环空空间较小,而螺杆钻具结构弯角较大,弯螺杆钻具过套管开窗窗口存在通过困难问题[1]。

人们对侧钻水平井套管内螺杆钻具下入通过性问题做了大量研究。卫增杰和陈祖锡等[2-3]分别采用纵横弯曲法和最小变形能原理,分析了侧钻中短半径水平井双弯螺杆钻具在套管内的通过能力。刘永辉、祝效华、刘巨保和孙健等[4-7]采用有限元法,研究了侧钻水平井单弯螺杆钻具在套管内的通过能力。李维等[8]采用有限元法,建立了分支井开窗时下部钻具组合有限元模型,计算了开窗时下部钻具组合的造斜能力,分析了下部钻具组合结构及工具面角对造斜能力的影响。然而,套管内侧钻水平井螺杆钻具能否通过套管开窗窗口还鲜有研究。为此,笔者以SY-4试验井为基础,考虑下部螺杆钻具刚度、马达弯角、斜向器角度、重力和扶正器等参数的影响,建立单弯外壳螺杆钻具动态下入套管开窗段力学模型,利用有限元法进行模拟计算,验证有限元方法的合理性和有效性。

1 计算参数 1.1 钻具组合Ø209.55 mm PDC钻头+Ø171.45 mm PDM(扶正套Ø206.00 mm,弯角1.50°、1.75°和2.00°)+扶正器(Ø194.00 mm)+变扣(411×STCB)+安全剪切接头+变扣(LTCP×410)+无磁钻铤+MWD+无磁钻铤+Ø165.10 mm钻铤×1柱+Ø127.00 mm加重钻杆×2柱+Ø127.00 mm钻杆。

选取距钻头45 m左右的下部钻具组合进行计算。钻具组合参数见表 1。

| 名称 | 外径/mm | 内径/mm | 长度/m | 累计长度/m |

| PDC | 209.55 | N/A | 0.31 | 0.31 |

| 短节 | 171.45 | 72 | 0.80 | 1.11 |

| 马达 | 171.45 | N/A | 7.43 | 8.54 |

| 定向接头 | 165.10 | N/A | 0.55 | 9.09 |

| 钻铤 | 165.10 | — | — | — |

| 震击器 | 165.10 | N/A | — | — |

| 加重钻杆 | 127.00 | N/A | — | — |

1.2 井身结构

以SY-4试验井为基础数据,窗口套管外径244.48 mm,内径220.50 mm,壁厚11.99 mm,钢级N80,线质量69.941 kg/m。窗口顶深386.00 m,底深390.23 m。窗口段井斜深390 m,井斜16.3°,方位231.59°。斜向器斜向面3°,裸眼井眼直径215.90 mm。

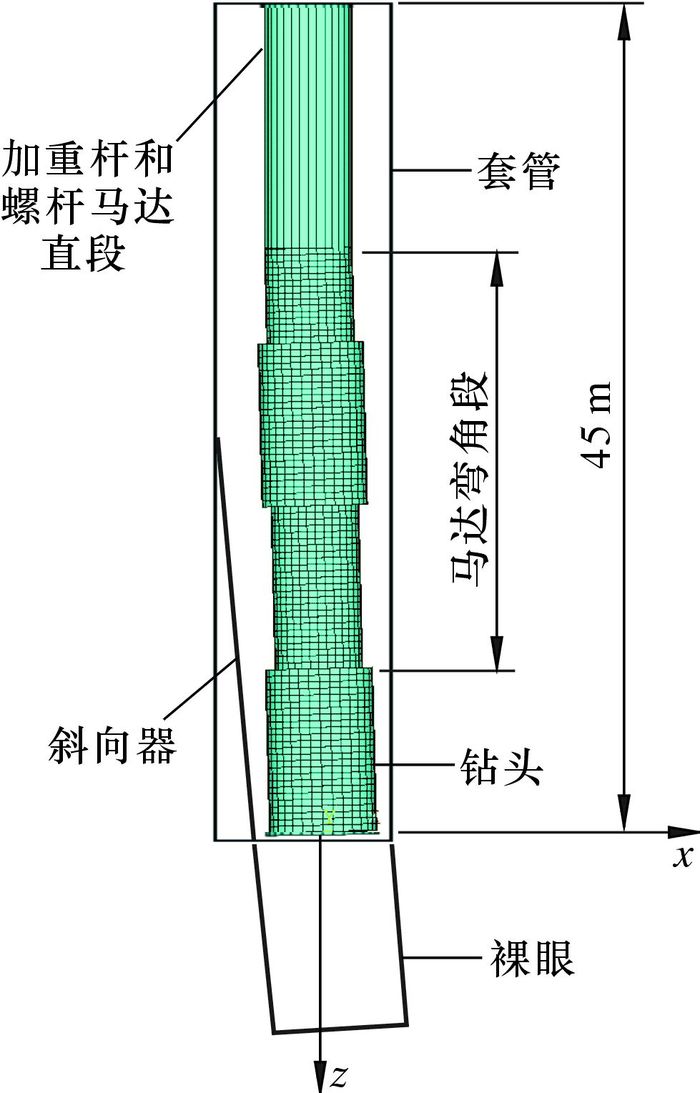

2 力学模型下部螺杆钻具组合下入过程有限元模型见图 1。假设斜向器导斜角和螺杆马达弯角在同一个平面内。下部螺杆钻具组合采用梁单元BEAM188离散,并选取二次形函数[9-10]。套管、斜向器和裸眼井眼离散成梁单元BEAM188,分别与下部螺杆钻具组合创建具有环空间隙的梁-梁接触关系。螺杆钻具外表面用CONTA176接触单元离散,套管、斜向器和裸眼井眼内表面用TARGE170目标单元离散,创建接触对,摩擦因数取0.3。施加自重载荷,下部螺杆钻具的上端施加下入位移量,约束其他方向自由度。

|

| 图 1 螺杆钻具有限元模型 Fig.1 Finite element model of PDM |

3 钻具通过能力判断

考虑到螺杆钻具与套管开窗段环空间隙小和螺杆钻具弯角大等特征,以及斜向器角度的影响,要使下部螺杆钻具组合在套管开窗段内安全通过,应满足下列条件[11]。

(1) 强度条件:下部螺杆钻具的工作应力小于许用应力,不发生断裂破坏。

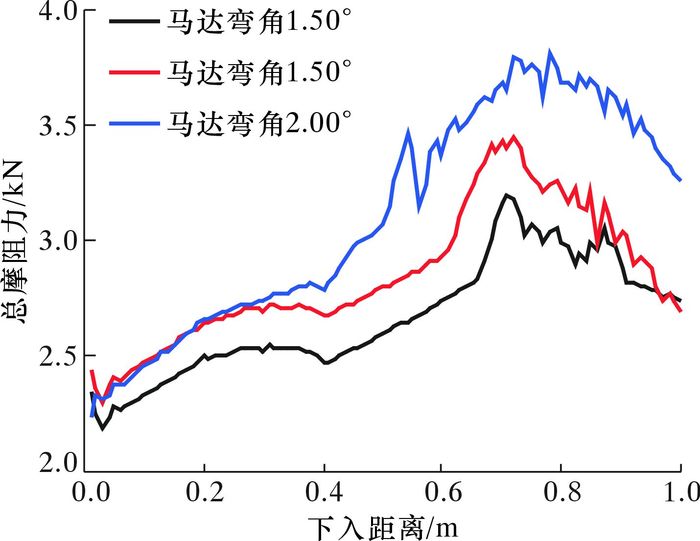

(2) 力学平衡条件:下部螺杆钻具自重足以克服摩阻力。摩阻力计算公式为:

|

(1) |

式中:Ff为摩阻力,μ为摩阻因数,Fi为下部螺杆钻具与套管开窗段接触点处的接触力。

(3) 几何条件:下部螺杆钻具组合的弯曲变形应小于许用变形值,确保能够正常工作。

(4) 接触力条件:螺杆钻具与套管开窗内壁的接触力应小于许用值12 kN[6],使套管开窗内壁的划痕不会影响后续采油作业。

强度条件和力学平衡条件是必要条件,而几何条件和接触力条件是螺杆钻具通过的充要条件。

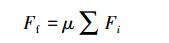

4 计算结果分析螺杆钻具下端轴向力随从套管开窗窗口位置下入距离变化曲线如图 2所示。由图 2可见,从窗口位置下入1.0 m之后,螺杆钻具下端轴向力趋于稳定且数值较小,说明螺杆钻具通过1.0 m后遇阻较小,能顺利通过,因此笔者重点研究从窗口位置下入距离小于1.0 m的情况。

|

| 图 2 螺杆钻具下端轴向力随下入距离变化曲线 Fig.2 The axial force of the lower end with the running distance |

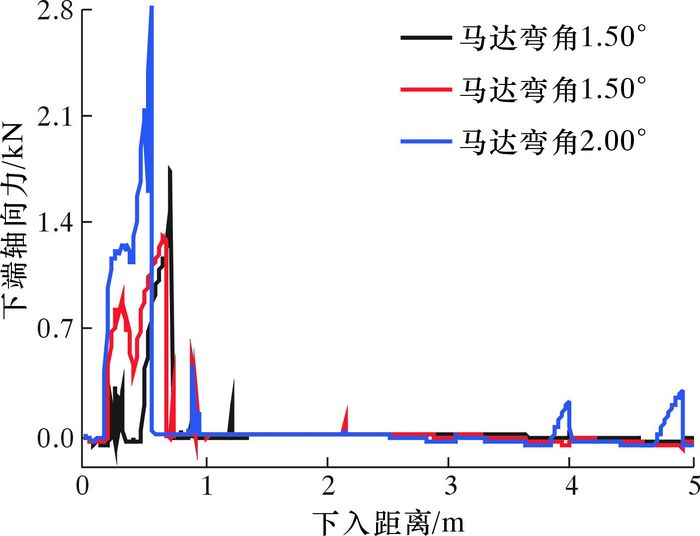

螺杆钻具总摩阻力随下入距离变化曲线如图 3所示。由图可知,就同一马达弯角而言,随下入距离的增加,螺杆钻具组合总摩阻力呈现先增大后减小的趋势;最大值出现在下入0.6~0.9 m位置,也就是螺杆钻具组合中外径较大的马达扶正器所在位置。由于扶正器外径较大,与井壁接触产生的接触力大,摩阻力也随之增大。就3种不同马达弯角比较而言,总摩阻力随马达弯角的增大呈现增大趋势,因为马达弯角越大,横向偏移量越大,导致螺杆钻具与井眼的接触力变大,所以总摩阻力增大。

|

| 图 3 螺杆钻具总摩阻力随下入距离变化曲线 Fig.3 The friction with the running distance |

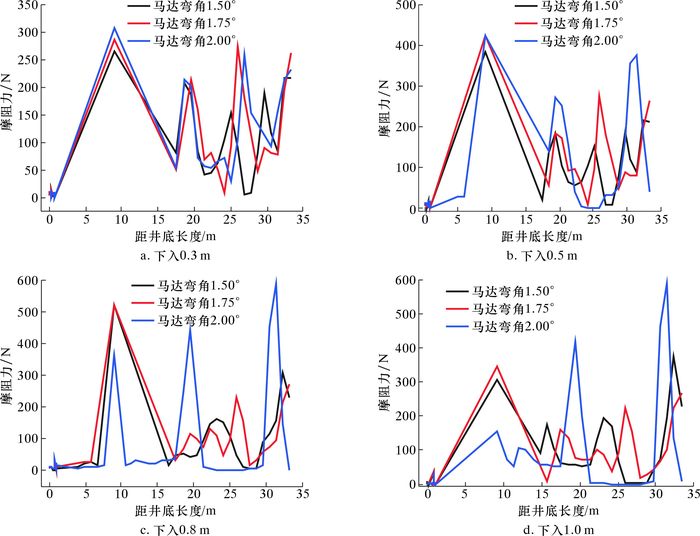

表 2给出了螺杆钻具不同位置处的最大接触力及摩阻力随下入距离变化的情况。由表可以看出,马达弯角为1.50°、1.75°和2.00°,从窗口下入不同距离时,下部螺杆钻具接触位置的最大接触力分别为1.739、1.729和1.972 kN,不会对套管开窗内表面结构造成实质性破坏,不影响后续采油作业,满足接触力条件。图 4给出了不同下入距离时钻具各处的摩阻力。由图可以看出,马达弯角越大,螺杆钻具上各位置处的摩阻力相对越大,但不同马达弯角螺杆钻具的摩阻力变化趋势比较接近。

| 下入 距离/m | 马达弯角1.50° | 马达弯角1.75° | 马达弯角2.00° | |||||

| 最大接触力/N | 摩阻力/N | 最大接触力/N | 摩阻力/N | 最大接触力/N | 摩阻力/N | |||

| 0.1 | 769.943 | 230.983 | 927.763 | 278.329 | 769.198 | 230.759 | ||

| 0.3 | 876.240 | 262.872 | 949.838 | 284.951 | 1 022.884 | 306.865 | ||

| 0.5 | 1 285.324 | 385.597 | 1 411.984 | 423.595 | 1 414.253 | 424.276 | ||

| 0.8 | 1 739.320 | 521.796 | 1 729.241 | 518.772 | 1 957.561 | 587.268 | ||

| 1.0 | 1 249.144 | 374.743 | 1 148.877 | 344.663 | 1 972.612 | 591.784 | ||

|

| 图 4 螺杆钻具下入不同位置处的摩阻力曲线 Fig.4 The friction forces under different running positions of BHA |

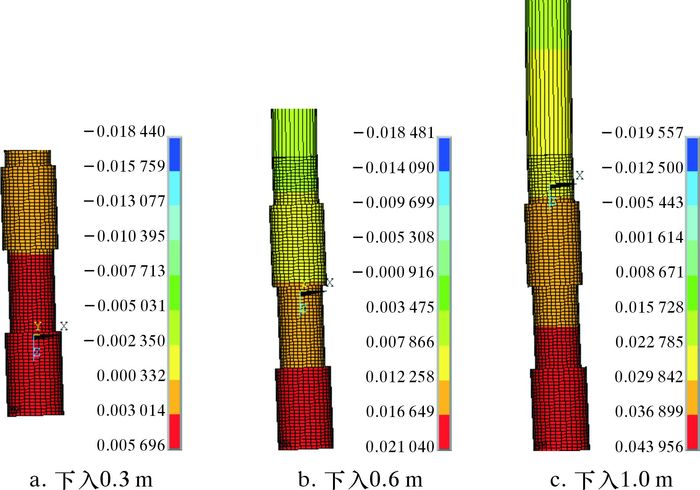

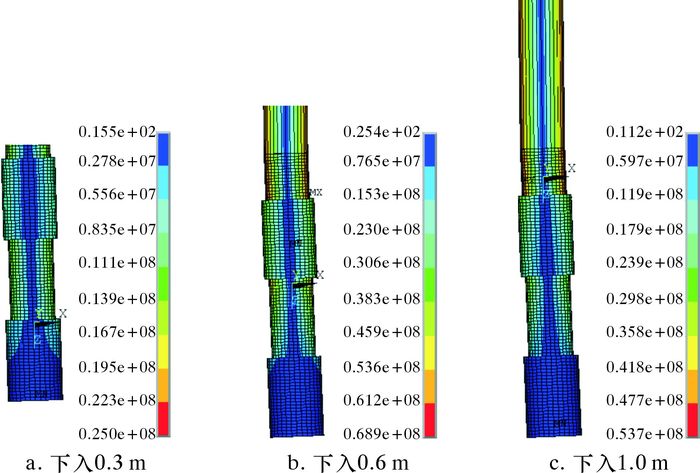

表 3给出了不同马达弯角的螺杆钻具x方向位移和应力随下入深度的变化情况。其中马达弯角1.50°钻具x方向位移云图见图 5,应力云图见图 6。

| 下入 距离/m | 马达弯角1.50° | 马达弯角1.75° | 马达弯角2.00° | |||||

| x方向位移/mm | 应力/MPa | x方向位移/mm | 应力/MPa | x方向位移/mm | 应力/MPa | |||

| 0.3 | 5.70 | 25.0 | 6.09 | 28.9 | 6.53 | 32.9 | ||

| 0.4 | 12.17 | 31.8 | 12.25 | 39.3 | 12.22 | 46.3 | ||

| 0.5 | 16.81 | 49.9 | 16.98 | 58.1 | 17.12 | 64.9 | ||

| 0.7 | 21.04 | 89.3 | 21.38 | 91.6 | 22.10 | 80.7 | ||

| 0.8 | 30.84 | 94.6 | 31.73 | 90.1 | 32.60 | 70.5 | ||

| 0.9 | 37.04 | 87.0 | 37.74 | 81.7 | 38.71 | 57.5 | ||

| 1.0 | 43.96 | 53.7 | 44.22 | 57.8 | 45.00 | 39.3 | ||

|

| 图 5 马达弯角1.50°的x方向位移图 Fig.5 The x-direction displacement of motor with the tilt angle of 1.50° |

|

| 图 6 马达弯角1.50°的应力云图 Fig.6 The stress distribution of motor with the tilt angle of 1.50° |

由图 5可见,随下入距离的增加,侧向位移(x方向)逐渐增加。下入任意距离时,由上至下的侧向位移逐渐增大,说明下入过程中,螺杆钻具在井眼限制下不断在弯曲,由此而产生弯曲应力。从图 6也可以看出,应力主要由弯曲产生。

由表 3可见,螺杆钻具x方向位移随下入距离增加而增加,增加的量包括刚体位移和弯曲变形位移。螺杆钻具在沿着套管开窗轨迹方向下入,应力随下入距离增加,呈现先增加后减小的变化趋势;且不同马达弯角螺杆钻具的应力最大值出现在下入0.7~0.8 m时,这是由距离螺杆钻具底端0.62~0.93 m的马达扶正器部件外径较大所致。

查钻井手册[12]可知,N80钢级钻具的最小、最大屈服强度分别为552和758 MPa。由表 3可知,不同马达弯角螺杆钻具的应力最大值为94.6 MPa。若取552 MPa屈服极限,安全系数为5.84;若取758 MPa屈服极限,安全系数为8.01。文献[13]推荐的安全系数为1.65,笔者计算的安全系数均大于推荐值,说明下部螺杆钻具满足强度要求。

SY-4试验井的试验结果为:使用1.50°和1.75°马达(使用Ø209.55 mm PDC钻头和0.8 m模拟近钻头测斜短节),过窗口,马达高边与开窗方向一致时,均能顺利通过。试验结果与有限元计算结果非常接近,验证了有限元计算方法的合理性和有效性,这对侧钻水平井的套管开窗后螺杆钻具下入通过分析具有理论指导作用。

5 结论(1) 建立了弯外壳螺杆钻具动态下入套管开窗段力学模型,有限元模拟结果与SY-4井现场试验非常接近。该方法对侧钻水平井套管开窗后螺杆钻具下入通过能力分析具有参考意义。

(2) 马达弯角分别为1.50°、1.75°和2.00°,套管开窗后,下部螺杆钻具从窗口下入不同距离时,螺杆钻具最大应力为94.6 MPa,满足强度要求。最大接触力为1.972 kN,不会对过窗口套管内表面结构造成实质性破坏,满足接触力条件。总摩阻力的最大值为3.45 kN,小于工程要求的20 kN极限遇阻力。

| [1] | 胡贵, 刘新云, 于文华, 等. 钻具稳定器结构对复合钻井导向力的影响[J]. 天然气工业, 2015, 35(7): 73–79. |

| [2] | 卫增杰, 付建红, 刘永辉, 等. 中短半径双弯螺杆钻具在套管内的通过能力分析[J]. 断块油气田, 2005, 12(1): 68–70. |

| [3] | 陈祖锡, 唐雪平, 高志强. 中短半径造斜螺杆钻具在套管内的通过度[J]. 钻采工艺, 1999, 22(6): 7–10. |

| [4] | 刘永辉, 付建红, 林元华, 等. 弯外壳螺杆钻具在套管内通过能力的有限元分析[J]. 钻采工艺, 2006, 29(6): 8–9. |

| [5] | 祝效华, 高原, 刘少胡, 等. 单弯螺杆钻具下入套管可行性分析[J]. 石油钻采工艺, 2011, 33(3): 106–108. |

| [6] | 刘巨保, 罗敏, 邹野. φ 139.7 mm套管内侧钻水平井弯螺杆钻具通过能力分析[J]. 钻采工艺, 2003, 26(1): 15–16. |

| [7] | 孙健, 李黔. φ 177.8 mm套管内大角度单弯螺杆下入阻力分析[J].石油矿场机械[J]. 石油矿场机械, 2006, 35(6): 73–75. |

| [8] | 李维, 李黔, 李生林. 鱼骨型分支井开窗下部钻具力学性能分析[J]. 石油钻采工艺, 2009, 31(3): 30–33. |

| [9] | 张强, 刘巨保, 姚利明, 等. 石油钻机井架结构梁单元计算精度分析[J]. 石油机械, 2013, 41(12): 1–5. |

| [10] | 华剑, 朱宏武, 屠俊文, 等. 基于超声波测厚的海洋修井机井架强度分析[J]. 石油机械, 2015, 43(9): 52–56. |

| [11] | 陈振刚. φ 193.7 mm套管开窗侧钻分支井钻完井技术[J]. 石油钻采工艺, 2016, 38(3): 307–309. |

| [12] | 钻井手册(甲方)编写组. 钻井手册(甲方)[M]. 北京: 石油工业出版社, 1990. |

| [13] | 韩志勇, 王德新. 套管可通过的最大井眼曲率的确定方法[J]. 石油钻探技术, 1999, 27(2): 15–17. |