2. 长江大学石油工程学院

2. Petroleum Engineering College of Yangtze University

0 引言

目前,全世界的油气藏开发都相继进入中后期阶段。深井或超深井的开发比例逐步增大,但是,PDC钻头在深硬地层中的失效是快速钻井面临的技术难点。在使用常规钻具钻进时,当PDC钻头齿切入硬地层后因扭矩不足使钻头停止转动,随着扭矩的继续升高,达到一定值时齿前岩石被切削。随即,钻柱所存储的能量突然释放,钻头角速度较之前增大数倍,此时,钻头处于滑脱状态。之后,再次进入黏滞阶段。在整个钻进过程中钻头始终处于周期性的黏滑交替阶段,每次黏滑状态的改变都可能引起钻柱的横向、纵向以及耦合振动,致使钻柱(MWD和减震器等)和钻头的疲劳失效加剧。为了降低PDC钻头在钻进过程中的黏滑振动和减少钻具失效情况[1-4],引入了新型的自激式高频扭力旋冲器(简称旋冲器)。通过理论分析、模拟与仿真以及现场试验,结果发现:PDC钻头单独使用和在高频扭转冲击作用下的破岩机理不同,且对钻井提速有明显的效果[5-6]。

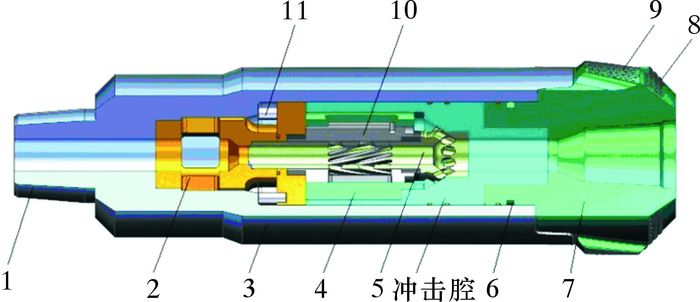

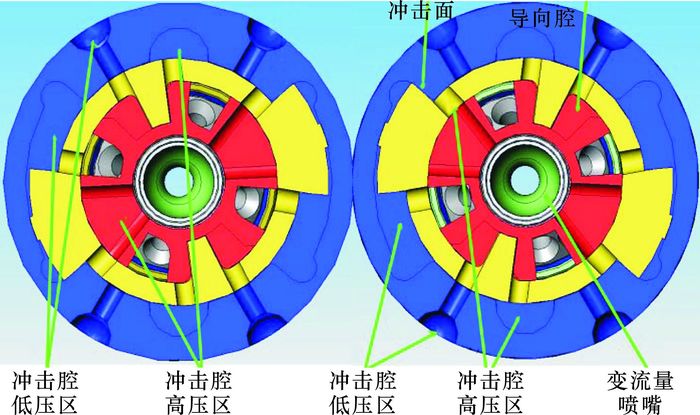

1 技术分析 1.1 结构自激式扭力旋冲器结构见图 1。液压冲击锤正反向工作模式见图 2。分流器将钻井液分为2部分,一部分提供给变流量喷嘴,一部分直接从钻头流出。短节主体与传动接头间隙连接,花键定位。冲击锤与冲击腔组成的冲击机构通过6棱柱嵌定在传动接头,给钻头提供周向动力。

|

| 图 1 自激式扭力旋冲器结构示意图 Fig.1 Structural schematic diagram of the self-excited torkbuster 1—外接头;2—分流器;3—短节主体;4—冲击锤;5—筛管;6—密封圈;7—传动接头(REG内螺纹);8—硬质合金保护块;9—硬质合金保径块;10—循环启动机构;11—限位销。 |

|

| 图 2 液压冲击锤正反向工作示意图 Fig.2 Working schematic diagram of the hydraulic impact hammer in forward and reverse direction |

1.2 工作原理

工作时,钻井液流入分流器,一部分经变流量喷嘴与导向腔使冲击腔形成高压区,驱动冲击锤发生扭转而撞击冲击腔,扭矩传递机构获得能量完成1次正向冲击。冲击完成后,通过变流量喷嘴与导向腔改变钻井液流动方向形成第2次高压区驱动冲击锤反向转动[7]。周期性的正反转动将产生的能量经扭矩传递机构传递给钻头,使钻头获得高频和稳定的扭转力。

破岩机理:当PDC钻头与旋冲器配合使用时,钻头共受3个力的作用,即来自钻柱的轴向力(钻压)、钻机提供的扭矩和旋冲器提供的扭矩。钻进时,钻头在3个力的作用下对岩石进行冲击破碎和旋转剪切。来自旋冲器的高频和连续剪切力直接将能量传递给钻头而不需要再等待钻柱扭力的积蓄。对整个钻柱所提供的能量完全用于剪切岩石,且扭矩始终保持稳定和平衡,从而大大降低钻头的黏滑振动,延长了钻头寿命,减小了钻柱的疲劳效应,提高了钻井时效。

2 模型的建立为了模拟有、无旋冲器作用下钻头的磨损状况和岩石的失效情况,采用通用显示动力有限元分析软件(LS-DYNA)。根据研究内容,为提高精确度,忽略次要因素,并做以下假设[8-9]:① 岩石为连续、均匀、各向同性介质,不考虑钻井液和温度对岩石的影响;② PDC钻头本体为刚体,切削齿为复合片,硬度和强度大于岩石;③ 自动删除岩石破碎后的单元, 且不考虑后续破岩过程的影响;④ 岩石模型周围及底部属于井眼远场部分。

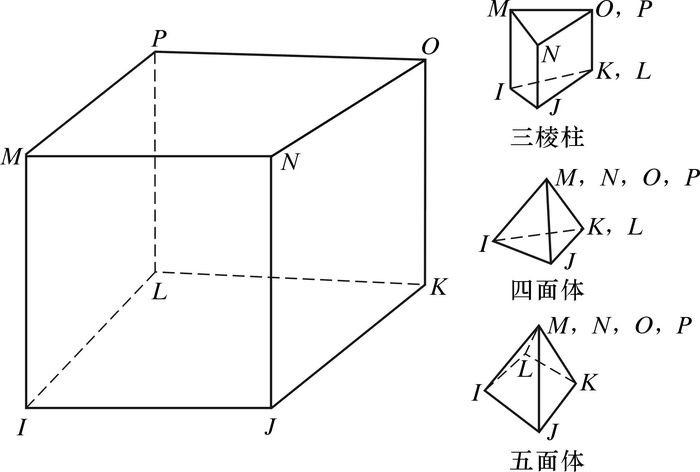

2.1 单元类型的定义模型中的岩石和钻头均采用三维显式的结构实体单元Solid164。该单元有8个节点,节点在X、Y和Z方向具有平移、速度和加速度的自由度。定义相同节点号(M、N、O、P、K和L)时生成的四面体应用于网格划分,如图 3所示。

|

| 图 3 Solid164单元图 Fig.3 Solid164 unit |

2.2 模型材料的定义

岩石材料采用致密砂岩的硬岩层,成分比较均匀,在模拟过程中假设岩石呈脆性破坏。钻头的材料属性用PDC复合片材料代替。钻杆为普通刚性材料,不限制模拟参数。模拟材料参数见表 1。

| 材料 | 密度/ (g·cm-3) | 弹性模量/ GPa | 泊松比 | 摩擦因数 |

| 岩石 | 2.84 | 43.1 | 0.19 | 0.25 |

| 钻头 | 4.42 | 810.0 | 0.07 | 0.25 |

2.3 实体模型的建立与网格划分

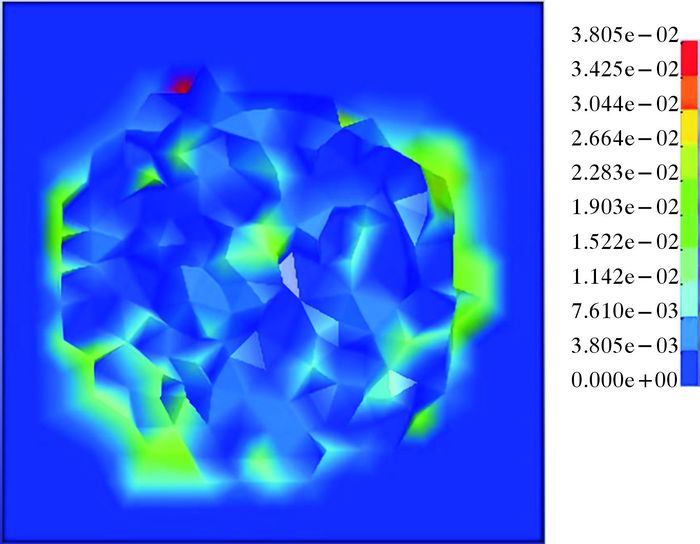

模型分为岩石部分和钻头部分,其中岩石模型采用长方体表示。钻头模型为双切削齿PDC钻头,钻头上面圆柱部分表示钻柱部分,提供扭矩和钻压等钻井参数。岩石尺寸:100 mm×100 mm×40 mm,钻头外径60 mm,齿高10 mm。选择长度为2的单元格统一划分为四面体网格,对钻头部分进行网格细化,以提高计算精度[10](见图 4)。根据PDC切削齿破岩特性, 切削齿与岩石表面之间接触算法选用LS-DYNA程序提供的面-面接触中的侵蚀接触算法。该算法能模拟钻进过程中材料失效,并自动移除失效的单元,其中钻头为目标面,岩层为接触面。

|

| 图 4 PDC钻头与岩石的有限元模型 Fig.4 Finite element model of PDC bit and rock |

2.4 加载约束

限制切削齿参考点在X轴和Y轴的平移与转动,定义切削齿参考点在Z轴的位移和扭矩。根据冲击对PDC切削齿的作用效果,使用扭力冲击器时保持原载荷数不变,对切削齿参考点以周期脉冲的形式施加扭矩冲击载荷。仿真过程中, 采用Drucker-Prager准则作为岩石强度的准则。钻进模拟参数为:钻压120 kN,扭矩6 500 N·m, 冲击扭矩1 600 N·m, 冲击时间0.002 s, 冲击频率1 300 min-1。

3 仿真分析对常规钻进和高频扭转冲击作用下钻进的2种破岩过程和钻头损伤进行数值仿真。提取2种不同条件下的仿真结果,分别对岩石开孔形状、钻头损伤和钻头运动特性进行分析。

3.1 岩石开孔形状分析图 5与图 6分别为2种不同条件下岩石开孔形状位移云图。从图 5可以看出,常规钻进时岩石的开孔形状呈非对称图形,且部分岩石未被切除。由图 6可知,高频扭转冲击钻进时,岩石的开孔形状接近圆形,开孔面积大于常规钻进,岩石破损均匀。这说明在相同的钻进参数下高频扭转冲击能提高钻头对岩石的切削效率和攻击力,且能提高钻头在地层的稳定性。

|

| 图 5 常规钻进岩石开孔位移云图 Fig.5 Displacement nephogram of rock breaking by conventional drilling |

|

| 图 6 高频扭转冲击钻进岩石开孔位移云图 Fig.6 Displacement nephogram of rock breaking by high frequency torsional impact drilling |

3.2 钻头运动行为比较

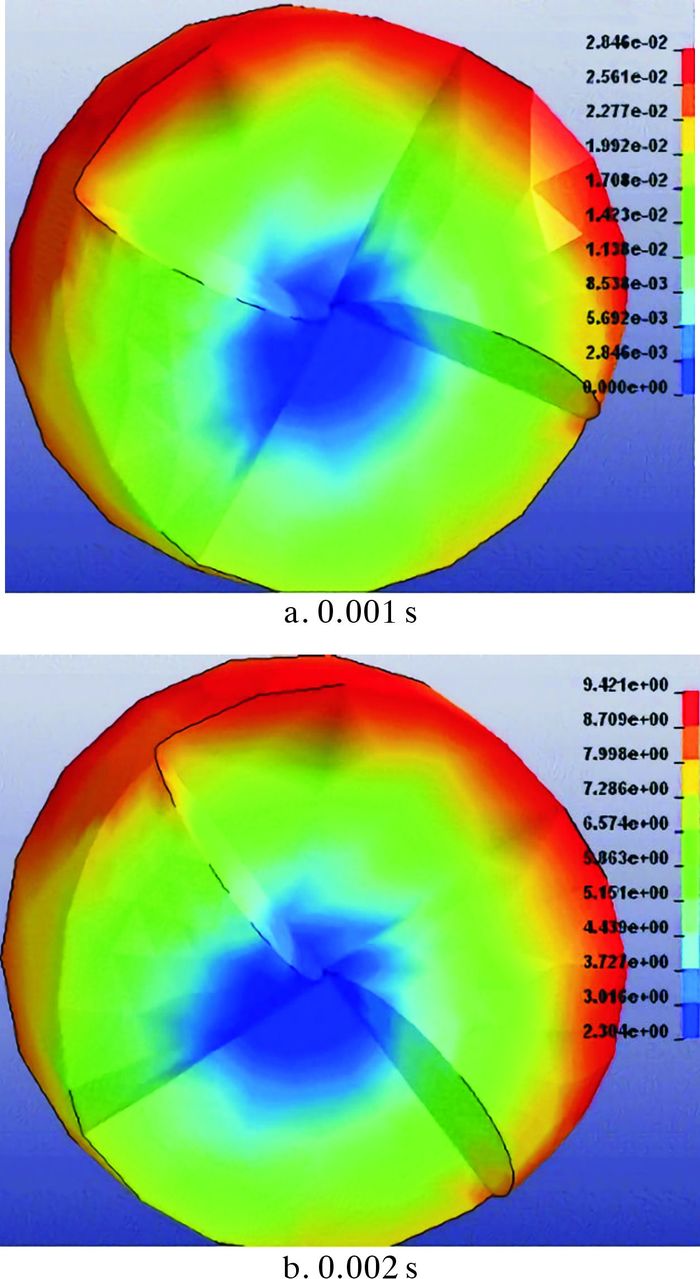

分别提取常规钻进和高频扭转冲击钻进下PDC钻头在0.001及0.002 s时的位移云图。图 7为常规钻进时PDC钻头位移云图。图 8为高频扭转冲击钻进时PDC钻头位移云图。

|

| 图 7 常规钻进时PDC钻头位移云图 Fig.7 Displacement nephogram of PDC bit during conventional drilling |

|

| 图 8 高频扭转冲击钻进时PDC钻头位移云图 Fig.8 Displacement nephogram of PDC bit during high frequency torsional impact drilling |

从图 7可以看出,钻头外部轮廓各部位发生了严重的位移,表面部分上、下产生了倾斜,说明钻头受力不均匀。若在长时间非均匀力作用下,切削齿一部分产生应力集中而导致提前损坏。当钻头受到高频扭转冲击作用时(见图 8),钻头表面基本重合,无严重的倾斜现象,钻头工作状态良好,能有效地避免对钻头的损坏。

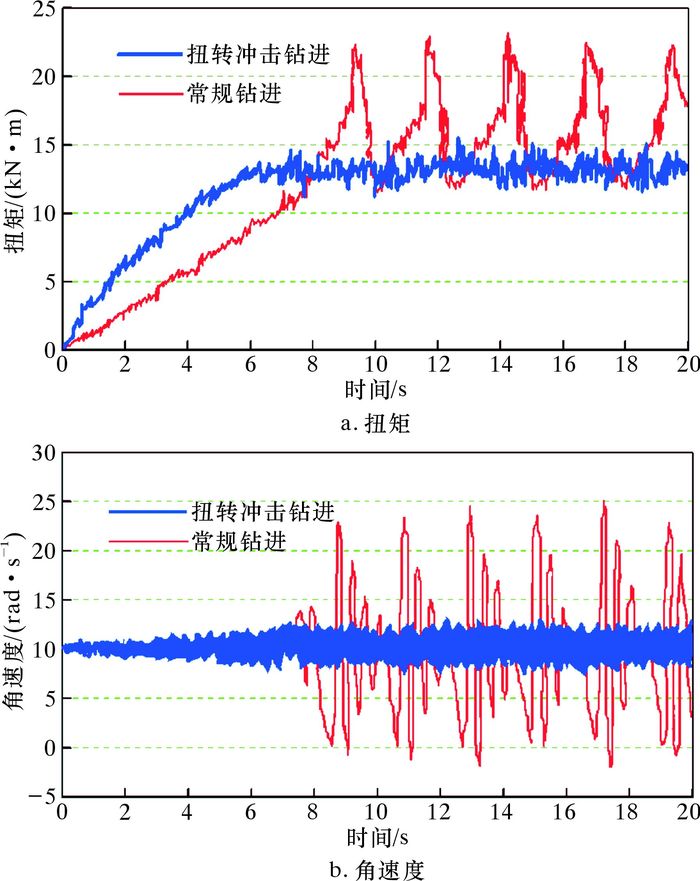

3.3 钻头运动特性分析20 s内有、无扭转冲击钻进时钻头运动的扭矩变化曲线与角速度变化曲线见图 9。

|

| 图 9 钻头运动特性曲线 Fig.9 Motion characteristics analysis on drill bit |

由图 9a可以看出,在开始钻进阶段, 由于钻头刚接触到岩石表面,扭矩逐渐上升,幅度变化较小。采用常规钻进时,当钻头切削齿完全进入岩石后,随着钻头所受的阻力增大而扭矩快速增大,此时表明钻头所产生的切削力尚不足以破碎岩石而处于黏滞阶段。之后岩石被破碎,钻柱能量急速释放,由于扭矩的突然减小致使钻头处于滑脱阶段。周期性的高扭矩变化缩短了钻头切削齿的寿命。在高频扭转冲击钻进时,虽然钻头扭矩也存在周期性变化,但是扭矩的波动幅度远小于常规钻进,因此减小了钻头的黏滑振动,提高了对切削齿的保护。

由图 9b可以看出,常规钻进和高频扭转冲击钻进时角速度都呈现波动。但常规钻进时,下部钻柱因破岩扭矩不足而逐渐停止转动,此时钻头处于黏滞阶段且角速度接近于0,当能量聚集至破岩界限之后突然释放,钻头高速旋转,角速度达到最大。每次的黏滞与滑脱,下部钻柱在正、反方向都加速转动数次导致切削齿断裂或钻柱过早失效。而高频扭转冲击钻进时角速度的波动幅值明显降低,来自钻柱的能量被充分利用于岩石的破碎,提高了钻头的利用效率。

4 现场试验在不同油田区块使用扭力旋冲器进行现场试验。大港区孔8井、7井和11井等8口井总进尺7 567 m,总体提速35%。单次入井最高进尺1 581 m。最长累计入井时间360 h。玉门油田鸭西102井创造了机械钻速3.97 m/h的最高纪录[11]。其中苏里格及冀中地区5段制井型的稳斜和降斜段,使用扭力旋冲器钻进时的机械钻速对比见表 2。

| 井号 | 试验井段/m | 井斜变化/(°) | 纯钻时间/h | 机械钻速/(m·h-1) | 备注 |

| 鄚31-25x | 2 905~2 603 | 23.13~1.15 | 135 | 5.47 | 钻头+旋冲器 |

| 鄚31-15x | 2 970~3 643 | 19.32~1.13 | 120 | 5.60 | 钻头+螺杆 |

| 鄚31-19x | 2 891~3 579 | 13.16~2.95 | 123 | 5.59 | 钻头+旋冲器 |

| 鄚31-28x | 3 118~3 743 | 28.71~6.00 | 201 | 3.11 | 钻头+常规钻具 |

| 鄚31-30x | 2 918~3 647 | 19.00~13.50 | 144 | 5.06 | 钻头+螺杆 |

| 苏20-24-9X | 2 092~3 720 | 11.35~0.47 | 251 | 6.48 | 钻头+常规钻具 |

| 苏20-24-15X | 2 923~3 756 | 10.05~1.68 | 70 | 11.90 | 钻头+旋冲器 |

| 苏20-24-16X | 2 877~3 711 | 10.21~1.35 | 129 | 6.46 | 钻头+常规钻具 |

| 苏20-24-10X | 2 903~3 580 | 0.66~0.40 | 77 | 8.35 | 钻头+螺杆 |

从表 2的现场试验数据可以看出,使用扭力旋冲器的机械钻速略高于使用螺杆的机械转速,但比常规钻进的机械钻速高2~3倍。

5 结论(1) 扭力旋冲器为纯机械结构,工作时通过钻井液产生的高频扭转冲击力完全施加于钻头,能提高钻柱能量的利用率。

(2) 在高频扭转冲击作用下PDC钻头工作稳定、切削齿受力均匀、岩石破损规则。当钻头完全进入地层后扭矩和角速度波动幅度减小,提高了钻头的使用寿命和破岩效率,很好地抑制了钻头所受的黏滑振动。

(3) 扭力旋冲器为冀中及苏里格地区5段制井型的稳斜和降斜井段增速提供了新方法。在大港和玉门油田的深硬地层使用扭力旋冲器,机械钻速明显提高,且可缩短钻井周期,减少螺杆和钻井液的投入成本。

| [1] | 杨颉. PDC钻头减振辅助破岩工具的研究与应用[D]. 武汉: 长江大学, 2014. |

| [2] | 李玮, 何选蓬, 闫铁, 等. 近钻头扭转冲击器破岩机理及应用[J]. 石油钻采工艺, 2014, 36(5): 1–4. |

| [3] | 陈鑫, 陈绍云, 王楚, 等. 扭力冲击器在宋深9H侧钻小井眼水平井中的应用[J]. 石油钻采工艺, 2014, 36(6): 32–35. |

| [4] | 张怀文, 马玉佼. TorkBuster扭力冲击器应用研究分析[J]. 辽宁化工, 2012, 41(8): 841–843. |

| [5] | 许京国, 尤军, 陶瑞东, 等. 自激振荡式旋转冲击钻井工具在大港油田的应用[J]. 钻采工艺, 2013, 36(3): 124–125, 128. |

| [6] | 张海山, 葛俊瑞, 杨进, 等. 扭力冲击器在海上深部地层的提速效果评价[J]. 断块油气田, 2014, 21(2): 249–251. |

| [7] | 李欢欢, 王玉玺, 李秋杰. 扭力冲击器在大庆油田肇深17井的试验应用[J]. 探矿工程(岩土钻掘工程), 2013, 40(4): 44–47. |

| [8] | 张强, 李丁, 景文清, 等. PDC钻头单齿"攻击性"布齿研究及有限元分析[J]. 石油机械, 2014, 42(10): 5–8. DOI: 10.3969/j.issn.1001-4578.2014.10.002 |

| [9] | 黄志强, 谭力, 金鑫, 等. 基于LS-DYNA的冲旋钻头牙齿破岩机理仿真研究[J]. 天然气工业, 2007, 27(4): 76–78. |

| [10] | 张菁. PDC抗冲击性能及结构参数优化研究[D]. 武汉: 武汉理工大学, 2011. |

| [11] | 许京国, 尤军, 陶瑞东, 等. 扭力冲击器在玉门油田鸭西102井的应用[J]. 钻采工艺, 2013, 36(5): 81–83, 121. |