2. 克拉玛依职业技术学院

2. Karamay Vocational & Technical College

0 引言

目前,准噶尔盆地已发现47个火山岩油气藏,其中西北缘火山岩油气藏成为近年勘探开发的重点区域。西北缘火山岩油气藏主要分为3个区域:克拉玛依地区火山岩油气藏、红车地区火山岩油气藏和中拐地区火山岩油气藏。2016年共部署井位62口,单井火山岩厚度100~1 750 m,机械钻速仅0.65~3.07 m/h,这严重制约勘探开发效率。

近年来,随着钻井提速工作的不断推进,螺杆钻具、扭力冲击器、水力加压器及涡轮等多种提速工具用于石炭系火山岩的提速,并且取得了一定的效果。2015—2016年,从完钻的几口深层石炭系火山岩井的实际情况看,试验的牙轮和PDC钻头品种较广,数量较多,平均机械钻速在0.5~1.5 m/h之间,螺杆钻具和扭力冲击器等提速工具的平均机械钻速也低于2.0 m/h,且进尺较短。机械钻速低的主要原因为石炭系火山岩纵向上岩性变化频繁,主要以致密的绿灰色玄武岩和安山岩为主,岩石强度高、研磨性强、可钻性差,提速工具的试验效果参差不齐,且增加相应的成本难以取得理想的提速效果。针对准噶尔盆地火山岩岩性复杂、可钻性差及地层厚度大的特点,如何研发新型PDC钻头,实现火山岩地层机械钻速大幅度提高,是目前亟待解决的技术难题。笔者开展了准噶尔盆地西北缘火山岩岩石力学参数室内评价研究,结合测井参数进行回归分析,建立了岩石力学参数计算模型[1],以期为设计个性化的PDC钻头提供参考。

1 火山岩力学参数评价 1.1 岩石力学室内试验为了分析火山岩的抗钻特性,建立了岩石力学参数剖面[2-4]。选取西北缘克百断裂带和中拐凸起等4口井的岩芯进行岩石力学室内试验,试验内容包括岩石研磨性、可钻性、硬度、塑性系数和单轴抗压强度。试验结果表明:研磨性级别为3~6,可钻性级值为7.2~9.3,硬度极值为5~7,如表 1所示。研磨性、可钻性和硬度岩性排序为:玄武岩>安山岩>凝灰岩。单轴抗压强度为44.5~109.6 MPa,岩性排序为:安山岩>凝灰岩>玄武岩。统计结果表明:准噶尔盆地西北缘火山岩总体表现为中、高的硬度、研磨性及可钻性,属硬脆性坚硬岩石。

| 井号 | 岩性 | 研磨性 | 可钻性 | 硬度 | 塑性系数 | 强度参数 | ||||||||||

| 单端磨损量/mg | 级别 | 时间均值/s | 级值 | 平均值 | 级值 | 类别 | 平均值 | 级值 | 抗压强度/MPa | 弹性模量/GPa | ||||||

| JL13 | 安山岩 | 12 | 3 | 276.6 | 8.1 | 1 032.14 | 5 | 中硬 | 1.33 | 2 | 95.6 | 15.4 | ||||

| JL17 | 安山岩 | 27.2 | 4 | 184.9 | 7.5 | 2 358.85 | 7 | 硬 | 1.81 | 2 | 122 | 15.5 | ||||

| JL17 | 安山岩 | 42.1 | 4 | 143.6 | 7.2 | 2 551.12 | 7 | 硬 | 1.4 | 2 | 109.6 | 13.82 | ||||

| JL18 | 凝灰岩 | 9.3 | 2 | 133.9 | 7 | 1 644.80 | 6 | 中硬 | 1.4 | 2 | 97.45 | 8.73 | ||||

| JL18 | 凝灰岩 | 24.2 | 4 | 86.5 | 6.4 | 1 612.76 | 6 | 中硬 | 1.3 | 2 | 108.7 | 15.55 | ||||

| JL19 | 玄武岩 | 105.25 | 6 | 646.1 | 9.3 | 2 237.84 | 7 | 硬 | 1.31 | 2 | 44.5 | 13.4 | ||||

1.2 岩石力学参数与测井数据相关性

测井曲线较好地体现了岩石的物理特性,其中横波时差反映了地层的剪切变形特性,纵波时差反映了地层的拉伸和压缩变形特性与强度特性,地层可钻性反映了岩石抵抗钻头冲击与剪切破坏的能力[2, 4]。因此,纵、横波时差能够反映地层可钻性。由估算横波时差的散射模型可知,纵波时差、密度和泥质含量是影响岩石横波时差最主要的因素,而且也是影响岩石弹性参数和强度的重要参数[3, 5]。利用室内岩石力学测量参数与声波时差、岩石密度等测井参数进行多元回归分析,得出了岩石力学参数计算模型。

岩石硬度和岩石抗压强度等参数与测井声波时差AC和岩石密度ρ二者回归的相关性基本相同,且对数函数和二次多项式的相关性相对较好,但容易出现负值。因此,可取幂函数或指数函数进行多元回归,其相关度明显增加,其回归关系式如表 2所示。

| 岩石参数 | 回归方程 | 函数类型 | R2 |

| 牙轮钻头可钻性 | kd=a1EXP(b1AC)+a2EXP(b2ρ) | 多元指数 | 0.771 |

| PDC钻头可钻性 | kd=a1EXP(b1AC)+a2EXP(b2ρ) | 多元指数 | 0.639 |

| 单轴抗压强度/MPa | UCS=a1EXP(b1AC)+a2EXP(b2ρ | 多元指数 | 0.64 |

| 岩石硬度/MPa | σ=a1EXP(b1AC) | 指数 | 0.838 |

| 泊松比 | μ=7.09×10-3AC-0.272 5 | 线性 | 0.296 |

| 黏聚力/MPa | C=10 070EXP(-0.100 59AC) | 指数 | 0.352 |

| 内摩擦角/(°) | φ=-0.475AC+85.63 | 线性 | 0.266 |

| 弹性模量/MPa | E=3 998.02EXP(-0.087 84AC) | 指数 | 0.447 |

2 火山岩PDC钻头设计

根据火山岩岩石力学评价结果,结合邻井钻头磨损情况分析以及国外先进钻头设计理念,设计了个性化的PDC钻头[5-6]。研究重点如下:① 优选自锐性强、耐磨性高和抗冲击性能好的PDC齿;② 优化钻头结构形式,提高工作稳定性;③ 优化布齿设计,提高钻头攻击能力,延长钻头寿命;④ 钻头整体受力平衡设计,控制不平衡度小于5%;⑤ 加强水力清洗冷却效果。

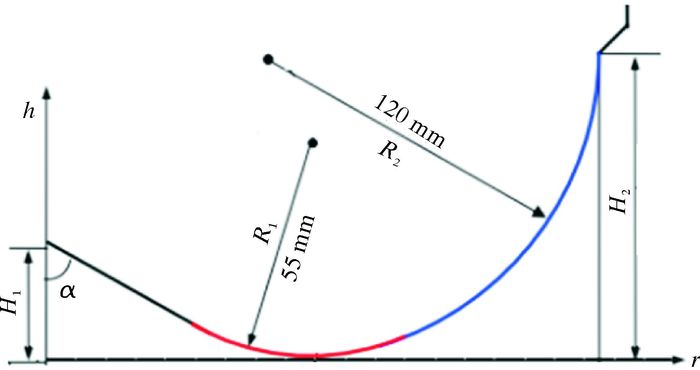

2.1 钻头冠部与刀翼设计通常将冠部剖面曲线简化为内锥、冠顶和外锥3部分。对于坚硬的石炭系火山岩,设计冠顶曲率半径较大,可增加布置的切削齿数量,齿受力更加均匀,避免因单齿受力过大而先期损坏。内锥具有稳方向的作用,设计内锥角较大,利于防止钻头横向位移。而硬地层需要的布齿密度高,外锥曲线需长一些,但外锥越长,钻头受到的侧向不平衡力会越大,越容易发生横向偏移[5]。采用55°~80°中型内锥和“直线+不等径双圆弧”的冠部形状设计(见图 1),有利于增加布齿数量,减少钻头横向振动,提高钻头的稳定性,延长钻头使用寿命,以适应硬地层钻进。剖面曲线可实现从冠顶到保径的圆滑过渡,避免因应力集中造成切削齿的先期损坏。

|

| 图 1 PDC钻头冠部形状设计 Fig.1 PDC bit crown shape design |

针对该区域不同火山岩破岩要求和邻井钻头磨损情况,选择5刀翼和6刀翼2种刀翼设计,并采用非对称式螺旋刀翼结构设计(见表 3),选择16 mm切削齿。切削齿的后倾角和侧倾角是PDC钻头的2个重要设计参数,对钻头性能有着很大影响。对于石炭系玄武岩和安山岩,切削齿后倾角取较大值(15°~25°)时的破岩效率最高;而侧转角可使岩屑受到一向外的推力,利于钻头及时排屑和冷却,侧转角设计为10°~15°。

| 轮廓参数 | XM616PRD | XM516ARD |

| 内锥角/(°) | 75 | 70 |

| 击碎线鼻部R1/mm | 55 | 55 |

| 击碎线肩部R2/mm | 120 | 80 |

| 击碎线肩部弧线夹角/(°) | 34 | 45 |

| 规径长/mm | 10 | 25 |

| 钻头半径/mm | 107.95 | 107.95 |

| 击碎线半径/mm | 108.45 | 108.45 |

| 1#刀翼角度/(°) | 1 | 1 |

| 2#刀翼角度/(°) | 59 | 76 |

| 3#刀翼角度/(°) | 122 | 144 |

| 4#刀翼角度/(°) | 183 | 211 |

| 5#刀翼角度/(°) | 245 | 287 |

| 6#刀翼角度/(°) | 302 | — |

| 刀翼宽度角/(°) | 30 | 35 |

2.2 切屑齿与力平衡设计

优选3家国外PDC复合片进行性能测试,筛选出适应火山岩高研磨性破岩需求的元素6公司的K3复合片,较同类型产品耐磨性提高了2倍,热稳定性提高了60%,具体性能测试参数见表 4。

| 复合片代号 | 生产商 | 中间层结构 | 湿磨磨耗 比/万 | 累积抗冲 击度/J | 热裂纹温 度/℃ | 残余应力/ GPa |

| K3 | 元素6公司 | 齿形面 | 402.51 | 82.5 | 855 | 7.38 |

| K2 | 合成公司 | 齿形面 | 328.46 | 77.5 | 855 | 8.04 |

| K1 | 合成公司 | 平面接触 | 301.56 | 57.5 | 845 | 8.56 |

布齿设计是PDC钻头设计的重要环节,直接影响钻头各方面的性能[6-7]。根据西北缘火山岩岩石可钻性差、抗压强度高和研磨性高的特点,利用PDC钻头优化设计软件的等体积布齿理论,确保各切屑齿具备相同的磨损程度,综合考虑布齿密度对钻头钻进速度和工作寿命的影响。采用双排齿设计,应用井底覆盖系数和当量齿数相结合的方法,主切削齿总数量为28~32个,前排主切削齿数量设计为5~9颗,后排副切削齿为2~3颗, 露齿高度比例为0.30~0.45,2排齿高低差为0.5~1.5 mm。为保证钻头具有良好的抗冲击性和工作稳定性,以适应软硬交错地层,在冠顶以外的每个PDC切削齿的后面,设计了尖圆形硬质合金限位减振齿,减振齿高低差为0.0~2.5 mm。

对2种型号的PDC钻头进行布齿功率模拟计算[8]。图 2为XM616PRD钻头切削齿磨损功率曲线。计算结果表明:钻头切削齿力与磨损功率均在内锥与鼻部交界处圆滑过渡,在保径处功率与切削齿力均为0,即保径处切削齿不参与岩石切削,对PDC钻头布齿功率设计无影响;复合片的受力情况较好,能有效避免复合片因受力不均等造成的崩齿现象。

|

| 图 2 XM616PRD钻头切削齿磨损功率曲线 Fig.2 XM616PRD bit cutter wear power curve |

目前,国外PDC钻头产品的侧向不平衡力一般控制在钻压的10%以内,最好的钻头设计侧向不平衡力达到钻压的5%以内[6, 9]。通过Amoco力学软件模拟计算,调整切削齿的周向布置角和各切削齿的径向位置,可实现钻头侧向力平衡。XM516ARD钻头不平衡力计算结果如下:不平衡力为1 156 N,不平衡度为2.7%,径向力为507 N,侧向力为1 125 N。XM616PRD钻头不平衡力计算结果如下:不平衡力为213 N,不平衡度为1.5%,径向力为151 N,切削力为133 N。计算结果表明:设计的2种PDC钻头侧向不平衡力均小于钻压的3%,大大降低了钻头发生涡动的概率,延长了钻头的使用寿命。

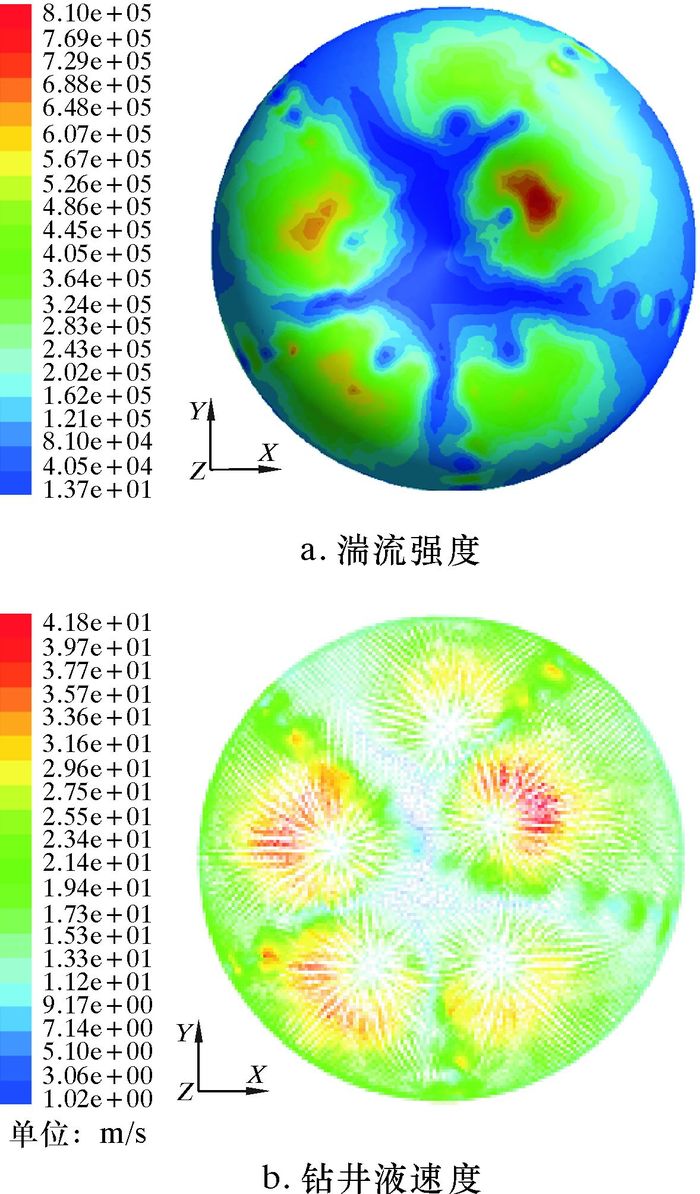

2.3 水力学设计应用CFD数值模拟软件对钻进过程中岩屑翻转、运移、举升能力以及钻头冷却和清洗情况进行分析。图 3为XM516ARD钻头水力学模拟结果。采用5喷嘴近周向布置方式,井底喷嘴最大湍流强度为61.40%,最小湍流强度为0.65%。湍流强度低处主要位于切削齿背部,湍流强度分布良好。井底最小漫流速度为0.13 m/s,最大漫流速度为28.60 m/s。中心2个喷嘴在井底的漫流速度最大,在几股射流漫流层的交界处有小漩涡,由于在切削齿的前方,故不会对齿有影响。

|

| 图 3 XM516ARD钻头井底流场湍流强度与速度云图 Fig.3 Bottomhole flow field turbulence intensity and velocity distribution of XM516ARD bit |

XM616PRD钻头采用6喷嘴近周向布置方式,井底流场基本实现全覆盖,最大湍流强度达到73.60%,最小湍流强度为0.13%,湍流强度较低处主要位于切削齿的背部。井底最小漫流速度为0.20 m/s,最大漫流速度为34.50 m/s,钻头中心有小漩涡,切应力的分布比较均匀,能够有效地冷却和清洗切削齿。表 5为该钻头的喷嘴设计参数。各喷嘴的高度均为20 mm。

| 喷嘴 号 | 中心距/ mm | 方位角/ (°) | 喷射角/ (°) | 偏移角/ (°) | 喷嘴内径/ mm |

| 1 | 30 | 58 | 10 | 36 | 17.46 |

| 2 | 50 | 106 | 25 | -23 | 17.46 |

| 3 | 40 | 176 | 13 | -21 | 17.46 |

| 4 | 40 | 225 | 25 | -18 | 17.46 |

| 5 | 32 | 299 | 10 | 22 | 17.46 |

| 6 | 35 | 346 | 19 | 28 | 17.46 |

3 现场试验效果

2种型号(XM616PRD和XM516ARD)的PDC钻头在准噶尔盆地西北缘克百断裂带和中拐凸起5口井的火山岩地层中累计完成试验进尺1 501.90 m,单只钻头最大进尺达470 m,最高机械钻速可达4.04 m/h(见表 6)。较邻井同层段平均机械钻速提高12.00%~257.14%,在实际应用中取得了较好的结果。单井较邻井节约工期3~17 d,累计节约钻井周期45 d,节约钻井费用239万元。

| 对比项 | 井号 | 钻头型号 | 钻头类型 | 钻进井 段/m | 进尺/ m | 机械钻速/ (m·h-1) | 提速比 例/% |

| 试验井 | 白30 | XM616PRD | PDC | 1 455~1 758 | 303.00 | 4.04 | 146.34 |

| 试验井 | 白30 | XM616PRD | PDC | 1 875~1 941 | 65.67 | 2.69 | 64.02 |

| 参考井 | 白908 | HJ517G | 牙轮 | 1 084~1 130 | 46.00 | 1.64 | — |

| 试验井 | 金龙23 | XM516ARD | PDC | 2 701~2 757 | 55.37 | 2.77 | 83.44 |

| 试验井 | 金龙23 | XM516ARD | PDC | 2 761~2 800 | 38.04 | 1.69 | 12.00 |

| 参考井 | 金龙18 | DF1307U | PDC | 2 907~2 982 | 75.00 | 1.51 | — |

| 试验井 | 白922 | XM516ARD | PDC | 781~838 | 57.00 | 3.39 | 132.19 |

| 试验井 | 白922 | XM616PRD | PDC | 838~887 | 49.00 | 1.77 | 21.23 |

| 参考井 | 白909 | LD517G | 牙轮 | 808~840 | 32.00 | 1.46 | — |

| 试验井 | 金121 | XM616PRD | PDC | 900~1 370 | 470.00 | 3.92 | 136.14 |

| 参考井 | 金122 | DC516S | PDC | 1 112~1 209 | 97.00 | 1.66 | — |

| 试验井 | 16026 | XM516ARD | PDC | 1 245~1 401 | 156.73 | 4.50 | 257.14 |

| 试验井 | 16026 | XM516ARD | PDC | 1 514~1 685 | 171.40 | 3.59 | 184.92 |

| 参考井 | 16026 | HJ617 | 牙轮 | 1 401~1 514 | 112.29 | 1.26 | — |

基于该2款钻头的成功设计及在准噶尔盆地石炭系火山岩的成功应用,验证了该钻头对凝灰岩、角砾岩及安山岩等地层的钻井提速有显著效果。

4 结论(1) 岩芯力学试验结果表明:准噶尔盆地火山岩岩石强度大、硬度高、研磨性强且可钻性差。通过岩石室内试验与测井参数回归分析,建立了西北缘火山岩地层的多元线性回归模型,提高了火山岩岩石力学的计算精度,为个性化的PDC钻头设计与优化提供了参考依据。

(2) 针对准噶尔盆地西北缘火山岩力学特性,从钻头轮廓、布齿及水力结构等方面进行优化设计,研发出2种型号的非对称结构双排齿PDC钻头。对抗压强度为80~120 MPa、可钻性级值为6~7的高研磨性火山岩地层,该钻头具有较好的适应性。通过多口井的现场试验,探索出新型钻头的适用岩性及力学特性范围,其钻井提速效果显著。

| [1] | 杨秀娟, 张敏, 闫相祯. 基于声波测井信息的岩石弹性力学参数研究[J]. 石油地质与工程, 2008, 22(4): 39–42. |

| [2] | 邹德永, 曹继飞, 袁军, 等. 碳酸盐岩地层抗钻特性预测方法研究及应用[J]. 岩石力学与工程学报, 2011, 30(增刊2): 3851–3856. |

| [3] | 王培义, 王克雄, 翟应虎, 等. 利用地震资料预测地层岩石抗钻特性参数[J]. 石油钻采工艺, 2006, 28(3): 7–9. |

| [4] | 王文广, 翟应虎, 杨明合, 等. 徐家围子气田火山岩抗钻特性评价及应用[J]. 天然气工业, 2008, 28(5): 69–71. |

| [5] | 田志欣, 刘俊. PDC钻头优化及其在南海番禺油田的应用[J]. 石油机械, 2016, 44(11): 33–37. |

| [6] | 牛世伟, 杨迎新, 牛永超. PDC钻头布齿计算方法的研究现状及发展[J]. 石油机械, 2015, 43(9): 6–9. |

| [7] | 王荣, 翟应虎, 王克雄. PDC钻头等体积布齿设计的数值计算方法[J]. 石油钻探技术, 2006, 34(1): 42–45. |

| [8] | 杨丽, 陈康民. PDC钻头的三维设计方法[J]. 机械设计, 2005, 22(2): 35–37. |

| [9] | 陈洪涛, 黄继庆, 滕惠婷, 等. 防涡PDC钻头的研究与应用[J]. 钻采工艺, 2010, 33(2): 76–78. |