2. 中国石油大学(北京)

2. China University of Petroleum (Beijing)

0 引言

海洋结构物中存在多种T形管的焊接结构,例如海洋平台、采油树及其配套设备等。T形管节点处的焊缝中可能存在仪器无法检测的缺陷或裂纹,焊缝中的多条裂纹之间必然会互相影响并产生干涉,将导致T形管节点的剩余极限强度大大减小。因此有必要对这些T形管节点的裂纹进行系统研究和分析,其研究结果对实际工程有重要意义。

专家学者们对单裂纹的研究较为系统,得出了大量关于单裂纹扩展及其强度因子计算的理论成果。赵伟等[1]通过权函数中的三维理论分别计算了孔边缘和缺口表面裂纹的应力强度因子[2]。A.E.GREEN等[3]得出了无限体内埋椭圆形裂纹应力强度因子的精确解,为后人的研究奠定了坚实的基础。G.R.IRWIN[4]在研究中引入了前、后表面修正因子,这是史无前例的突破性进步。

随着单裂纹问题研究的深入,国内外研究机构也逐渐意识到研究多裂纹干涉的重要价值,对多裂纹之间的相互作用以及其影响因子进行了大量的研究工作。署恒木[5]用有限元法计算了厚壁圆筒中数个径向裂纹的KⅠ值,总结了这些径向裂纹之间的角度和数量对计算结果的影响规律。刘剑等[6]基于ABAQUS软件运用扩展有限元法,建立含孔洞平板的有限元模型,对其多条裂纹同时扩展及开裂等问题进行了有限元模拟仿真,发现由于孔洞的存在使裂纹扩展的路径受到了影响。

有限元法是分析和研究断裂力学常用的有效手段之一,如H.MIYAMOTO[7]通过求解裂纹尖端张开位移的方式来确定应力强度因子,并利用这种方法进行了实际计算。T.NISHIOKA等[8]通过交替法和三维有限元法获取了应力强度因子。J. C.NEWMAN等[9]总结了前人的研究成果,同样也是通过三维有限元法,但考虑了多个自由度而得到应力强度因子,发现这种方法得到的结果和试验结果最接近。

1 应力强度因子的确定方法 1.1 节点位移法如图 1所示,有一均匀无限大板的正中心有一个裂纹,长为2a,受双轴拉应力作用,设裂纹正中心为坐标原点,x轴在裂纹面内并垂直于裂纹前缘,在裂纹尖端建立极坐标系。

|

| 图 1 受均匀应力的无限大平板的中心裂纹示意图 Fig.1 The uniform stress on the center crack of infinite flat |

极坐标系中,裂纹尖端的位移场与应力强度因子有如下关系:

|

(1) |

式中:ν为材料的泊松比,к为与ν相关常量,KⅠ为应力强度因子,E为材料的弹性模量,r、θ为裂纹尖端附近的极坐标,ux、uy为位移分量。

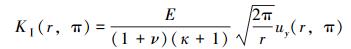

利用有限元法求出位移ux或uy后,带入式(1) 即可求得KⅠ。一般利用θ=π时裂纹张开位移uy(r,π)值进行KⅠ的求解,因为裂纹处张开位移更为显著,并可以得到较为精确的近似值:

|

(2) |

式(2) 只在裂纹尖端附近处(r→0) 准确,由于计算时不可能得到r→0时的位移,一般在裂纹尖前缘取几个距离裂纹尖端很近的点,利用式(2) 计算这些点的KⅠ值,并绘制KⅠ-r曲线,外推到r=0时的KⅠ值,该值即为所求的应力强度因子。

裂纹面的位移如图 2所示,取裂纹尖端前缘i个点对应有uyi,ri,则对应的KⅠi值为:

|

| 图 2 裂纹面的位移示意图 Fig.2 Schematic diagram of the displacement of the crack surface |

|

(3) |

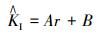

在r很小的范围内曲线近似为一条直线,假定ri和KIi之间存在线性关系,则有:

|

(4) |

式中:A、B均为关系常数。

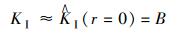

当r=0时,有:

|

(5) |

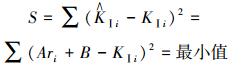

为达到拟合的最好状态,需要使下面等式成立:

|

(6) |

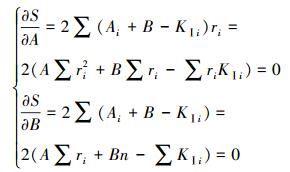

因此

|

(7) |

|

(8) |

|

(9) |

其截距的物理意义即为计算的应力强度因子。

1.2 单元应力法根据图 1无限大平板裂纹问题,有:

|

(10) |

一般认为取θ=0时的KⅠ,即有:

|

(11) |

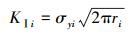

裂纹尖端应力分布如图 3所示。取裂纹尖端前缘i个点对应有σyi和ri,则有对应的KⅠi值:

|

| 图 3 裂纹尖端应力分布图 Fig.3 Stress distribution on crack tip |

|

(12) |

同位移法原理进行最小二乘拟合得出应力强度因子。与位移法相同,式(12) 只在裂纹尖端附近处(r→0) 准确,在裂纹尖前缘取几个距离裂纹尖端很近的点,利用式(12) 计算这些点的KⅠ值,并绘制KⅠ-r曲线,外推到r=0时的KⅠ值,该值即为所求的应力强度因子。

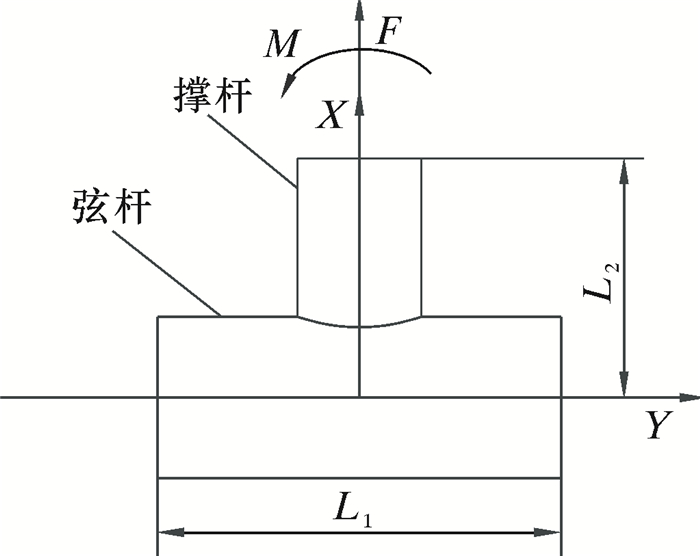

2 T形管模型建立按受力方式,T形管节点分为K、T、Y、TK和X型等类型。笔者研究内容的载体是立式采油树配套安装工具,因此选取了配套工具上典型尺寸的T形管节点来研究应力强度因子的变化规律,T形管节点的结构如图 4所示,具体尺寸见表 1。

|

| 图 4 T形管节点的结构图 Fig.4 Structural schematic of T-tubular joints |

| mm | |||

| 组件 | 外径 | 壁厚 | 长度 |

| 弦杆 | 152.4 | 4.4 | 500.0 |

| 撑杆 | 106.7 | 2.4 | 250.0 |

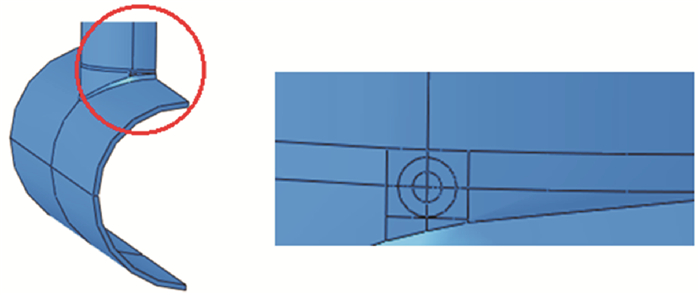

由于T形管节点的几何结构和计算载荷分别具有对称性,为了提高计算效率,建模时只建立½模型即可。通过Solidworks三维绘图软件对管节点进行建模,由于焊缝存在会对应力强度因子造成影响,所以根据我国《钢结构焊接规范》[10]对焊缝的形状进行了近似分析,将焊缝等效成相贯线处8 mm的倒角,裂纹模型示意图如图 5所示。

|

| 图 5 T形管节点处裂纹模型 Fig.5 Crack model of T-tubular joints |

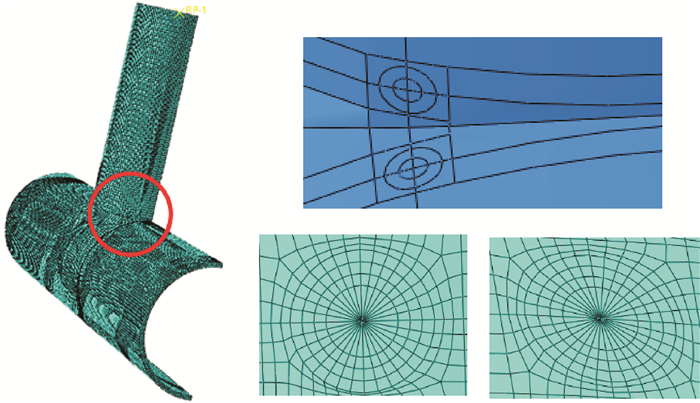

T形管节点材料的弹性模量E=206 GPa,泊松比μ=0.3。施加的计算载荷分为2类,分别是沿撑杆轴线方向的拉力F=312.78 N和管节点截面内的弯矩M=0.1 kN·m。因为管节点焊趾处的形状非常复杂,会产生应力集中,为使结果更准确,在进行网格划分时,应该提高裂尖附近区域的网格质量。

3 T形管周向穿透单裂纹分析假设撑杆上的裂纹对称地分布在管节点处冠点两边,用裂纹尖端和撑杆轴线的连线与弦杆轴线所成的角度来表示裂纹长度。裂纹尺寸如图 6所示。笔者在此采用裂纹角度来表示裂纹长度的大小。

|

| 图 6 裂纹尺寸示意图 Fig.6 Schematic diagram of crack dimension |

3.1 应力强度因子与撑杆壁厚的关系

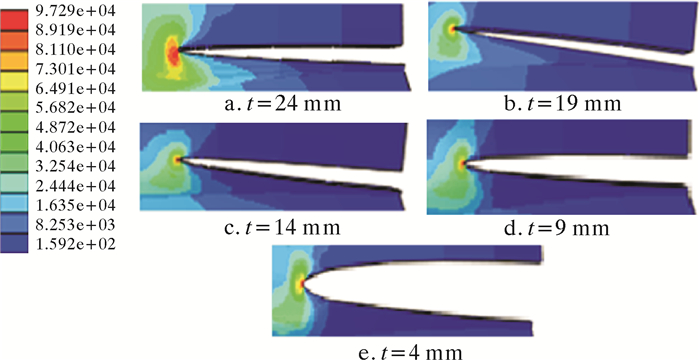

保持裂纹角度20°不变,分别计算撑杆壁厚t为24、19、14、9和4 mm时的裂纹尖端的应力,结果如图 7所示。计算所得的应力强度因子KⅠ值见表 2,KⅠ值与撑杆壁厚对应关系图如图 8所示。

|

| 图 7 不同壁厚对应的裂纹尖端应力云图 Fig.7 Stress distribution of crack tip corresponding to different wall thicknesses |

| t/mm | 24 | 19 | 14 | 9 | 4 |

| KⅠ/(Pa·m½) | 10 696.6 | 12 021.4 | 16 906.8 | 22 164.4 | 48 800.4 |

|

| 图 8 KⅠ值与撑杆壁厚的关系图 Fig.8 The relationship between the KⅠ value and the strut pipe wall thickness |

由图 7可知,随着撑杆壁厚的逐渐减小,裂纹扩展的程度逐渐增大,即撑杆壁厚越薄,裂纹越容易扩展并发生断裂。由图 8可知,随着撑杆壁厚的增加,应力强度因子减小,并且当撑杆壁厚大于20 mm时,应力强度因子减小的速度变得缓慢,几乎保持不变的状态,当撑杆厚度小于5 mm时,应力强度因子变化显著。由此得出结论:加大撑杆壁厚可以增加管节点抵抗裂纹扩展的能力。

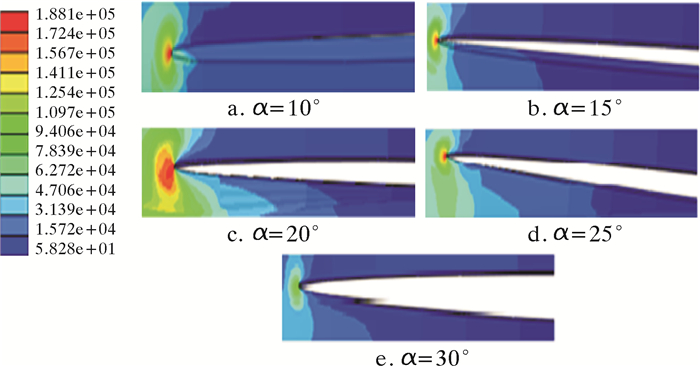

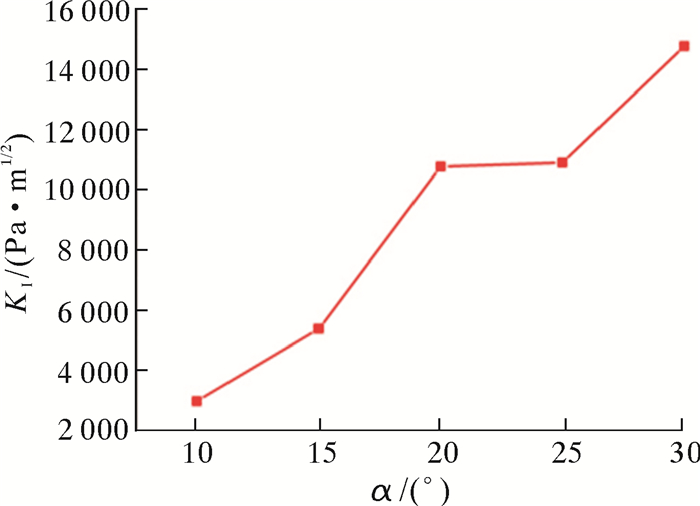

3.2 应力强度因子与裂纹长度的关系保持撑杆壁厚24 mm不变,分别计算裂纹角度α为10°、15°、20°、25°和30°时的裂纹尖端应力,结果如图 9所示。计算所得裂纹尖端应力强度因子KⅠ值见表 3。KⅠ值与裂纹长度的对应关系如图 10所示。由图 9可知,裂纹角度增加时,裂纹扩大的程度增大,即裂纹角度越大,裂纹扩展速率越快。由图 10可知,随着撑杆裂纹角度的增加,裂纹尖端KⅠ值增大,这说明在裂纹的扩展过程中,扩展速率会越来越大,直至失稳扩展,因此在裂纹初期就要对其采取适当的措施。

|

| 图 9 不同裂纹角度对应的裂纹尖端应力云图 Fig.9 The crack tip stress distribution under different crack angles |

| α/(°) | 10 | 15 | 20 | 25 | 30 |

| KⅠ/(Pa·m½) | 2 895.0 | 5 301.0 | 10 696.6 | 10 822.8 | 14 698.4 |

|

| 图 10 应力强度因子与撑杆裂纹角度的关系图 Fig.10 The relation between stress intensity factor and strut pipe crack angles |

4 T形管双裂纹的干涉分析 4.1 T形管节点处双裂纹的有限元模型

T形管节点处双裂纹的有限元模型可参考3.1节单个裂纹的有限元模型,材料的弹性模量、泊松比、模型的约束条件、受力以及网格划分的标准均无改动。T形管双裂纹几何模型的网格划分见图 11。

|

| 图 11 T形管双裂纹几何模型网格划分示意图 Fig.11 Schematic diagram of meshing of geometric model of T-tubular with double cracks |

4.2 多裂纹干涉大小表征

为反映管道多条裂纹之间的相互影响,体现在多裂纹影响下与单裂纹条件下的应力强度因子的不同,更方便地描述多裂纹之间的干涉情况,引入应力强度因子比的概念,即:

|

(13) |

式中:KⅠ为多裂纹干涉时的应力强度因子,Pa·m½;K0为单裂纹时裂纹尖端应力强度因子,Pa·m½。

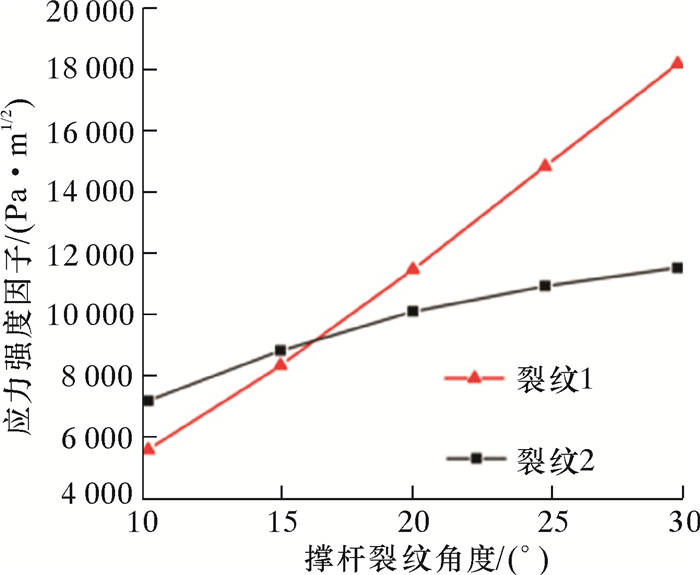

4.3 应力强度因子与裂纹长度的关系保持壁厚和裂纹间距离不变来研究裂纹尖端应力强度因子受裂纹长度的影响。这里相同壁厚是指撑杆和弦杆的壁厚均保持不变,由于撑杆和弦杆的半径不同,所以以撑杆的裂纹角度为基准,通过计算得出弦杆裂纹角度来保持2个裂纹的长度一致,撑杆和弦杆裂纹角度对应值见表 4。通过计算得出不同裂纹角度的应力强度因子平均值,结果见表 5。

| (°) | |||||

| 撑杆裂纹角度 | 10.00 | 15.00 | 20.00 | 25.00 | 30.00 |

| 弦杆裂纹角度 | 6.98 | 10.44 | 13.85 | 17.21 | 20.49 |

| 裂纹角度/(°) | 10 | 15 | 20 | 25 | 30 |

| 裂纹1KⅠ/(Pa·m½) | 5 639.6 | 8 386.4 | 11 504.4 | 14 863.0 | 18 195.8 |

| 裂纹2KⅠ/(Pa·m½) | 7 239.4 | 8 868.8 | 10 138.4 | 10 967.6 | 11 560.0 |

不同裂纹角度对KⅠ值的影响如图 12所示。撑杆壁厚固定为24 mm,撑杆裂纹与冠点垂直距离为10 mm时,分别将有弦杆裂纹干涉和单个裂纹2种情况的5个裂纹角度对应的应力强度因子绘制到一张折线图中,如图 13所示。

|

| 图 12 双裂纹应力强度因子与撑杆裂纹角度的关系图 Fig.12 The relationship between dual-crack stress intensity factor and strut pipe crack angle |

|

| 图 13 有、无干涉时KⅠ值与裂纹角度的关系图 Fig.13 The relationship between KⅠ and crack angle with/without interference |

由图 12可知,撑杆上的裂纹尖端应力强度因子随裂纹尺寸的变化更为明显,即撑杆上的裂纹扩展速率要远远大于弦杆裂纹,因此在撑杆出现裂纹时需要及时做出适当的处理,以抑制其继续扩展。由图 13可知,无论有没有弦杆裂纹的干涉,KⅠ值均随裂纹角度的增加而增大。通过比较2折线的斜率,在有弦杆裂纹干涉的情况下并没有改变因裂纹角度变化所产生的应力强度因子的变化速率。由图还可以看出,相同裂纹角度对应的KⅠ值,有弦杆裂纹干涉的应力强度因子偏小,说明弦杆裂纹和撑杆裂纹产生了干涉现象,并且在裂纹间距和撑杆壁厚不变时,弦杆裂纹的存在抑制了撑杆裂纹的扩展。

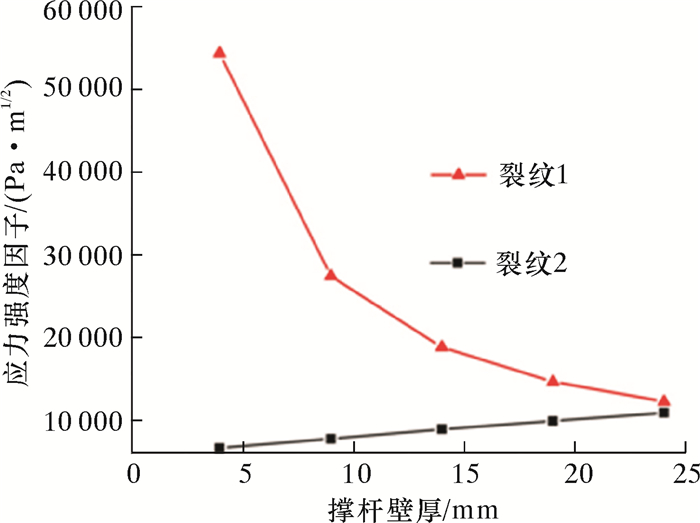

4.4 应力强度因子与撑杆壁厚的关系保持裂纹长度和2裂纹间的距离不变,研究撑杆壁厚对KⅠ值的影响。保持撑杆的裂纹角度为20°,弦杆的裂纹角度为13.85°,撑杆和弦杆上的裂纹与冠点的垂直距离均为10 mm,分别计算撑杆的厚度为4、9、14、19和24 mm时的KⅠ值,5种撑杆壁厚裂纹尖端应力强度因子平均值见表 6。

| 裂纹角度/(°) | 4 | 9 | 14 | 19 | 24 |

| 裂纹1KⅠ/(Pa·m½) | 53 954.8 | 26 801.6 | 18 127.8 | 13 922.8 | 11 504.4 |

| 裂纹2KⅠ/(Pa·m½) | 5 850.0 | 6 968.4 | 8 123.8 | 9 131.0 | 10 138.4 |

不同撑杆壁厚对KⅠ值的影响如图 14所示。图中裂纹1表示撑杆裂纹,裂纹2表示弦杆裂纹。撑杆裂纹角度固定为20°,撑杆裂纹与冠点距离为10 mm时,分别将有弦杆裂纹干涉和单个裂纹2种情况的5个撑杆壁厚对应的应力强度因子绘制到一张折线图中,如图 15所示。

|

| 图 14 双裂纹KⅠ值与撑杆壁厚的关系图 Fig.14 The relationship between the KⅠ value of the dual-crack and the strut pipe wall thickness |

|

| 图 15 有、无干涉时应力强度因子与撑杆壁厚的关系图 Fig.15 The relationship between the stress intensity factor and the strut pipe wall thickness with/without interference |

由图 14可知,撑杆裂纹KⅠ值随着撑杆厚度的增加而减小,但弦杆裂纹KⅠ值随着撑杆壁厚的增加而增加,可能是弦杆壁厚和裂纹角度都没有发生变化并且受撑杆裂纹的干涉影响导致了这个结果。这里只讨论弦杆裂纹对撑杆裂纹的干涉。由图 15可知,撑杆和弦杆裂纹应力强度因子均随撑杆壁厚的增加而减小;相同壁厚的情况下,单个裂纹的应力强度因子比受弦杆裂纹干涉后的应力强度因子大,这说明弦杆裂纹抑制了撑杆裂纹的扩展。

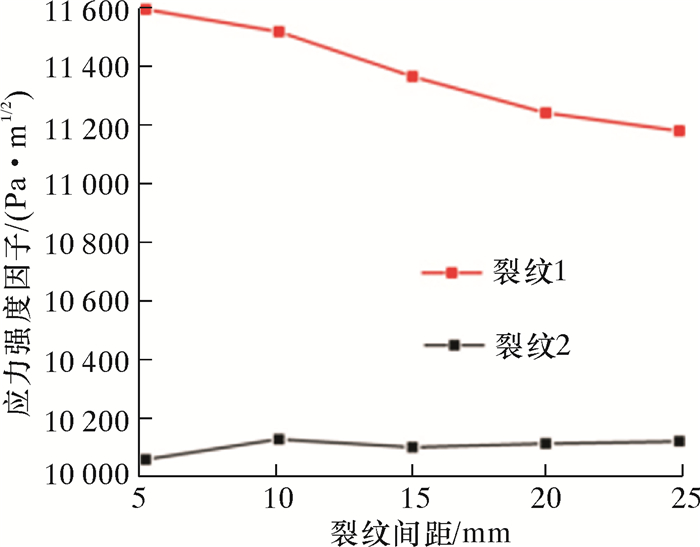

4.5 应力强度因子与裂纹间距的关系保持撑杆和弦杆的壁厚以及裂纹角度不变,研究裂纹间的距离对KⅠ值的影响。保持撑杆裂纹角度为13.85°,撑杆上的裂纹角度为20°,撑杆的壁厚为24 mm,并且保持弦杆上裂纹与冠点的距离为10 mm不变,分别计算撑杆上的裂纹与冠点的距离为5、10、15、20和25 mm时的裂纹尖端应力强度因子,5个裂纹间距对应的裂纹尖端应力强度因子的平均值见表 7。

| 裂纹间距/mm | 5 | 10 | 15 | 20 | 25 |

| 裂纹1KⅠ/(Pa·m½) | 11 578.4 | 11 504.4 | 11 353.4 | 11 232.2 | 11 171.8 |

| 裂纹2KⅠ/(Pa·m½) | 10 070.6 | 10 138.4 | 10 111.2 | 10 123.6 | 10 131.2 |

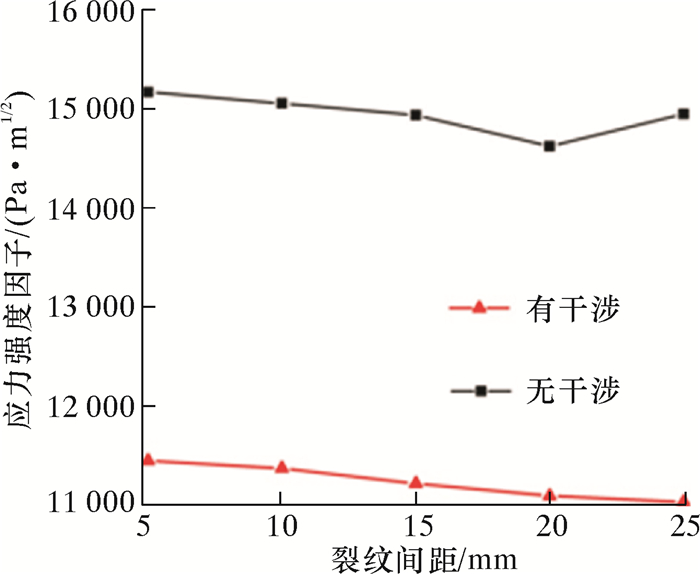

不同裂纹间距对裂纹尖端应力强度因子的影响如图 16所示。图中裂纹1表示撑杆裂纹,裂纹2表示弦杆裂纹。撑杆裂纹角度固定为20°,撑杆壁厚固定为24 mm,分别将有弦杆裂纹干涉和单个裂纹2种情况的5个裂纹距离对应的应力强度因子绘制到一张折线图中,如图 17所示。

|

| 图 16 双裂纹KⅠ值与裂纹间距的关系图 Fig.16 The relationship between the KⅠ value of the dual-crack and the crack spacing |

|

| 图 17 有、无干涉时KⅠ值与裂纹距离的关系图 Fig.17 The relationship between the KⅠ value and the crack spacing with/without interference |

由图 16可知,随着裂纹间距的改变,撑杆和弦杆裂纹应力强度因子均无明显的变化。由图 17可知,裂纹间距对KⅠ值的影响不大,但有干涉后KⅠ值显著减小。

5 结论(1) 在线弹性条件下,用ABAQUS分别求出不同撑杆壁厚和裂纹长度对应的KⅠ值,总结了KⅠ值随撑杆壁厚和裂纹长度的变化规律,随着撑杆壁厚的增加,KⅠ值减小;当撑杆壁厚大于20 mm时,KⅠ值减小的速度变得缓慢;当撑杆厚度小于5 mm时,应力强度因子变化显著;随着撑杆裂纹长度的增加KⅠ增大,这表明在裂纹的连续扩展中,速率会越来越大,直到失稳扩展为止。

(2) 撑杆和弦杆上的裂纹尖端应力强度因子都随着裂纹尺寸的增加而增大,并且撑杆上的KⅠ值随裂纹尺寸的变化更为明显。有弦杆裂纹干涉时的KⅠ值偏小,弦杆裂纹的存在抑制了撑杆裂纹的扩展。

(3) 撑杆的应力强度因子随撑杆厚度的增加而减小,但弦杆的应力强度因子随着撑杆壁厚的增加而缓慢增大。弦杆裂纹对撑杆裂纹的干涉起到了抑制的作用,抑制效果随撑杆壁厚的增加而愈加明显。

(4) 随着裂纹之间距离的改变,撑杆和弦杆裂纹应力强度因子均无明显的改变,但有弦杆裂纹干涉的情况下,撑杆应力强度因子的值相对变小。

(5) 当弦杆壁厚和撑杆壁厚相同时,随着裂纹长度的增加,撑杆裂纹扩展的程度随之增加,而弦杆裂纹扩展的程度逐渐减小,此外,裂纹在不同长度下,裂尖的最大应力始终保持在弦杆的裂纹尖端处。当撑杆和弦杆壁厚相等时,随着裂纹长度的增加,弦杆上裂纹KⅠ值始终要大于撑杆上的KⅠ值。弦杆壁厚减小后,撑杆裂纹的应力强度因子相对增加,但KⅠ值的变化幅度随裂纹长度的增大或减小并无显著改变。

| [1] | 赵伟, 吴学仁, 颜鸣皋. 缺口表面裂纹和角裂纹在远方拉伸情况下的应力强度因子[C]//全国第四界疲劳学术会议论文集. 北京: 中国金属学会, 1989. |

| [2] | ZHAO W, WU X R. Stress intensity factor evaluation by weight function for surface crack in edge notch[J]. Theoretical & Applied Fracture Mechanics, 1990, 13(3): 225–238. |

| [3] | GREEN A E, SNEDDON I N. The distribution of stress in the neighborhood of a flat elliptic crack in an elastic solid[J]. Mathematical Proceedings of the Cambridge Philosophical Society, 1950, 46: 159. DOI: 10.1017/S0305004100025585 |

| [4] | IRWIN G R. Crack-extension force for a part-through crack in a plate[J]. Journal of Applied Mechanics, 1962, 29(4): 651. DOI: 10.1115/1.3640649 |

| [5] | 署恒木. 厚壁筒径向裂纹最危险分布[J]. 石油化工设备, 2000, 29(5): 12–14. |

| [6] | 刘剑, 刘晓波, 冯发强. 基于扩展有限元法对含孔洞平板多裂纹扩展模拟研究[J]. 失效分析与预防, 2013, 8(6): 326–330. |

| [7] | MIYAMOTO H.Application of finite element method to fracture mechanics[C/OL].[2016-11-09].https://repository.lib.ncsu.edu/bitstream/handle/1840.20/29156/L6-4.pdf?sequence=1&isAllowed=y. |

| [8] | NISHIOKA T, ATLURI S N. Analytical solution for embedded elliptical cracks, and finite element alternating method for elliptical surface cracks, subjected to arbitrary loadings[J]. Engineering Fracture Mechanics, 1983, 17(3): 247–268. DOI: 10.1016/0013-7944(83)90032-2 |

| [9] | NEWMAN J C, RAJU I S.Analyses of surface crack in finite plates under tension or bending loads[J/OL].[2016-11-09].https://www.researchgate.net/publication/24319008_Analyses_of_Surface_Crack_in_Finite_Plates_Under_Tension_or_Bending_Loads. |

| [10] | 中华人民共和国住房和城乡建设部. 钢结构焊接规范: GB 50661-2011[S]. 北京: 中国建筑工业出版社, 2011. |