0 引言

目前,常规深井钻机在钻井作业过程中,均采用间断的起下钻及传统的管柱处理方式,普遍存在总起下钻时间长,井下复杂情况多,自动化程度低,劳动强度大,以及钻井成本高等诸多问题,严重制约了钻井作业向安全、高效和自动化方向的发展。因此,从地面钻井装备着手,研究新型装备技术对提高钻井速度和效率、减少井下事故的发生以及降低钻井成本具有非常重要的意义。笔者按照当前钻机智能化和自动化发展方向,结合国内钻井装备技术现状,对7 000 m连续起下钻及连续循环智能钻机技术进行了相关研究。

1 国内外现状 1.1 国外连续起下钻及连续循环智能钻机是一种新型钻机,它能够完成常规钻具的连续、快速起下钻作业,并实现连续循环和连续钻进。该钻机可用于陆地、海洋半潜式和浮式平台等多种环境,其主要优点是提高作业效率和作业安全性,大幅降低钻井成本,具有很高的适应性、经济性和先进性。因此,WeST集团(挪威油井系统技术集团)提出了连续起下钻及连续循环钻机(Continuous Motion Rig,简称CMR)概念,并于2010年完成了可行性研究[1]。

1.2 国内21世纪初,国内对连续循环钻井、管柱处理和集成控制技术进行了相关研究,但还处于起步阶段且均为单元技术,未有机结合。因此,连续起下钻及连续循环智能钻机技术与装备在国内还是空白。

2 智能钻机总体方案设计 2.1 总体方案7 000 m连续起下钻及连续循环智能钻机主要由双提升系统、管柱处理系统、集成控制系统、超高井架和底座等部分组成,其主体方案如图 1所示。与常规钻机相比,该方案有4个不同之处:① 配套双提升系统,以接力的方式实现连续起下钻,采用齿轮齿条驱动,实现提升系统的上行和下放功能,省去了常规的天车、游车和大钩等部件[2]。② 配套一个可上、下移动的“小钻台”——低位提升系统,其将连续循环、上卸扣装置、卡瓦、旋转装置和提升单元等多功能集为一体,与高位提升系统配合,在实现连续起下钻的同时实现连续循环。③ 配全套的管柱系统,配合双提升系统实现连续起下钻功能,同时可实现离线建立根,提高作业效率。在常规动力猫道的功能基础上增加了管柱的自动编号和测量等功能,实现了管柱堆场的无人化。④ 针对当前钻机智能化和自动化程度低的问题,方案中配套双司钻集成控制系统,以实现整个钻井作业过程的自动化远程控制,减轻工人的劳动强度,提高作业安全性[3-4]。

|

| 图 1 7 000 m连续起下钻及连续循环智能钻机主体方案图 Fig.1 The main program of the 7 000 m continuous motion intelligent drilling rig 1—钻机底座;2—集成控制系统;3—超高井架;4—低位提升系统;5—管柱处理系统;6—齿条;7—高位提升系统。 |

连续起下钻及连续循环智能钻机技术打破了传统钻井方式,实现了自动化的管柱处理和“双连续钻井”——连续的钻进(起下钻)和连续的钻井液循环,是钻机技术的一次重大突破。连续的钻进(起下钻)提高了钻井效率,降低了钻井成本;连续的钻井液循环提高了井身的安全性,降低了井下发生复杂情况的可能性[4];自动化管柱处理技术解决了钻工劳动强度大和管柱处理作业安全性低的问题,具有显著的优点。

2.2 主要技术参数名义钻深(ø114 mm钻杆):7 000 m;

最大钩载:4 500 kN;

最大钻柱重力:2 200 kN;

提升速度:0.0~1.5 m/s;

提高起下钻作业效率:15%以上;

每班减少操作人员:2~3人。

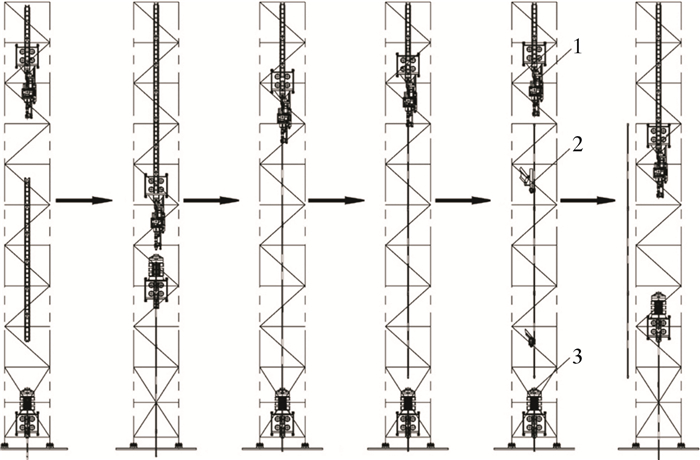

3 关键技术 3.1 连续起下钻技术连续起钻流程如图 2所示。结合图 2,以起钻为例,介绍双提升系统工作过程。首先,低位提升系统提升井内钻柱上行的同时高位提升系统下行,各自运行至井架中部进行钻具交接。在完成钻具交接后,低位提升系统松开钻柱下行,同时高位提升系统提升钻柱上行,到达预定高度后,低位提升系统卸开底部钻具。最后,高位提升系统将钻柱交给抓管机,排放至二层台指梁。高、低位提升系统继续重复工作完成下一立根的起升。下钻过程是其逆过程。

|

| 图 2 连续起钻流程图 Fig.2 Schematic diagram of continuous tripping 1—高位提升系统;2—抓管机;3—低位提升系统。 |

3.2 连续循环技术[5-8]

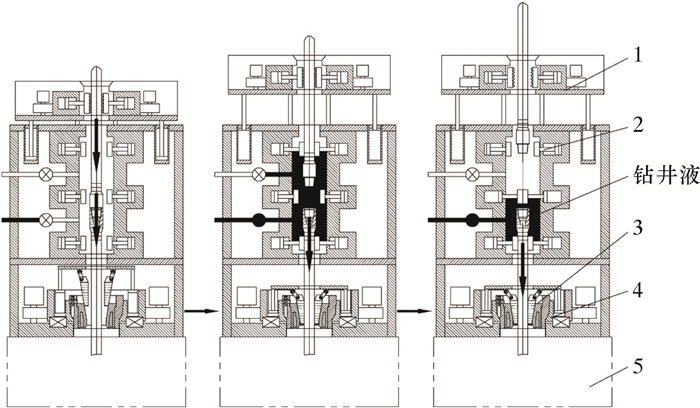

连续循环和低位提升系统工作原理分别如图 3和图 4所示。高、低位提升系统均设有钻井液通道,高位提升系统利用顶驱IBOP控制钻井液的通断,低位提升系统钻井液切换装置设有3个闸板腔体,通过闸板间的相互切换实现钻井液通道的转换。以起钻卸扣为例,在起钻工况下,当高、低位提升系统分别运行至井架高、低位,低位提升系统准备进行钻具卸扣时,钻井液首先由高位提升系统通道流入井内;当立根下端接头被提升至低位提升系统内合适位置后,卡瓦下降卡住钻具,钻井液循环切换装置上、下闸板关闭,低位钻井液系统阀门打开,腔体冲入钻井液,动力主钳卸扣并举升上部钻具,此时,钻井液从高、低位系统同时流入井内;高位钻井液通道关闭,中闸板关闭,钻井液只由低位提升系统通道流入井内,上闸板打开,高位提升系统提出上部钻具,完成钻井液连续循环切换工作。上扣时,钻井液连续循环是其逆过程。

|

| 图 3 连续循环示意图 Fig.3 Schematic diagram of continuous circulation 1—高位提升系统;2—钻杆;3—低位提升系统;4—管汇;5—钻井泵;6—钻井液池。 |

|

| 图 4 低位提升系统工作原理图 Fig.4 Working schematic of low-height lifting system 1—动力主钳;2—钻井液循环切换装置;3—卡瓦;4—旋转装置;5—提升单元。 |

3.3 管柱自动化处理技术[9-10]

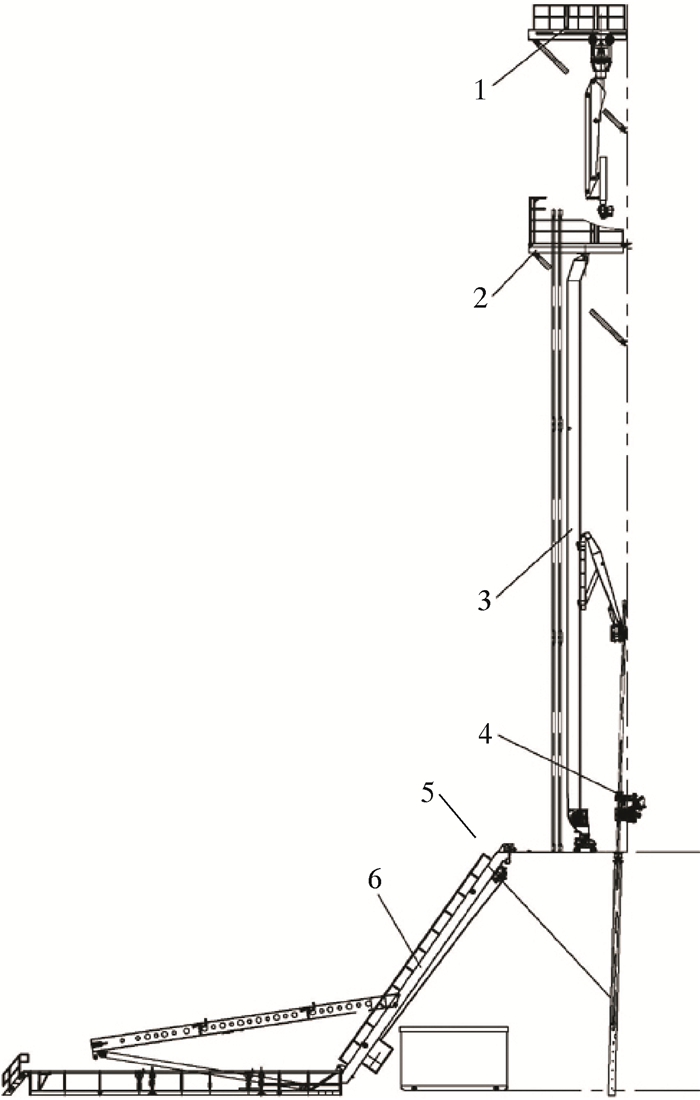

管柱处理系统主要配有动力猫道、双鼠洞和柱式抓管机等设备,如图 5所示。其主要功能是完成钻杆、钻铤和套管等钻井管柱的机械化输送、离线建立根及排立根作业,实现安全、低作业强度的钻具处理作业模式。工作时,在柱式抓管机的配合下,动力猫道分别将前2根钻具单根送入双鼠洞内,柱式抓管机抓取第3单根,通过铁钻工分别和双鼠洞的单根连接为立根,最后在柱式抓管机和二层台排管机的共同配合下,将立根送至气动指梁内,完成作业。

|

| 图 5 管柱处理系统方案 Fig.5 Pipe handling system program 1—二层台排管机;2—气动指梁;3—柱式抓管机;4—铁钻工;5—双鼠洞;6—动力猫道。 |

3.4 智能化集成控制技术

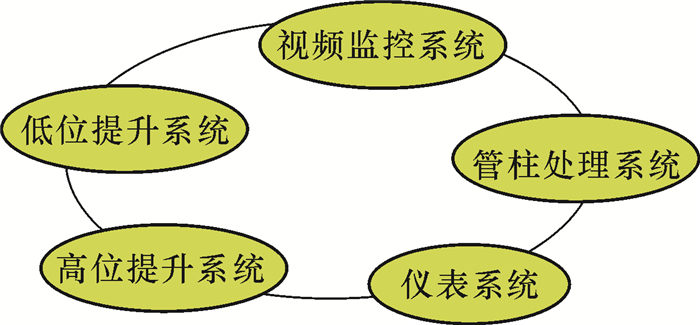

智能化集成控制系统以多套西门子S7系列PLC及工控机为主控制器,满足“性能先进、安全可靠以及HSE”的要求。结合当前先进的通信技术和集成控制技术,对各智能控制单元进行有机整合,搭建了基于智能化、集成化和信息化的石油钻机控制平台——双司钻集成控制系统,如图 6所示。同时,通过对各设备的作业过程和操作工艺分析,对各个设备设置了急停机制,对并行运动设备采取了防碰撞和互锁保护管理,以确保设备稳定运行和人员安全。

|

| 图 6 自动化集成控制方案图 Fig.6 Schematic diagram of automated integrated control |

4 结论

(1) 连续起下钻及连续循环智能钻机技术打破了传统钻井方式,配套双提升系统,采用齿轮齿条驱动,以接力的方式实现了连续起下钻。

(2) 设计配套了一个可上、下移动的“小钻台”——低位提升系统,其将连续循环、上卸扣装置、卡瓦、旋转装置和提升单元等多功能集为一体,与高位提升系统配合,在实现连续起下钻的同时实现连续循环。

(3) 配套的管柱系统可实现离线接立根,系统增加了管柱的自动编号和测量等功能,实现了管柱堆场的无人化。

(4) 配套的双司钻集成控制系统可实现整个钻井作业过程的自动化远程控制,减轻工人的劳动强度,提高作业安全性。

| [1] | 杨金华, 朱桂清, 张焕芝, 等. 值得关注的国际石油工程前沿技术[J]. 石油科技论坛, 2012, 4(13): 43–50. |

| [2] | 何鸿, 贺环庆, 叶强, 等. TS40/2250DB型钻机动力装置设计分析[J]. 石油矿场机械, 2013, 42(9): 41–44. |

| [3] | 张鹏飞, 朱永庆, 张青峰, 等. 石油钻机自动化、智能化技术研究和发展建议[J]. 石油机械, 2015, 43(10): 13–16. |

| [4] | 唐丽华, 王洪英. 国外几种典型的新型自动化钻机[J]. 石油机械, 2005, 33(11): 78–80. DOI: 10.3969/j.issn.1001-4578.2005.11.026 |

| [5] | 陈香润, 邱亚玲, 刘清友, 等. 连续循环系统工作原理分析及方案设计[J]. 西南石油大学学报, 2007, 29(11): 110–112. |

| [6] | 褚耀强. 钻井液连续循环系统的研制与应用[J]. 石油机械, 2008, 36(2): 75–78. |

| [7] | 马青芳. 不间断循环钻井系统[J]. 石油机械, 2008, 36(9): 210–212. |

| [8] | 肖建邱, 马青芳, 胡志坚, 等. 连续循环钻井系统动力钳的结构设计[J]. 石油机械, 2016, 44(1): 1–4. |

| [9] | 姜鸣, 曹言悌, 周声强. 陆地钻机钻杆自动化排放系统的设计方案[J]. 石油机械, 2008, 36(8): 95–98. |

| [10] | 王凌寒, 肖文生, 杨轶普. 自动化管子处理系统装置在海洋钻井作业中的应用[J]. 石油矿场机械, 2009, 36(2): 67–72. |