0 引言

柴油发动机活塞、活塞环与缸套之间润滑油膜遭到破坏,发生固-固接触后,会导致接触部分发生剧烈的干摩擦而产生严重的黏着磨损,致使柴油机发生拉缸故障[1]。拉缸引起的后果严重,轻则活塞组件损坏、油耗增大、转速下降,重则连杆断裂、抱轴、曲轴箱爆炸。因此,研究柴油发动机拉缸故障的动力学特性,探索拉缸故障发生时可能会出现的故障特征,以期实现拉缸故障预警,对于降低上述隐患具有重要意义。

国内外科研人员为实现拉缸故障的在线监测诊断做了多方面努力。李玩幽等[2]尝试根据扭振幅值变化实现拉缸故障诊断,目前已经取得一定成果;A.MOOSAVIAN等[3]获取了拉缸振动信号的所在频域。柴油机众多的激励源给基于频域的故障诊断带来很大困难,根据主要运动部件是曲柄连杆机构的特点,将时域信号处理成以相对曲轴转角相位为自变量进行分析,从而实现设备各运动部件机械振动信号与相位的对应,这就是本次研究所用的角域分析法[4],通过活塞加速度信号相对于曲轴转角的变化确定拉缸引起较大振动的相位。

柴油发动机发生拉缸故障时,骤然增大的摩擦力对活塞环和活塞的运动特性以及受力状态变化影响甚大。拉缸故障下的往复摩擦力不仅峰值较大,还具有典型的周期性,笔者运用虚拟样机模拟四冲程直列6缸柴油发动机在干摩擦拉缸故障下的活塞加速度信号,并运用摩擦动力学的相关理论来解释冲击信号产生的原因,以期为实现在线监测下的柴油机拉缸故障预警提供可靠依据。

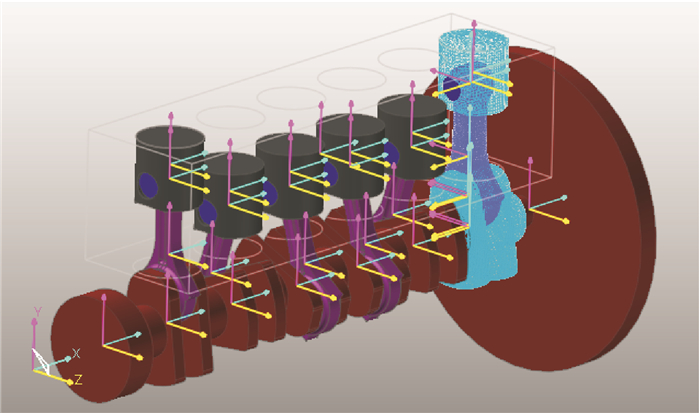

1 仿真模型的建立根据某直列6缸柴油发动机曲轴、连杆及活塞组件的尺寸建立发动机简化模型。曲轴回转半径64 mm,连杆长度219 mm,活塞直径125 mm,活塞冲程251mm,装配后导入虚拟样机软件,对每个部件及部件之间施加适当的边界条件,为下一步的柔性化处理和摩擦面接触设置做准备。直列6缸发动机的简化模型如图 1所示。

|

| 图 1 直列6缸柴油机简化模型 Fig.1 Simplified model of orthostichous six-cylinder diesel engine |

导入虚拟样机中的模型各个部件均为刚体,不具备可变形性。为了使虚拟样机更接近于实体并减小计算误差,须将必要部件进行柔性化处理。根据文献[5],曲轴和连杆在工作过程中其变形在材料的弹性范围内,并且不存在与其他构件之间的接触等非线性动力学行为,可以考虑采用模态柔性体进行建模;而活塞同缸套之间存在着面面接触,如果利用平移副来模拟其运动,又与实际情况存在较大差异,因此,采用有限元柔性体进行建模。6号缸柔性化后的虚拟样机模型如图 2所示。活塞及活塞环视为一整体处理,实际拉缸过程是活塞或活塞环的某一局部区域与缸套发生摩擦磨损,虚拟样机中设定距活塞顶部25 mm、面积20 mm2的活塞接触面与缸套发生拉缸,确保仿真贴近实际。

|

| 图 2 6号缸柔性化后的虚拟样机模型 Fig.2 The virtual prototyping model for flexible No.6 cylinder |

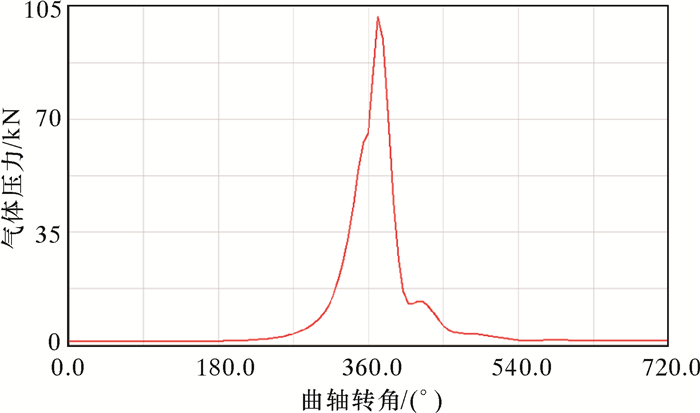

作为运动部件中的综合受力载体,活塞同时受到缸内气体压力、摩擦力及活塞销的作用。根据柴油发动机的点火特性,模拟该发动机在特定工况下的点火过程,获得该工况下的缸内气体压力数据,将活塞所受的气体压力处理后均匀作用在其顶部,整个周期中活塞顶部所受气体压力如图 3所示。

|

| 图 3 气体压力随曲轴转角变化曲线 Fig.3 Gas pressure changes with the crank angle |

2 摩擦力模型

摩擦力激增并持续作用是摩擦磨损故障发生的根本原因。在仿真研究中,摩擦力的数量级和变化趋势等相关特性是否符合理论要求,是否与实际情况一致是仿真研究成败的关键。柴油发动机中的活塞位移曲线是正弦波,在这种激励下活塞与缸套间的摩擦力主要特性包括预滑动、摩擦滞回、宏观滑动、摩擦滞后及摩擦过冲等[6]。虚拟样机软件中的摩擦力经设置调节后,若同时具备以上相关特性且数量级符合实际情况,模拟结果才被认可,才能对模拟结果进行深层次的相关研究。

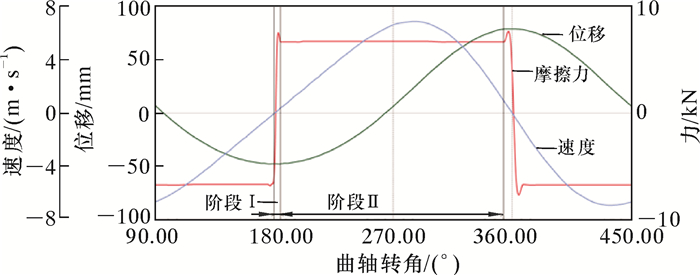

相对运动的2物体接触面发生摩擦磨损时,摩擦因数会急剧增大[7]。文献[2]按照缸套的损坏程度、摩擦阻力的大小及拉缸对柴油机转速的影响将拉缸发展进程分为拉缸初期阶段和拉缸严重阶段,并通过迭代计算出活塞与缸套间的动摩擦因数在初期阶段和严重阶段分别为1.01和7.06。图 4和图 5分别为活塞与缸套间动摩擦因数为1.01和7.06时,活塞在整个周期所受的摩擦力。

|

| 图 4 拉缸初期阶段摩擦力随曲轴转角变化曲线 Fig.4 The curve of friction with crank angle in initial scuffing stage |

|

| 图 5 拉缸严重阶段摩擦力随曲轴转角变化曲线 Fig.5 The curve of friction with crank angle in severe scuffing stage |

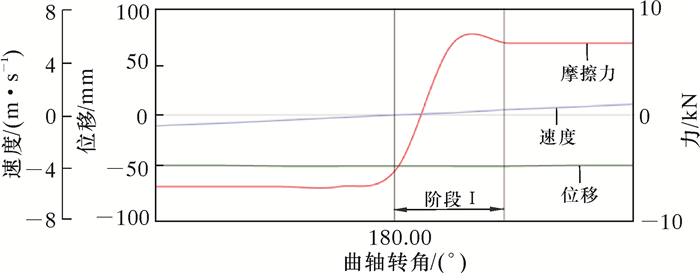

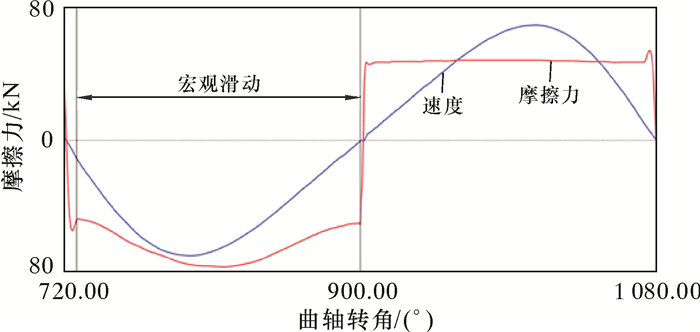

活塞所受摩擦力与其位移和与缸套间相对速度相关,三者在角域内的分布如图 6所示。阶段Ⅰ和阶段Ⅱ分别是往复摩擦力的预滑动和宏观滑动阶段。为便于观察分析,将预滑动阶段细化,如图 7所示。

|

| 图 6 角域内的预滑动及宏观滑动示意图 Fig.6 Pre-sliding and macro sliding diagram in angle range |

|

| 图 7 预滑动细化示意图 Fig.7 Schematic diagram of detailed pre-sliding |

摩擦力在预滑动阶段表现出明显的摩擦滞回特性,摩擦滞回是指摩擦力的变化落后于相对位移的变化,或者说系统输出 (摩擦力) 依赖于输入 (相对位移)[8]。在预滑动阶段,位移为负的最大值,即使速度为0,由于强烈的摩擦滞回作用,摩擦力仍能保持较大值。摩擦过程从预滑动转为宏观滑动时,摩擦力也从位移依赖转为速度依赖。在这个过程中,当速度从0逐渐增大时,摩擦力也会逐渐增大到一个极值,而后突然变小,接着摩擦过程转入宏观滑动阶段,摩擦力这种突然下降的过程即为摩擦过冲。宏观滑动阶段,摩擦力的变化与活塞的加速度有着紧密联系,这种特性称为摩擦滞后。

图 8为活塞与缸套间动摩擦因数为7.06时,活塞所受摩擦力与其轴向速度的相对变化趋势。由图可以明显观察到,尤其是摩擦力为负值时,随着相对速度绝对值的增大,摩擦力呈增大趋势,反之摩擦力减小,这是摩擦滞后的典型特征。

|

| 图 8 宏观滑动过程摩擦力与速度的相对变化趋势 Fig.8 Relative change of friction and speed in macro sliding |

拉缸初期阶段摩擦力的峰值小于10 kN,严重阶段摩擦力的峰值小于80 kN,该数量级与实际缸套与活塞、活塞环发生摩擦磨损时的摩擦力大小相符[9]。综上,虚拟样机中得到的摩擦力大小及其主要特性都符合理论和实际要求,保证了仿真结果的可靠性。

3 仿真结果活塞加速度能直接反应其运动特征和受力状态,当其信号在某一时间点或相位发生周期性波动 (即存在某种冲击信号) 时,可认为系统发生了某种故障。因此,以系统加速度作为被监测参数,研究某种故障的特有征状。拉缸状态下的活塞在激增的摩擦力作用下,其轴向加速度存在明显的故障特征。拉缸初期阶段,活塞加速度在发动机第1个运行周期的上、下止点处有明显的冲击信号,之后便基本恢复正常,如图 9所示。到了拉缸严重阶段,活塞加速度在发动机每个运行周期的上、下止点处都存在明显的冲击信号,如图 10所示。

|

| 图 9 拉缸初期阶段活塞加速度与摩擦力的角域信号 Fig.9 Angular signals of piston acceleration and friction in initial scuffing stage |

|

| 图 10 拉缸严重阶段活塞加速度与摩擦力的角域信号 Fig.10 Angular signals of piston acceleration and friction in severe scuffing stage |

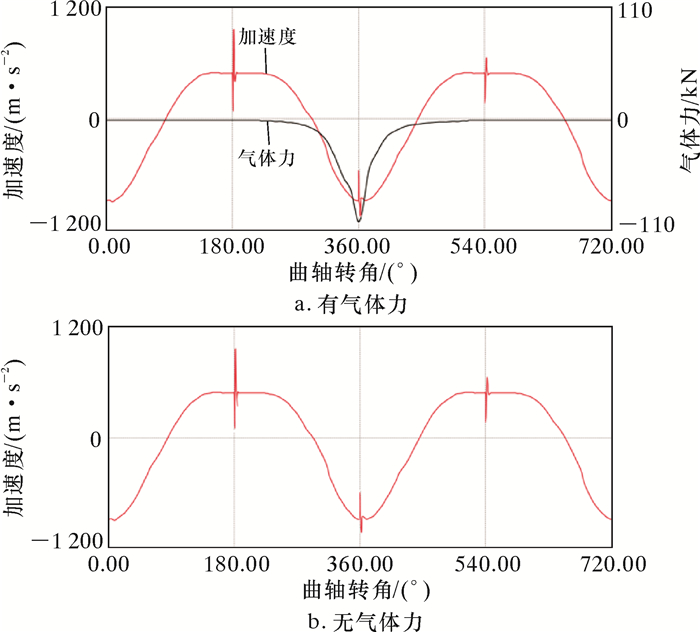

活塞与缸套之间润滑良好时,摩擦因数可低至0.02[10],对该工况进行仿真,结果如图 11所示。显然,在摩擦力峰值小于200 N的工况下,活塞加速度没有任何冲击信号。另外,气体力的存在与否对活塞加速度的冲击信号并无影响,详见图 12。由此证明,活塞加速度的冲击信号是由所受摩擦力的激增并持续作用引起的。

|

| 图 11 润滑良好工况下活塞加速度与摩擦力的角域信号 Fig.11 Angular signals of piston acceleration and friction in good lubrication situation |

|

| 图 12 有、无气体力作用时活塞加速度信号对比 Fig.12 Comparison of piston acceleration with or without gas pressure |

4 仿真结果分析与讨论

针对活塞加速度在上、下止点处出现冲击信号的故障特征,经分析导致其发生的原因有2种:自激振动和摩擦力换向。

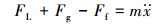

4.1 自激振动活塞与缸套间的相对滑动是典型的往复摩擦运动,活塞到达上、下止点的瞬间与缸套之间的相对速度为0,随即相对速度由0增大的过程中,也就是活塞相对于缸套由静到动时,接触面的摩擦因数会随着相对速度的增大而发生相应变化,两者关系如图 13所示。自激振动就是由摩擦因数随滑移速度的负变化引起的[11]。设活塞组件质量为m,系统的阻尼为c,活塞所受轴向合力为Fx,活塞与缸套间正压力为Fy,活塞与缸套间摩擦因数为μ,则摩擦系统的振动微分方程为:

|

(1) |

式中:x为活塞的水平振动位移。

|

| 图 13 摩擦因数和相对速度的关系 Fig.13 Relationship between friction coefficient and relative speed |

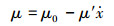

由于活塞与缸套间的摩擦因数随相对速度而变化,可以将这种变化近似线性化,设为:

|

(2) |

式中:μ0为静摩擦因数;μ′为摩擦因数梯度。

将式 (2) 带入式 (1) 整理后得到:

|

(3) |

图 13中,μs是静摩擦因数,μd是动摩擦因数,vt是绝对门槛速度,相对滑移速度超过vt时,摩擦过程进入动摩擦阶段。当动摩擦因数小于静摩擦因数或动摩擦因数随着滑移速度增大而减小时,摩擦因数梯度就会产生负值 (计算摩擦因数梯度时,μ和v均取绝对值),这种负变化一旦将系统自身的阻尼抵消,也就是式 (3) 中c+μ′Fy < 0时,自激振动随即发生。

发生拉缸故障,活塞运行至上、下止点附近时,由于动摩擦因数小于静摩擦因数,摩擦因数梯度会产生负值,导致系统发生自激振动,尤其是对于低速运行的柴油机,在上、下止点处历时越长,自激振动越剧烈。

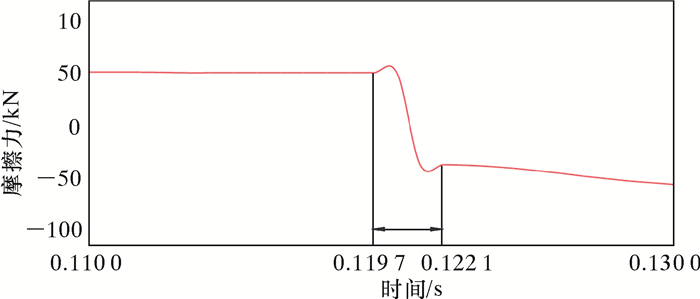

4.2 摩擦力换向活塞在拉缸状态下经过上、下止点时,摩擦会在极短的时间、很小的角域内变换方向,峰值大小不变。摩擦力的换向角域见图 14。由图可知,摩擦力在14.3°的角域内完成换向。若发动机以较低转速 (1 000 r/min) 运行,则换向时间仅为2.4 ms。系统在产生足够大摩擦力的工况下进行摩擦力换向,活塞就会发生剧烈振动,破坏机组的稳定性。

|

| 图 14 摩擦力的换向角域 Fig.14 Reversing angle range of friction |

活塞在拉缸状态下的往复惯性力表达式为:

|

(4) |

式中:FL为连杆对活塞组件的轴向作用力,Fg为活塞所受气体力,Ff为活塞所受摩擦力。

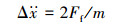

摩擦力完成换向瞬间,活塞往复惯性力为:

|

(5) |

假设连杆作用力不变,则由式 (4) 和式 (5) 得活塞加速度变化量为:

|

(6) |

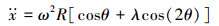

这会使活塞加速度产生很大的突变,而活塞加速度表达式为:

|

(7) |

式中:ω为曲轴旋转角速度,R为曲轴回转半径,θ为曲轴转角,λ为曲轴半径与连杆长度之比。

发动机转速在短时间内基本不变。因此,活塞本身的运动特性仍会促使其加速度按正弦规律变化,阻止突变发生,这样就促成活塞加速度在极短时间内发生大幅度上、下波动,随即又恢复正弦波形,冲击信号便是由此产生。

系统在拉缸初期的第1个运行周期发生了自激振动,随着系统运行状态趋于稳定,自激振动逐渐消失;拉缸初期的摩擦力较小,因此系统自身的稳定性能保证其基本不受摩擦力换向的影响。发展到拉缸严重阶段,摩擦力已足够大,换向引起的振动无法被抵消,导致活塞加速度出现冲击信号。

5 结论运用虚拟样机探索并验证了符合理论和实际要求的往复摩擦力模型,将其应用到柴油机拉缸仿真研究中,得到了拉缸故障的相关特征,结合摩擦力模型和活塞运动学的相关知识解释了该故障特征的成因。

(1) 拉缸故障的相关特征:活塞经过上、下止点时其加速度振动信号会发生剧烈波动,产生冲击信号。

(2) 故障特征成因:自激振动和摩擦力换向。拉缸初期阶段自激振动是冲击信号的主要成分,随着拉缸程度加重,摩擦力换向所导致的振动冲击会愈加明显,成为故障特征的主要诱因。

| [1] | 温诗铸. 摩擦学原理[M]. 北京: 清华大学出版社, 1990. |

| [2] | 李玩幽, 蔡振雄, 刘妍, 等. 柴油机拉缸故障的扭振诊断技术探索[J]. 船舶工程, 2003, 25(5): 19–23. |

| [3] | MOOSAVIAN A, NAJAFI G, GHOBADIAN B, et al. Piston scuffing fault and its identification in an IC engine by vibration analysis[J]. Applied Acoustics, 2016, 102: 40–48. DOI: 10.1016/j.apacoust.2015.09.002 |

| [4] | 杜小元, 江志农. 基于角域的往复压缩机连杆小头瓦故障诊断[J]. 压缩机技术, 2012(5): 62–64. |

| [5] | 刘义. RecurDyn多体动力学仿真基础应用与提高[M]. 北京: 电子工业出版社, 2013. |

| [6] | 张新刚. 基于扩展Stribeck效应的摩擦实验建模及系统动力学研究[D]. 上海: 上海交通大学, 2009. |

| [7] | KUMAR P.Scuffing behaviour of EN31 steel under dry sliding condition using pin-on-disc machine[C]//International Conference on Materials Processing and Characterzation.Materials:Today Proceedings, 2015:3446-3452. |

| [8] | TRUMBLE W, BROWN L. Shorter oxford English dictionary[M]. 5th ed. Oxford: Oxford University Press, 2002. |

| [9] | 刘娜. 柴油机关键摩擦副的摩擦润滑性能研究[D]. 济南: 山东大学, 2012. |

| [10] | FERNANDES C M C G, MARTINS R C, SEABRA J H O. Coefficient of friction equation for gears based on a modified Hersey parameter[J]. Tribology International, 2016, 101: 204–217. DOI: 10.1016/j.triboint.2016.03.028 |

| [11] | 陈玉华. 离合器接合抖动的测试、分析与评价[D]. 广州: 华南理工大学, 2013. |