2. 西南石油大学

2. Southwest Petroleum University

0 引言

稠油开采目前主要采用蒸汽吞吐技术,将高温高压饱和蒸汽从井口注入,经过一段时间焖井,蒸汽的热量扩散到稠油油层,使得稠油的温度升高,黏度降低,再进行开采[1]。蒸汽干度不仅反映了所注蒸汽的品质,同时也影响稠油开采的注汽方案、动态监测、安全可靠性及经济性等[2]。

饱和蒸汽干度的测试方法分化验法、非热力学法和热力学法。化验法[3]通过采样化验水中含盐量确定饱和蒸汽干度,操作时间长,延时滞后大,无法实现在线测量。非热力学法有光学探测法、电导率法、热线和γ射线法等。光学探测法[4-5]利用气、液两相流中2种流体混合比例不同,所反映的光学折射率不同进行干度测量,对流体的流动干扰小,测量范围大,但装置造价较高。电导率法[6]依据被测流体导电率与流体中添加物的浓度成一定比例来实现干度测量,由于干扰因素较多,导致电导率法稳定性较差,波动较大。热力学法[7]有节流法、蒸汽空气混合法、加热法、相分离法、混合法和凝结法等。节流法采用孔板和临界流量节流器来测量管道中蒸汽干度;蒸汽空气混合法根据热力学原理来测量蒸汽干度;加热法采用蒸汽取样器采样,过等容加热来推算蒸汽干度;相分离法采用分离器来分离气相和液相,通过测量气相和液相质量来推算蒸汽干度。此类方法存在着一些难以克服的缺点,如采样的代表性、对流体的干扰以及温度的测量误差等,使测量精度难以保证。笔者所采用的蒸汽干度测量方法为蒸汽凝结法[7-8]。该方法测量原理简单,受待测饱和蒸汽参数影响小,干度测量范围宽,在许多应用场所中,凝结法具备了在线实时测量的条件,是一种实用的测量方法。

1 蒸汽干度测量原理注热蒸汽干度测量原理如图 1所示。高温侧引入的高温高压蒸汽与低温侧引入的冷却水在冷凝器处发生热量交换,后由流量计测其流量,经减压阀排放。

|

| 图 1 蒸汽干度测量原理图 Fig.1 Schematic diagram of steam dryness measurement 1—注汽管;2、13—流量调节阀;3、10—流量计;4—温度计;5—压力计;6—冷却水出口管;7、8—排空阀;9—排汽管道;11—截止阀;12—注冷水管;14—冷凝器。 |

换热过程遵循能量守恒定律,高温侧放出的热量与低温侧吸收的热量相等,即:

|

(1) |

式中:M为蒸汽质量流量, kg/h;χ为待测蒸汽干度;h1v为p1、T1下饱和蒸汽的比焓,kJ/kg;h1w为p1、T1下水的比焓,kJ/kg;h2w为p2、T2时凝结水的比焓,kJ/kg;m为冷却水质量流量,kg/h;C4w为p4下水的定压比热容,kJ/(kg·K);T3为冷却水进口温度, K;T4为冷却水出口温度,K。

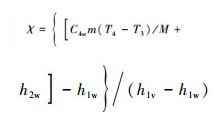

干度计算式为:

|

(2) |

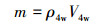

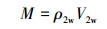

同时换热过程中遵循质量守恒定律,冷却水及饱和湿蒸汽进、出口质量相等,即:

|

(3) |

|

(4) |

式中:ρ4w为p4、T4下冷却水密度,kg/m3;V4w为冷却水瞬时流量,m3/h;ρ2w为p2、T2下凝结水密度,kg/m3; V2w为凝结水瞬时流量, m3/h。

水和水蒸气在不同温度及压力下焓值可通过查相关资料获取,h1v=f(p1,T1),h1w=f(p1,T1),h2w=f(p2,T2)。

得该设计装置下干度计算式为:

|

(5) |

根据稠油热采工程实际,饱和蒸汽最高压力17.2 MPa,进口蒸汽质量流量50 kg/h,温度353.25 ℃,出口温度60 ℃;冷却水进口温度20 ℃,出口温度40 ℃,在冷凝管ø10 mm×2条件下,对冷凝器内沉浸式盘管换热结构进行设计。

2.1 热工设计注热蒸汽干度测试装置换热过程分饱和蒸汽冷凝和饱和水冷却,蒸汽冷凝过程较液态水换热系数要大得多,饱和蒸汽冷凝设计过程中换热系数采用饱和水的换热系数为基准。

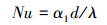

管程对流换热过程中,内管壁温与流体主体温度间的温差较大,近壁面与管中心的流体黏度相差较大,在给热关联式中,应加入包括壁温的黏度修正项[9]。努塞尔数计算式为:

|

(6) |

式中:Re > 10 000,Pr=0.6~160.0,长径比L/d > 50;Re=duρ/μ,d为管径,m;u为速度,m/s;ρ为水的密度,kg/m3;μ为水的动力黏度,Pa·s;μw为壁温下水的黏度,Pa·s;Pr为水的普朗特数,其他参数均按流体进、出口算术平均温度取值。

|

(7) |

式中:α1为管程对流传热系数,W/(m2·K);λ为水导热系数,W/(m·K)。

可分别求得饱和蒸汽冷凝和饱和水冷却过程中对流传热系数α1。

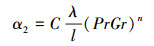

壳程采用自然对流条件下的换热系数α2,准数方程为:

|

(8) |

|

(9) |

式中:常数C和指数n通过查表求得,Gr为格拉晓夫准数;β为体积膨胀系数。

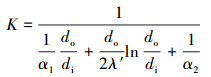

忽略污垢热阻,外表面为基准的总传热系数K的表达式为:

|

(10) |

式中:do为管外径,m;di为管内径,m;λ′为管壁导热系数,W/(m·K)。

冷凝器换热量为:

|

(11) |

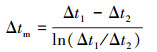

平均传热温差由下式表示:

|

(12) |

式中:Δt1、Δt2分别为冷凝器两端冷、热流体温差。

估算换热面积为:

|

(13) |

盘管长度为:

|

(14) |

可分别求得饱和蒸汽冷凝及饱和水冷却过程中所需的换热盘管总长度。

2.2 换热管设计设计过程中相关物性参数为:蒸汽冷凝 (定性温度353.25 ℃时),密度为560.85 kg/m3,黏度为0.64×10-4 Pa·s,Pr为1.72,水导热系数为0.42 W/(m·K), 管导热系数为45 W/(m·K), 壁温 (均值)30 ℃,汽比焓为2 544 kJ/kg,液比焓为1 700 kJ/kg。

饱和水冷却 (定性温度206.62 ℃时), 密度为869.35 kg/m3,黏度为0.133×10-3 Pa·s,Pr为0.879,水导热系数为0.428 W/(m·K), 管导热系数为45 W/(m·K), 壁温 (均值) 为30 ℃,汽比焓为1 700 kJ/kg,液比焓为265.36 kJ/kg。

换热管长度计算流程如图 2所示。假设进口状态干度为1(饱和干蒸汽),计算过程中验证各公式均满足适用条件,求得饱和蒸汽冷凝及饱和水冷却所需换热管长度分别为3.4和6.9 m。

|

| 图 2 换热管长度计算流程图 Fig.2 Calculation flow chart of heat transfer tube length |

2.3 冷凝管设计

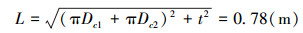

材料选用304不锈钢,该型钢具有良好的耐腐蚀和成型性。换热管共需长度10.3 m,考虑计算误差及实际需要,取总长度Lt=12 m,设计为2层盘管结构,里层盘管直径Dc1=100 mm (满足ø10 mm的钢管可弯制的最小半径为25 mm的要求),外层盘管直径Dc2=150 mm,取管间距t=2d=0.02 m,则计算得到每圈盘管的长度:

|

(15) |

圈数:

|

(16) |

考虑换热余量,取18圈,则冷凝盘管长度方向距离为Ls≈0.02 m×18=0.36 m。

所设计的冷凝器如图 3所示。

|

| 图 3 冷凝器结构设计图 Fig.3 Condenser structure design |

3 试验测试

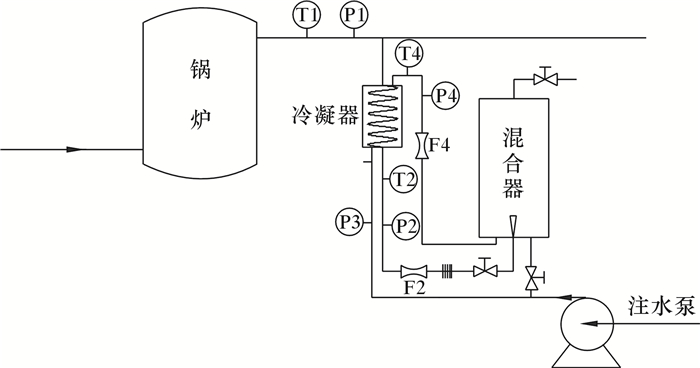

油田现场试验流程如图 4所示。冷水经管路进入锅炉,加热为湿蒸汽,由管道输送至油井。在锅炉蒸汽出口端,通过取样管将饱和湿蒸汽取样至冷凝器,冷却为单相非饱和水,经流量计测其流量,后经多级孔板及阀门降压至0.5 MPa,与被加热的冷却自来水在混合器中混合,由自来水泵注水冷却至低于50 ℃后排往地沟。

|

| 图 4 油田现场试验流程图 Fig.4 Oil field test flow chart |

对文丘里流量计进行了标定,入口雷诺数范围:1.02×104≤Re≤1.54×105,对现场注热蒸汽干度进行了测试,压力选择1.8、2.6和3.4 MPa 3个测点,计算得到了不同条件下注热蒸汽干度试验值,数据如表 1所示。

| T1/℃ | T2/℃ |  /MPa /MPa |

F2/(m3·h-1) | T3/℃ | T4/℃ | p4/MPa | F4/(m3·h-1) | 干度 |

| 251.101 | 78.157 | 2.640/2.620 | 0.100 9 | 24.518 | 31.038 | 1.98 | 4.496 | 0.325 |

| 249.021 | 90.838 | 2.590/2.570 | 0.100 8 | 24.263 | 30.855 | 2.06 | 4.710 | 0.409 |

| 212.428 | 108.249 | 1.809/1.787 | 0.100 9 | 25.269 | 31.304 | 0.97 | 5.019 | 0.474 |

| 211.324 | 122.982 | 1.790/1.770 | 0.100 9 | 24.587 | 33.393 | 1.04 | 3.624 | 0.548 |

| 275.125 | 116.748 | 3.420/3.400 | 0.100 9 | 25.056 | 32.076 | 2.74 | 4.682 | 0.645 |

| 249.473 | 129.675 | 2.610/2.570 | 0.100 9 | 25.242 | 33.323 | 2.05 | 4.665 | 0.670 |

| 209.911 | 149.833 | 1.815/1.793 | 0.100 9 | 25.198 | 32.457 | 0.97 | 5.020 | 0.736 |

| 274.589 | 131.490 | 3.400/3.370 | 0.100 8 | 25.134 | 32.499 | 2.75 | 5.525 | 0.739 |

| 209.587 | 159.190 | 1.760/1.740 | 0.100 9 | 23.383 | 33.379 | 1.07 | 3.424 | 0.791 |

| 249.896 | 171.696 | 2.610/2.590 | 0.100 9 | 24.265 | 33.045 | 2.04 | 4.652 | 0.837 |

在3个不同压力测点下,针对所设计的冷凝式盘管换热器,对每一个试验工况进行了理论干度值计算,求得表 1中不同条件下的总传热系数K,平均传热温差Δtm,换热管换热面积Ap已知,则有:

|

(17) |

求得蒸汽理论干度值如表 2所示。

| 序号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 干度理论值 | 0.346 | 0.438 | 0.513 | 0.602 | 0.684 | 0.722 | 0.783 | 0.797 | 0.848 | 0.896 |

| 干度试验值 | 0.325 | 0.409 | 0.474 | 0.548 | 0.645 | 0.670 | 0.736 | 0.739 | 0.791 | 0.837 |

| 误差/% | 5.8 | 6.6 | 7.6 | 8.9 | 5.7 | 7.2 | 6.0 | 7.3 | 6.7 | 6.6 |

设计过程中,考虑换热余量,换热面积取值偏大,使得理论计算值大于试验计算值,经计算,所测蒸汽干度误差控制在10%以内,基本满足实际稠油开采对注热蒸汽干度的测试要求。

4 结论(1) 设计了蒸汽干度测试装置并分析了其测试原理,得到了干度计算公式。

(2) 由稠油开采工程实际参数 (饱和蒸汽进口温度353.25 ℃,进口蒸汽质量流量50 kg/h) 设计了冷凝换热器,采用2层盘管结构,绕层18圈,管间距0.02 mm,釜体设计采用标准压力容器进行设计计算。

(3) 利用设计装置对不同条件下蒸汽干度进行了测量,压力选择1.8、2.6和3.4 MPa 3个测点,得到相应蒸汽干度值,并与理论计算值进行了比较,误差控制在10%以内,基本满足设计要求。

| [1] | 曾玉强, 刘蜀知, 王琴, 等. 稠油蒸汽吞吐开采技术研究概述[J]. 特种油气藏, 2006, 13(6): 5–9. |

| [2] | 张义堂, 李秀峦, 张霞. 稠油蒸汽驱方案设计及跟踪调整四项基本准则[J]. 石油勘探与开发, 2008, 35(6): 715–719. |

| [3] | 柳富明, 黄婷萍, 申龙涉, 等. 油田热注蒸汽干度测量方法的研究进展[J]. 化工自动化及仪表, 2012, 39(2): 151–155. |

| [4] | 梁培, 余建军, 朱桂荣, 等. 光纤传感干度测量仪研制[J]. 仪器仪表学报, 2004, 25(4): 488–490. |

| [5] | 梁培, 余建军, 朱桂荣, 等. 光纤传感用于油田热采的蒸汽干度测量[J]. 光学与光电技术, 2008, 6(3): 1–3. |

| [6] | 尚思贤, 赵芳茹, 张利明. 稠油热采井下蒸汽干度测试工艺的研究与应用[J]. 西安石油学院学报, 2000, 15(3): 22–25. |

| [7] | 李世武, 康芹. 凝结式蒸汽干度测量方法与应用[J]. 化工学报, 2007, 58(10): 2608–2612. DOI: 10.3321/j.issn:0438-1157.2007.10.032 |

| [8] | 陈万洪. 蒸汽热采测试技术现状及发展方向[J]. 特种油气藏, 1995, 2(2): 37–42. |

| [9] | 蒋维钧. 化工原理 (上册)[M]. 北京: 清华大学出版社, 2003. |