2. 中海油研究总院

2. CNOOC Research Institute

0 引言

钻具在长期服役过程中,所受工况比较恶劣,承受的载荷比较复杂,在钻井过程随时可能发生刺穿和断裂等破坏事故,造成重大经济损失,严重影响钻井进度。国外统计结果表明:每起钻井中由于钻具原因而造成的平均损失为10.6万元,约占全部钻井过程成本的14%[1]。因此,研究钻具的疲劳损伤过程对评估钻杆的状态和预防事故发生具有重要意义。

由于钻柱在井下的载荷性质、加载次序、应力状态、温度和环境介质等不尽相同,完全模拟现场工况十分困难,四点弯曲试验是ISO 13679标准中油井管接头评价试验中的一项,是油井管接头的典型工况,在钻井过程中钻柱也有类似工况。以往的研究中由于钻杆屈服强度大和接头载荷不均等技术原因,多为模型模拟或小尺寸试验,不能准确反映全尺寸钻柱的疲劳损伤。为此,笔者在四点弯曲疲劳试验基础上,采用全尺寸钻柱作为试验试件,以接近真实的工况,通过磁记忆检测技术对试件的应力状况进行检测分析,以此来描述钻柱损伤的演变过程。

1 试验介绍 1.1 试验原理在疲劳试验中,为了对不同循环次数的钻柱进行扫描检测,笔者采用无损检测方法进行了磁记忆检测。基本原理为:铁磁性物质在承载条件下受到地球磁场的影响,其应力集中区域会发生不可逆的磁畴重新取向运动而产生磁场。这种磁效应在工作载荷消失后仍然存在,并且能够记录应力集中的位置和大小,通过检测这种磁效应可以对应力状况进行检测,从而进行早期损伤判断。当钻具受到四点弯曲的周期性载荷时,会有应力集中现象产生,通过磁记忆检测不同疲劳循环次数下钻具的损伤,得知其应力集中情况。

1.2 试件试验采用钢级为S135的钻杆、接头螺纹型号为NC50的内加厚钻具(ϕ127 mm×9.19 mm)。钻具化学成分及力学性能执行标准为API Spec 5DP。内、外接头对接合为1个试件(见图 1)。试件的化学元素质量分数和力学性能参数分别如表 1和表 2所示。

|

| 图 1 试件示意图 Fig.1 Schematic diagram of the test piece |

| % | |||||||

| 元素 | C | Mn | P | S | Cr | Mo | Si |

| 质量分数 | 0.260 | 0.850 | 0.009 | 0.002 | 0.990 | 0.410 | 0.230 |

| 部位 | 屈服强度/MPa | 抗拉强度/MPa | 伸长率/% |

| 加厚带 | 870 | 970 | 18.5 |

| 接头 | 827~1 138 | 965 | 13.0 |

| 管体 | 931~1 138 | 1 000 | 14.0 |

1.3 试验设备

根据试验要求,选择的加载设备是疲劳试验机,采用中国石油集团工程技术研究院海洋工程重点实验室自行设计研制的全尺寸疲劳试验系统进行试验研究。

该疲劳试验系统主体为卧式结构,主要由主机架、伺服作动机构、可移动支座及管道夹具等部分组成。可移动支座可以在钻柱上移动,以满足跨距的调整;为保证钻柱弯曲疲劳过程中受力恒定,不受附加载荷的影响,可移动支座中的夹圈和铸钢支架采用铰接的方式。通过该设备完成钻具四点弯曲加载试验。

采用实验室自制的磁记忆检测仪对加载一定循环次数后的钻具进行检测。磁记忆检测仪分为控制系统与执行系统,其中控制系统包括控制器、驱动器和调速器等;驱动器为检测仪提供动力源;调速器控制检测仪的移动速度;控制器改变移动方向。执行系统包括电机、检测环、无线路由器及采集卡,电脑完成检测数据的储存与分析。磁记忆检测仪通道数为16通道,呈现出圆形均匀分布,达到对管体的全面检测,采样频率为单通道300 Hz,检测速度为100 mm/s。

1.4 试验条件试验通过四点弯曲对钻具进行疲劳加载。对于弯曲加载:试验波形选取正弦波,2个作动器同步动作(即相位角为0°),加载载荷为6 kN,加载频率为0.6 Hz,加载幅值为390 MPa。对于内压加载:对管内进行注水,水量为充满整个管道内部,水压为自然状态下的自来水压力。选择的夹具位置左、右两端长度为1.5 m。中间段长度为1.7 m。图 2为钻杆疲劳损伤试验原理图。

|

| 图 2 钻杆疲劳损伤试验原理图 Fig.2 Schematic diagram of drill pipe fatigue damage test 1—底座;2、6—可移动支座机构;3、5—伺服作动机构;4—液压缸。 |

1.5 试验步骤

(1) 将S135全尺寸钻杆内、外接头对接形成整根钻杆;

(2) 安装试件,利用叉车将钻杆放到主机单元,保证排气阀位置垂直向上,试件两端密封并注水;

(3) 按预定频率循环加载,监测相关参数,一定循环次数后对钻杆进行检测,平均循环间隔次数为4 000次,加载至泄漏,记录循环次数;

(4) 泄压、卸载,卸试样,现场检测试样。

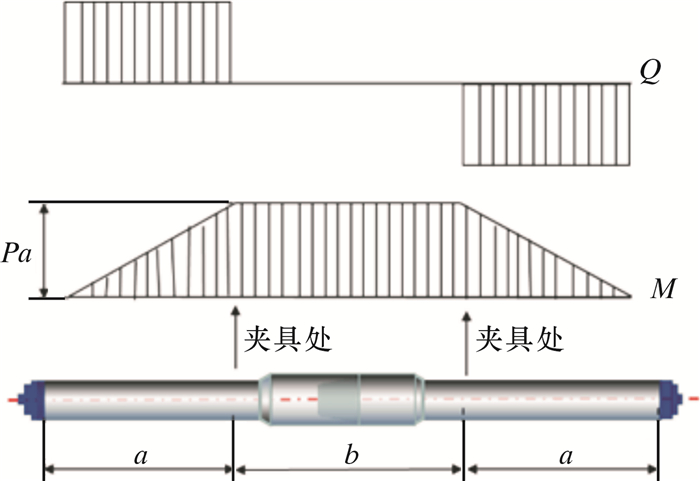

2 受力分析在正常钻进过程中,由于离心力的作用和井眼偏斜使钻柱产生弯矩,进而导致钻柱弯曲。弯曲的钻柱在旋转时要承受交变弯曲应力,试验的弯曲应力采用2个等大同步的外力F来加载,2个伺服作动器及两端的支座对称分布。钻柱力学模型[2]如图 3所示。根据弹性力学和材料力学可知,挠度和弯矩的计算公式为[3]:

|

| 图 3 钻杆受力模型示意图 Fig.3 Schematic diagram of the drill pipe force model |

|

(1) |

|

(2) |

式中:f为挠度,向下变位为正;P为集中载荷,N;α=a/(a+b+a);Q为剪力,对邻近截面所产生的力矩沿顺时针方向为正;M为弯矩,使截面上部受压、下部受拉为正;E为弹性模量;J为截面的轴惯性矩。

通过受力分析可以看出:2个a段弯矩分布相同,两端从0开始不断增大,到b段时,弯矩达到最大值,且保持不变;在2个集中载荷分布下,最大挠度也在跨中,因此b段是相对薄弱段。

3 试验结果通过检测仪对中间段进行检测,试验的检测传感器为磁记忆探头,根据磁记忆信号特征对数据进行分析。用来表征疲劳损伤程度的磁记忆信号特征参量主要有磁记忆信号法向分量和切向分量。由磁记忆检测原理可知[4-7],疲劳损伤越严重,漏磁场强度越大,即磁记忆信号切向分量出现最大值,法向分量出现过零点。当探头与钻杆紧密贴合时,切向分量的能量即是全部的漏磁场能量。通过对磁记忆信号研究,磁场的梯度可以判定缺陷的存在。梯度峰值和峰峰值能体现应力集中及疲劳损伤程度。因此对梯度峰值和峰峰值进行提取。

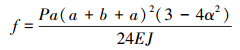

3.1 参数提取对磁记忆检测信号进行参数提取,主要提取梯度峰值和梯度峰峰值[8-10]。对信号的切向分量进行梯度处理[11],其中梯度值KNn由相距一定距离的2点求得,即有:

|

(3) |

式中:HN+n与HN分别是第N+n个和第N个采样点处的磁记忆信号值, V;LN+n与LN分别是第N+n个和第N个采样点的位置,此处n取50。

磁记忆信号梯度峰峰值ΔK是指信号梯度值K的最大值与最小值的差,即有:

|

(4) |

式中:Kmax和Kmin分别为信号梯度值K的最大值和最小值。

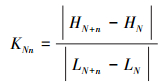

3.2 结果分析对钻柱试件b段进行分析,得出整个螺纹连接处的磁记忆信号,并对该段的磁信号进行分析。不同循环次数下,啮合螺纹部位的磁记忆信号梯度值如图 4所示。

|

| 图 4 不同循环次数下接头处的磁记忆信号梯度值 Fig.4 The gradient value of the magnetic memory signal at the joint under different cycle times |

从图 4可以看出,信号梯度值整体呈现出W形对称走势,即在螺纹啮合的两端磁记忆梯度值最大,达到0.75 V/mm左右。越靠近中间,呈现出先下降后上升的W形趋势,最小处的梯度值达到0.20 V/mm,正中间段5~6个螺纹段上升至平稳不变,大小略低于啮合螺纹的两端。随着循环次数的增加,梯度值没有发生显著变化。由于载荷的对称分布,使得中间螺纹接头处应力呈现出集中分布,试验结束后对螺纹处进行检查,并没有发现明显的损伤,即磁记忆检测可以表征螺纹啮合处的损伤情况。

图 5为不同循环次数下螺纹连接处的应力图。由图可知,随着循环次数的增加,应力云图颜色不断加深,梯度值增大,表明应力集中程度随着循环次数的增多而增强。根据磁记忆检测仪的对应关系可知,在钻柱的正上方和正下方应力集中程度较明显。

|

| 图 5 不同循环次数下螺纹连接处的应力云图 Fig.5 Stress distribution at the thread connection under different cycle times |

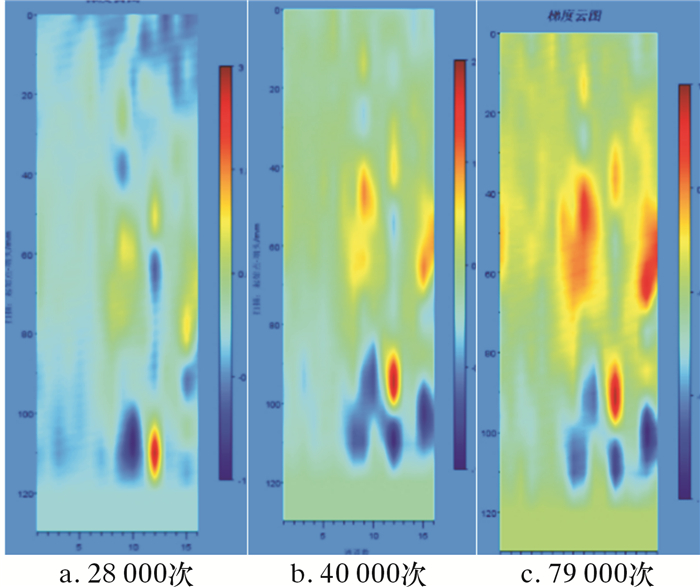

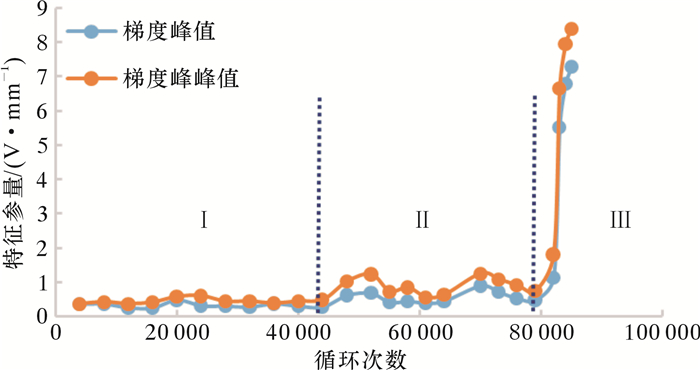

为了更好地表述全尺寸钻柱疲劳损伤的全过程,整个试验结束后,对断裂部分进行数据提取,得出不同循环加载次数下的疲劳演化过程。通过力学分析,中间段弯矩最大,夹具处是较为薄弱的环节,试验中的断裂处也发生在中间段靠近夹具的位置,裂纹发生在中间段靠近加载夹的部分,在循环85 000次时,管内水流出,表明钻柱断裂。对断裂段的记忆信号数据进行提取,结果如图 6所示。

|

| 图 6 不同循环次数下磁记忆信号参数变化曲线 Fig.6 Variation curve of magnetic memory signal parameters under different cycle times |

理论上认为,动态疲劳演化过程分为4个阶段:循环软化阶段、裂纹萌生前的稳定阶段、损伤加剧及裂纹萌生阶段和裂纹扩展与失效断裂阶段。根据疲劳理论,试件经过一段时间加载循环后就可达到稳态,稳态一旦形成,即进入稳定循环阶段。由于该钻杆有一定的服役期,并且通过数据分析得出,试验前已经进入稳定阶段,可将不同循环次数对应的裂纹部位磁记忆信号特征参量变化分为3个阶段:Ⅰ稳定阶段、Ⅱ裂纹萌生阶段、Ⅲ裂纹扩展失效断裂阶段,如图 6所示。

44 000次循环之前为稳定阶段,梯度峰值和峰峰值保持相对稳定,在0.30~0.45 V/mm之间发生变化;44 000~80 000次循环为裂纹萌生阶段,信号梯度最大值Kmax有扰动,整体的梯度值较Ⅰ阶段有所增大,钻柱在该处疲劳损伤度明显增加;其中,在约50 000次和70 000次循环时Kmax值出现2次较大幅度波动,第1次波动高达0.68 V/mm,第2次达到0.89 V/mm,随着循环次数的增加,可以判定在该时期出现裂纹萌生,钻柱有了明显的疲劳损伤特征。80 000次循环以后,当进一步加载时,Kmax值迅速增大,从开始的1.14 V/mm增加到7.27 V/mm,可以看作裂纹由微观向宏观发展,并迅速扩展,Kmax值也快速增大; 直至85 000次循环裂纹穿透管体壁厚,发生泄漏。应力能突然释放,相应的退磁场能剧增,断口附近出现正负磁极,Kmax值达到最大。由数据可知梯度值在1.14 V/mm后呈现大幅度上升,此时的裂纹由萌生向扩展阶段发展,钻柱处于非常危险状态,因此可以将Kmax=1.14 V/mm作为判断钻柱是否发生危险的一个初步判定。梯度峰值和峰峰值变化呈现的3个阶段,表征了钻杆在弯曲试验时的应力状态,诠释了钻柱发生循环载荷动态疲劳损伤的整个过程。

4 结论(1) 在全尺寸钻柱四点弯曲疲劳试验过程中,循环加载后在中间段管体位置发生断裂,断裂过程中,不同的循环次数对应的磁记忆信号梯度峰值呈现出3个阶段:Ⅰ稳定阶段、Ⅱ裂纹萌生阶段、Ⅲ裂纹扩展失效断裂阶段。

(2) 试验结果显示:当循环82 000次时,管体部位信号梯度最大值Kmax达到1.14 V/mm,之后随着循环次数的增加,磁记忆信号梯度峰值迅速增大,当循环85 000次时,钻杆发生完全断裂,可以将Kmax=1.14 V/mm作为判断钻柱是否发生危险的一个初步判定,对钻柱危险性的判定可以做进一步的试验研究。

(3) 通过四点弯曲疲劳试验,得出螺纹啮合处的磁记忆信号的分布情况和螺纹啮合处的损伤演变过程。研究结果对预防钻柱断裂具有一定的参考作用。

| [1] | 王长江. 深井钻具失效的理论研究[D]. 大庆: 大庆石油学院, 2006. |

| [2] | 机械设计手册联合编写组. 机械设计手册——第二分册[M]. 北京: 化学工业出版社, 2015. |

| [3] | 唐德渝, 方总涛, 胡艳华, 等. 海洋管道全尺寸疲劳试验机的研制[J]. 石油工程建设, 2013, 39(3): 20–25. |

| [4] | 苏雪梅, 樊建春, 张仁庆, 等. 42CrMo钢压扭动载下的疲劳寿命预测[J]. 机械强度, 2014, 36(1): 35–39. |

| [5] | WANG Z D, YAO K F, DENG B, et al. Theoretical studies ofmetal magnetic memory technique on magnetic flux leakage signals[J]. NDT & E International, 2010, 43: 354–359. |

| [6] | 刘家泳, 汪尧, 戈晓, 等. 四点弯曲试验研究[J]. 物理测试, 2010, 28(2): 44–47. |

| [7] | 冯搏, 巴鲁军, 孙燕华, 等. 钻杆加厚过渡带漏磁检测方法研究[J]. 华中科技大学学报(自然科学版), 2014, 42(5): 12–15. |

| [8] | MISCOWA G F, MIRANDA P E V, NETTO T A, et al. Techniques to characterize fatigue behaviour of full size drill pipesand small scale samples[J]. International Journal of Fatigue, 2004, 26(6): 575–584. DOI: 10.1016/j.ijfatigue.2003.10.014 |

| [9] | 李亮, 阙沛文, 陈亮. 巨磁阻传感器在管道漏磁检测中的应用[J]. 仪表技术与传感器, 2005(12): 44–46. DOI: 10.3969/j.issn.1002-1841.2005.12.017 |

| [10] | 巨西民, 莫润阳. 钻杆接头螺纹部位疲劳裂纹的超声波检测[J]. 西安石油学院学报(自然科学版), 2000, 15(5): 64–67. |

| [11] | 王强, 樊建春, 张来斌. 基于磁记忆方法的防喷器检测试验研究[J]. 石油机械, 2012, 40(3): 16–19. |