0 引言

随着石油钻探工作的不断发展和石油钻机应用技术的不断进步,当前以保障作业安全、减少作业人员数量、减轻作业人员劳动强度及提升作业效率等为目标的作业自动化和操作智能化石油钻机应用技术已日渐成熟,自动化钻机已经开始投入油田工业化应用。自动化钻机配备的管柱处理系统是一套由多种装置联合作业、模仿人工操作步骤、多工种有序衔接、规范化传输运送、一体化集中控制的智能化系统,石油钻机管柱处理系统完全实现了管柱(钻杆、钻铤、套管)从堆场到钻台、直至二层台全过程自动化控制操作。

国外在海洋平台管柱处理系统的研发方面起步非常早,规格种类全、应用成熟。管柱处理系统作为一个系统工程,研发生产周期长、技术难度大,目前国际上能生产整套海洋管柱处理系统的只有NOV、MH和HYDRALIFT 3家公司,海洋平台管子处理系统基本被以上3个公司所垄断。NOV公司管子处理系统产品种类相对丰富,选择余地较大。MH和TSC公司配置相对单一,设备外形稍显笨重,而且TSC公司业绩较少,关键部件在英国设计、制造,在中国主要完成铆焊件的加工、设备组装及试验。HUISMAN公司的产品有成系列深水钻井船及其管柱自动化处理系统,也具备整机研发与制造能力。PMH公司虽然也能生产海洋平台管子处理系统,但其市场占有率非常低,主要生产抓管吊机和载人维护篮。Weatherford和Canrig等厂家只能生产部分管柱处理设备,基本上为上、卸扣设备和陆上钻机管子输送设备。国外能够生产全自动化钻机的厂家有意大利Drillmec公司、美国H & P公司、美国帕特森-UTI钻井公司、美国American Augers公司、挪威TTS Sense公司、德国Bentec公司和德国Max Streicher公司等。

目前,国内在海洋平台管柱处理设备方面还没有成套生产的厂家,只有少许厂家生产制造过海洋设备。对于陆地钻机管柱处理设备,目前国内已经生产出4种类型的成套管柱处理设备,并在钻井作业中表现出色,这不仅指明了我国石油钻机今后的发展方向,而且也预示着我国的石油钻机再次跨上了一个新的台阶。笔者对我国自制的4种石油钻机管柱处理系统进行了概述,并提出了石油钻机今后的发展方向。

1 钻机管柱自动化处理系统发展现状纵观整个石油钻井的发展历程,人类从最初纯手工挖掘、钻凿油井开始,逐渐发展到以简单机械化顿钻钻井,再到现代机械化程度越来越高的旋转钻井[1],直至当代集多种驱动形式、多种操作方法及半自动化的钻井技术,经历了相当漫长的岁月。石油钻机管柱自动化操作系统从源头来讲,发源于20世纪四五十年代的欧、美等发达国家,其技术逐渐成熟时已到了20世纪80年代;从用途来说,该技术起源于海洋石油钻井,受海洋恶劣气候、人工成本高和作业风险大等因素的影响及海洋钻井装备无需经常性拆装、设备操作空间宽敞等作业特点,钻机自动化技术日渐开始被应用并逐渐上升到用来衡量其钻井装备先进性的重要标志。如第六代海洋深水半潜式钻井平台,其重要特性之一就是必须有自动化操作性能的钻柱处理系统和隔水管处理系统等装置。相比较,我国受自身工业基础的影响在自动化技术的应用方面起步较晚,尤其至今在海洋技术领域可以说还没有涉足,而在陆地钻机上则通过多年来不懈的探索和努力,尤其通过近20年的快速发展,石油钻机从点到面、从小到大,历经司钻控制技术、智能游车防碰技术、自动刹车和自动送钻技术、管柱单元产品自动化控制技术等日渐发展到今天的全过程自动化管柱处理技术,取得了一次又一次令人欣喜的成绩。

尽管如此,就当前我国已经开发成功的管柱自动化钻机而言,我们也才刚刚起步,受设备自身工作性能和传统操作方式等多方面因素的影响,尚需进一步完善和提高,仍需潜心研究并不断向前发展。

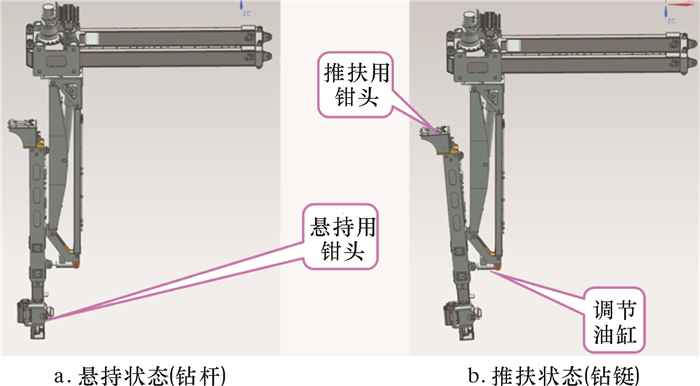

2 钻机管柱自动化处理系统类型和特点钻机管柱自动化处理系统总体设计目标是实现单根钻柱从堆场向钻台面的运送、完成钻柱在钻台面上建立根、实施立根在立根台的有序排放和最终达到立根在二层台指梁内位置的锁固等4个步骤的自动化作业流程[2]。整个系统按照工作区域和功能划分为管柱输送系统、建立根系统、立根排放系统和集成司钻系统等4个部分。其中,输送系统包括排管架、动力猫道和缓冲机械手等单元设备;建立根系统主要包括铁钻工、液压吊卡、液压卡瓦和动力鼠洞等设备;立根排放系统主要包括自动井架工和二层台机械手等设备;集成司钻控制系统则是整套管柱处理系统的大脑和核心,集气、液、电等各种控制信号、监控视屏、触摸控制和操作按钮于一体,其外表特征就是司钻控制房。当前,从已经开发的钻机管柱自动化系统功能和应用特点划分,陆地钻机管柱处理系统类型主要包括悬持式、推扶式、组合式及抓举式等几种结构形式,海洋管柱处理系统主要类型包括桥式和柱式2种类型。以下重点就几种陆地钻机管柱自动化处理系统结构特点分别进行介绍。

2.1 悬持式管柱自动化处理系统悬持式管柱自动化处理系统(见图 1a)是按照实现立根由钻台面向二层台运送过程中的实现方式和抓持立根的特点而定义的,即二层台自动井架工采取夹持悬吊立根(立根悬空)的方式工作。通常情况下,自动井架工钳头设计有上、下2个钳头,2个钳头相互配合工作,下钳头采用半闭式结构,主要用来夹持管柱并承受钻柱起吊时的重力,上钳头设计为开式结构,主要用于管柱扶正[3]。悬持式管柱处理系统在实现立根运送至二层台指梁的过程中,其总体运动特征包括有钳头夹持、钻柱起吊、井架工吊臂旋转及井架工吊臂伸缩等各种动作。突出优点是立根在工作过程中不受其他设备的干扰及钻台面位置的影响,自动井架工可灵活地夹持立根,按照其自己的运行模式将立根放置到二层台指定的位置,不足之处是当吊运的管柱在质量较大时(如大直径钻铤),井架工等受重力影响会产生一定的变形,严重时易导致管柱难以按照设定的轨迹运行。

|

| 图 1 陆地钻机管柱自动化处理系统 Fig.1 Pipe handling system for land drilling rig |

2.2 推扶式管柱自动化处理系统

推扶式管柱自动化处理系统(见图 1b)首先是在钻台面立根台上完成了立根下端位置定位的基础上,二层台机械手带着立根上端开始工作,并以推扶的形式绕立根下端点将立根推放到二层台设计的指梁内。通常情况下,推扶式二层台机械手钳头只需设计1个钳头,钳头采用环套闭式结构,钳头可自动打开和关闭,其环套的内孔直径按照大于钻杆直径而小于钻杆接头直径设计。推扶式管柱处理系统在实现立根运送到二层台指梁的过程中,其总体运动特征包括沿轨道行走、机械臂旋转和机械臂伸缩推移等各种动作。该结构的优点是机械臂结构设计小巧紧凑,工作过程中机械臂受力小,能够有效克服立根移运中因重力过大对设备造成的变形,缺点是需要钻台机械手一起配合完成工作。

2.3 抓举式管柱自动化处理系统抓举式管柱自动化处理系统(见图 1c)与悬持式和推扶式结构完全不同,其管柱机械手通常安装在钻机底座前端,所要实现的功能是完成管柱从堆场到钻台面的输送,即机械手从堆场抓持管柱,然后机械臂逐渐升起,将钻柱举升到超过钻台面高度及垂直位置后,再将钻柱移送至井口位置,通过铁钻工等一起来实现钻柱与钻柱之间的连接。该管柱处理形式无需在钻台面实现建立根和排立根作业,一般适合单根钻柱或事先已建好立根条件下的管子输送。抓举式管柱处理系统从钳头结构来说,通常设计有3个钳头,上、下2个钳头用于夹持管柱,中间1个钳头用于扶正管柱。该结构形式最大的优点是省去了排管机、动力猫道和钻台机械手等设备,缺点是配套钻机局限性较强,比较适合配套单根作业要求的小型钻机。

2.4 组合式管柱自动化处理系统组合式管柱自动化处理系统(见图 2)充分结合了悬持式和推扶式2种结构的优点,采取在排放质量较轻的钻柱时以悬持的方式进行排管,而在排放质量较大的钻铤时则采用推扶的形式进行排管。组合式管柱自动化处理系统二层台机械手钳头设计有2个:下钳头设计为夹持钳用来悬持管柱,上钳头设计为环套式用来推扶管柱。在实施悬持管柱作业(见图 2a)时,下钳头夹持管柱,上钳头扶正管柱;而当实施推扶管柱作业(见图 2b)时,通过钳臂上的调整油缸工作让钳臂保持前倾状态,以确保下钳头让开空间不参与工作,使其上钳头独立工作实施推扶作业工艺流程。组合式结构的特点是充分吸收了悬持式和推扶式2种结构的优点,不足之处是操作时需视不同的情况区别对待,程序和操作过程稍显复杂。

|

| 图 2 组合式管柱自动化处理系统 Fig.2 Combined automated pipe handling system |

3 几种典型管柱自动化钻机事例

当前,管柱自动化钻机技术研究工作已呈旺盛势头,截至目前,国内已有多家企业和研究机构热衷于该技术的研究,其中,宝鸡石油机械有限责任公司(以下简称宝石机械)在国内率先推出具有自主知识产权的钻机管柱自动化处理产品,已订货8套,拥有完整配套并已在油田获得工业性应用的4套;同时,国内其他企业也有部分单元装备在油田获得应用,如四川宏华石油设备有限公司研制的动力猫道等单元设备已在渤海钻探华北区域进行了工业性试验;三一重工集团开发的电动二层台机械手已在大庆投入工业性试验等。这些设备的投入应用充分展示了我国在该技术领域发展中取得了明显的成果。以下就几种典型管柱自动化钻机基本情况及在油田现场应用情况等分别进行介绍。

3.1 川庆钻探川东ZJ70DB管柱处理自动化钻机川东ZJ70DB管柱处理自动化钻机及其管柱自动化处理系统由宝石机械于2015年4月研制成功,并已在四川安岳地区完成了首口5 301 m井的钻探作业,当前正准备实施第2口井的钻井作业。钻机所配的管柱自动化处理系统为悬持式,系统配备了完整的液压排管架、拉升式动力猫道、动力鼠洞、铁钻工、液压卡瓦、液压吊卡、缓冲机械手、钻井液盒、自动井架工和集成司钻控制系统等各种设备,完全实现了管柱从排管架到钻台面及二层台全过程自动化操作作业[4]。所配套的设备结构新颖、安全性好,实现了地面和二层台无人值守工作目标。其中配套的自动井架工工作能力强,具有100 kN载荷悬持能力,可以满足ϕ247.6 mm(

大庆钻探ZJ70DB管柱处理自动化系统由宝石机械于2015年1月研制成功,并配套于宝石机械早期研制的7 000 m钻机上使用,已在大庆徐家围子区域完成了首口5 980 m气井的钻探作业,当前已开始第2口井的钻井作业。钻机所配管柱自动化处理系统为推扶式,系统配备了完整的液压排管架、拉升式动力猫道、液压卡瓦、液压吊卡、钻井液盒、铁钻工、缓冲机械手、二层台机械手和司钻集成控制系统等设备[6],完全实现了管柱全过程自动化操作。其中,所配套的缓冲机械手和二层台机械手具有工作范围大、工作能力强、管柱推扶操作灵活等特点;所配套的司钻集成控制系统采用宝石机械自主研发,已在国家商标注册的具有集成化(integration)、智能化(intelligentize)及信息化(information)于一体的idriller系统,完全实现了钻机所有设备的中央集成控制与监视、多功能智能化防碰管理、司钻操作及设备报警等信息的自动归档存储[7]。

3.3 川庆钻探长庆ZJ50DB管柱处理自动化钻机长庆ZJ50DB管柱处理自动化系统由宝石机械于2015年4月研制成功,并配套于宝石机械早期研制的5 000 m钻机上使用,已在内蒙古巴彦乌素嘎查地区完成了6口井的钻井作业,目前正在从事第7口井的钻井作业,累计钻井深度已超过18 500 m。钻机所配管柱自动化处理系统为推扶式,系统配备有液压排管架、举升式动力猫道、铁钻工、液压卡瓦、液压吊卡、二层台机械手和司钻集成控制系统等设备,整套设备使用效果好,作业效率高。其中,所配套的铁钻工采用伸缩臂式结构,上卸扣扭矩大,工作能力强,最大上、卸扣扭矩分别设计为98和140 kN·m,在油田使用中其一次性上、卸扣率高达90%以上;所配套的举升式动力猫道,采用小滑车推移管柱和液缸举升方式完成管柱输送,动力猫道采用本地控制和司钻房远程控制2种方式,举升距离大、适应能力强,能够适应9 m以上高钻台工作需要,可满足ϕ168.3 mm(

大庆钻探ZJ30DB管柱处理自动化钻机及其管柱处理系统均由宝石机械研制,该钻机针对大庆油田用户需求开发设计,于2016年9月研制成功并已通过用户验收,目前已发往油田现场准备钻井作业。

钻机所配管柱自动化处理系统为组合式,系统配备有完整的液压排管架、举升式动力猫道、轨道式铁钻工、液压吊卡、自动井架工以及idriller双集成司钻等各种设备。整个系统设计精细、外表整齐美观,参数与性能配套合理,通过工厂内部实施的管柱输送、建立根和立根排放等多项测试试验,系统性能稳定、动作准确到位,特别是通过钻柱立根悬持式排管和钻铤推扶式排放功能试验,其试验效果均达到了设计要求[9]。该钻机的成功研制将为我国组合式管柱处理自动化钻机的进一步推广及其技术发展打下良好基础。

4 自动化石油钻机今后的发展方向以机器代替人工劳动并最终实现全智能化、自动化一直是人们所向往和追求的目标。尤其石油钻井行业要想改变当前人工野外露天作业、高风险、高强度、高成本的工作现状,开发出性能稳定、工作可靠、自动化水平越来越高的石油钻机已成为历史发展的必然。伴随着石油勘探开发事业的不断突破和新技术发展的步伐,石油钻机自动化技术今后的发展必将朝着以下方向迈进。

4.1 向“一键操作高效化”方向发展当前石油钻机实现了高度集成控制,即各种控制系统和操作按钮通过司钻房进行集中控制,但对每一台设备或每一个工作步骤来说还需要人工不断切换完成,这不仅对司钻提出了更高的要求,而且整个司钻控制房也显得非常复杂和庞大。为了改变这种面貌,按照钻井工艺步骤开发一键式操作、自动连续工作的高效化石油钻机将成为下一步发展的目标和方向。

4.2 向“井下地质专家系统”智能化方向发展资料显示,国外相关企业已开始着手基于“井下地质专家系统”的全自动化钻井技术的研究工作,即石油钻机在某区块进行钻井作业过程中,“井下地质专家系统”这个智能数据库可自行结合当前钻头所处地层信息和位置信号等与数据库中的钻井工艺参数进行优化匹配,以确定出一组最优的设备工作参数,用来自动控制钻机的有效运转,彻底改变了常规钻井作业过程中依赖于司钻人工经验判断操作钻机的模式[10-11]。

4.3 向远程控制、钻井现场无人化方向发展随着钻机自动化技术的不断完善和进步,一是针对当前的常规钻机,从保障人员安全、实现减员增效、方便统一管理等方面考虑,钻机控制将会逐渐向远程控制、集群化集中控制方向发展;二是针对海洋、高温、高压、有害有毒气体等极端环境区域,在人无法靠近的工作条件下,通过网络、声纳和卫星等现代化的数据通信手段获取设备及现场状态信息,由智能软件控制系统实现钻机的远程智能化作业,以最终实现危险钻井现场的无人化作业目标[12]。

5 结论(1) 介绍了石油钻机管柱自动化处理系统的技术现状,分析了悬持式、推扶式、举升式和组合式管柱自动化处理系统的结构和性能特点。

(2) 着重描述了国内目前已研制成功的4种管柱自动化钻机在现场的应用情况及工业性试验情况。

(3) 结合钻机自动化技术的发展,提出了今后石油钻机应用的自动化技术将会朝着一键操作高效化、井下地质专家系统智能化及设备远程控制井场无人化3个方向发展。

| [1] | 张惠. 岩土钻凿设备[M]. 北京: 人民交通出版社, 2009. |

| [2] | 王定亚, 忽宝民. 提速提效石油钻机技术现状及发展思路[J]. 石油矿场机械, 2016, 45(9): 45–48. |

| [3] | 白丙建, 栾苏, 杨海刚, 等. 一种钻机自动井架工: 201210192536. 9[P]. 2012-10-10. |

| [4] | 白丙建, 谭刚强, 栾苏, 等. 陆地钻机钻杆自动化处理系统方案设计[J]. 石油矿场机械, 2014, 43(2): 86–88. |

| [5] | 冯文龙, 侯文辉, 王兵, 等. 钢丝绳拉升式动力猫道: 200920033104. 7[P]. 2010-02-24. |

| [6] | 白丙建, 王耀华, 杨海刚, 等. 一种钻机立根排放装置及排放方法: 201310386447. 2[P]. 2013-12-11. |

| [7] | 张鹏飞, 朱永庆, 张青峰, 等. 石油钻机自动化、智能化技术研究和发展建议[J]. 石油机械, 2015, 43(10): 13–17. |

| [8] | 刘春宝, 王定亚, 王耀华, 等. DM3/3.3-J液缸举升式动力猫道设计与试验[J]. 石油机械, 2016, 44(9): 41–46. |

| [9] | 沈军利, 张友会, 康云华, 等. ZJ30/1800DB自动化钻机研制[J]. 石油机械, 2016, 44(9): 31–36. |

| [10] | 王以法. 人工智能钻井实时专家控制系统研究[J]. 石油学报, 2001, 22(2): 83–86. DOI: 10.7623/syxb200102015 |

| [11] | 刘伟彦, 张顺颐, 孙正义, 等. 基于数据仓库技术的钻井工程远程专家指挥系统研究[J]. 计算机应用研究, 2005, 22(4): 111–113. |

| [12] | 张连山. 石油钻机技术发展趋势[J]. 石油机械, 1996, 24(增刊2): 126–130. |