0 引言

球阀是石油管道运输系统中的重要控制元件,其阀芯转动过程会对其内部流动状态产生影响,因此分析阀门不同开度下的内部流动结构对降低异常流动的危害有着重要意义。国内外很多学者对阀门内的流动状况进行了研究,如J.R.VALDES等[1]采用CFD技术模拟了止回球阀内的空穴流动,并得到试验验证;A.POSA等[2]使用侵入边界法对换向液压阀内流动进行直接数值模拟,分析了不同开度下流量系数和压降等参数的变化。相对来说,国内对转动球阀内的流动研究较多,如屈铎等[3]用CFD技术数值仿真了球阀阀腔内的流动状况;刘华坪等[4]利用动网格技术对阀门瞬态行为进行了数值模拟;王慧杰[5]对球阀启闭动态过程进行了数值模拟与试验研究,分析了球阀启闭动态过程对球阀性能曲线及内部流场的影响;杨国强等[6]对球阀内壁三维流场进行数值模拟仿真,探究了球阀开启过程内部流场的变化;王朝富等[7]对强制密封的球阀内部流动进行分析及结构优化;江帆等[8]对不同物性流体在阀门内流动结构进行了研究。这些研究集中在单相流动,很少涉及多相流在球阀内部流动结构的分析。

水环稠油管道输送是一种低能耗的高黏度石油管道运输方式[9],已经在世界各地建立了3条短距离的水环稠油输送线,取得了较好的节能效果[10]。其环状流稳定性对石油输运可靠性具有重要影响。笔者对油水环状流在球阀内流动结构进行研究,以探究不同阀门开度下油水环状流在其通过阀门后产生的复杂流动结构 (漩涡与射流),及这些复杂流动结构的变化,以期为油水环状流在复杂流动结构下的稳定性研究提供参数。

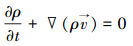

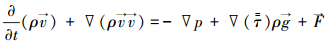

1 流动控制方程流体在球阀内部流动遵守质量守恒和动量守恒定律,湍流采用标准κ-ε湍流模型,具体如下[11-13]。

连续性方程为:

|

(1) |

式中:▽表示散度;ρ表示流体密度,kg/m3;v表示流体速度,m/s;t表示时间,s。

动量守恒方程为:

|

(2) |

式中:p是静态压力,Pa;

应力张量的计算式为:

|

(3) |

式中:μ是流体黏度,Pa·s;I为单位张量。

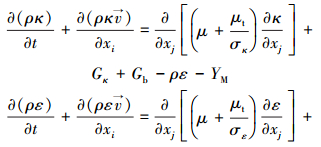

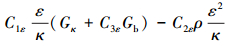

标准κ-ε湍流模型为:

|

(4) |

|

(5) |

式中:Gκ表示由于平均速度梯度引起的湍动能产生;Gb表示由于浮力影响引起的湍动能产生;YM表示可压缩湍流脉动膨胀对总的耗散率的影响;μt为湍流黏性系数,

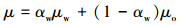

上述方程主要针对单相流,对于油水两相流,方程中的ρ和μ需按照如下CLSVOF模型给出。

|

(6) |

|

(7) |

|

(8) |

式中:αo为油相体积分数;αw为水相体积分数; ρo为油相密度,kg/m3; ρw为水相密度; μo为油相黏度; μw为水相黏度。

采用连续表面力 (CSF) 模型作为相界面的压力跃变,即公式 (2) 中的外部体积力,表示为:

|

(9) |

式中:σwo为界面张力,κ为界面曲率,定义如下:

|

(10) |

式中:n是表面法向,定义为相体积分数的梯度,可以写为如下形式:

|

(11) |

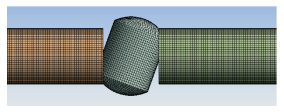

对球阀内部结构进行简化,利用SolidWorks软件创建球阀的三维模型,流道的直径为20 mm,入口管道长度为100 mm,出口管道长度为200 mm,如图 1所示。根据球阀三维模型创建球阀内部流动区域的模型,如图 2所示。整个模型由入口管道、阀芯和出口管道组成。

|

| 图 1 球阀简化模型 Fig.1 Simplified model of ball check valve |

|

| 图 2 流动区域模型 Fig.2 Flow area model |

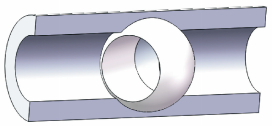

对流动区域模型进行网格划分,利用ICEM CFD将流动区域划分为非结构网格,由于球阀阀芯是湍流的起点,在阀门由关闭到开启的过程中一直保持较高的流速,紊流现象比较严重,需要对阀芯的网格进行加密处理,以提高阀芯处流场的模拟精度。定义全局网格参数为0.8,生成如图 3所示的六面体网格,网格数量为304215。

|

| 图 3 网格模型 Fig.3 Grid model |

球阀开度分别为10%、20%、30%、40%、50%、60%、70%、80%、90%和100%。为了了解环状流在管道系统阀门中的流动结构,这里由水形成外环、高黏度的油形成油核,各流体的物性参数如表 1所示。每种流体均对10%到100%的10个开度进行计算仿真。激活CLSVOF模型,设定边界条件:入口为速度入口,分析采用的流体流速分别为v3,即油相实际入口速度1.20 m/s,水相实际入口速度1.02 m/s;v5,即油相实际入口速度2.06 m/s,水相入口速度1.77 m/s;v7,即油相实际入口速度2.78 m/s,水相入口速度2.28 m/s;出口采用压力出口,其余均为壁面。由于雷诺数超过临界值,流动区域产生湍流,采用标准κ-ε湍流模型。流动控制方程采用CFD软件FLUENT16求解,求解方法为SIMPLE算法,各项的离散格式全部为二阶迎风格式,双精度求解。

| 名称 | 密度/(kg·m-3) | 黏度/(Pa·s) | 表面张力/(N·m-1) |

| 润滑油 | 960.0 | 0.220 000 | 0.039 |

| 水 | 998.2 | 0.001 003 | — |

3 模拟结果分析 3.1 漩涡结构的演变

将计算结果导入TecPlot中,绘制管道截面上的流线图,发现流线图呈漩涡状流动,漩涡的形成主要是因为从阀芯出口流出的流体速度较大,且速度方向与管道轴线方向存在一定角度,在高速流体的带动下,出口管道中的流体随之加快流动,管道内部流动开始朝向各个方向,由于流速的不均匀,造成管道内部形成较为明显的漩涡流动。漩涡中心流速很低,接近于0,漩涡中心以外区域流速则很高,将流向出口的流体吸入漩涡中,通过使流体不断回流而降低流体流速。漩涡的位置集中在管道中心区域附近,随着开度的变化而移动,其范围随管道内部最高流速的变化而变化。

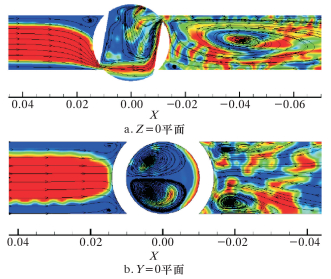

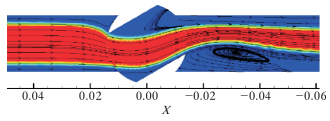

如图 4和图 5所示分别为阀门开度10%和20%、流速v3工况下的阀后流场图。由图可知,出口管道靠近阀芯出口位置有一个面积较大的漩涡,漩涡中心为油相,中心处流速最小,基本处于停滞状态,而随着漩涡中心向外扩散的区域则油相和水相混合分布,油相以分散液滴的形式在漩涡区域不断的凝聚,变成液团以后开始流向出口,在流向出口的过程中又进一步分散,最终以漂浮液滴的形式流出。对比图 4a和图 5a的漩涡位置发现,阀门开度由10%增加到20%后,漩涡中心向右下方移动,且面积有所减小,但流线更密,这说明漩涡强度有所增大。

|

| 图 4 阀门开度10%前、后流场图 Fig.4 The flow field before and after the valve opening of 10% |

|

| 图 5 阀门开度20%前、后流场图 Fig.5 The flow field before and after the valve opening of 20% |

从图 4a可看出,此时漩涡面积较大,混合强烈,这个平面的漩涡主要控制管道轴线方向的流动,故称为轴向漩涡,它决定流体流向出口的速度大小及方向;在油水环状流通过阀门后,在阀芯出口形成一段高速射流,在射流的带动下,出口管道内流体的流速开始加快,由于阀芯出口处的高速射流方向与管道轴线方向有一定角度,射流在接触到管道壁面以后开始向各个方向流动,造成出口管道靠近阀芯出口位置形成一个较大的漩涡,此时由于水相流速较油相快,不易被漩涡区域吸引,所以漩涡区域主要是油相以液滴的形式不断在此汇聚,等速度衰减到一定程度后随高速射流向出口位置流动。

从图 4b可看出,在阀芯位置有2个互相对称的漩涡,在流出阀芯出口的同时,也在出口管道里面形成了2个对称的漩涡,这2个漩涡控制着管道内部Z轴方向 (重力方向为Z轴负方向) 上、下2部分流体的流动,也是使得油相和水相相互混合的主要原因,对环状流产生破坏的主要是这一对对称漩涡。

阀门开度30%前、后流场如图 6所示。由图 6a可以发现,此时出口管道漩涡位置油相所占体积分数达到最大,也就是说此时的漩涡区域基本上全是油相。通过阀芯的流体速度快的以射流形式流向出口,速度较慢的就被漩涡区域吸引,进行回流,等速度衰减了以后再流向出口。由于漩涡中心区域的流速接近0,而漩涡外围的流速则接近最高流速,出口管道内各个区域速度差较大,进而造成管道内部流动较为紊乱。

|

| 图 6 阀门开度30%前、后流场图 Fig.6 The flow field before and after the valve opening of 30% |

阀芯位置的对称漩涡仍旧存在,但同开度20%时比较明显减弱了,上部的漩涡已经开始解散,下部的漩涡依旧存在,但面积已经很小。

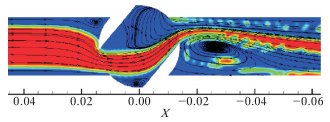

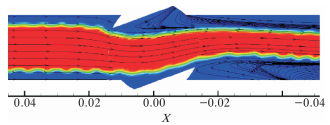

阀门开度40%和50%前、后流场分别如图 7和图 8所示。由图 7可以发现,阀门开度为40%时,阀芯内部的紊流有所改善,油相开始在出口管道聚集,逐渐形成连续相,油水环状流开始形成,从流线图上可以看出,阀芯出口附近的漩涡已经明显减弱,只有少量的油相液滴悬浮在漩涡附近;此时阀门前、后流场趋向平稳,阀芯出口位置有少量油相以液滴的形态流出,这些油滴漂浮在管道中,随着向出口管道的流动逐渐汇聚成团,出口管道的漩涡区域变得更加紧凑,面积减小,但漩涡区域附近流速有所增加,少量油滴被卷入漩涡区域,管道仍旧有部分油滴。

|

| 图 7 阀门开度40%前、后流场图 Fig.7 The flow field before and after the valve opening of 40% |

|

| 图 8 阀门开度50%前、后流场图 Fig.8 The flow field before and after the valve opening of 50% |

阀门开度为50%时,出口管道的漩涡基本消失,油相已经形成连续相,在阀芯出口位置被水包裹在中间。漩涡中心较阀门开度为40%时往上移动,漩涡区域明显减小,油相在阀芯出口位置不再被吸引到漩涡区域,而是凝聚在一起流向出口管道,此时漩涡区域全部为水相。

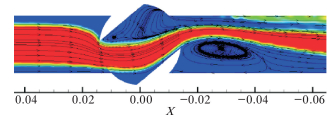

阀门开度60%前、后流场如图 9所示。此时油水环状流已经稳定形成,阀后回流区域已趋近于消失,油相流动平稳且连续,水相仍存在一定紊流。

|

| 图 9 阀门开度60%前、后流场图 Fig.9 The flow field before and after the valve opening of 60% |

当阀门开度为70%时,其阀门前、后流场如图 10所示。此时管道内部具有较好的流通性能,流动过程的压力梯度及速度梯度都较小,阀后漩涡完全消失,阀芯位置的紊流也趋于稳定,阀门对油水环状流的影响基本消失。

|

| 图 10 阀门开度70%前、后流场图 Fig.10 The flow field before and after the valve opening of 70% |

在开度达到40%前滞留区域以油相为主,当阀门开度增大到40%以后,漩涡面积迅速减小,此时水相参与漩涡为主。

通过对比不同速度下的模拟结果发现,对称漩涡在流速较高且阀门开度较小时容易出现,当流速为v3时,阀门开度达到20%以后对称漩涡就消失了;当流速为v7时,直到阀门开度达到40%,对称漩涡才消失。而轴向漩涡则不同,当流体流速为v3时,直到阀门开度达到70%才消失;当流速为v7时,阀门开度达到50%时就已经消失了,这说明并不是速度越大漩涡越明显。

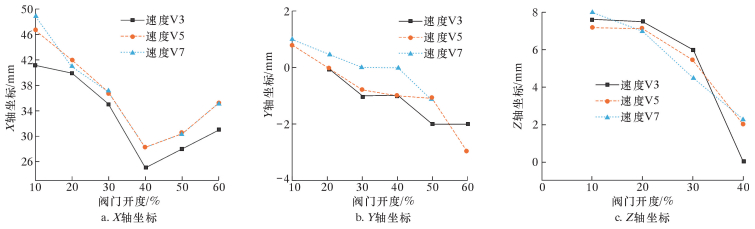

对出口管道中漩涡中心的坐标进行定量分析,建立如图 11所示的坐标系,以球阀阀芯作为三维坐标系的原点,X轴正方向为流体流动方向,分别绘制漩涡中心X、Y、Z轴坐标的变化图。

|

| 图 11 漩涡中心的坐标系 Fig.11 Coordinate system of the vortex center |

对模拟结果中出口管道靠近阀芯位置的漩涡坐标进行测量,选取前面几种研究速度进行定量分析,绘制关于阀门开度和X、Y、Z轴坐标之间关系的线条图,如图 12所示。

|

| 图 12 阀门开度与漩涡中心坐标的关系 Fig.12 The relationship between the valve opening and the coordinate system of the vortex center |

图 12中,漩涡中心的Z轴坐标表示的是Y=0平面内对称漩涡的坐标,由于漩涡关于Z=0对称,故只记录Z轴正方向的坐标,无坐标表示漩涡消失,X轴的坐标越大说明漩涡越远离阀芯。分析可知,当阀门开度达到60%时,所有速度条件下都不会产生漩涡,这也说明阀门开度60%时,油水环状流已经可以稳定通过阀门。对于不同速度下的线条图变化趋势一致,其中X轴坐标表示轴向漩涡的位置;Y轴坐标表示漩涡中心偏离管道中心的距离,一般来说漩涡中心越偏离管道中心,则说明漩涡面积越小,强度也越低;Z轴坐标表示的是对称漩涡的位置。

前面分析过开度达到30%时流动状态最为紊乱,在这里阀门开度30%时的紊乱主要表现为X轴坐标达到最大值,轴向漩涡面积最大;Z轴坐标达到最小,这表示对称漩涡中的一对距离最短,此时对称漩涡流动性最强。

当开度达到40%时,对称漩涡最微弱,管道内部流动趋于平稳,开始形成水包油的环状流;当开度达到50%时,由于对称漩涡完全消失,出口管道流线开始稳定,管道内部漩涡重整,此时X轴坐标增长并不代表漩涡面积增加,是因为漩涡过于微弱,造成漩涡中心开始向管道出口方向移动。

不同速度对漩涡的影响主要体现在坐标值的大小,速度越大、漩涡越强烈,漩涡中心距离阀芯出口就越远,但在阀门开度达到40%以后,速度的增加对管道内部漩涡的影响开始逐渐减小,因为此时流速过大,漩涡难以使其产生回流,而是随着流体一同流动,造成漩涡提前消失。

3.2 射流结构分析流体通过阀芯时,由于阀芯与管道之间流道面积急剧减小,使得流体流出阀芯出口时会以较高的速度喷射而出,这段喷射而出的高速流体被称为射流。在这里记流体从最高流速衰减到出口管道的平均流速时的位置到阀芯中心的距离为射流距离,射出的流体速度方向与管道轴线的夹角为射流开角。

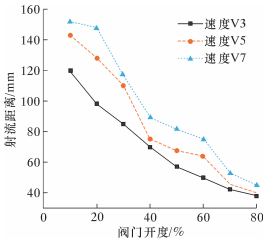

阀门开度和射流距离的关系见图 13。由图可知,随着阀门开度的增大,射流距离减小,射流开角增大,且流速越高,射流距离越大,射流开角越小。在阀门开度达到40%以前,流速的增加对射流距离的影响比较明显,当速度增加到一定程度后,射流距离不再明显增加,如速度v5增加到速度v9时,射流距离的增加没有从v3到v5那么明显;当阀门开度达到40%以后,射流距离已经减小到一定程度,此时再增加速度并不能明显增大射流距离,随着阀门开度的继续增大,射流距离开始缓慢减小,最终消失。

|

| 图 13 阀门开度与射流距离的关系 Fig.13 The relationship between valve opening and the jet distance |

4 结论

(1) 漩涡中心的变化受阀门开度影响,在低开度高流速工况下漩涡最为强烈,阀门开度和流速都会影响漩涡中心的位置,在阀门开度40%以前,流速越大,漩涡越强烈;而阀门开度大于40%以后,漩涡逐渐减弱,漩涡面积开始扩散,但流速对流体产生的影响大幅度降低,继续增大流速会使得漩涡加快消失。

(2) 射流距离与开度、流速关系密切,阀门开度越小,射流距离越大;流速越大,射流距离明显增加,但当流速达到v5以后,再增加流速就不能明显增加射流距离。

| [1] | VALDES J R, RODRIGUEZ J M, MONGE R, et al. Numerical simulation and experimental validation of the cavitating flow through a ball check valve[J]. Energy Conversion and Management, 2014, 78(12): 776–786. |

| [2] | POSA A, ORESTA P, LIPPOLIS A. Analysis of a directional hydraulic valve by a direct numerical simulation using an immersed-boundary method[J]. Energy Conversion and Management, 2013, 65(10): 497–506. |

| [3] | 屈铎, 彭利坤, 林俊兴, 等. 基于CFD的球阀阀腔流场的数值仿真[J]. 液压与气动, 2014, 39(11): 112–115. DOI: 10.11832/j.issn.1000-4858.2014.11.027 |

| [4] | 刘华坪, 陈浮, 马波. 基于动网格与技术的阀门流场数值模拟[J]. 汽轮机技术, 2008, 50(2): 106–108. |

| [5] | 王慧杰. 球阀启闭动态特性的数值模拟与实验研究[D]. 杭州: 浙江理工大学, 2015: 26-39. |

| [6] | 杨国强, 李志鹏. 基于Fluent的球阀内部流场的仿真模拟及研究[J]. 机械科学与技术, 2014, 33(12): 1880–1883. |

| [7] | 王朝富, 马浩南, 卢鉴, 等. 强制密封球阀流场模拟分析及优化[J]. 油气田地面工程, 2015, 34(11): 87–90. DOI: 10.3969/j.issn.1006-6896.2015.11.035 |

| [8] | 江帆, 岳鹏飞, 肖纳. 不同物性的流体在球阀内流动结构研究[J]. 宁夏大学学报, 2016, 36(4): 25–30. |

| [9] | JIANG F, WANG Y J, OU J J, et al. Numerical simulation on oil-water annular flow through the Π bend[J]. Industrial & Engineering Chemistry Research, 2014, 53(19): 8235–8244. |

| [10] | 于欢, 姜亚杰, 吴玉国. 稠油管道输送技术概述[J]. 当代化工, 2016, 45(1): 102–104. |

| [11] | 江帆, 冯均明, 区嘉洁, 等. 振动铸造充型过程液体流动的数值模拟[J]. 特种铸造及有色合金, 2013, 33(11): 1011–1013. |

| [12] | 江帆, 黄鹏. Fluent高级应用与实例分析[M]. 北京: 清华大学出版社, 2008: 13-31. |

| [13] | JIANG F, LONG Y, WANG Y J, et al. Numerical simulation of non-newtonian core annular flow through rectangle return bends[J]. Journal of Applied Fluid Mechanics, 2016, 9(1): 431–441. DOI: 10.18869/acadpub.jafm.68.224.24201 |