0 引言

CO2驱是降低碳排放、提高原油采收率的有效方法,已在国内外得到广泛应用[1-5]。由于油藏层间渗透率的差异,笼统注气易导致气窜,降低CO2驱效果。分层注气是治理气窜的一种有效手段,而Y341封隔器是分层注气的关键工具之一。目前使用的Y341封隔器主要用于分层注水和分层采油,普遍存在着承上压不足的问题,不能满足高压注气的要求。

常规Y341封隔器[6-8]坐封时,从油管加压,推动坐封活塞上行,向上压缩胶筒。解封时,上提管柱,剪断解封剪钉,释放锁紧机构,继续上提释放胶筒,完成解封。这种封隔器主要存在以下问题:①单向压缩胶筒造成封隔器承下压的能力远大于承上压。原因是,胶筒从哪端压缩,哪端接触应力就大,其耐压差能力就强[9-11]。文献[9]表明,用13.3 MPa的坐封压力从下向上压缩胶筒,胶筒能承受下压差50 MPa,却只能承受上压差13.8 MPa。②封隔器承受较大的上压差时,容易解封失效[12]。封隔器承受上部压力时,胶筒受到向下的推力,这个推力最终会作用在解封剪钉上,且与上提解封对剪钉的拉力方向一致。当上部压差较高时,对胶筒的推力大于解封剪钉的剪断力与胶筒和套管壁间的摩擦力之和,封隔器就会解封。

研究表明,采用双向加载的方式,可以改善胶筒与套管的接触应力分布[13]。为此,中石化胜利油田分公司石油工程技术研究院采用双向压缩胶筒的方法,对Y341封隔器进行了改进和完善,使其成为可承受双向交替压差的封隔器,满足CO2驱高压注气的需求。

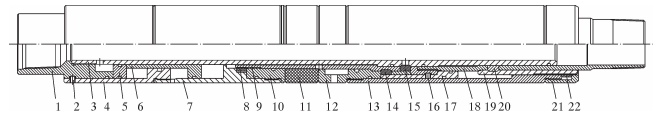

1 技术分析 1.1 结构双向压缩Y341-115型封隔器结构如图 1所示,主要包括坐封锁紧机构、胶筒、平衡机构和解封机构4部分。胶筒上、下端都设计了坐封和锁紧机构,可从上、下两端压缩胶筒。上坐封锁紧机构由上接头、上坐封剪钉、上活塞、平衡活塞、平衡缸套、内中心管和上锁环构成。下坐封锁紧机构由下端环、下坐封剪钉、下缸套、坐封活塞、外中心管、内中心管、挡套和下锁环构成。图 1中平衡机构由2级平衡液缸组成,也可根据需要设计多级平衡液缸。

|

| 图 1 双向压缩Y341-115型封隔器结构示意图 Fig.1 Structural schematic of Y341-115 bi-directional compression packer 1—上接头;2、16—坐封剪钉;3—内中心管;4—平衡缸套1;5—上活塞;6—平衡活塞;7—平衡缸套2;8、22—锁环;9—外中心管;10—上端环;11—胶筒;12—下端环;13—下缸套;14、15、20—锁块;17—坐封活塞;18—下接头;19—支撑套;21—支撑套锁块;22—挡套。 |

1.2 工作原理

坐封时,从中心管施加液压,下进液孔进液,剪断坐封剪钉,推动下端环上行,向上压缩胶筒,并带动下缸套和下锁环等上行,下锁环锁紧;上进液孔进液,推动上活塞下行,带动平衡缸和上端环下行,向下压缩胶筒,上锁环锁紧;经过对胶筒的双向压缩,使封隔器的密封能力更强。

当封隔器承受下压差时,液压力通过胶筒向上推上端环,同时,液体从胶筒下端的平衡进液孔进入,沿内、外中心管间的环形间隙传递到平衡缸,平衡活塞向上推上接头,平衡缸套向下推上端环,胶筒承受的下部液压力通过平衡机构传递到了上接头。由于作用到上端环的下推力大于上推力,因此,上端环和外中心管等不会被向上推动,保证了封隔器承受下压的可靠性。同时,下推力会进一步压缩胶筒并锁紧,压力越高,压缩胶筒的力越大,会使胶筒的密封能力得到进一步提高。当封隔器承受上压差时,液压力通过胶筒向下推下端环和下缸套等,通过下锁环和支撑套锁块传递到外中心管,又通过内、外中心管之间的台阶传递至内中心管和上接头,保证了封隔器承受上压的可靠性。

解封时,下推内中心管,支撑套锁块让位,释放下锁紧机构,然后上提管柱,胶筒回弹,封隔器解封。

1.3 技术特点(1) 采用双向加载的理念,在胶筒的上、下端均设置了坐封和锁紧机构,胶筒坐封后与套管的接触应力大幅增加,因而提高了封隔器承受双向压差的密封能力。

(2) 在内、外中心管设置了传力台阶,胶筒上方设计了平衡机构,不论承受上压力还是下压力,压力都传递到了上接头,解封机构不再受密封压力的影响,从而提高了封隔器的密封能力。

(3) 当封隔器承受下部压差时,通过多级平衡缸产生下推力,进一步压缩胶筒,其压缩变形被上锁紧机构锁定,压力越高,压缩胶筒的力越大,进一步提高了胶筒的密封能力。

(4) 采用先下放再上提的方式解封,封隔器未设置解封剪钉,解封力很小。

1.4 主要技术参数外径:115 mm;

内径:48 mm;

坐封压力:20 MPa;

耐温:<150 ℃;

气体密封压差:35 MPa;

适用套管内径:121.4~124.3 mm;

解封力:<10 kN。

2 室内试验2015年9月,中石化胜利油田分公司石油工程技术研究院对Y341-115型双向压缩封隔器进行了室内试验。试验目的是验证封隔器的密封能力和解封状况。主要试验步骤是:①将封隔器放入内径121.4 mm的试验套管内。封隔器上接头连接液压泵,下接头接丝堵。套管一端连接气体增压系统,另一端连接管线并浸入水中。②通过液压泵逐步加压至10、15和20 MPa。③用CO2对封隔器上部环空加压至35 MPa,稳定观察1 h,观察压降及气泡溢出情况。然后,泄掉压力,从下环空进行气密封试验。试验中,该封隔器实现了双向反复35 MPa压力下的有效气密封。试验结果见表 1。

| 上环空密封压力 | 稳定1 h后压降 | 下环空密封压力 | 稳定1 h后压降 | |

| 20 | 0.02 | 20 | 0.05 | |

| 25 | 0.04 | 25 | 0.07 | |

| 30 | 0.12 | 30 | 0.14 | |

| 35 | 0.60 | 35 | 0.56 |

坐封试验、正向及反向气密封承压试验和解封试验结果均证明,双向压缩Y341-115型封隔器结构合理,能够双向反复承受35 MPa的CO2气密封压力,达到了设计目的。

3 结论(1) 采用双向加载的方式,设计了双向压缩Y341-115型封隔器,解决了单向压缩封隔器非加载端承压低的问题,满足了双向承压的要求。

(2) 设计了平衡液缸,封隔器承受下部压力时,胶筒被再次压缩,使封隔器的密封能力在使用过程中得到进一步提高。

(3) 该封隔器可以承受35 MPa气密封压力,能够满足现场分层注CO2的要求,具有较高的推广应用价值。

| [1] | 秦积舜, 韩海水, 刘晓蕾. 美国CO2驱油技术应用及启示[J]. 石油勘探与开发, 2015, 42(2): 209–216. DOI: 10.11698/PED.2015.02.10 |

| [2] | 杨永智, 沈平平, 张云海, 等. 中国CO2提高石油采收率与地质埋存技术研究[J]. 大庆石油地质与开发, 2009, 28(6): 262–267. |

| [3] | 张绍辉, 王凯, 王玲, 等. CO2驱注采工艺的应用与发展[J]. 石油钻采工艺, 2016, 38(6): 869–875. |

| [4] | 庄永涛, 刘鹏程, 张婧瑶, 等. 大庆外围油田CO2驱注采参数优化研究[J]. 钻采工艺, 2014, 37(1): 42–46. |

| [5] | 王锐, 倪红, 吕成远, 等. 低渗非均质性油藏CO2驱油特征研究[J]. 钻采工艺, 2011, 34(3): 88–90. |

| [6] | 陈春江, 张寿根, 刘庆辉, 等. NMY341-114型封隔器的研制与试验[J]. 石油机械, 2012, 40(10): 103–106. |

| [7] | 孙金峰, 赵剑锋, 赵丹星, 等. Y341-115P洗井平衡封隔器的研制与应用[J]. 石油机械, 2011, 39(6): 80–81. |

| [8] | 饶鹏, 檀朝东, 李修文. QHY341型压裂封隔器的研制及应用[J]. 石油机械, 2000, 28(7): 24–27. |

| [9] | 陈爱平. 压缩式封隔器胶筒耐温耐压浅析[J]. 石油机械, 1999, 27(3): 45–48. |

| [10] | 吴建, 徐兴平, 王龙庭, 等. 常规高压封隔器密封胶筒力学分析[J]. 石油矿场机械, 2008, 37(6): 39–41. |

| [11] | 刘天良, 施纪泽. 封隔器胶筒对套管接触应力模拟试验研究[J]. 石油机械, 2001, 29(2): 10–12. |

| [12] | 刘艳秋. Y341-112型自平衡式封隔器的研制与应用[J]. 石油机械, 2010, 38(2): 55–57. |

| [13] | 刘永辉, 付建红, 林元华, 等. 封隔器胶筒密封性能有限元分析[J]. 石油矿场机械, 2007, 36(9): 38–41. |