2. 长江大学防漏堵漏技术研究室;

3. 长江大学石油工程学院

2. Laboratory of Leakage Prevention and Leakage Plugging Technology of Yangtze University;

3. Petroleum Engineering College of Yangtze University

0 引言

在石油钻井作业中,液力加压器在水平井和大位移井钻井加压过程中发挥着重要作用[1-2]。近年来,随着水平井和大位移井的不断发展,井深逐渐加深,地层结构也愈加复杂,钻井施工所需压力也在逐渐升高,一方面对钻井泵的性能要求也在逐渐加大,仅从加大钻柱重力和提高泵压方面会使施工成本显著增加;另一方面,在水平井和大位移井钻井过程中,由于井壁对钻柱产生的“拖压”现象,即使提高泵压或者加大钻柱重力,对钻头产生的增压效果并不理想。现有液力加压器研究主要是对液压缸的级数和活塞行程进行设计,虽然总类繁多,有单级、多级、单行程和多行程液力加压器等,但是单级液力加压器行程太短,加压效果并不明显,多级液力加压器虽然行程满足要求,但是总长度增长,在实际钻井作业中柔性增加,易发生柔性弯曲,并且制造成本也较高。为此,笔者从经济和功能2方面综合考虑,对现有液力加压器进行结构改进,利用增压缸与单向流通阀相结合,实现双重加压和减振功能,以提高钻井作业效率,降低作业成本。

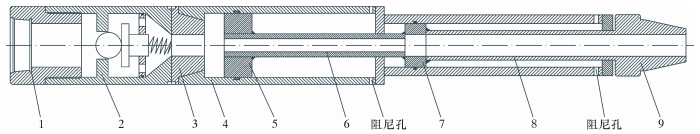

1 液力复合加压器结构设计液力复合加压器主要由上接头、单向流通阀总成、连接件、第1级缸体、第2级缸体、单杆双活塞、加压杆及伸缩接头等组成,结构如图 1所示。

|

| 图 1 液力复合加压器结构示意图 Fig.1 Structural schematic of the composite hydraulic thruster 1—上接头;2—阀体;3—连接件;4—缸体;5—第1级活塞;6—活塞杆;7—第2级活塞;8—加压杆;9—伸缩接头。 |

上接头接上部钻具,下部伸缩接头接下部钻具或者钻头,其他部分间通过螺纹连接或焊接。流经单向流通阀的钻井液只能从上部钻具经单向阀流向下部钻具,反方向的钻井液则阻止流通。2级缸体为不同的直径,内部采用单杆双活塞结构,缸体与活塞共同组成增压缸结构,下部接加压钻杆,通过增压缸加压后,钻压通过加压杆传递给下部钻具或者钻头。

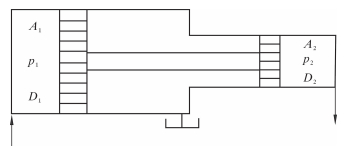

1.1 2级增压缸结构增压缸的结构示意图如图 2所示[3]。左端由较大直径缸体和活塞组成,左端面面积A1,缸体内径D1,压力为p1;右端由较小直径缸体和活塞组成,右端面面积A2,缸体内径D2,压力为p2,缸体通过连接件连接,活塞通过一根活塞杆连接。

|

| 图 2 增压缸结构示意图 Fig.2 Structural schematic of the booster cylinder |

1.1.1 液压缸壁厚的确定

以ø215.9 mm井眼作为研究对象,则应选取的钻头直径为215.9 mm。由API井深结构数据图表[4]可知:应选择的钻杆直径为177.8 mm,于是设计的液力加压器最大外径为178.0 mm。选取D1=178.0 mm,取D1=2D2,计算得D2=89.0 mm。由装配工艺可知:液压缸与活塞的配合间隙为0.5~2.0 mm,取2.0 mm,因此第1级活塞的直径d1=176.0 mm,第2级活塞的直径d2=87.0 mm。参考不同长度尺寸的液力加压器在现场的使用效果,将液力加压器的总长度设计为4.0 m,活塞行程长度设计为1.5 m,则活塞杆的长度为1.0 m。

液压缸壁厚计算公式为:

|

(1) |

式中:δ为液压缸体壁厚, mm;pmax为缸体承受的最大压力,MPa;D为缸体内径, mm; [σ]为活塞杆材料的许用应力,取120 MPa。

查阅《液压与传动》第四版可知,液压缸能承受的最大压力为1.07p1。选用F-1600系列钻井泵[5],额定泵压为34.30 MPa,由于从泵的出口到达增压缸、高压管线、立管和水龙带等会有压力损耗,查阅《钻井工具设计手册》(2012版) 可得,管线综合损耗系数μ=0.957,则增压缸进口压力p1=32.83 MPa,故最大承受压力为pmax=35.13 MPa。代入式中 (1) 中可得缸体壁厚为26.0 mm。

1.1.2 活塞杆直径的确定已知增压缸的进口压力为p1,又由

|

(2) |

可得:p2=A1p1/A2=Kp1,其中K为增压比,当D1=2D2时,p2=4p1。

液压缸理论输出力F为:

|

(3) |

液压缸理论输出力F与实际输出力F0的关系为:

|

(4) |

式中:φ为负载率,一般取0.5~0.7,此处取0.7;γ为液压缸效率,取0.95。

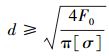

活塞杆直径d的计算公式为:

|

(5) |

式中:[σ]为活塞杆材料的许用应力,取120 MPa。

由式 (5) 可得活塞杆直径d=82.4 mm。

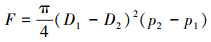

1.2 单向流通阀设计单向流通阀主要由阀体、小钢球、球座、密封装置及弹簧等组成,结构如图 3所示。钻井液只能从上部钻具流经单向流通阀,然后到达增压缸进行增压,最后将压力通过加压杆传递给下部钻具或者钻头,但是钻井液不能反向流通。单向流通阀安装在增压缸与上接头之间,与增压缸通过连接螺纹连接[6]。

|

| 图 3 单向流通阀结构示意图 Fig.3 Structural schematic of the check valve 1—阀体;2—钢球;3—球座;4—密封结构;5—弹簧。 |

2 液力复合加压器加压减振原理 2.1 加压原理

工作过程中,钻井液从上接头流入,流经单流阀总成,单流阀中的小钢球在钻井液压力的作用下推动球座向下移动并压缩弹簧,随后钻井液进入阀体上腔,并经阀体阻尼孔流经第1级活塞上腔,进而流经第2级活塞和加压杆,最终流经下部钻具或者钻头。钻头喷嘴具有节流作用,在缸体上腔形成高压区,缸体下腔开设阻尼孔与环空相通,是低压区,活塞在压差的作用下产生推力,位于高压区的流体会被增压缸加压,从而施加给下部钻具或者钻头[7]。

2.2 减振原理第1级活塞的上腔和第2级活塞的下腔都会有钻井液的压力作用,当钻井的条件发生突然变化时,钻头会纵向振动。若钻头振幅很小,则会使第2级活塞下腔的钻井液体积发生较小变化,从而使阻尼孔内钻井液体积发生变化,起到初次减振作用;若钻头振幅较大,活塞会向上运动一定距离,于是第1级活塞上腔内的钻井液被压缩,压力会瞬间升高,由于单向流通阀的作用,钻井液进入阀体的下腔内便会产生瞬时憋压,当活塞运动到上部死点时,腔内压力达到最大,此时减振作用阶段结束。单向流通阀内被加压的钻井液反作用于第1级活塞,又经增压缸再次加压,并将压力传递给钻头,达到复合加压的目的。

该装置与现有的液力加压器相比,增加了单向流通阀总成,并且对增压缸缸体结构进行了优化设计,将多级相同尺寸的串联缸体结构改装成不同尺寸缸体的多级增压缸,并将各级独立的活塞用活塞杆进行对接,使2级液压缸成为增压效果明显的增压缸。

3 液力复合加压器的作用(1) 改变钻头的加压方式[8]。将机械式加压改为液力加压,为下部钻具提供稳定的钻压,实现柔性加压方式,一定程度上减轻了钻具的磨损。

(2) 改变钻压调节方法。液力复合加压器通过改变水力因素来改变钻压大小,调节钻压方便快捷,减少了加重钻杆或者钻铤的下入数量,减小了钻井泵的载荷。

(3) 减振效果明显,在钻头纵向振动时,增压缸活塞伸缩,引起阻尼孔内和单流阀内液体体积变化,并在单向流通阀内形成短时间的憋压,这样可以起到明显的减振效果,从而最大限度地吸收钻柱振动和钻头冲击,同时可以为再次加压提供有效压力。

(4) 增加了短距离自动送钻功能。液力复合加压器能获得一个相对稳定的钻压, 不需要连续送钻, 在行程范围内可自动送钻,操作简单[9]。

(5) 防止跳钻。液力复合加压器与钻头或下部钻具柔性连接,实现了柔性加压钻进, 能够很好地吸收钻柱振动和钻头冲击。钻头的连续切削在一定程度上可以减少跳钻现象的发生[10]。

(6) 解决水平井“托压”问题。在钻水平井或者大位移井时,由于井壁对钻柱的“托压”现象,使得传统的依靠钻柱加压的方式遇到困难,液力复合加压器可以依靠液力冲击,并通过增压缸来增加钻压,可以在一定程度上解决水平井和大位移井在钻井作业中的假钻压问题[11]。

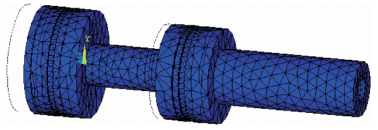

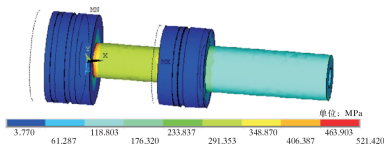

4 增压缸的有限元分析及校核 4.1 活塞和活塞杆应力及变形分析图 4为增压缸单杆双活塞结构以及加压杆为一体的三维变形图。图中虚线表示液体压力作用前的轮廓。由图可知,当活塞端面受到液体压力时,活塞和活塞杆会产业一定的轴向压缩变形。图 5是活塞和活塞杆的应力云图。

|

| 图 4 活塞和活塞杆变形图 Fig.4 Deformation of the piston and piston rod |

|

| 图 5 活塞和活塞杆应力云图 Fig.5 Stress distribution of the piston and piston rod |

由图 5可以看出,红色区域为应力较集中区域,主要存在于活塞和活塞杆与加压杆连接处,因此在加工和装配时要对该区域进行强化处理;活塞杆最大应力峰值为521.42 MPa,小于材料42CrMo的屈服强度930.00 MPa,达到液力复合加压器的实际工作要求,并且具有较高的安全系数。图 6为活塞和活塞杆位移云图。由图可知,左端面受力后位移变形最大,由于活塞厚度较大,最大位移峰值很小,对其实际工作没有影响。

|

| 图 6 活塞和活塞杆位移云图 Fig.6 Displacement of the piston and piston rod |

4.2 缸体的应力和变形分析

缸体在内壁受到液压力作用后,2级缸体的缸壁在径向都产生了一定变形,由位移云图 (见图 7) 可以看出,位移峰值相对于缸壁的厚度26.0 mm可以忽略不计,轴向变形不明显。缸体的应力主要集中在缸体内壁 (见图 8),第2级缸体应力集中较第1级缸体更明显,应力峰值128.20 MPa,而缸体材料42CrMo的屈服强度为930.00 MPa,缸体处于安全范围内,并且具有很高的安全系数。

|

| 图 7 缸体位移云图 Fig.7 Displacement of the cylinder |

|

| 图 8 缸体应力云图 Fig.8 Stress distribution of the cylinder |

4.3 增压缸强度校核

由式 (3) 和式 (4) 可知:理论输出力F=61.3 kN,实际输出力F0=45.17 kN。由于在实际钻井过程中井眼直径为216.0 mm,实际钻压为30~100 kN[12],所以增压缸结构满足输出压力和推力的性能要求。

5 结论(1) 液力复合加压器利用钻头喷嘴的结构特点,将压差加压的单一加压方式改为压差加压和储存压力再加压的复合加压模式, 可为钻头提供稳定且更大的钻压。

(2) 液力复合加压器不仅具有复合加压功能,而且能够存储瞬时的液压能,减振效果比原有液力加压器更明显,减振过程储存的液压能为再次加压提供了更加有利的条件。

(3) 液力复合加压器可根据实际不同的钻井条件,选择单级或者多级缸体,以满足不同的钻压和减振要求。

(4) 加压器与下部钻具的连接使用了伸缩接头,实现了柔性加压钻进,改善了钻头的工作状态,可在一定程度上延长钻头和钻具的使用寿命。

(5) 在大位移井和水平井的钻井作业中,利用液力复合加压器能在一定程度上解决假钻压的问题。

| [1] | 林元华, 黄万志, 施太和, 等. 水力加压器研制及应用[J]. 石油钻采工艺, 2003, 25(3): 1–3. |

| [2] | 徐泓, 王涛, 黄新成, 等. 哈萨克斯坦滨里海油田钻井技术[J]. 石油钻探技术, 2013, 41(3): 99–103. |

| [3] | 陈小元, 秦春. 缩进式长冲程水力加压器的研制与应用[J]. 石油机械, 2015, 43(6): 20–23. |

| [4] | 杜晓瑞, 李华泰. 钻井工具手册 (2012版)[M]. 北京: 中国石化出版社, 2013. |

| [5] | 赵金洲, 张桂林. 钻井工程技术手册[M]. 2版. 北京: 中国石化出版社, 2011. |

| [6] | 马自江, 孙志和, 刘月军. 水力加压装置研究与应用[J]. 石油钻采工艺, 2001, 23(5): 36–37. |

| [7] | 谢桂芳. 水力加压器在钻井施工中的作用[J]. 石油矿场机械, 2009, 38(5): 89–91. |

| [8] | 陈武君, 邢世奇, 膨汉标. 井下液力推进器的研制与应用[J]. 石油钻探技术, 1999, 27(5): 49–50. |

| [9] | HUANG W Z, LIN Y H, SHI T H, et al. Design and field experiment of a new thruster[J]. Nature Gas Industry, 1998, 18(6): 54–56. |

| [10] | 孙恒, 陈作模, 葛文杰. 机械原理[M]. 北京: 高等教育出版社, 2007. |

| [11] | 杨文楼. 水平井定向段施工托压现象分析及应对措施[J]. 石化技术, 2015, 30(2): 114–116. |

| [12] | 马泽永, 姜东哲, 楚合川, 等. 液力加压器使用中的相关问题探讨[J]. 石油矿场机械, 2010, 39(6): 79–81. |