2. 中国石油勘探开发研究院;

3. 大庆油田设计院

2. Research Institute of Petroleum Exploration & Development, CNPC;

3. Daqing Oilfield Design Institute

0 引言

在硬地层中钻进时,容易发生轴向、横向及扭转振动,其中黏滑振动是扭转振动的一种[1],通过大量实测数据统计,在全球范围内黏滑振动占总钻进时间的40%~50%[2],滑脱阶段钻头转速是转盘转速的3~7倍,黏滞和滑脱周期为2~10 s,滑脱阶段的高速旋转对钻头寿命和井下工具的寿命影响非常大[3],如对黏滑振动不加以控制,可引起轴向和横向振动[4]。引起井下黏滑振动的因素非常多,目前认为主要有2个:在直井和小井斜角的直井中,钻头与地层的相互作用是引起黏滑振动的主要因素,而在水平井、大斜度井和大位移井中,钻柱与地层的相互作用是引起黏滑振动的主要因素[3]。随着对黏滑振动的认识不断加深,仅靠单一方法无法完全清除黏滑振动,需要综合方法解决才行,综合解决黏滑振动系统方案主要包括:PDC钻头、钻具组合和钻井参数优化设计,采用井口补偿系统 (如STRS) 和井下减振工具 (扭力冲击器)5类方法。另外,目前国内外花岗岩地层主要采用高性能牙轮钻头或涡轮配合孕镶金刚石钻头钻进[5-11],未见使用PDC钻头的报道。

乍得花岗岩潜山地层呈带分布,一共有5个带,非均质性非常强[12],室内试验测得单轴强度为51~175 MPa,已钻37口井共使用43只牙轮 (平均机械钻速2.25 m/h,平均单只进尺155 m) 和3只PDC钻头 (进尺2~11 m、机械钻速0.85~1.23 m/h) 的钻井指标都不理想,且发生多起断钻挺及掉牙轮事故。为此笔者通过个性化设计PDC钻头配合陀螺减振工具,以减少井下黏滑振动、延长钻头寿命,解决该油田花岗岩潜山地层机械钻速低、进尺短的问题。

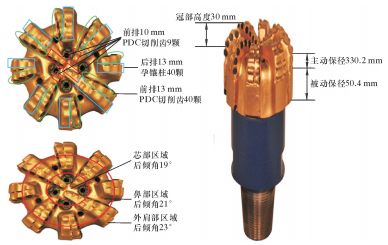

1 PDC钻头个性化设计从岩石力学试验判断乍得花岗岩潜山地层可钻性在4~8级,大部分井段可以采用PDC钻头钻进。由于乍得花岗岩潜山地层非均质性差异很大,破碎带和裂缝发育地层强度低,而致密层强度非常高,很容易引起钻头损坏,所以主要以延长钻头寿命为目的对PDC钻头进行个性化设计[1],主要设计如下:

(1) 采用Trident Ⅳ复合片,该复合片研磨性是目前常规钻头使用的Trident Ⅲ切削齿的1.5倍。

(2) 采用八刀翼和短抛物线剖面高密度布齿,能延长钻头寿命,降低切削齿受到的扭矩。

(3) 芯部的后倾角为19°,向外锥逐步变为23°[13]。

(4) 切削齿尺寸选择:10和13 mm主切削齿,13 mm后排孕镶柱,13 mm保径齿。小齿抗冲击能力较大齿高,同时小齿在相同条件下更易于吃入地层[13]。

(5) 采用双排布齿方式,共有40个主切削齿,38个后排孕镶柱,12个保径齿。前排PDC切削齿与后排金刚石孕镶柱,高差0.5 mm,孕镶柱起到载荷限控的作用,防止齿入太深引起黏滑振动[14],加速切削齿的损坏,增强钻头的耐用性,保持切削齿结构更加锋利,使得机械钻速更快、钻头使用寿命更长。另外,当主切削齿磨损至无法正常破岩时,孕镶柱可继续磨削破岩。为了保证钻头高速旋转时的稳定性,采用力平衡方法布齿,模拟结果不平衡指数为0.39%。

(6) 边部4个固定水眼和中心4个可更换水眼,可以确保井底清洁和钻头冷却。

ø215.9 mm T1386I-PDC钻头优化设计结果如图 1所示。

|

| 图 1 ø215.9 mm T1386I-PDC钻头优化设计结果 Fig.1 ø215.9 mm T1386I-PDC bit optimization design results |

2 陀螺减振工具原理

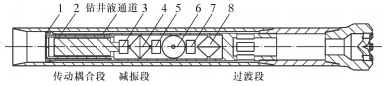

陀螺减振钻具 (见图 2) 以钻井液为动力,利用陀螺稳定的原理从而达到主动抑制钻头 (或钻具) 轴向、径向和周向振动,使钻头保持稳定切削,提高机械钻速,延长钻头寿命,从而实现综合提速。

|

| 图 2 ø177.8 mm陀螺减振工具结构示意图 Fig.2 Structural schematic of the ø177.8 mm gyro shock damping tool 1—涡轮;2—内磁轴;3、5、7—变速箱;4、6、8—陀螺。 |

陀螺减振工具工作主要由3部分组成:传动耦合段、减振段和过渡段。钻井液冲刷传动耦合段涡轮转动,带动外磁桶的磁铁转动,经过内磁轴的磁铁磁力耦合,带动内磁轴转动,内磁轴转动,通过变速箱加速,陀螺中心轴线与空腔筒刚性连接,空腔筒与钻铤短节外螺纹刚性连接,钻铤短节与钻头刚性连接 (即达到陀螺中心轴线与钻头刚性连接)。当钻头沿XYZ任意一轴有运动状态改变加速度时 (即陀螺中心轴线想做运动状态改变),由于陀螺的自稳,将抑制陀螺中心轴线做运动状态改变。因上述陀螺中心轴线与钻头刚性连接,所以抑制了钻头运动状态改变,达到钻头自稳的目的。

陀螺减振工具的陀螺稳定特性对PDC钻头的黏滑振动及其他形式的振动具有很强的抑制作用。PDC钻头在硬地层中钻进时,产生黏滑振动和其他形式振动,以陀螺自稳力主动抑制,以此抑制或消除钻头切削地层时产生的黏滑振动,避免高速运动对钻头和钻具的损坏,可大幅度提高钻井速度并且保护钻头,延长钻头使用寿命。

陀螺减振工具通过控制动力源的转速、摆块的数量以及减振轴的节数可以适应不同范围的振动。该工具减振结构简单,稳定性和密封性好,工作性能稳定可靠,一般情况下压降仅为0.2 MPa,可在压力小于120 MPa的条件下工作。ø177.8 mm型工具在工作排量大于27 L/s、钻井液密度高于1.7 g/cm3的情况下也可正常工作。

3 现场应用及分析2016年8月23—26日,在试验井Baobab A1进行了陀螺减振工具应用试验。该井井身结构:ø444.5 mm钻头×252 m (ø339.7 mm套管)+ø311.1 mm钻头×628 m (ø244.5 mm套管)+ø215.9 mm钻头×869 m (裸眼完井)。钻具组合: ø215.9 mm T1386I-PDC钻头+ø165.1 mm止逆阀+ø177.8 mm陀螺减振工具+ø165.1 mm钻挺×9 +ø127.0 mm加重钻杆×15根+ø127.0 mm钻杆。钻井参数:钻压50~150 kN,转速80~87 r/min,转速排量30~40 L/s,泵压3.5~7.0 MPa,钻井液密度1.02~1.03 g/cm3,黏度30~50 s。

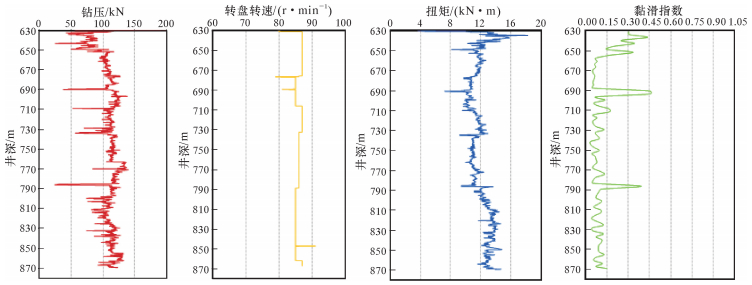

试验结果:基岩井段630~869 m,总进尺239 m,纯钻时间54 h,平均机械钻速4.44 m/h。与邻井使用的3只PDC钻头 (进尺2~11 m,钻速0.85~1.23 m/h) 相比,钻头指标大幅提高。与相邻37口井中使用的43只牙轮钻头 (平均机械钻速2.25 m/h,平均单只进尺155 m) 相比,平均机械钻速提高97.33%,平均单只钻头进尺提高54.19%,试验井段节约钻井成本14.6万美元。由于硬地层钻进时,井下黏滑振动对钻速和钻头寿命影响非常大,所以重点评价试验过程中井下黏滑振动情况。根据文献[15]黏滑识别方法,对各井段黏滑指数进行了分析。当黏滑指数大于0.15时,说明发生轻微黏滑,可以不采取措施;当黏滑指数大于0.40时,黏滑比较严重,需要通过调整钻井参数来消除黏滑;当黏滑指数大于0.80时,需要立即停钻,钻具提离井底才行。试验井段对应的钻压、转速、扭矩及计算的黏滑指数见图 3。发生黏滑振动的井段占总井段的10.04%,比较严重黏滑振动井段占总井段1.11%。从评价结果来看,虽然个性化PDC钻头和陀螺减振工具无法完全消除黏滑振动,但井下黏滑振动的比例大幅降低,避免了钻头切削齿在滑脱阶段高速旋转时冲击破坏,有效保护了钻头切削齿,对延长钻头寿命起到关键作用。

|

| 图 3 试验井段钻压、转速、扭矩及黏滑指数 Fig.3 The WOB, RPM, torque and stick-slip index of the testing well section |

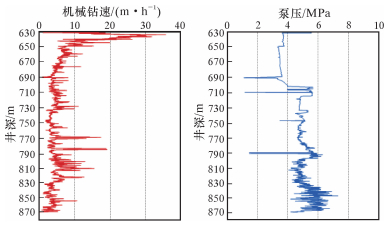

钻头磨损非常严重,出现掏心及外肩部的环槽现象。结合成像测井解释结果、岩屑录井及瞬时机械钻速变化判断,630~635 m为破碎带,可钻性好,瞬间机械钻速最高达35.52 m/h;635~825 m井段裂缝相对发育,单轴抗压强度在51~115 MPa之间,大部分井段机械钻速4~10 m/h;而825 m以下井段为致密花岗岩地层,单轴抗压强度高达175 MPa,瞬时机械钻速为2~5 m/h。从瞬时机械钻速判断,在上部200 m左右,能保持较好的机械钻速,但进入825 m以下裂缝不发育岩层时,钻头切削齿磨损殆尽,主要靠孕镶块磨削岩石钻进,机械钻速下降至2~5 m/h,因芯部无孕镶块,钻头出现掏心现象,钻至836 m左右钻头芯部完全磨平出现顶水眼现象,导致泵压大幅波动 (见图 4),而外肩部因线速度最高,磨损快,导致钻头出现环槽。

|

| 图 4 瞬时机械钻速与泵压随井深的变化 Fig.4 The effect of the well depth on the instantaneous ROP and pump pressure |

4 结论与建议

(1) PDC钻头在硬地层中钻进时,非常容易发生黏滑振动。黏滑振动时滑脱阶段高速旋转对PDC钻头的寿命影响非常大,这是导致前期PDC钻头试验效果不佳的主要原因。

(2) 现场试验结果证明:通过对切削齿的后倾角、载荷限控、切削齿数量以及切削齿的分布等方面进行PDC钻头个性化设计可降低黏滑振动的发生,而陀螺减振工具降低黏滑振动滑脱阶段的旋转速度,减弱了对钻头切削齿冲击。二者配合使得PDC钻头在裂缝较发育的乍得花岗岩潜山地层的应用取得突破。

(3) 对于强度很高的致密花岗岩地层,由于PDC钻头切削齿性能的原因,PDC钻头的使用仍受限。如果采用水平井开发潜山油藏,推荐采用PDC钻头取代牙轮钻头。

(4) PDC钻头硬地层和软硬交错地层钻进时,也易发生黏滑振动,可采用陀螺减振工具配合个性化PDC钻头消除黏滑振动,延长钻头寿命。

| [1] | 汤历平. 深度硬地层钻头黏滑振动特性及减振方法研究[D]. 成都: 西南石油大学, 2012: 1-10. |

| [2] | WU X P, KARUPPIAH V, NAGARAJ M, et al.Indentifying the root cause of drilling vibration and stick-slip enables fit for-purpose solution[R].IADC/SPE 151347, 2012. |

| [3] | JAIN J R, LEDGERWOOD L W, HOFFMANN O J, et al.Mitigation of torsion stick-slip vibrations in oil well drilling through PDC bit design:Putting theories to the test[R].SPE 146561, 2011. |

| [4] | 查青春. 钻柱系统黏滑振动及涡动分析[D]. 成都: 西南石油大学, 2013: 1-2. |

| [5] | 刁心飞, 胡睿璘, 张瑜, 等. 河南油田泌阳凹陷基岩钻井技术[J]. 石油天然气学报, 2010, 32(4): 272–274, 290. |

| [6] | 李贵宾, 刘泳敬, 柳耀泉, 等. 堡古1井花岗岩地层钻头优选与应用[J]. 石油钻采工艺, 2011, 33(6): 106–109. |

| [7] | 田辉. 胜利油田滨南古潜山片麻岩油藏钻井技术研究[J]. 长江大学学报 (自科版), 2013, 10(32): 111–113. |

| [8] | 羽保林, 王荣, 庞建新, 等. 提高深井硬地层钻井速度技术难点及对策[J]. 钻采工艺, 2006, 29(1): 24–26. |

| [9] | MOHAMED N B, TAN J H P, HASMATALI D, et al.Promising results from first deployments of rotary steerable technology in Vietnam basement granite[R].SPE 122690, 2009. |

| [10] | BONE G, JAMERSON C, JAY K, et al.Maximizing BHA durability/reliability:Turbodrill/impregnated bit significantly reduces drilling time in granite wash laterals[R].SPE/IADC 163408, 2013. |

| [11] | 王树超, 王维韬, 雨松. 塔里木山前井涡轮配合孕镶金刚石钻头钻井提速技术[J]. 石油钻采工艺, 2016, 38(2): 156–159. |

| [12] | 窦立荣, 魏小东, 王景春, 等. 乍得Bongor盆地花岗质基岩潜山储层特征[J]. 石油学报, 2015, 36(8): 897–904, 925. DOI: 10.7623/syxb201508001 |

| [13] | 邹德永, 曹继飞, 袁军, 等. 硬地层PDC钻头切削齿尺寸及后倾角优化设计[J]. 石油钻探技术, 2011, 39(6): 91–94. |

| [14] | SCHWEFE T, LEDGERWOOD Ⅲ L W, JAIN J R, et al.Development and testing of stick/slip-resistant PDC bits[R].IADC/SPE 168026, 2014. |

| [15] | DYKSTRA M W, SCHEIDER B V, MOTE J. A systematic approach to performance drilling in hard rock environments[R].SPE 139841, 2011. |