2. 宝鸡石油机械有限责任公司

2. CNPC Baoji Oilfield Machinery Co., Ltd

0 引言

目前,陆地钻机按移运方式分有常规钻机、快速移运钻机和带滑移导轨钻机等。其中,常规钻机多以单口井作业为主,钻完一口井,拆卸钻机搬家,前往下一井口进行作业;快速移运钻机适用于沙漠平原等较平坦的地区,钻机每钻完一口井将主要部件之间的管线拆除,通过移运装置实现快速搬家;带滑移导轨钻机在底座下部设有滑移导轨,可以实现1个方向上多口井的连续作业,也有安装横向和纵向导轨的钻机,通过横、纵向导轨滑移完成丛式井作业[1-3]。

笔者介绍了一种新型的用于7 000 m丛式井作业的钻机 (ZJ70DB) 底座,分析了底座的结构特点,并用ANSYS有限元软件对底座进行了建模,在不同工况下对底座进行了强度校核。所得结论可为陆地及海洋大型钻机的设计提供参考。

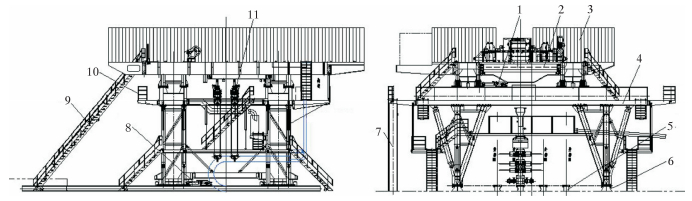

1 技术分析 1.1 总体方案及工作原理ZJ70DB丛式井钻机底座采用双层空间钢架结构,主要由上层结构、上层滑移装置、下层结构、下层滑移装置及下层滑移导轨等组成,其结构如图 1所示。底座下层结构安装在下层滑移导轨上,通过下部滑移装置可以实现钻机纵向滑移,上层结构与下层结构之间设计有横向滑移导轨,通过上层滑移装置可以实现上层结构的横向移动。整个底座可满足纵向6列 (纵向井间距2 m)、横向4列 (横向井间距2 m) 丛式井的滑移作业需求。导轨及井口布置如图 2所示。

|

| 图 1 ZJ70DB钻机底座结构示意图 Fig.1 Structural schematic of the substructure of the ZJ70DB rig 1—上层滑移装置;2—底座上层结构;3—挡风墙;4—底座下层结构;5—井口;6—下层导轨;7—逃生滑道;8—下层滑移装置;9—斜体总成;10—栏杆总成;11—防喷器吊移装置。 |

|

| 图 2 导轨及井口布置图 Fig.2 The guide rail and the wellhead layout |

1.2 主要技术参数

底座钻台面高度:11.2 m;

钻台面积:13.0 m×13.2 m;

转盘梁最大载荷:4 500 kN;

立根盒最大载荷:2 200 kN;

额定静钩载和额定立根载荷的最大组合:6 700 kN;

额定转盘载荷和额定立根载荷的最大组合:6 700 kN;

抗震等级:7级;

底座设计风速:操作工况 (满钩载、满立根) 不大于16.5 m/s,预期风暴工况 (无钩载、无立根靠放) 不大于38.6 m/s,非预期风暴工况 (无钩载、靠满立根) 不大于30.7 m/s,底座安装工况不大于16.5 m/s。

1.3 主要结构特点(1) 该钻机底座为双层空间钢架结构,上层结构可横向移动,钻台面积达13.0 m×13.2 m,钻台面四周安装有坡道、逃生滑道、挡风墙、斜梯以及钻井所必须的设备,如绞车、司钻控制房、液压站及顶驱控制房等。钻台采用“零”排放设计,实现污水、油、钻井液的集中收集。上层结构与下层结构间设计有横向滑移导轨,通过滑移装置实现上层结构的横向滑移。

(2) 根据从式井作业的特点优化了底座的各部件,达到底座在移动过程中部件“零”拆卸的目的。上层结构和下层结构的所有斜梯、逃生滑道和坡道等都设计了滚轮结构,底座外连的电缆管线均采用可折叠式行走结构,在底座横向或纵向滑移时,可以横向或纵向跟随移动。

(3) 下层主体结构设计有横向导轨,用于连接上层结构的滑靴,下部结构由左前、右前、左后及右后4个支腿组成,每个支腿设有滑靴,与地面导轨连接,通过滑移装置可以实现底座的纵向滑移。下层结构周边设有外伸式平台,高度为7.94 m,满足井口机械化工具与综合液压站、倒绳机和钻台储气罐等设备的安装要求。

(4) 下层导轨与下层结构的滑靴相连,由于下层导轨承受的载荷大,需要建立在钢筋水泥土建成的地基上,为此专门设计了工装,实现导轨及地基螺栓定位,确保安装后导轨的尺寸符合要求。

(5) 滑移装置是底座实现滑移的关键设备,由液压站、控制系统及棘爪装置组成。横向滑移系统和纵向滑移系统分别由4组棘爪装置组成,实现步进式滑移。专门设计了顶升液缸,实现滑板的快速维修与更换。控制系统及液压站安装在底座下层结构的飘台上,日常操作和维修都非常方便。

(6) 出于教学的需要,该钻机可模拟海洋丛式井钻机的作业方式,例如底座采用了双向移动式结构,采用双司钻司钻房配置,钻台面配备了铁钻工、风动绞车及载人绞车,宽阔的操作空间和齐全的设备可以满足多名学习人员观摩和操作训练。

2 关键技术及创新 2.1 双层底座结构由于海洋钻机和陆地钻机的使用环境不同,使项目的实施面临诸多困难。海洋钻机底座一般不需考虑运输尺寸的限制和超重,可根据最优化结构的原则进行模块化设计;陆地钻机的设计不但要满足强度要求,还需满足运输及吊装要求。

为满足上述要求,需要将整个底座分解为若干构件。为此,项目组采用双层底座结构,结合了海洋模块化钢结构底座和陆地钻机底座的结构特点。底座采用销轴和螺栓连接的方式将各个零部件连接起来。

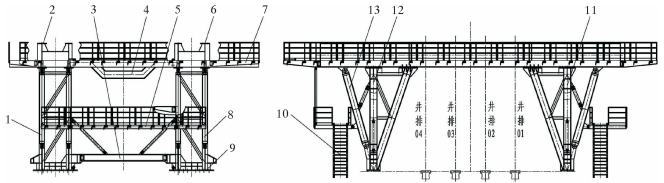

底座上部模块由左上座、右上座、立根台、转盘梁、绞车梁、支房架及铺台等组成。其中,左上座和右上座下部各设计有4个立柱,每个立柱下部的法兰耳板用于连接滑板和滑移装置。底座下部模块由左上导轨、右上导轨、左前支腿、右前支腿、左后支腿、右后支腿、斜撑、拉杆及飘台等组成, 结构如图 3所示。

|

| 图 3 底座下部模块结构 Fig.3 The lower module structure of the substructure 1—左前支腿;2—右上导轨;3—拉杆;4—导轨连接梁;5—BOP维护台;6—左上导轨;7—飘台栏杆总成;8—右前支腿;9—下部滑靴;10—斜体总成;11—右后支腿;12—左后支腿;13—支撑梁。 |

支腿通过螺栓与左、右上导轨连接,并通过拉杆和斜撑加强结构的稳定性,支腿下部设有法兰和耳板,用于连接滑板和滑移装置。

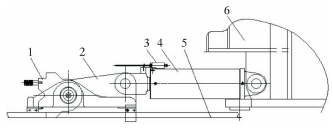

2.2 滑移装置设计底座上、下层模块的滑移均采用棘爪式结构,主要包含棘爪装置总成、伸缩油缸、液压系统、上层棍子总成、下层棍子总成、上层夹板、上层垫板、下层夹板及下层垫板等。棘爪装置总成结构如图 4所示。

|

| 图 4 棘爪装置总成 Fig.4 The ratch assembly 1—棘爪总成;2—棘爪架;3—传感器;4—伸缩油缸;5—导轨;6—上层 (下层) 底座。 |

通过油缸伸缩可以实现步进式滑移,每步滑移距离500 mm。棍子总成用于限位轨道与滑板的对中;夹板和垫板连接在立柱法兰下侧,在滑移完成后,用夹板和垫板通过螺栓将底座固定在导轨上。滑移装置采用了特殊的工程塑料滑板,可以有效预防导轨的摩擦损伤,延长其使用寿命。通过结构优化,使钻机主机在“零”拆卸的条件下安全更换滑移系统的易损件,提高了钻井作业效率。

2.3 钻机滑移导轨总成钻机滑移导轨用于整个底座的移运,两侧导轨间距为13 m,每侧导轨长度为26 m,由3段加强型单导轨拼接而成,通过地脚螺栓固定在地基上,每步滑移距离500 mm。导轨布置如图 2所示。

由于地基导轨和底座同时建造,须保证滑移导轨和地脚螺栓有足够的精度和平面度才能保证底座的顺利安装,否则将会导致底座无法安装和滑移,以及滑移导轨的快速磨损。

滑移导轨承受设备自重、钻井载荷和极端工况载荷,且移运距离长,当钻机位于两侧井位时,几乎所有载荷作用在单侧导轨上,对导轨的强度和平面度提出了较高要求。为此,项目组对导轨进行了优化设计,并设计了专门的工装,确保了导轨的强度和精度满足设计要求。

2.4 配套设备该钻机配套设备多,集成化高,配备了交流变频电驱动绞车、交流变频电驱动转盘、北石顶驱、高度集成化的司钻控制房等;钻台配备了铁钻工、液气大钳、2台5 t风动绞车、自动卡瓦、液压猫头、载人绞车、液压站、泥器分离器、固井管汇及节流压井管汇等,上述设备集中分布在钻台上,集成度高,操作方便,易于保养维护。纵、横向滑移操作装置位于下层平台上,操作者可以同时观察纵横向滑移装置和钻机与井口的位置。钻台周边配备坡道、逃生滑道及斜体等基本设施,且均可以随钻台同步移动。

2.5 丛式井作业钻井设备安装到位后,首先进行底座的调试工作,并确保所有设备正常工作,然后才能进行丛式井作业。该钻机适用于2种丛式井作业方式:①独立作业模式,每口井按照常规钻井工艺进行,一开、下表层套管注水泥、二开、下套管注水泥、三开等,完井,然后钻下一口井;②联合作业模式,对所有的井口依次进行一开作业并下套管,然后再对所有井口进行下一道工序,直到所有井完钻。第2种作业模式更能发挥该装备的优势,效率更高。

3 结构强度分析与校核底座是钻机关键的受力部件之一,其强度受井架自重、最大钩载、最大转盘载荷、顶驱自重及扭矩、风载和地震等综合因素的影响[4]。为此,笔者采用ANSYS软件对底座的强度进行了校核。计算时采用的标准为API Spec 4F《钻井和修井井架、底座规范》[5]和美国钢结构学会AISC中的有关规定。

3.1 有限元模型建立根据底座的图纸要求建立有限元模型。在建立底座模型时,去掉钻台面上的设备及附件,如栏杆、挡风墙、斜梯、偏房及司钻房等。底座模型为三维空间结构,对所有对底座强度和刚度有较大影响的部件都进行了详细模拟,撑杆两端及导轨间的连接按照实际情况进行耦合和自由度释放,以真实地模拟实际工况。井架产生的载荷按照井架有限元中读取的支反力数据加载到底座钻台面的井架支脚。

3.2 载荷底座钢结构的自重载荷由计算程序ANSYS软件自动计算生成。各附属结构重力经计算后作为点载荷、线载荷或面载荷施加到结构模型上,其他未模拟的附件 (如吊耳、焊缝和铺台总成等) 的自重载荷在结构模型中通过调整结构密度来模拟其重力。底座上的设备 (转盘驱动装置、总装配件、绞车、司钻控制房、井口机械化工具、司钻偏房及控制箱等) 重力以质量单元的形式施加在底座相关部位,挡风墙以单元均布载荷施加在底座相关部位。

由于钻机钻台面面积较大,且为双层结构,需考虑活载荷的作用,活载荷以面荷载的形式模拟。活载荷总值为277.5 kN。

风载荷根据API 4F (第4版) 的相关规定分别对底座在极端工况下各个方向的风载进行计算[6-7]。风载以单元压力方式作用在整个底座结构上。

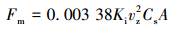

风载计算公式为:

|

(1) |

|

(2) |

式中:Ft为作用在整个钻井结构单个构件的风力向量和, N;Gf为考虑空间相干性的阵风作用系数;Ksh为考虑构件全部遮蔽和构件端部周围气流变化的换算系数;Fm为垂直于单个构件纵轴或挡风墙表面或附件投影面积的风力, N;Ki为考虑单个构件纵轴与风向之间倾角的系数;vz为考虑高度的当地风速, m/s;Cs为形状系数;A为单个构件的投影面积或挡风墙的垂直表面积, mm2。

3.3 静力分析静力分析包含操作工况、预期风暴工况及非预期风暴工况,每种工况包含4个子工况,即底座上层结构位于横向4个不同井口位置时的在位分析,每个子工况又分别分析8个方向的风载,共96个工况。

根据API 4F中关于许用应力的规定,对于操作工况,许用单位应力不应增加,非预期风暴工况、预期风暴工况和地震工况,许用单位应力增加1/3。

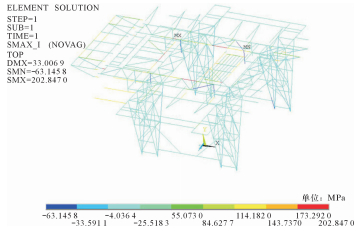

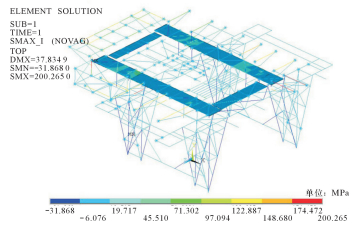

经过计算分析,以上工况中底座最大变形为32.98 mm,小于许用变形量,最大UC值为0.965,小于UC值临界值1.000,因此,底座的强度及稳定性均满足要求。图 5为静力分析时底座应力云图。

|

| 图 5 静力分析中底座应力云图 Fig.5 Stress distribution of substructure in static analysis |

3.4 地震分析

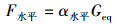

根据协议要求,库尔勒地区建筑设计中地震按7度设防[8],竖向地震影响系数α竖向=0.125~0.150。根据《建筑抗震设计规范GB 50011—2010》可知,7度设防多遇地震,水平地震影响系数α水平最大值为0.12。由于场地类别未知,且场地特征周期值小于结构自振周期,根据规范地震影响系数曲线,保守计算可取地震影响系数α=0.12。地震水平作用力和竖向作用力计算公式分别为:

|

(3) |

|

(4) |

式中:Geq为钻机重力,kN。

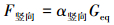

按照上述计算值在有限元模型中施加3方向地震加速度。图 6为地震工况下底座应力云图。经过计算,以上工况中底座最大变形为40.51 mm,小于许用变形量,最大UC值为0.900,小于UC值临界值1.000。因此,在地震工况下,底座的强度及稳定性符合要求。

|

| 图 6 地震工况下底座应力云图 Fig.6 Stress distribution of substructure under earthquake condition |

4 现场试验

在新疆试验基地对钻机进行了安装和调试工作。底座下层导轨与地面导轨、上层结构及其导轨配合良好,整个钻机顺利完成组装试验。现场试验结果表明:钻机可与设计井口准确定位,钻机滑移系统工作稳定,各部件运行平稳。钻机底座不但强度和稳定性满足要求,也满足陆地吊装和运输要求。

该钻机已经在新疆库尔勒地区进行了为期1 a的钻井作业及培训工作,钻机各个系统的性能指标达到了设计要求,得到了用户的高度评价。

5 结论(1) ZJ70DB陆地丛式井钻机底座为双层结构,采用了双层滑移导轨实现丛式井作业,既可用于陆地丛式井钻井作业,也可模拟海洋丛式井钻机作业,同时可用于人员观摩与培训。

(2) 对钻机底座进行了结构优化设计,使其满足陆地运输要求,在主机移运过程中实现“零”拆卸,可靠性高,操作简单。

(3) 现场试验结果表明:该钻机底座滑移系统工作稳定,各部件运行平稳,性能指标达到了设计要求。所得结论可为陆地及海洋大型钻机的设计提供参考。

| [1] | 王进全, 王维旭. 国外钻机技术现状及我国的发展策略[J]. 石油机械, 2011, 39(6): 65–69. |

| [2] | 张勇. 海洋钻机井架技术现状及发展趋势[J]. 石油机械, 2009, 37(8): 92–95. |

| [3] | 栾苏, 于兴军. 深水平台钻机技术现状与思考[J]. 石油机械, 2008, 36(9): 135–139. |

| [4] | 毕小钧, 程鹏, 杨秀菊. 2250 kN海洋钻修井机模块设计[J]. 石油机械, 2014, 42(11): 155–158. DOI: 10.3969/j.issn.1001-4578.2014.11.036 |

| [5] | API.Specification for drilling and well servicing structures:API Spec 4F[S].4th.Washington:API, 2013. |

| [6] | 王栋. ZJ90/6750DB超深井钻机井架及底座静动态特性研究[D]. 东营: 中国石油大学 (华东), 2010. |

| [7] | 何军国, 卢涛, 张勇. HJJ31547海洋钻机井架风动力学分析[J]. 石油机械, 2012, 40(3): 45–48. |

| [8] | 中华人民共和国住房和城乡建设部. 建筑抗震设计规范: GB 50011-2010[S]. 北京: 中国建筑工业出版社, 2010. |