0 引言

管壳式换热器外导流筒起到减轻流体介质对换热管冲蚀、均匀分布入口介质、强化传热性能和膨胀节作用[1]。张哲等[2-3]研究了板翅式换热器不同导流结构的导流性能。杜明等[4]阐述了管壳式换热器外导流筒结构的设计依据,介绍了相关国际标准及专利内容。张立文[5]以某乙烯装置中环形外导流筒换热器为例,介绍了环形外导流筒结构尺寸的设计。郭雪华[6]详细阐述了换热器外导流筒的结构设计原则,并深入分析了各结构尺寸的计算方法和相互制约关系。古新等[7-8]研究了夹套式变截面导流筒换热器外导流筒的优化设计方法。王庆锋等[9]采用数值模拟方法研究了管壳式换热器传热效率的影响因素。吴金星等[10]研究了纵向流管壳式换热器的强化传热方法,指出进、出口处设置导流筒可使传热效率大大提高。壳程流体分配的不均匀会引起换热器效率下降[11],李平等[12]基于ANSYS FLOTRAN CFD分析了高压加热器蒸汽冷却段经过导流筒后,壳程流体流量的均匀性对换热效率的影响。然而,外导流筒结构多样,其选型设计目前依然缺乏指导性方法。

笔者以筒体公称直径为2 200 mm、入口接管公称直径为700 mm的竖直管降膜式蒸发器换热段为研究对象,设计了外导流筒,建立了3种结构模型,基于CFD数值模拟,以壳程纵截面和入口截面的平均速度及流场均匀性为衡量指标,选出了较适宜的外导流筒结构。

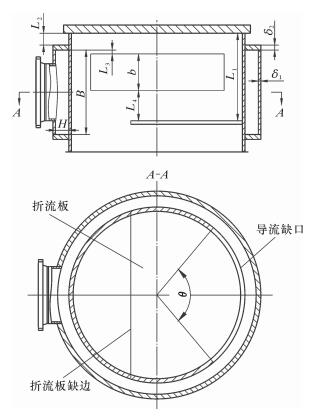

1 外导流筒几何尺寸的确定竖直管降膜式蒸发器换热段筒体内径为2 200 mm,入口接管ø720 mm×8,负压饱和蒸汽流速75 m/s,换热管规格为ø45 mm×3,管数1 100根,管长6 000 mm,正三角形布管,单管程。开槽式外导流筒结构如图 1所示。根据标准及相关文献[6, 13]设计计算,得出基本尺寸如表 1所示。

|

| 图 1 开槽式外导流筒结构 Fig.1 Structure of the slotted type external flow distributor |

| d/mm | K1 | A0/mm2 | A1/mm2 | H/mm | do/mm | H/do | B/mm | Do/mm | Di/mm | δ1/mm | δ2/mm | L1/mm | L2/mm | L3/mm | L4/mm | b/mm | K2 | A2/mm2 | D/mm | n/个 | θ/(°) |

| 704 | 1.1 | 389 256 | 42 818 | 188 | 720 | 0.26 | 1 139 | 1 112 | 2 600 | 13 | 26 | 1 098 | 150 | 32 | 428 | 462 | 2.0 | 77 851 | 2 200 | 1 | 100 |

表中:d为开孔直径;K1为系数,与A0、A1有关;A0为接管流通面积;A1为导流筒环隙流通面积;H为导流筒高度;do为接管外径;B为外导流筒的宽度;Do为筒体外径;Di为导流筒内径;δ1为导流筒的公称厚度;δ2为环板的厚度;L1为管板到第1块折流板的距离;L2为管板与环板外侧的距离;L3为环板内侧到缺口的距离;L4为折流板到缺口的距离;b为内衬筒导流缺口宽度;K2为系数,与A2、A1有关;A2为壳程入口流通面积;D为筒体内径;n为导流缺口数目;θ为入口倾角。

2 模型建立与网格划分 2.1 模型简化假设(1) 流场内流体物理性质稳定不发生相变;

(2) 流场内流体为各向同性的均匀、连续性介质;

(3) 不考虑换热管和折流板;

(4) 不考虑传热;

(5) 不考虑重力作用;

(6) 流场内流体运动为稳态流动。

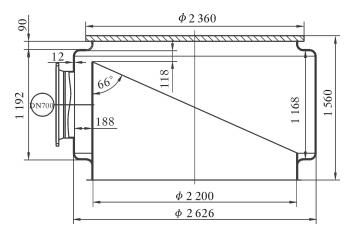

2.2 建立几何模型外导流筒结构概括起来有4种[14-15]:无圆弧过渡的导流筒(结构1)、开槽式导流筒(结构2)、有圆弧过渡的导流筒(结构3) 和夹套式变截面导流筒(结构4)。无圆弧过渡的导流筒受力情况不好,故不考虑采用;夹套式变截面导流筒会增大管板直径,增加材料费用,也不考虑采用。于是选择结构2和结构3进行对比,结构3可改为变截面式,将其作为结构5。这3种结构的几何模型分别如图 2、图 3和图 4所示。

|

| 图 2 结构2几何模型 Fig.2 Geometric model of structure 2 |

|

| 图 3 结构3几何模型 Fig.3 Geometric model of structure 3 |

|

| 图 4 结构5几何模型 Fig.4 Geometric model of structure 5 |

图 2中外导流筒高度H=188 mm,环板外壁距离Bo=1 192 mm,导流筒缺口角度100°,弦长1 695 mm,宽度462 mm,缺口位于进口正后方。

图 3中外导流筒高度H=188 mm,环板外壁距离Bo=1 192 mm,内筒高端间隙取L=118 mm。

图 4中外导流筒高度H=188 mm,环板外壁距离Bo=1 192 mm,内筒高端间隙取L=118 mm,入口倾角θ=24°。

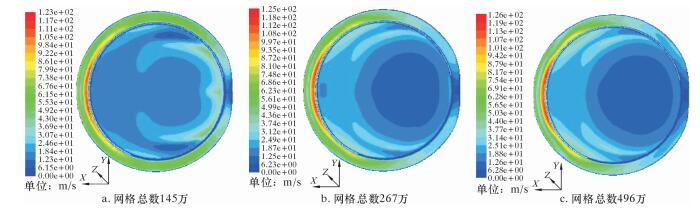

2.3 网格无关性验证导流筒模型结构复杂,模拟中采用非结构网格。关于网格数量,笔者进行了网格无关性验证。具体表述如下:对于相同模型,通过调整参数加密网格进行模拟计算,然后对比模拟结果,直至与上次结果几乎一致,则认为上次的网格数量能够满足计算要求。

选择结构5作为验证模型,控制最小单元尺寸为12 mm,最大单元尺寸分别为38、30和24 mm,网格总数分别为145万、267万和496万,依次增长接近1倍。对比这3种情况下壳程纵截面和入口截面速度云图,结果分别如图 5和图 6所示。

|

| 图 5 壳程纵截面主流区速度云图 Fig.5 Velocity distribution of the main flow area along the longitudinal section of shell pass |

|

| 图 6 壳程入口截面速度云图 Fig.6 Velocity distribution of the inlet section of shell pass |

由图 5和图 6可以看出:网格总数为145万与267万的主流区速度分布差异较大,而网格总数为267万与496万的主流区速度分布差异很小,几乎一致。这说明总网格单元数为267万左右时,计算结果几乎不再变化。

为了进一步体现一致性,笔者在网格总数为267万和496万的模型中任意取出2点进行速度对比,结果如表 2所示。

| 坐标点/m | v1/(m·s-1) | v2/(m·s-1) | f/% |

| Q1(0.5,0.5,0.5) | 27.6 | 27.5 | 0.36 |

| Q2(0.5,1.0,0.3) | 57.7 | 56.8 | 1.56 |

表中:Q1、Q2分别为几何模型上2坐标点;v1、v2分别为267万网格模型和496万网格模型对应速度;f为同一点不同网格模型的速度差值百分率。

由表 2可看出:对于点Q1和Q2,2种网格模型速度差异分别为0.36%和1.56%,此差异在工程允许范围内。此外,笔者还针对267万左右的网格进行了稀疏探索,将网格总数稀疏到225万,发现网格总数225万与网格总数267万的结果差异很小。因此,模拟中网格总数选择267万左右。

3 Fluent设置与计算 3.1 求解类型的选择对于低速流动密度变化不大的流场计算,多选用压力基求解器,对于高速流动问题,常采用密度基求解器[16]。空气动力学中,马赫数大于0.3时,需考虑密度变化的影响,视为可压缩流体;反之,视为不可压缩流体[17]。据此,对模拟中的介质负压饱和蒸汽进行判断[18]。

蒸汽的气体常数:

|

(1) |

当地声速:

|

(2) |

马赫数:

|

(3) |

式中:Rg为蒸汽气体常数,J/(kg·K);R为摩尔气体常数,J/(mol·K);M为蒸汽摩尔质量,kg/mol;c为当地声速,m/s;k为比热比;T为温度,K;Ma为马赫数;v为蒸汽流速,m/s。

根据式(1)~式(3) 进行计算,结果如表 3所示。其中Ma=0.174 < 0.3,故该介质视为不可压缩流体,则选用压力基求解器。

| R/(J·mol-1·K-1) | M/(kg·mol-1) | k | v/(m·s-1) | Rg/(J·kg-1·K-1) | T/K | c/(m·s-1) | Ma |

| 8.314 5 | 0.018 | 1.135 | 75 | 462 | 354.35 | 431 | 0.174 |

3.2 计算模型

模拟中着重于流场分析,入口雷诺数为46 200,流动为湍流,不考虑相变和传热,只需设置湍流模型。选择标准κ-ε湍流模型,该模型具有较高的稳定性、经济性和计算精度[17]。

3.3 边界条件 3.3.1 入口边界条件设置模拟中负压饱和蒸汽流动视为不可压缩流动,所以选择速度入口作为入口边界条件。根据进口流量和管径计算得出速度为75 m/s,压力-50 kPa,湍流强度4.18%,水力直径0.704 m。

3.3.2 出口边界条件设置模拟着重关注壳程入口的流场特性,实际问题中出口充分发展,所以将自由流边界设置为出口边界条件。

3.3.3 壁面边界条件设置无滑移静止壁面,保持默认设置。

3.4 收敛标准模拟中残差标准保持默认设置。收敛判定标准如下:残差曲线下降到设置标准,随步数增加稳定不变,则认为收敛;进出口质量流量差值小于0.001,则认为收敛。

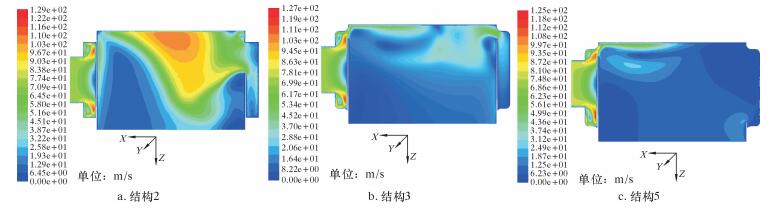

3.5 计算及结果分析控制筒体内径2 200 mm、入口接管外径720 mm、外导流筒内外筒间隙H=188 mm、环板外壁距离B0=1 192 mm不变,对结构2、结构3和结构5几种外导流筒结构进行模拟计算。计算结果如图 7和图 8所示。结果分析采用定性与定量相结合的方法,使问题描述地更加直观清晰。

|

| 图 7 壳程纵截面速度云图 Fig.7 Velocity distribution along the longitudinal section of shell pass |

|

| 图 8 壳程入口截面速度云图 Fig.8 Velocity distribution at the inlet section of the shell pass |

3.5.1 定性分析

3种导流筒结构壳程纵截面的速度分布效果如图 7所示。按照结构2设计,饱和蒸汽进入壳程后,沿竖直方向整体速度梯度大,局部区域速度高,流体分布均匀性差;与结构2相比,结构3整体速度梯度较好,无高速区,但局部区域梯度明显,流体分布均匀性次之;相比前2种结构,结构5的整体速度梯度很小,无高速区,流体分布均匀性更佳。

3种导流筒结构壳程入口截面的速度分布效果如图 8所示。按照结构2设计,饱和蒸汽进入壳程后,在入口截面上整体速度梯度大,进口区域速度较高,流体分布均匀性差;与结构2相比,结构3整体速度梯度较好,无高速区,局部区域梯度明显,流体分布均匀性次之;相比前两种结构,结构5的整体速度梯度均匀,无高速区,流体分布均匀性更佳。

3.5.2 定量分析采用速度平均值p和速度标准差S来定量地描述壳程蒸汽速度和流场均匀性。其中,速度在合理范围内即可;标准差越小,表示流场均匀性越好。对模拟结果进行数理统计,如表 4和表 5所示。

| 分析截面 | 结构2 | 结构3 | 结构5 |

| 壳程入口截面 | 42.57 | 31.19 | 22.22 |

| 壳程纵截面 | 45.55 | 18.08 | 10.02 |

| 分析截面 | 结构2 | 结构3 | 结构5 |

| 壳程入口截面 | 27.94 | 15.47 | 16.92 |

| 壳程纵截面 | 33.02 | 11.99 | 8.38 |

表 4为结构2、3、5壳程纵截面和入口截面的速度平均值。根据工程经验,常压下,壳程一般气体的流速范围为2~15 m/s;-40 kPa时,蒸汽的最大允许流速为45 m/s[19-20]。由表 4可知,按照结构2设计,蒸汽进入壳程后,入口截面和纵截面平均流速都接近最大允许速度,阻力消耗较大,压降较大;相比结构2,结构3纵截面平均流速较为合理,但入口截面流速依然较大;而结构5壳程入口截面和纵截面平均流速均相对合理。

表 5为结构2、3、5壳程纵截面和入口截面的速度标准差。由表可知,对于壳程入口截面,结构2标准差较大,流场均匀性较差,结构3和结构5标准差接近,均远小于结构2,流场均匀性较好;对于壳程纵截面,结构2标准差较大,流场均匀性较差,结构3标准差较小,流场均匀性较好,结构5标准差更小,流场均匀性更好。

4 结论(1) 结构2进口区域速度高,壳程速度梯度大,流场均匀性差;与结构2相比,结构3整体速度梯度较好,但局部区域梯度明显,流场均匀性较好;相比前2种结构,结构5的整体速度梯度更均匀,流体分布均匀性更佳。

(2) 结构2入口截面和纵截面平均流速较大;相比结构2,结构3纵截面平均流速较小,但入口截面平均流速依然较大;相比前2种结构,结构5壳程入口截面和纵截面平均流速均较小且更合理。

(3) 相比结构3和结构5,结构2标准差较大,流场均匀性较差;结构3和结构5入口截面标准差接近,纵截面标准差结构5小于结构3,故结构5流场均匀性更好。

(4) 综合来看,结构5流速合理,流场均匀性更好,为笔者研究问题更适宜的导流筒结构。

| [1] | 兰州石油机械研究所. 换热器[M].2版. 北京: 中国石化出版社, 2013. |

| [2] | 张哲, 厉彦忠, 田津津. 板翅式换热器导流片结构的数值模拟[J]. 化工学报, 2002, 53(12): 1311–1314. |

| [3] | 焦安军, 厉彦忠, 张瑞, 等. 板翅式换热器不同结构导流片导流性能的研究[J]. 西安交通大学学报, 2001, 35(11): 1113–1117. |

| [4] | 杜明, 陈建文, 惠宁, 等. 管壳式换热器壳侧外导流筒结构设计与工程应用[J]. 石油和化工设备, 2014(10): 23–26. |

| [5] | 张立文. 换热器环形外导流筒的设计及制造要点[J]. 石油化工设备技术, 2005, 26(6): 15–16. |

| [6] | 郭雪华, 段瑞. 换热器外导流筒的结构设计分析与改进[J]. 石油化工设备技术, 2007, 28(4): 1–3. |

| [7] | 古新, 朱培纳, 刘敏珊, 等. 变截面导流筒换热器入口流场均化性能数值仿真[J]. 化工学报, 2012, 63(12): 3839–3846. |

| [8] | 夏立荣, 岳希明, 刘敏珊.换热器夹套式变截面导流筒数值模拟与结构优化[C]//全国换热器学术会议, 2007:46-50. |

| [9] | 王庆锋, 庞鑫, 赵双. 管壳式换热器传热效率影响因素及数值模拟分析[J]. 石油机械, 2015(10): 102–107. |

| [10] | 吴金星, 魏新利, 董其伍, 等. 纵向流管壳式换热器强化传热研究与发展[J]. 石油机械, 2002, 30(4): 49–52. |

| [11] | 刘敏珊, 孙爱芳, 董其伍. 紧凑型板壳式换热器导流结构优化设计[J]. 压力容器, 2006, 23(8): 32–35. |

| [12] | 李平, 蒋丹, 何克强. 高压加热器蒸汽冷却段导流筒内流动的数值模拟[J]. 动力工程, 2007, 27(5): 762–765. |

| [13] | 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会.压力容器:GB 150-2011[S].北京:中国标准出版社, 2011. |

| [14] | 毛希澜. 化工设备设计全书之换热器设计[M]. 上海: 上海科学技术出版社, 1988: 185-186. |

| [15] | 史美中, 王中铮. 热交换器原理与设计[M].4版. 南京: 东南大学出版社, 2009: 52-53. |

| [16] | 胡坤, 李振北. ANSYS ICEM CFD工程实例详解[M]. 北京: 人民邮电出版社, 2014: 385. |

| [17] | 于勇. FLUENT入门与进阶教程[M]. 北京: 北京理工大学出版社, 2008: 40-44. |

| [18] | 沈维道, 童均耕. 工程热力学[M].4版. 北京: 高等教育出版社, 2012: 76. |

| [19] | 朱聘冠. 换热器原理及计算[M]. 北京: 清华大学出版社, 1987: 253-254. |

| [20] | 孙兰义, 马占华, 王志刚, 等. 换热器工艺设计[M]. 北京: 中国石化出版社, 2015: 118. |