2. 胜利石油管理局胜利发电厂;

3. 成都理工大学能源学院

2. Shengli Power Plant, Shengli Petroleum Administration Bureau;

3. College of Energy, Chengdu University of Technology

0 引言

常规有杆泵抽油是目前采油生产中最普遍的采油方式,但对于高气油比井,常规抽油泵在生产过程中经常出现气锁的现象,严重影响了抽油泵的充满程度,导致机采效率大大降低[1]。为解决这一问题,胜利油田试验应用液气混抽泵。这种抽油泵内部流体流动过程比较复杂,湍流流动剧烈,通过简单的试验只能获得相对直观的流态变化规律,很难深层次分析该种泵对防气锁的作用。为此,笔者借助FLUENT软件,从数值模拟的角度,对这种泵的工作过程进行模拟仿真,从流体动态模拟角度深入分析泵内流体的流动规律,全面阐述这种泵的工作机理,进而验证其在防气锁和提高泵效方面的优势,为这种泵的现场应用提供一定的理论依据。

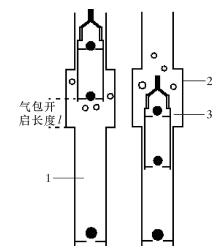

1 液气混抽泵工作原理及模型建立 1.1 工作原理液气混抽泵是为了实现防气锁和提高泵效的目的而从常规抽油泵改进而来,主要在泵筒的结构方面做了改变。这种泵采用长短两级组合式泵筒结构,两级泵筒之间连接一个含有空腔的空心气包,如图 1所示。借助加装的空心气包,使上冲程抽汲进泵筒内的游离气体聚集到气包内,减少下泵筒内气体含量;到下冲程时,将聚集到气包内的气体提前排出泵外,从而减少泵筒内气相的含量,起到防止气锁的作用[2-5]。

|

| 图 1 液气混抽泵工作示意图 Fig.1 The working schematic of the liquid-gasmixed rod pump 1-泵筒;2-气包;3-柱塞。 |

图 1中气包开启长度是指当气包与泵筒空间处于连通状态时,气包下缘面与柱塞下端面的距离,用符号l表示。在上死点时,气包开启长度最大,称为气包最大开启长度。

根据液气混轴泵的工作原理,利用FLUENT软件,对其抽汲过程中进泵流体的流动规律进行动态模拟,分析气相的分布规律,论证其防气锁原理。

1.2 模型建立针对目前最常用的ø44 mm型液气混抽泵,利用CFD模拟软件FLUENT对其工作过程进行模拟仿真。

1.2.1 几何实体模型和网格划分首先利用GAMBIT软件对三维液气混抽泵模型进行前处理操作,对其进行网格划分,设置边界类型,然后生成配合FLUENT软件使用的网格文件,即可对其进行细致的模拟分析[6-7],相关结构尺寸数据见表 1。其中ø44 mm型泵相关尺寸为:固定阀阀座直径55 mm,钢球直径38 mm,游动阀阀座直径34 mm,钢球直径28 mm。利用GAMBIT软件构建液气混抽泵的三维几何结构,如图 2所示。

| 结构名称 | 泵径/mm | 柱塞长度/mm | 下泵筒长度/m | 上泵筒长度/m | 气包长度/mm | 气包内径/mm |

| 数值 | 44 | 1 560 | 5.5 | 1.7 | 700 | 97 |

|

| 图 2 液气混抽泵GAMBIT结构模型 Fig.2 The GAMBIT structure model of liquid-gasmixed rod pump |

采取Cooper网格划分方案,选用Hex六面体单元对计算域结构进行网格划分[8],结果见图 3。

|

| 图 3 液气混抽泵网格划分模型 Fig.3 Meshing model of liquid-gas mixed rod pump |

1.2.2 定解条件与流体物性设置

将模型入口边界取在泵下端处,边界类型设定为压力入口边界方向垂直于入口平面。将模型出口边界取在泵筒截面处,边界类型设定为压力出口边界。将对称面设置为Symmetry类型,其他边界默认为固壁边界,利用壁面函数对流体速度和相关湍流参数进行处理,忽略壁面的热量交换,湍流参数选用湍流强度和湍流尺度[9]。模拟初始条件设置见表 2,模拟原油相关物性参数见表 3。

| 模拟参数 | 泵入口初始参数 | 泵出口、余隙、气包初始参数 | 抽汲参数 | |||||

| 压力/MPa | 气体体积分数 | 压力/MPa | 气体体积分数 | 冲程/m | 冲次/min-1 | |||

| 模拟值 | 2 | 0.330 | 14 | 0.067 | 5 | 2 | ||

| 模拟流体 | 密度/ (kg·m-3) |

动力黏度/ (mPa·s) |

比热容/ (J·kg-1·K-1) |

导热系数/ (W·m-1·K-1) |

| 原油 | 818.470 | 3.402 9 | 2 500 | 0.140 |

| 天然气 | 31.495 | 0.013 6 | 1 038 | 0.024 |

| 注:参数测定压力为2 MPa,温度为323.15 K。 | ||||

针对模型中柱塞作往复简谐运动以及阀作反复开启关闭运动,借助编辑相应的UDF文件,设置柱塞的运动规律,利用FLUENT 14.0中EVENTS功能模拟柱塞运动时固定阀、游动阀的开启和关闭过程。选择基于压力的耦合、隐式求解器对流体过阀流动模型进行模拟求解,湍流模型采用标准κ-ε模型,压力插值格式选用PRESTO!类型,压力-速度耦合方式选用SIMPLE,连续性方程与动量方程的耦合采用二阶迎风插值格式,空间离散选用QUICK差分格式,欠松弛因子采用系统默认值[10]。

2 模拟分析利用FLUENT模拟计算,得到柱塞在不同位置时泵内空间气、液相的分布云图,分析泵内压力、进泵流量、气液两相在泵内分布的变化规律,以及泵筒与气包之间流体交换过程中各参数的变化情况。

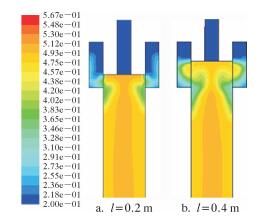

2.1 气相体积分数云图不同气包开启长度下气相体积分数云图如图 4所示。

|

| 图 4 不同气包开启长度下气相体积分数云图 Fig.4 The volume fraction map of gas under differentopen length of air bag |

从图 4可以看出,随着柱塞上移,气液两相流体逐渐进入泵筒内,泵筒内气相含量不断变化,当柱塞运动到气包下缘时,由于泵筒内流体与气包内流体压力和气相含量存在较大的差异,所以在2个空间连通后,发生了剧烈的流体交换。对比a、b 2个分图可以看出,气包开启长度越大,流体交换的区域越大,同时受到气体和液体重力的作用,气包内液相不断进入泵筒内,泵筒内气相则进入气包上部,达到提前将泵筒内气体排出的目的,缓解了气体影响,避免了气锁。

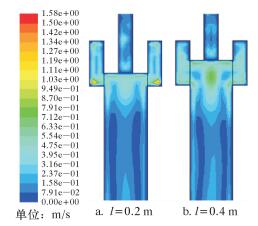

2.2 混合流体的速度云图图 5是不同气包开启长度下混合流体流速云图。由图可以看出,随着柱塞上移,进泵流体存在严重的湍流现象,泵筒内气液两相流速分布不断变化,由于泵腔与气包存在流体交换,气包底部湍流现象严重,流速明显较高。对比a、b 2个分图可以看出,柱塞与气包敞开得越大,2空间流体的压力和气液分布状态越趋于稳定,泵筒和气包内流体交换速度逐渐减小,因此气包内湍流现象趋缓。

|

| 图 5 不同气包开启长度下混合流体流速云图 Fig.5 Flow velocity of mixed fluid under different openlength of air bag |

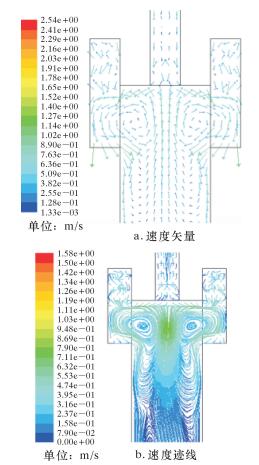

2.3 气相速度矢量和迹线

图 6展示了泵内气相的速度和迹线的变化情况。由图可以看出,在泵筒与气包敞开处存在湍流漩涡,这也充分证明了由于2个空间流体的交换和流道的变化,造成了严重的湍流现象,随着气包开启长度的增大,湍流区域波及的面积也变大。

|

| 图 6 l=0.4 m的情况下气相速度矢量、迹线云图 Fig.6 Velocity vector and trajectory cloud of the gas with l=0.4 m |

2.4 泵内压力和气液体积分数变化曲线

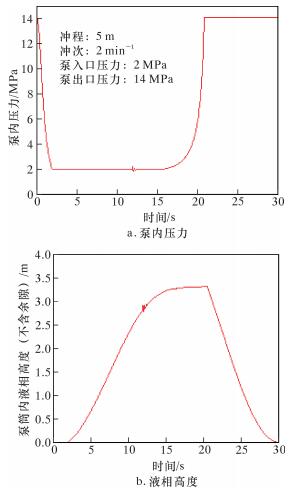

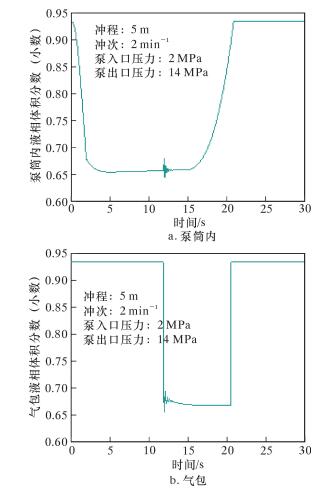

针对气包最大开启长度l=0.5 m、泵入口气体体积分数为0.330的情况,对液气混抽泵的一个运动周期进行模拟计算,得到了泵内压力、泵筒和气包内气液两相体积分数的变化规律,如图 7和图 8所示。

|

| 图 7 泵内压力、液相高度变化曲线(l=0.5 m) Fig.7 The curve of pump pressure and liquid height (l=0.5 m) |

|

| 图 8 泵内液相和气相体积分数变化曲线(l=0.5 m) Fig.8 Theliquid and gascontent curve of pump (l=0.5 m) |

从图 7和图 8可以看出,随着柱塞从下死点上行,柱塞让出体积增大,余隙内处于压缩状态的气液流体开始膨胀,压力随之降低,由于气相膨胀系数大,泵内液相体积分数随之迅速降低。当泵内压力降低到泵入口压力时,固定阀开启,流体开始进入泵内,泵内压力相对稳定在2 MPa,当柱塞继续上行到4.5 m时,气包与泵筒连通,由于原气包内压力等于泵上压力(14 MPa),与泵筒内压力差较大,所以气包开启后,泵内压力发生剧烈波动,同样由于压力的突变、气包内气相的膨胀以及泵筒与气包内流体的交换,泵筒内液相体积分数也随之发生波动,而气包内液相体积分数则迅速下降。

随着下冲程的开始,固定阀关闭,泵内压力随着柱塞的下移,泵内流体被压缩,压力也随之升高,但泵筒与气包依然存在流体交换,泵筒内液量有所增加。当气包被柱塞封闭后,气包内压力和气液体积分数都保持不变,柱塞继续下行,气包再次与泵上流体连通,气包内压力迅速上升到泵出口压力,其液相体积分数也迅速上升。当泵内压力升高到泵出口压力时,游动阀打开,泵内流体排出泵外。

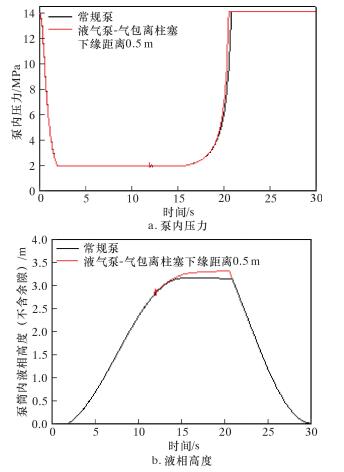

3 规律对比分析在泵入口气体体积分数为0.330的条件下,对比常规泵和液气混抽泵的泵内压力和液相变化情况。

3.1 泵内压力和液量对比分析在保持泵入口和出口压力不变,冲程和冲次一定的条件下,对比分析液气混抽泵与常规泵泵内压力的变化规律,对比曲线如图 9所示。

|

| 图 9 液气混抽泵与常规泵的泵内动态压力和液量对比曲线 Fig.9 The contrast curve of dynamic pressure and fluid volume between the liquid-gas mixed rod pump and conventional pump |

从图 9可看出,与常规泵相比,液气混抽泵在气包开启后,因气包内流体压力高、泵筒内压力低,泵内压力出现波动,气包和泵筒2个空间之间发生流体交换。由于气液之间存在滑脱现象,气体聚集到上部气包中,液相下沉进入泵筒内,泵筒内液相体积分数在波动中逐渐增加,使得混抽泵泵筒内液相体积分数比常规泵要多。当上死点以后,柱塞开始下行,固定阀随之关闭,常规泵泵内液相体积分数不再变化,而液气混抽泵有所不同,在固定阀关闭后,由于气包内的液相流入泵筒内,增加了泵筒内液相体积分数,所以在下冲程气包尚未关闭前,泵筒内液相高度依然有所增加。气包的存在有利于减缓气体影响,防止气锁发生。

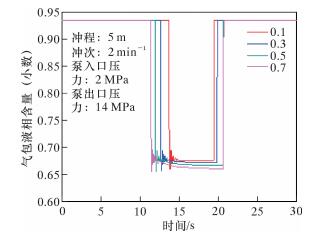

3.2 含气量对气包内液量的影响针对气包开启长度l分别为0.1、0.3、0.5和0.7 m的情况,分析对比气包内液相体积分数的变化规律,如图 10所示。

|

| 图 10 液气混抽泵气包内液相体积分数变化曲线 Fig.10 The liquid volume fraction in air bag ofliquid-gas mixed rod pump |

从图 10可以看出,在保持泵入口和出口压力不变,冲程和冲次一定的条件下,气包开启后,气包内流体与泵筒内流体之间交换,气包内液相体积分数在波动中逐渐降低,因气体密度小于液相,气体聚集到气包内。由于气包开启长度不同,气包开启时间也不同,气包开启长度越大,气包内最终液相体积分数越小,这说明有更多的液体流入到泵筒中,而气体更多地聚集到气包中,有利于气体的排出。气包开启长度越大,对减缓气体影响越有利,防止气锁越显著。

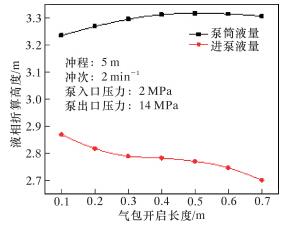

3.3 气包开启长度对进泵液量的影响对于液气混抽泵来说,气包开启长度是影响进泵液量和泵最终充满程度的最主要因素。分析气包开启长度对进泵液量的影响,对液气混抽泵优化设计和充分发挥其防气锁作用至关重要。在保持泵入口和出口压力不变,冲程和冲次一定的条件下,模拟得出气包开启长度与泵筒内液相高度之间的关系曲线,如图 11所示。

|

| 图 11 进泵液量、泵筒液量与气包开启长度关系曲线 Fig.11 The air bag opening length effect on the pump-influid volume, fluid volume inpump barrel |

从图 11可知,随着气包开启长度的增大,进泵液量随之逐渐下降,而泵筒内液量呈现出先增后降的趋势,这主要是因为气包内压力与泵筒压力相差较大,当2个空间连通后,泵内压力波动,抑制了固定阀进液,导致进泵液量逐渐减少[11-12]。同时随着气包开启长度的增大,气包与泵筒空间之间的流体交换也不断增大,在气包开启长度在0.1~0.4 m之间时,在气包内液相的补充下,虽然受到进泵液量减少的影响,但泵筒内液量有所增加;当气包开启长度大于0.5 m后,受到气包容积的限制,气包液相补充作用减弱,气包内气体对进泵液量的影响依然明显,最终导致泵筒内液量有所降低。

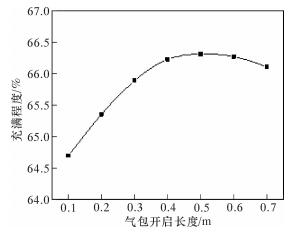

图 12所示为泵充满程度与气包开启长度关系曲线。图中充满程度是指下冲程气包与泵筒空间闭合后,在进泵液量和气包内液相交换进入泵筒2方面作用下,泵筒内最终的液量与泵实际体积的比值。由图可以看出,在气包开启长度在0.1~0.4 m之间时,充满程度随气包开启长度增大而升高,当气包开启长度大于0.5 m后,充满程度随开启长度增大而降低,这与上述分析相吻合。综合上述分析,在进泵液量和气包出液的双重作用下,最优气包开启长度在0.5 m左右,此时既能保持进泵液量相对稳定,同时也达到了缓解气体影响的效果,对防止气锁最为有利。

|

| 图 12 泵充满程度与气包开启长度关系曲线 Fig.12 The air bag opening length effect on the pumpfilling degree |

4 实例对比分析

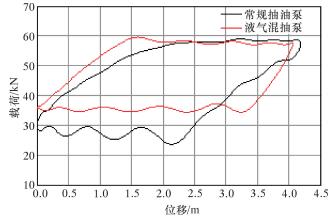

在胜利油田五号桩桩23区块,选取了4口气体影响较大的井,在保持井原始生产参数下,将气包开启长度设定为0.5 m,进行现场试用分析,结果见表 4。待液面恢复到作业前状态,对比各井作业前、后示功图变化情况。各井作业后的示功图更加饱满,液量稳中有升,均取得了预期效果。

| 井号 | 作业前生产情况 | 作业后生产情况 | |||||

| 产液量/(t·d-1) | 动液面/m | 生产气油比/(m3·m-3) | 产液量/(t·d-1) | 动液面/m | 生产气油比 | ||

| 桩23-17-27 | 17.4 | 1 700 | 48.1 | 18.0 | 1 750 | 48.9 | |

| 桩23-X420 | 18.2 | 1 740 | 76.0 | 19.0 | 1 600 | 75.1 | |

| 桩23-X407VF | 16.5 | 1 580 | 60.5 | 14.0 | 1 650 | 62.0 | |

| 桩23-X424VF | 19.3 | 1 480 | 70.0 | 17.3 | 1 400 | 75.1 | |

以桩23-17-27井为例,在保持作业前、后下泵深度和抽汲参数不变的情况下,测试动液面相同水平下该井的示功图,如图 13所示。对比该井在使用常规泵和液气混抽泵2种情况下的示功图,可以看出,使用液气混抽泵后,示功图明显趋于正常,气体影响明显减弱。

|

| 图 13 桩23-17-27井使用常规泵和混抽泵的示功图对比 Fig.13 The dynamometer comparison of Well Zhuang 23-17-27 using conventional pump and liquid-gas mixed rod pump |

5 结论

(1) 通过对液气混抽泵中流体流动过程的动态模拟,揭示了液气混抽泵工作过程中泵内流体的流动规律,进一步阐释了这种泵的工作原理。

(2) 通过与常规抽油泵对比分析,指出了两者的不同之处,以及液气混抽泵在减弱气体影响和防止气锁方面的优点,并根据模拟数据,对气包开启长度对防气作用的影响做了定量分析。

(3)4口井中的现场应用结果证明,液气混抽泵在高气油比井生产中具有较好的防气锁效果。

| [1] | 辜志宏, 彭慧琴, 耿会英. 气体对抽油泵泵效的影响及对策[J]. 石油机械, 2006, 34(2): 64–68. |

| [2] | 王艳领. 气液混抽泵的设计及应用[J]. 油气井测试, 2003, 12(3): 62. |

| [3] | 杜风华. 防气锁抽油泵的设计及应用[J]. 石油机械, 2002, 30(8): 72–74. |

| [4] | 李顺平, 李华斌, 吕瑞典, 等. 防气抽油泵防气原理研究[J]. 石油矿场机械, 2008, 37(5): 100–103. |

| [5] | 周继德, 卢祥国. 防气泵与气锚概述[J]. 石油机械, 1993, 21(4): 43–46. |

| [6] | 李连峰, 伊秀娟, 冠联星, 等. 基于FLUENT的抽油泵泵效仿真研究[J]. 石油矿场机械, 2011, 40(9): 48–52. |

| [7] | 朱红钧, 林元华, 谢龙汉. Fluent12流体分析及仿真实用教程[M]. 北京: 清华大学出版社, 2011: 79-101. |

| [8] | 王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004: 4-6. |

| [9] | 韩占忠. 流体工程仿真计算实例与应用[M]. 北京: 北京理工大学出版社, 2004: 8-10. |

| [10] | 李进良. 精通FLUENT 6.3流场分析[M]. 北京: 化学工业出版社, 2009: 12-15. |

| [11] | 赵辉, 杨峰, 王海文. 液气混抽泵强制排气增产技术研究[J]. 石油矿场机械, 2013, 42(2): 4–8. |

| [12] | 吝拥军, 杨顺贵, 祝明华, 等. 抽油泵泵筒开孔制成中排气防气泵和长柱塞泵[J]. 石油机械, 2003, 31(9): 66–67. |