2. 中国石化胜利油田技术检测中心;

3. 过程流体过滤与分离技术北京市重点实验室

2. Shengli Oilfield Technical Testing Center, SINOPEC;

3. Beijing Key Laboratory of Process Fluid Filtration and Separation Technology

0 引言

20世纪90年代以来,我国东部油田大多进入了中高含水开采期,采出液中油相含水率普遍高达80%以上[1];同时由于常规能源短缺,资源丰富的非常规稠油的商业化开采已起到举足轻重的作用[2]。高含水稠油采出液使水处理工作量不断增大,传统水处理设备对于稠油预分离效率低,这导致油田生产成本急剧增长,迫切需要开发新的高效稠油预分离技术和适用装备。

代佳鑫[3]通过轴向入口旋流器与切向入口旋流器的比对研究,指出轴流式导流片型分离器与常规切向入口式旋流器相比,具有结构紧凑、压力损失小、无入口循环流、适应性强且流场更加稳定的优点。史仕荧[4]对管道式导流片型分离器分离机理及影响分离性能的因素进行了理论和试验研究,并对其进行了初步的结构优化。但目前对管道式分离器油水分离的研究大多还停留在油水密度差较大、黏度较小的范畴内,对于地层条件下黏度大于50 mPa·s,密度与水接近的稠油,由于组分复杂(含高分子聚合物、表面活性剂及无机盐等)、密度差较小以及分离效率低等诸多问题,还未开展相关的系统研究,也没有成熟的分离器产品。

笔者借鉴已有的导流片型分离器研究成果,开发了新的导叶型轴向入口式分离器,并应用多相流计算力学,通过数值模拟研究导叶型轴向入口式分离器内流场的分布特征,重点分析稠油黏度对分离器分离性能的影响规律,以期为开发适用于地面集输工艺的高含水稠油分离器奠定必要的基础。

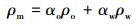

1 导叶型轴向入口式分离器稠油预分离过程数值模拟 1.1 旋流场中油水两相流动的数值计算模型 1.1.1 两相流模型管道式分离器内的高含水油水两相湍流可视为2类互不相容的不可压缩流体的流动,可采用均匀混合(Mixture) 两相流模型,将水相作为连续相,将油相作为颗粒状的分散相,其连续方程为:

|

(1) |

|

(2) |

|

(3) |

式中:∇为哈密顿算子;ρm为油水混合液密度,kg/m3; vm为质量平均速度,m/s; vo和vw分别为油相和水相速度,m/s; αo和αw分别为稠油和水的体积分数;ρo和ρw分别为油相与水相的密度,kg/m3。

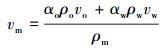

动量方程(以油相为例) 为:

|

(4) |

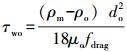

式中:μm为混合液平均黏度,mPa·s; vd,o为油相漂移速度,vd,o=vwo-vm,vwo为油相相对于水相的速度, vwo=τwoa,a为油相加速度,m/s2,根据曼尼宁理论,a=g-vm∇vm,弛豫时间

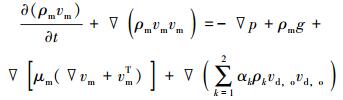

雷诺应力模型(Reynolds Stress Model,RSM) 非常适合用来模拟具有强旋流特点的湍流,RSM输运方程形式如下:

|

(5) |

式中:DTij为湍流扩散项;Pij为分子黏性扩散项;Φij为剪切应力项;εij为黏性扩散项。

式(5) 中,等号左侧第1项为时间变化项,第2项为对流项,具体关于湍流模型输运方程每一项的求解参见文献[5]中的介绍。

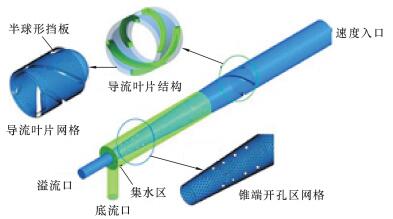

1.2 几何建模及网格划分导叶型轴向入口式分离器中,导流叶片是形成旋流场的关键,是实现油水分离最核心的部件。笔者利用BladeGen对翼形的结构控制参数进行调整,设定叶片的包角为120°,厚度为4 mm,安放角20°,并利用贝塞尔曲线对叶片头部和尾部进行修圆,得到其结构外形(见图 1);考虑到导流叶片进口流动急剧变化所带来的压降损失,在导流叶片前部安装减小绕流阻力损失的半球形挡板;在Gambit中对整体流道模型进行网格划分和加密,得到的导叶型轴向入口式分离器网格如图 2所示。

|

| 图 1 叶片几何模型 Fig.1 Geometric model of the blade |

|

| 图 2 计算域及网格 Fig.2 The calculation domain and the grid |

结构尺寸如下:进口直径50 mm,集水区长度238 mm,稳流段长度200 mm,溢流口直径20 mm,锥段角度6°,溢流段长度70 mm,28个出水小孔直径5 mm,底流口直径20 mm,集水区直径40 mm,底流段长度70 mm。

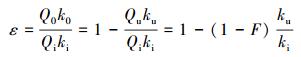

1.3 分离效率及压降损失总分离效率是指进入旋流器的物料中,被分离的分散相液滴的体积流量占进口分散相的体积流量的分率,其计算公式为:

|

(6) |

式中:ki、k0、ku分别表示入口、溢流口与底流口分散相的体积浓度; Qi、Q0、Qu分别为入口、溢流口与底流口的体积流量,m3/h; F表示分流比,F=Q0/Qi=1-Qu/Qi。

对于油水分离水力旋流器来说,其能量损失定义为入口压力pi与底流口压力pu之间的差值,即:

|

(7) |

当运行工况稳定后,分离器中油水两相的流动可视为定常流动。入口采用质量流量入口,入口含油体积分数为10%,油相密度890 kg/m3,油滴粒径0.6 mm,黏度50 mPa·s,溢流口和底流口均设为出口充分发展边界条件,壁面为无滑移边界。

计算中,压力-速度的耦合选用SIMPLE (Semi-Implicit Methodfor Pressure-Linked Equations) 算法;动量方程对流项的离散选用精度较高的二阶迎风(Second Order Upwind) 格式;为最小化伪扩散,扩散项的梯度插值使用格林-高斯基于节点(Green-Gaussnode-based) 插值方法;对压力的求解则采用适用于高旋流的PRESTO!格式,计算残差控制在10-4以内。

2 模拟结果及分析 2.1 网格无关性验证为减小计算量并保证计算精度,需要在内流场模拟前进行网格无关性验证[6-7]。以入口流量7.0 m3/h为例,表 1给出了分离器分离效率及压降损失的计算结果。从表中可以看出,当网格数大于724 009后,计算结果之间的差距足够小,因而导叶型轴向入口式分离器数值计算均采用网格数为724 009的网格。

| 网格数 | 分离效率/% | 压降损失/MPa |

| 396 506 | 89.77 | 0.29 |

| 724 009 | 90.21 | 0.26 |

| 954 466 | 90.47 | 0.26 |

2.2 导叶型轴向入口式分离器内流场规律 2.2.1 速度场分布特性

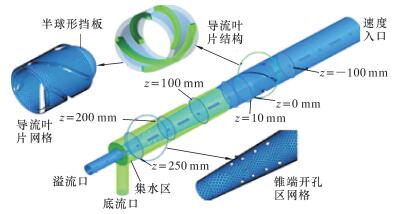

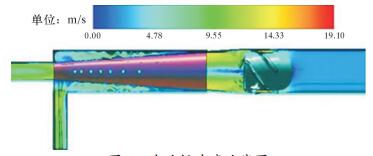

当流量为10.60 m3/h,分流比为50%时,规定导流叶片的尾部为坐标原点(见图 3),分别截取6个截面(中心轴截面x=0;z=-100 mm;z=10 mm;z=100 mm;z=200 mm;z=250 mm) 分析速度场的变化规律,图 4和图 5显示了导叶型轴向入口式分离器内部对称截面油相流线分布、切向速度、轴向速度和径向速度分布随轴向位置变化的规律。从流线图 5可以看出:经过导流叶片的预旋和锥段的加速过程,溢流口的油相速度已明显大于锥段开孔处的速度,油相更多地沿着轴线方向由溢流口流出。

|

| 图 3 坐标规定 Fig.3 The coordinate convention |

|

| 图 4 速度场分布规律 Fig.4 Distribution of velocity field |

|

| 图 5 内流场速度流线图 Fig.5 The velocity streamline of the internal flow field |

在切向速度、轴向速度和径向速度中,切向速度为数值最大的,同时也是三者中最为重要的分量,切向速度直接关系到水力旋流器的分离能力。从图 4a可以看出:在导流叶片的前部位置,流动比较稳定,切向速度可以忽略;在远离导流叶片的后部位置,切向速度随着径向位置的减小而减小;在靠近导流叶片尾部区域,最大速度并没有出现在壁面区域,而是出现在距离轴心15 mm处。

从图 4b可以看出:在导流叶片尾部区轴向速度整体较低,有利于油核的形成,并利用较大的切向速度使油核向中心轴线处聚集;随着流动进入锥段部分,中心速度远远大于两侧速度,且最大速度区域变窄,这种变化趋势既有利于油核聚集流动,也有利于形成的油核聚集区从溢流口流出。在z=10 mm截面上出现了负速度区,这是由于黏性流体绕流运动过程中,在绕流体尾部区压力达到最小,流体产生了回流现象,这种逆流现象会增大流体流动的能量损失,因此需要在尾部区添加半球形挡板,以实现流动稳定过渡。

图 4c中油相的径向速度分布规律性较差,且数量级最小[8],但从整体上来看,在导流叶片尾部,油相向中心轴线方向移动,远离导流叶片位置由于流场两相流的互相扰动,一部分油相会沿径向方向向外移动,但整体上流动稳定。

2.2.2 压力场分布特性图 6是在x=0中心轴截面上总压的分布情况。由图可知:在导流叶片下游区域,压力分布在壁面附近较大,在管中心区域较小,径向上存在压力梯度,便会产生向心力作用,有利于密度较小的油相向轴心运动;流体经过导流叶片后,存在明显的压力降落,也即导流叶片将来流的压能转换成旋转动能,实现混合液的油水分离。

|

| 图 6 x=0截面总压分布等值线图 Fig.6 The total pressure distribution contour map of the x=0 section |

从图 7中5个不同截面上的总压分布可以发现,在锥段(z=100~250 mm截面) 壁面处存在着较大的压降,这种压差推动着外旋流的水相从出水小孔流出。而在轴线中心区域,压力分布沿轴线方向没有明显的变化,保证了中心轴线区域的油相颗粒沿着轴线方向从溢流口流出。

|

| 图 7 压力场分布规律 Fig.7 The distribution of the pressure field |

上文中提到在z=10 mm截面上轴向速度最大值出现在距离轴心15 mm处。结合压力场分布图可以看出:当径向位置小于15 mm时,z=10 mm截面上的压力均大于z=100 mm截面上同样径向位置上的压力,流体受到正压作用,切向速度将增大;当径向位置大于15 mm时,z=10 mm截面上的压力将小于z=100 mm截面上同样径向位置上的压力,逆压梯度的作用会阻碍流体流动,因此临界位置,即距离轴心15 mm处切向速度最大。

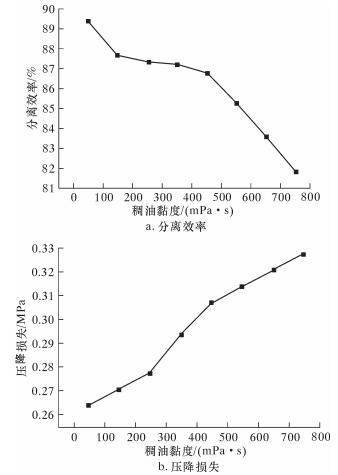

3 油相黏度的影响根据文献[9],使用化学降黏剂后采出的高含水超稠油黏度降黏率超过96%,黏度控制在750 mPa·s以内,研究在此范围内油相黏度对轴流式导流片型分离器分离性能的影响,便可以说明轴流式导流片型分离器对稠油黏度的适应性强弱。

在入口流量为10.60 m3/h,分流比为50%工况下,改变稠油的黏度。图 8显示了稠油黏度对油水分离性能的影响。随着稠油黏度的增大,分离效率在不断减小,压降损失不断增大,因此稠油黏度的增大恶化了分离器的分离性能。但就影响分离性能的程度而言,稠油黏度从50 mPa·s增长到750 mPa·s,分离效率降低了7.51%,降幅为8.40%,压降损失升高了0.064 MPa。与常规切向入口式旋流器当黏度达到10 mPa·s以后便基本失去了油水分离能力[10]相比,导叶型轴向入口式分离器对于黏度的敏感度很小,且拓宽了可分离区域,这对稠油的地面集输工程具有重要意义。

|

| 图 8 稠油黏度对分离性能的影响规律 Fig.8 Effect of the heavy oil viscosity on theseparation performance |

4 结论

(1) 当流量为10.60 m3/h,分流比为50%时,溢流口处的油相速度大于出水孔处的速度,油相更多的从溢流口流出;导流片的预旋作用使得切向速度沿着径向位置的减小而减小,但在靠近导流叶片尾部区域,最大速度出现在距离轴心15 mm处;在锥段区域,中心轴向速度大于两侧速度,且最大速度区域较窄,既有利于油核聚集流动,也有利于形成的油核聚集并从溢流口流出。

(2) 在导流叶片下游区域,径向上存在向心的压力梯度,促使密度较小的油相向轴心运动;且流体经过导流叶片后,压能转变为动能,有利于实现油水分离;在锥段壁面处存在着较大的压降,推动水相从出水小孔流出;在轴线中心区域,压力无明显变化,中心轴线区域的油相颗粒沿着轴线方向从溢流口流出。

(3) 稠油黏度的增大会降低分离器的分离性能,但稠油黏度从50 mPa·s增长到750 mPa·s,分离效率降低了7.51%,降幅仅为8.40%,压降损失升高了0.064 MPa。而常规切向入口式旋流器当黏度达到10 mPa·s以后便基本失去了油水分离能力,因此相比而言导叶型轴向入口式分离器对于黏度的敏感度很小,适用范围更广,这对稠油的地面集输工程具有重要意义。

| [1] | 刘洪, 郭清, 胡攀峰, 等. 国内外液-液水力旋流分离器研究进展[J]. 钻采工艺, 2007, 30(3): 78–81. |

| [2] | 张朝晖.国内外稠油开发现状及稠油开发技术发展趋势[D].北京:中国石油勘探开发研究院, 2005. |

| [3] | 代佳鑫.井下导流式旋流器研究[D].大庆:东北石油大学, 2014. |

| [4] | 史仕荧.管道式导流片型分离器油水分离性能研究[D].北京:中国科学院大学, 2013. |

| [5] | SHI S Y, WU Y X, ZHANG J, et al. A study on separation performance of a vortex finder in a liquid-liquid cylindrical cyclone[J]. Journal of Hydrodynamics, 2010, 22(5): 391–397. 10.1016/S1001-6058(09)60225-0 |

| [6] | 陈世琢.紧凑型轴流导叶式除油旋流器流场模拟及实验研究[D].大庆:大庆石油学院, 2010. |

| [7] | 贺会群, 杨振会, 吴刚, 等. 油水旋流分离器流场模拟分析与研究[J]. 石油机械, 2005, 33(12): 1–5. |

| [8] | 宋民航.新型导叶式水力旋流器设计与结构优选[D].大庆:东北石油大学, 2013. |

| [9] | 黄敏, 李芳田, 史足华. 稠油降黏剂DJH-1[J]. 油田化学, 2000, 17(2): 137–139. |

| [10] | 罗然, 张伟, 王家辉, 等. 用CFD确定物性参数对井下油水分离效率的影响[J]. 石油和化工设备, 2010, 13(6): 23–26. |