2. 中原石油工程有限公司技术公司

2. Zhongyuan Petroleum Engineering Co., Ltd

0 引言

在页岩气、致密油气、深井超深井油气以及深水油气等逐步大力开发的大背景下,硬地层、研磨性地层及非均质地层钻井规模日益加大。为了提高钻井效率,降低作业成本,近年来,国外钻头厂商对PDC切削齿进行了大量研究,取得了突破性进展,PDC切削齿的质量和类型都发生了巨大的变化。与20世纪80年代的PDC切削齿相比,由于混合工艺与制造工艺的变化,当今PDC切削齿的质量和性能要好得多,使钻头的抗冲蚀以及抗冲击能力都大为提高。工程师们还对碳化钨基片与人造金刚石之间的界面进行了优化,以提高切削齿的韧性。层状金刚石工艺的革新也被用于提高产品的抗磨蚀性和热稳定性。近几年来,在先后推出锥形PDC切削齿[1-3]和ONYX360°全旋转PDC切削齿[4-7]之后,国外钻头厂商在切削齿形状、材料优选和制造工艺等方面持续创新,创新设计的新型PDC切削齿层出不穷,极大推动了PDC钻头技术的进步,钻井性能得到不断提高,显著提高了机械钻速。因此很有必要研究国外PDC切削齿的研究现状,以推动我国PDC钻头技术的快速发展。

1 国外PDC切削齿 1.1 Firestorm*PDC切削齿传统的PDC切削齿仅可提供超强的耐冲击性或耐磨性,为此,斯伦贝谢公司研发了Firestorm*PDC切削齿[8](见图 1)。该切削齿聚晶金刚石层和硬质合金底层交界面处的残余应力得到明显降低,极大提高了耐冲击性能。结合材料优选和高温高压聚晶烧结工艺,改善残余应力的工程硬质合金提高了Firestorm*PDC切削齿的性能。

|

| 图 1 Firestorm*PDC切削齿 Fig.1 Firestorm*PDC cutters |

相同钻压下的模拟结果表明:在聚晶金刚石层和硬质合金底层交界面附近,传统PDC切削齿呈现了较高的拉伸应力值,而Firestorm*PDC切削齿的拉伸应力值明显降低。

Firestorm*PDC切削齿的耐冲击性和耐磨性都极强。实验室测试证实,Firestorm*PDC切削齿拥有良好的耐磨性和热稳定性,耐冲击性能平均提高20%。而且,金刚石层和硬质合金底层之间的抗分离性能得到改善,金刚石层耐泥包性能增强。因此,与传统PDC切削齿相比,Firestorm*PDC切削齿更耐用、寿命更长,适合于所有地层,特别是对于坚硬、交互层和研磨性地层,可显著提高机械钻速,增加钻进进尺。

在加拿大亚伯达省,作业者想要利用水平井钻井技术在montney页岩储层中开发天然气和凝析油储量。水平段主要为研磨性强的岩石夹层,无侧限抗压强度介于103.4~186.2 MPa之间。由于磨损和冲击会加速切削齿损坏,降低机械钻速和减少钻进进尺,从而造成多次起下更换钻头才能钻至总深度。为了提高钻井效率,需要使用带有更为耐用切削齿的PDC钻头。

为此,钻进过程中使用了Firestorm*PDC切削齿钻头,结果表明:与传统PDC切削齿相比,Firestorm*PDC切削齿的使用使钻进进尺增加42%,机械钻速提高20%。起至地面后发现,与过早损坏的传统PDC切削齿相比,Firestorm*PDC切削齿更耐磨和更抗冲击(见图 2),利于提高钻井效率。

|

| 图 2 传统PDC切削齿和Firestorm*PDC切削齿磨损情况对比 Fig.2 Comparison of wearing conditions between traditionalPDC cutters and Firestorm*PDC cutters |

1.2 Axe脊形金刚石切割元件

新型3D Axe脊形金刚石切割元件[9](见图 3) 为斯伦贝谢史密斯钻头公司研发,其独特的几何形状集常规PDC切削齿的剪切作用和碳化钨镶齿(TCI) 的压碎作用于一体,优点如下:

|

| 图 3 Axe脊形金刚石切割元件 Fig.3 Axe ridged diamond element |

(1) 有利于更为高效地切削和散热;

(2) 与常规PDC切削齿相比,金刚石层厚度增加70%,结合聚晶金刚石粒径分布的专利配方和最优的材料,提高了耐正面碰撞性能,使AxeBlade钻头的耐用性显著增强,从而延长使用寿命,提高机械钻速;

(3) 与常规PDC切削齿的钻压和转速相同时,剪切和压碎作用的结合使穿透深度至少提高22%,从而可清除更多的地层岩石,提高瞬时机械钻速;

(4) 切削力减小,可降低扭矩,减小反扭矩波动,利于工具面控制,实现更高的造斜率和更高的机械钻速,最终达到精确控制井眼轨迹、最大化储层暴露面积和缩短非生产时间的目的。

利用该元件,史密斯公司研发了AxeBlade脊形金刚石切割元件钻头(见图 4)。

|

| 图 4 AxeBlade脊形金刚石切割元件钻头 Fig.4 AxeBlade ridged diamond element bit |

在得克萨斯州Eagle Ford页岩区,石灰岩和页岩互层无侧限抗压强度介于41.4~103.4 MPa之间,马达滑动钻进造斜时工具面难以控制,为此,作业者使用AxeBlade脊形金刚石切割元件钻头一趟钻成功钻进1 093 m,机械钻速高达31.2 m/h,与邻井相比提高29%[10]。

Anadarko盆地以页岩为主,夹坚硬砂岩和石灰岩的地层无侧限抗压强度介于20.7~103.4 MPa之间。为降低扭矩,作业者使用AxeBlade脊形金刚石切割元件钻头一趟钻成功完成Mahler 108-1H井Φ222.25 mm井眼的钻进,钻进进尺为953.72 m,机械钻速高达29.1 m/h,与邻井常规PDC钻头相比提高27%,扭矩降低20%,缩短钻机运行时间14.75 h[11]。

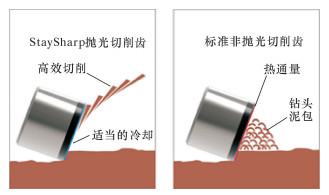

1.3 StaySharp优质抛光切削齿StaySharp优质抛光切削齿[12](见图 5) 为贝克休斯公司研发。该切削齿采用网状结构烧结,使复合片与基体结合更加紧密,增加复合片厚度和切削稳定性;同时采用了专利的金刚石涂层处理技术,保证粒度均匀。在基体方面,应用耐腐蚀性能强的碳化硅基体材质,配合切削齿优质抛光技术,大大提高切削齿表面的光滑度,有利于切削齿吃入地层,减小与地层和岩屑之间的摩擦力,避免钻头泥包。通过以上技术处理手段,在保证攻击性的基础上,提高了复合片的抗冲击和耐磨性能,提高钻速效果显著,有利于降低钻井成本。

|

| 图 5 StaySharp切削齿 Fig.5 StaySharp cutters |

与常规PDC复合片制造工艺不同,StaySharp切削齿的制造过程中不再使用金属催化剂,这使得其热稳定性和耐磨性都得到大幅度提高。新的制造工艺与业界标准的化学制造工艺以及贝克休斯公司专有的制造方法结合,使得切削齿的耐磨能力提高了4倍以上(见图 6)。

|

| 图 6 StaySharp切削齿与常规切削齿切削效率对比 Fig.6 Comparison of cutting efficiency between StaySharpcutters and conventional cutters |

1.4 StayCool多维切削齿

针对钻遇硬地层时钻头切削齿温度升高快和磨损严重的问题,研制了StayCool多维切削齿[13](见图 7)。该切削齿侧重于提高切削齿表面的热转换效率,将切削产生的热量转移到岩屑排出,从而降低切削齿温度,有利于减少切削齿过热导致的热裂失效,提高切削效率,延长使用时间。室内试验表明:该切削齿产生的热量比常规切削齿减少50%。

|

| 图 7 StayCool多维切削齿 Fig.7 StayCool multidimensional cutters |

StayCool多维切削齿具有独特的多维几何形状,当切削齿磨损至切削面剖面部分时,后耙角有效增大,使得切削齿表现出一定程度的自锐性能,这一特性也补偿了切削面积增大带来的不利影响,保持了切削齿的攻击性。该切削齿目前主要用于Talon系列PDC钻头。

1.5 Stabilis加强切削齿贝克休斯公司的新型Stabilis加强切削齿[14](见图 8) 在常规PDC切削齿的易损部位设计了新几何形状,在提升切削齿性能的同时保护切削齿,增加该种切削齿钻头在难钻地层中的进尺,延长其寿命。

|

| 图 8 Stabilis加强切削齿 Fig.8 Stabilis reinforced cutters |

Stabilis加强切削齿在金刚石层表面引入第2倒角,使得切削齿可以承受更大的载荷而不致破坏。与常规几何形状切削齿相比,该种切削齿的抗冲击强度高达近3倍。

Stabilis加强切削齿的耐磨能力也提高了。金刚石层表面新增的斜面把压力扩大到更大的区域,以至于降低了切削刃上的应力梯度。由于第2倒角的增强保护,防止切削齿崩层和崩碎,磨损面往往局限于第1倒角区域。这就延长了金刚石面、切削齿和钻头的寿命,延长了钻头高效钻井时间。

与常规几何形状切削齿相比,Stabilis加强切削齿产生的扭矩波动较低。随着切削深度的变化,该种切削齿与岩石之间的摩擦因数保持均匀,而常规切削齿则会产生较大扭矩波动。扭矩波动的控制可获得在更高机械钻速下更平滑、更稳定的钻井效果,提高了总体钻井性能。

因其保护高效切削刃和减少崩层及崩碎的能力,该种切削齿钻头能以与常规切削齿钻头相当或更高的机械钻速,在硬地层中钻进更长时间,而且产生的扭矩更小,钻屑更少,井眼更清洁。

Stabilis加强切削齿钻头适用于容易导致切削齿崩碎的难钻地层,也适用于夹层或者需要高抗扭稳定性的定向井段。

1.5.1 应用案例1哈萨克斯坦某油田的地层由石膏层、坚硬的碳酸岩和燧石夹层构成,无侧限抗压强度一般在69~138 MPa之间,钻遇燧石层时骤升至241 MPa,钻进极为困难。贝克休斯公司推荐采用了8翼Φ215.9 mm Stabilis加强切削齿Talon PDC钻头。该钻头总进尺593 m,包括90 m的塑性石膏层、200 m的碳酸岩和燧石夹层。平均机械钻速10 m/h,较孕镶金刚石钻头提高250%,较牙轮-PDC混合式钻头提高近100%,较其他类型的PDC钻头提高(110~200)%(见图 9)。

|

| 图 9 Talon PDC钻头与其他类型钻头钻速对比 Fig.9 Comparison of ROP of Talon PDC bits and other bits |

与孕镶金刚石钻头相比,Talon PDC钻头产生较大的岩屑,有助于岩性的识别。该钻头也要求较低的钻压,减小了扭矩以及对底部钻具组合的损害。

采用Stabilis切削齿Talon PDC钻头与AutoTak V自动垂直钻井系统配合使用为用户节约5.7 d的钻机使用时间,相当于节约了24万美元。

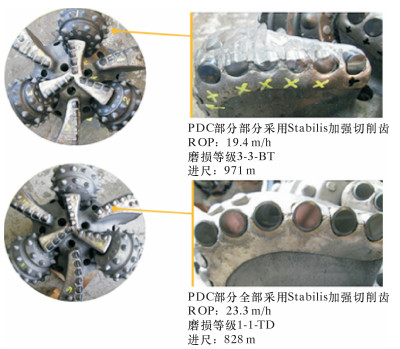

1.5.2 应用案例2北海某区块Φ444.5 mm井段末段是石灰岩夹层,钻井日志表明使用常规的PDC钻头机械钻速急剧下降至5 m/h以下。业主使用了贝克休斯公司推荐的带Stalilis加强切削齿的Kymera牙轮-PDC混合式钻头。该切削齿布置在钻头的台肩部位以及靠近钻头面中心的3个位置。该钻头既具有PDC钻头优越的切削能力,同时具有牙轮钻头的强度。与PDC钻头相比,Kymera钻头具有更低、更平稳的钻进扭矩,定向钻进更易控制,多夹层地层钻进时寿命更长,可靠性更高,同时扭转振动更低。该钻头平均机械钻速19.4 m/h,较前期使用的PDC钻头机械钻速提高31%。钻头磨损等级3-3-BT,表明标准PDC切削齿磨损严重,牙轮的磨损等级仅为1-1(见图 10)。

|

| 图 10 2种Stabilis加强切削齿混合式钻头磨损情况对比 Fig.10 Comparison of wearing conditions between two kindsof hybrid drill bit with Stabilis reinforced cutters |

鉴于Kymera混合式钻头的PDC切削齿磨损严重,贝克休斯公司在下一口井的钻进中使用的混合式钻头,PDC部分全部采用了Stabilis加强切削齿,以降低PDC切削齿所受的冲击损害。该切削齿布置在钻头的台肩部位以及靠近钻头面中心的3个位置。该井Φ444.5 mm井段长828 m,平均机械钻速23.3 m/h,与PDC钻头相比提高74%。此外,起钻发现混合式钻头的PDC部分的磨损等级大幅度降低,仅为1-1-TD (见图 10)。

1.6 旋转刨削齿为了突破常规钻头和现有混合式钻头的技术极限,大幅提高钻井性能,SHEAR BITS公司研发了旋转刨削齿[15],并设计开发了包含有旋转刨削齿和PDC切削齿的混合式钻头。

刨削是独特的岩石破碎方法,兼具牙轮钻头切削齿的压碎和PDC切削齿的剪切功能(见图 11)。与牙轮钻头切削齿相比,刨削齿可产生更大的裂纹区。每个刨削齿可绕自身轴线自由旋转,不仅可减少反扭矩,而且镶硬合金齿还具有自锐性,在磨损后仍可保持攻击性切削行为。以往大量的现场测试证实,在研磨性极强的地层中,由于刨削齿耐磨性差,特别是因为尺寸和几何形状要求他们比常规PDC钻头或牙轮钻头的切削齿布置更远的间隔距离,所以每个切削齿承受的载荷和应力更大,单独使用即使在很短的时间内便会损坏。

|

| 图 11 刨削破碎岩石机理 Fig.11 Rock cutting (chipping) mechanism |

旋转刨削齿PDC钻头集成了刨削齿和PDC切削齿,新型混合式钻头设计(见图 12) 可实现刨削破岩和剪切破岩,有助于提高钻进效率,适合于Φ311.2 mm以上的大尺寸井眼钻进。

|

| 图 12 混合式刨削/剪切切削结构 Fig.12 Mixed cutting (chipping/shearing) structure |

该钻头优势如下:

(1) 相对于PDC切削齿,刨削齿更加突出于钻头表面,可在地层中产生裂缝,从而增强钻头的剪切能力;

(2) PDC切削齿和刀翼形状有利于刨削齿的切削深度控制,从而实现更加可控的钻进作业;

(3) PDC切削结构增加了金刚石的耐用性,在刨削齿磨损后,钻头仍可继续钻进;

(4) 与常规PDC钻头相比,扭矩响应更加平稳,工具面更易控制,复杂地层中钻头的冲击损坏程度明显减轻。

目前,在加拿大西部的Φ311.2、Φ374.7、Φ444.5和Φ609.6 mm直井眼和斜井眼中已经得到了成功应用。在亚伯达省,包含砾石和卵石夹层的软页岩中钻进Φ374.7 mm直井眼极具挑战性,之前使用牙轮钻头钻进,但作业者对机械钻速不甚满意,因此,在一口井中连续下入3只旋转刨削齿PDC钻头,每只钻头钻进进尺约219.456 m,最大机械钻速比同台子牙轮钻头的平均机械钻速提高了125%(见图 13)。

|

| 图 13 机械钻速对比 Fig.13 Comparison of ROP |

2 结论与建议

(1) 切削齿是PDC钻头的主要元件,其热稳定性、抗磨损和抗冲击性能极大影响PDC钻头的机械钻速和使用寿命。独特的几何形状、超硬材料和制造工艺的持续创新推动了切削齿技术的进步,显著提高了钻头的性能。

(2) 多种创新型几何形状PDC切削齿的研发为提高不同坚硬、研磨性及非均质地层岩石的破岩效率提供了有效的手段。

(3) 建议开展混合PDC切削齿钻头的研发,进行精细化设计,充分发挥独特几何形状切削齿各自的优势,以适应硬度更高和研磨性更强的地层,为深水钻井、超深井钻井和干热岩钻井提速提效提供技术支撑。

| [1] | AZAR M, WHITE A, VELVALURI S, et al.Middle east hard/abrasive formation challenge:Reducing PDC cutter volume at bit center increases ROP/drilling efficiency[R].SPE/IADC 166755, 2013. |

| [2] | AZAR M, WHITE A, SEGAL S, et al.Pointing towards improved PDC bit performance:Innovative conical shaped polycrystalline diamond element achieves higher ROP and total footage[R].SPE/IADC 163521, 2013. |

| [3] | SCHLUMBERGER.Stinger conical diamond element[EB/OL].[2016-07-27].http://www.slb.com/services/drilling/drill_bits/cutter_technology/stinger.aspx. |

| [4] | SCHLUMBERGER.ONYX 360 rolling PDC cutter[EB/OL].[2015-07-24]. http://www.slb.com/services/drilling/drill_bits/cutter_technology/onyx_360.aspx?t=2. |

| [5] | SCHLUMBERGER.getting ready to roll[EB/OL].[2015-07-24].http://www.slb.com/resources/publications/industry_articles/smith/drill_bits/201506_oilfield_technology_onyx360.aspx. |

| [6] | ZHANG Y H, BRUHAN Y, CHEN C, et al.Fully rotating PDC cutter gaining momentum:Conquering frictional heat in hard/abrasive formations improves drilling efficiency[R].SPE 166753, 2013. |

| [7] | ZHANG Y H, BAKER R, BURHAN Y, et al.Innovative rolling PDC cutter increases drilling efficiency improving bit performance in challenging applications[R].SPE/IADC 163536, 2013. |

| [8] | SCHLUMBERGER.Firestorm PDC cutter technology[EB/OL].[2016-09-06].http://www.slb.com/services/drilling/drill_bits/cutter_technology/firestorm.aspx. |

| [9] | SCHLUMBERGER.AxeBlade ridged diamond element bit[EB/OL].[2016-09-08].http://www.slb.com/services/drilling/drill_bits/specialty_pdc/axeblade.aspx. |

| [10] | SCHLUMBERGER.Case study:AxeBlade bit increases ROP 29% and improves directional control in eagle ford shale interval[EB/OL].[2016-09-10]. http://www.slb.com/resources/case_studies/smith/drill_bits/axeblade-eagle-ford-shale-texas-cs.aspx. |

| [11] | SCHLUMBERGER.Case study:Unit petroleum company boosts ROP 27% in intermediate section targeting the granite wash[EB/OL].[2016-09-15]. http://www.slb.com/resources/case_studies/smith/drill_bits/axeblade-unit-petroleum-cs.aspx. |

| [12] | BAKER HUGHES.StaySharp premium polished cutter technology[EB/OL].[2016-09-22].https://www.bakerhughes.com/products-and-services/drilling/drill-bit-systems/pdc-bits/staysharp-premium-polished-cutter-technology. |

| [13] | BAKER HUGHES.StayCool multidimensional cutter technology[EB/OL].[2016-09-23].http://www.bakerhughes.com/products-and-services/drilling/drill-bit-systems/pdc-bits/staycool-multidimensional-cutter-technology. |

| [14] | BAKER HUGHES.Stabilis reinforced cutters[EB/OL].[2016-09-26].https://www.bakerhughes.com/products-and-services/drilling/drill-bit-systems/pdc-bits/dual-chamfer-premium-pdc-cutter-technology. |

| [15] | BEATON T, WONG A, ISNOR S, et al.New type of oilfield drill bit produces new levels of performance in large diameter intervals[R].SPE 178150, 2016. |