2. 渤海钻探工程公司

2. CNPC Bohai Drilling Engineering Company Limited

0 引 言

管道运输因其安全、高效和经济的优势,已经成为世界石油天然气运输的主要手段[1]。截至2015年,我国境内建成油气管道总里程约为12万 km[2],其中,服役超过10 a的管道占85%,超过20 a的管道占65%。由于管道服役年限增长、外力的干扰、腐蚀或者因早期材料技术不成熟导致的材料缺陷等因素,使得管道失效问题日益严重,对失效管道及控制阀门的更换也变得越来越频繁[3-4]。因此,针对管道失效及阀门更换问题的管道维修作业工艺也得到了越来越广泛的应用。

常规管道维修作业主要应用不停输开孔封堵技术[5],此项技术降低了管道维抢修过程中因油气停输而造成的经济损失,因此得到了广泛的应用,目前此项技术在国内外均已较为成熟。近年来,在不停输开孔封堵技术的基础上发展起一种基于管内智能封堵技术的新型管道维修技术,此项技术的优势是可以保证管道的完整性。目前此项技术的核心由国外公司掌握,比较有代表性的有美国的TDW公司[6]和英国的STATS GROUP[7]公司,而国内对于此项技术尚处于研发阶段,因此,研究此项技术对于推动我国管道维抢修技术的发展具有深远意义。

1 不停输开孔封堵技术管道不停输开孔封堵技术的主要设备包括开孔机、闸板阀、焊接三通和封堵机等。此项技术是在不停止管道生产运行的情况下,利用开孔封堵技术,对需要改造和维修的管线进行开孔封堵,从而达到管道在线维修的目的[8-9]。

不停输开孔封堵技术首先要在预设位置焊接封堵三通,然后连接闸板阀与开孔机进行开孔作业;接下来连接封堵机进行封堵作业,封堵完成后即可对问题管线进行维修作业;维修完成后,拆除封堵机及闸板阀,在三通处安装盲板法兰[10]。开孔封堵工艺装置[9]示意图如图 1所示。

|

| 图 1 管道不停输开孔封堵工艺装置示意图 Fig.1 Schematic diagram of the device for pipeline tapping and plugging without transportation interrupt 1—开孔机;2—闸板阀;3—平衡管;4—旁通管路;5—球形封堵器;6—机械三通;7—开孔筒刀。 |

该技术的主要优点是不需停止管道的介质输送,保证生产的连续性,并大大缩短管道维修周期。但该技术在施工作业时,需要注意的问题较多,过程必须严格把控,而且最主要的缺点是要在管道上永久留下一道焊接三通疤痕。

2 管道维修技术及工艺不停输开孔封堵技术虽然可以在不停输的情况下对管线进行维修作业,但其缺点是要在管线上永久留下一道焊接三通疤痕。三通是管道系统中的常用部件,与直管段相比,三通属于大开孔结构,不仅承受内压,还往往受到弯矩、扭矩和轴向力等的作用。同时,在役管道内,高流速的介质对三通管壁冲刷引起的减薄及腐蚀介质对管壁腐蚀产生的凹坑,增加了疲劳裂纹、泄漏及爆破的机会。调查表明,国内工业中除了由于管理不善造成管道失效事故外,因管件三通破坏而造成的停产和爆炸等事故居于首位[11]。因此,从某种意义上说,由于焊接三通疤痕的存在,会影响整个管道系统的完整性及安全运行。

在此基础上,发展起了一种基于管内智能封堵技术的新型管道维修技术。此维修技术无需停输,保留了不停输开孔封堵技术的优点,与此同时,利用管内智能封堵器,配合定点投送技术及管内外双向通信技术,去除了开孔封堵留下的焊接三通,保证了管道的完整性,提高了管道运行的安全系数[12]。

2.1 管内智能封堵器新型管道维修技术需要用到的主要设备是管内智能封堵器,国内对于管内智能封堵器的研制已经取得了一定进展,目前在智能封堵器结构[13]、锚定性能[14]和密封性能等方面的研究都取得了创造性进步。图 2所示为中国石油大学(北京)油气管道智能装备实验室研制的管内智能封堵器。

|

| 图 2 管内智能封堵器 Fig.2 Smart plug |

其工作原理为:首先通过清管器发球筒,利用定点投送技术,在介质的推动下使智能封堵器向前运动至管内欲封堵段指定位置;然后利用管内外双向通信技术,在超低频电磁脉冲信号的控制下,完成锚定及封堵动作;最后,当维修作业完成后,利用管内外双向通信技术,使智能封堵器自动解封,在管内介质的推动下直至收球筒取出[15]。

2.2 管内智能封堵器定点投送技术新型管道维修技术需要将管内智能封堵器投放至管内指定位置,进而在指定位置执行锚定及封堵动作。此项维修技术中采用的智能封堵器定点投送方法被称为容积法,容积法是利用液体的不可压缩性,通过向智能封堵器后方加注不可压缩液体,进而将智能封堵器泵送至指定位置的一种定点投送方法。

容积法原理如图 3所示。首先将带有智能封堵器的临时发球筒安装于待维修管段;在临时发球筒的尾部有一注液孔,通过此注液孔将液体注入到智能封堵器的尾端,由于智能封堵器上安装有清管皮碗,所以在低压情况下,注入到智能封堵器尾端的液体不会发生大量泄漏,进而推动智能封堵器持续向前运动;最后,要想将智能封堵器投送至指定位置,只需计算出指定位置距临时发球筒底面之间所需的液体体积,然后向智能封堵器底端注入所需液体即可。

|

| 图 3 容积法原理图 Fig.3 Schematic diagram of the volume method 1—管道;2—智能封堵器;3—临时发球筒。 |

假设智能封堵器投送到的指定位置距临时发球筒底面的距离为L,管道内径为d,则根据圆柱形内腔容积计算的相关公式,可以计算出空间所需液体体积为:

|

(1) |

由于在投送智能封堵器的过程中,清管皮碗不可能保证液体完全不泄漏,所以在考虑泄漏的情况下,将式(1)改写为:

|

(2) |

通常情况下系数ξ>1,其数值大小主要与管径、清管皮碗的厚度、过盈量及个数有关,具体数值需要根据实际应用工况,通过试验的方式获得。

综上所述,在实际应用中,只需要向临时发球筒尾端注入体积为V2的液体,就可以将智能封堵器投送至管内预设指定位置。

此工况属于近管端工况,指定位置与临时发球筒之间距离较近,投送智能封堵器所需的液体体积较少,因此适合使用容积法。更重要的是在此工况下,容积法不但是最简单的投送方法,而且能够精准地将智能封堵器投送至指定位置。

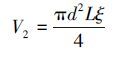

2.3 管内外双向通信技术智能封堵器通过容积法投送至管内指定位置后,需要在指定位置完成锚定、封堵与解封等工作,而由于管内智能封堵器采用无缆式结构设计,所以对于管内智能封堵器的控制命令传输及管内工作状态监测,就需要通过无线传输的方式来实现。由于信号的无线传输需要穿过管壁,且向管内智能封堵器传输控制命令的同时也需将管内工作状态反馈回管外,所以此项技术被称为管内外双向通信技术。

管内外双向通信技术的核心是将管外控制命令信号及管内工作状态反馈信号转换为ELF(Extremely Low Frequency),即超低频脉冲信号。由于金属管壁对高频信号衰减性极大,所以提出了一种基于频率调制和频域解调的管内外超低频电磁脉冲双向通信技术。

双向通信系统由管内控制单元和管外控制单元2部分组成,系统结构如图 4所示。管内和管外控制单元均由微处理器、信号发射模块以及信号接收模块组成。工作时,管外控制单元向管内发送指令码,管内控制单元接收到指令后控制封堵器完成相应操作,然后再将管内对应的状态码发送回管外控制单元,以此实现管内外双向通信[16]。

|

| 图 4 通信系统结构 Fig.4 Structure of the communication system |

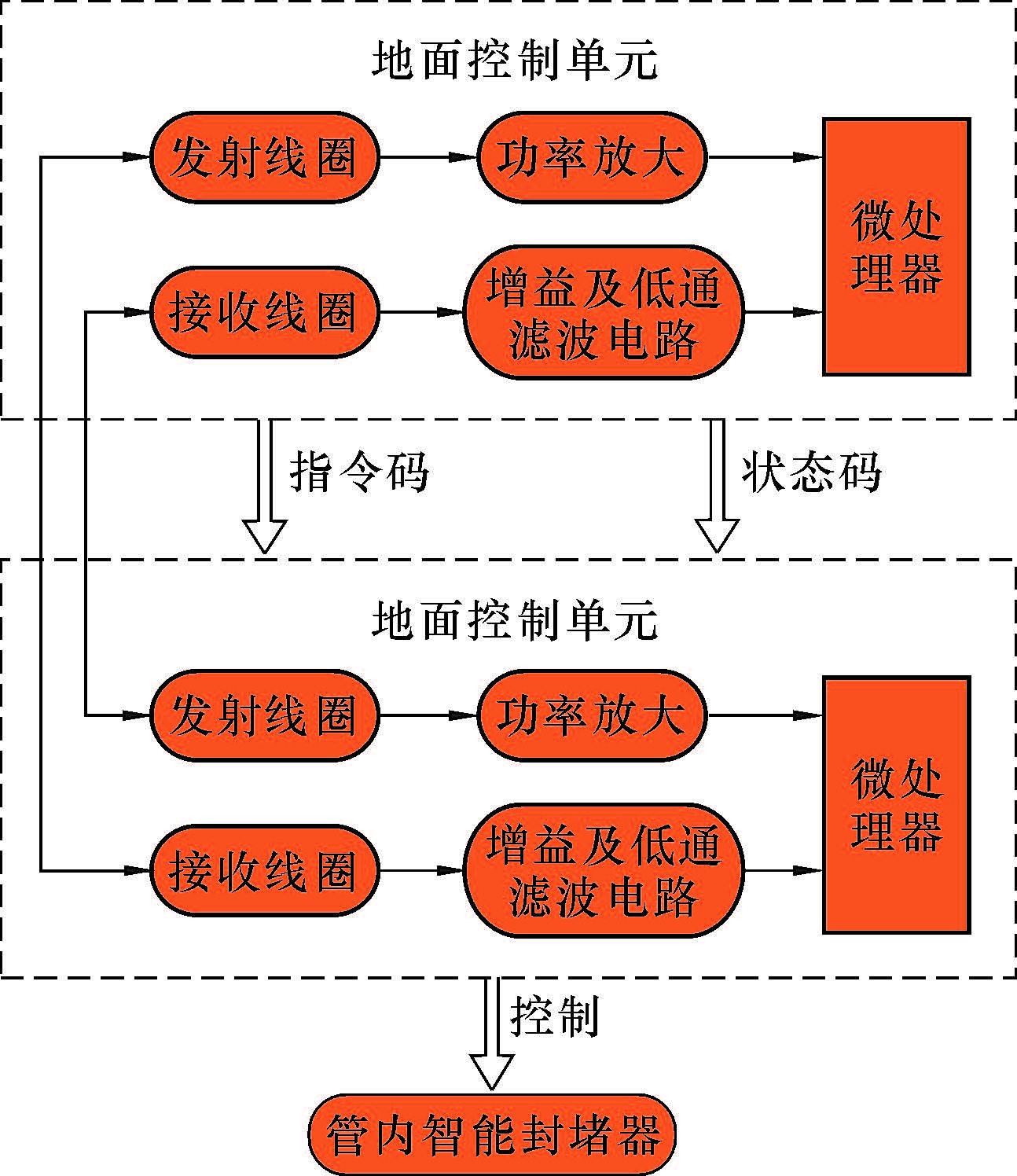

超低频电磁脉冲信号虽然可以穿透管壁,实现管内外双向通信,但是穿透管壁信号的强度会随着接收距离的增加而发生衰减。为了得到信号强度与接收距离之间的关系,现通过实验室模拟试验的方式来进行分析。试验中,将管内控制单元放入到一截两端带有盲法兰的管道中,然后将管外信号接收器分别放到管外不同距离处,检测接收到的信号的强度。管内外通信试验方案如图 5所示。

|

| 图 5 管内外通信试验方案 Fig.5 Test scheme of communication inside/outsidethe pipeline |

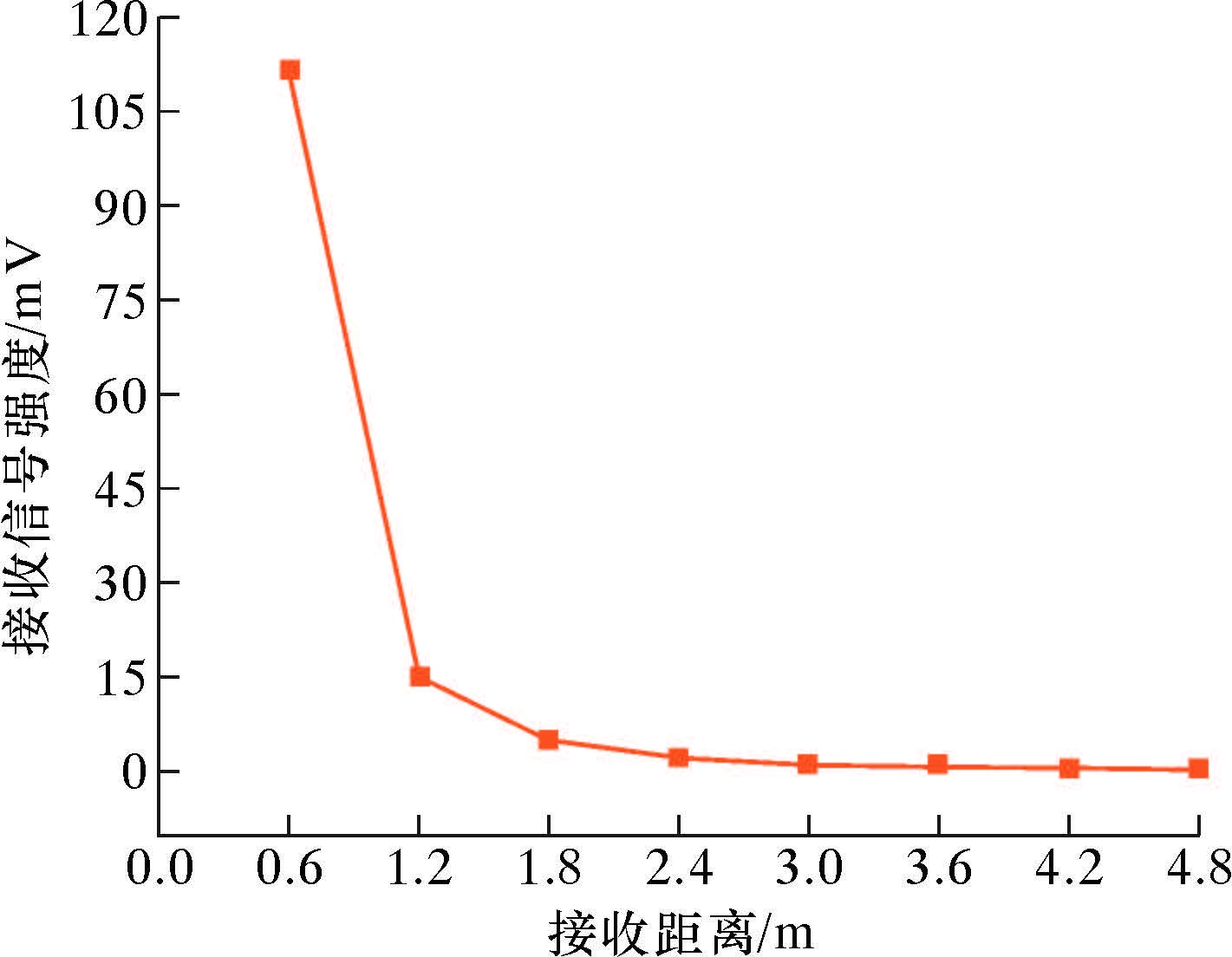

经过理论及实验室模拟试验验证,ELF超低频电磁脉冲频率在23 Hz时,信号穿透管壁的效率最高,为最佳使用频率。图 6所示为在实验室模拟试验中,电磁脉冲频率为23 Hz时,管外控制单元与管内控制单元之间的距离,与接收到的电磁脉冲信号强度之间的关系曲线,具体数值如表 1所示。从图 6中可以看出,管外接收到的信号幅值随着距离的增大急剧降低,为了使接收信号保持一定的强度,就要求管外控制单元与管内控制单元的距离不能超过1 m,这也为实际工程应用工艺设计提供了重要的参考依据。

| 接收距 离/m | 接收到的信号幅值/mV | 均值/ mV | |||

| 第1组 | 第2组 | 第3组 | 第4组 | ||

| 0.6 | 109.87 | 112.83 | 111.67 | 112.48 | 111.713 |

| 1.2 | 14.52 | 15.14 | 15.40 | 14.96 | 15.005 |

| 1.8 | 4.98 | 5.18 | 5.12 | 5.08 | 5.090 |

| 2.4 | 2.38 | 2.39 | 2.48 | 2.40 | 2.413 |

| 3.0 | 1.34 | 1.36 | 1.37 | 1.35 | 1.355 |

| 3.6 | 0.86 | 0.85 | 0.89 | 0.86 | 0.865 |

| 4.2 | 0.61 | 0.58 | 0.60 | 0.61 | 0.600 |

| 4.8 | 0.48 | 0.45 | 0.46 | 0.47 | 0.465 |

|

| 图 6 接收信号强度与距离之间的关系 Fig.6 The relationship between received signal strength and distance |

2.4 基于管内智能封堵技术管道维修工艺过程

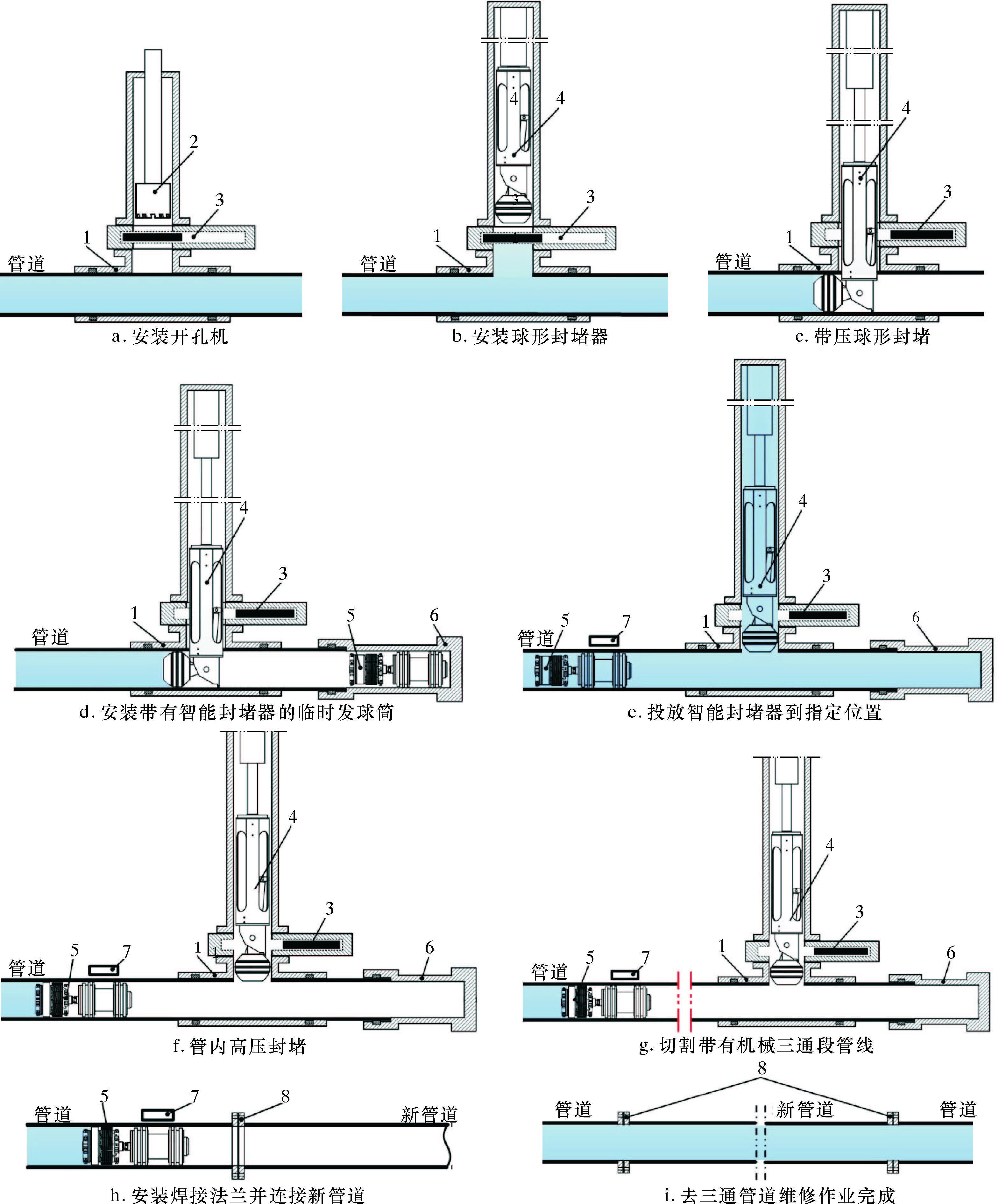

基于管内智能封堵技术管道维修工艺流程图如图 7所示,具体工艺过程如下。

|

| 图 7 基于管内智能封堵技术管道维修工艺流程图 Fig.7 Flow chart of pipeline maintenance process based on smart plugging technique |

(1) 在待维修管线两端安装机械三通和闸板阀等带压封堵设备,然后安装开孔机,并利用开孔筒刀切开管壁,如图 7a所示;

(2) 开孔完成后,上提开孔筒刀,关闭闸板阀,然后将开孔机更换为球型封堵器,如图 7b所示;

(3) 安装好球型封堵器后,利用球型封堵器对待维修管线两端进行带压封堵,如图 7c所示;

(4) 待维修管线两端带压封堵完成后,使用切割器切断中间废弃段管线,并分别安装带有智能封堵器的临时发球筒,如图 7d所示;

(5) 临时发球筒安装完成后,将球型封堵器解封、上提,然后利用容积法投放智能封堵器至管线指定位置,如图 7e所示;

(6) 智能封堵器通过管内外通信技术,在管内指定位置进行锚定和高压封堵等作业,完成管内智能封堵,如图 7f所示;

(7) 管内智能封堵完成后,利用切割器将安装有机械三通的管段全部切下,如图 7g所示;

(8) 在两端管线切口处分别焊接一个焊接法兰,并将新管线连接至维修处,如图 7h所示;

(9) 新管线连接好之后,管内智能封堵器解封,并在管内流体的作用下运动至收球筒,从收球筒回收;至此基于管内智能封堵技术新型管道维修工艺完成,如图 7i所示。

2.5 基于管内智能封堵技术管道维修工艺的优点(1) 适用于陆上和海洋等各种复杂环境。

(2) 工艺简单、方便,无需停输,极大地缩短管道维修周期。

(3) 维修后管道不残留三通疤痕,保证管道系统完整性,降低管道运行安全隐患。

(4) 工艺过程安全可靠,不造成资源浪费与环境污染。

3 结 论(1) 基于管内智能封堵技术管道维修技术在不停输带压开孔封堵技术的基础上,通过容积法将管内智能封堵器投送至管内指定位置,然后利用管内外通信技术实现管外控制命令传输及管内状态反馈,以此实现管内高压智能封堵。然后将维修管段残留的机械三通或者焊接三通切除,维修后管道上不残留三通疤痕,保证了管道的完整性与可靠性。

(2) 基于管内智能封堵技术管道维修技术不仅可以适用于各种工况,而且可以最大限度地降低管道维修安全隐患,保证管道安全运行,具有广阔的应用前景。