2. 中石化中原储气库有限责任公司;

3. 中国石油新疆油田公司工程技术研究院

2. Zhongyuan Gas Storage Company Limited, SINOPEC;

3. Engineering Technology Research Institute, Xinjiang Oilfield Company, CNPC

0 引 言

因地下储气库设计寿命一般在30 a以上[1],且注入气中含有体积分数2%的CO2,这就要求储气库管柱具有较好的耐蚀性,尤其是生产套管和油管。笔者通过中国石油6座储气库的调研发现,在井深、运行压力及注采气量差异不大且注入气介质相同的情况下,各储气库套管和油管选用的材质差异较大,既有普通碳钢和抗硫材质,又有超级13Cr材质,主要包括L80、L80 13Cr、95S、P110、P110 Cr13M及P110 Cr13S等材质。

通过详细分析储气库井下环境和现有标准发现,主要是由于标准的不适用造成了储气库选材差异。鉴于此,提出储气库管柱选材应考虑低含水工况和材质匹配性,同时进行了汽液两相下高温高压腐蚀试验和电化学试验,获得了储气库套管和油管腐蚀选材技术要求。研究结果为我国储气库建设提供了技术依据。

1 储气库管柱使用环境调研国内主要储气库环境工况(见表 1)发现,国内储气库气藏地层水中氯离子的质量浓度不超过10 000 mg/L,水型主要为NaHCO3,因注入气中CO2体积分数在1.89%~2.18%之间,CO2分压为0.50~0.80 MPa,部分井的CO2分压高达1.16 MPa。 此外,储气库注入的是经处理后的干燥气体,但在采出时因受气藏地层水的影响,采出的气体低含水。

| 储气库 | 气藏埋深/m | 运行压力/MPa | 地层温度/℃ | 注入气CO2 体积分数/% | 地层水Cl-质量浓度 /(mg·L-1) | 地层水总矿化度 /(mg·L-1) |

| XC | 2 782 | 11.7~28.0 | 65.0 | 1.89 | — | — |

| HK | 3 585 | 18.0~34.0 | 92.5 | 1.89 | 9 974 | 17 800 |

| BN | 2 900 | 13.0~31.0 | 116.0 | 2.48 | 1 170~5 000 | 6 800~13 300 |

| SK | 3 300~5 000 | 19.0~48.5 | 110.0~157.0 | 2.37 | 3 456 | 7 630 |

2 腐蚀选材标准

油管和套管腐蚀选材的基本标准是ISO 15156-3和GB/T 20972.2(ISO 15156-2,MOD)[2-4],但是这些标准的选材着重于含H2S环境。依据腐蚀介质的不同,石油管材专业标准化技术委员会制定了针对性的选材标准,具体有SY/T 6857.1、Q/SY-TGRC2、Q/SY-TGRC3及Q/SY-TGRC18等标准[5-8],尤其是Q/SY-TGRC18标准主要针对含CO2环境选材。

Q/SY-TGRC18标准规定,当0.21 MPa<CO2分压<1.00 MPa时属于严重腐蚀,应选用碳钢与加注缓蚀剂协同作用,或者直接选用普通13Cr钢,如L8013Cr钢等;当1.00 MPa<CO2分压<7.00 MPa时属于极严重腐蚀,应选用改良型13Cr钢(P110 Cr13M)或超级13Cr钢(P110 Cr13S),或选用普通13Cr钢与加注缓蚀剂协同作用。

依据上述标准和生产厂家选材推荐方法,并结合现场实际情况,各储气库确定了选用套管和油管的材质(见表 1)。主要是因为现有标准或方法中CO2腐蚀条件均是100%液体环境,在建立储气库时均是依据现有标准或方法进行选择,造成了注气介质相同而材质各异的情况。也就是说,对于枯竭式气藏,在低含水率的情况下,这种选材方法是否合适还有待试验验证。

此外,对于生产套管上部使用碳钢管(如Q125HC),下部使用耐蚀合金钢管(如超级13Cr),这种材质组合在井下环境是否会产生电化学腐蚀,仍需要用试验评价其匹配性。

3 高温高压釜腐蚀试验提取表 1中主要且通用的工况作为试验条件,进行汽液两相条件下动态高温高压釜腐蚀试验。试验条件:CO2分压0.80 MPa,Cl-质量浓度10 000 mg/L,水型NaHCO3,试验温度90 ℃,流速2 m/s,试验周期168 h。试验结果见表 2和表 3[9-10]。

| 材质 | 平均腐蚀速率/ (mm·a-1) | 参照NACE RP 0775 规定 |

| Q125HC | 0.054 3 | 中度腐蚀 |

| 95S | 0.046 7 | 中度腐蚀 |

| P110 | 0.046 3 | 中度腐蚀 |

| L80 | 0.028 2 | 中度腐蚀 |

| 110 Cr13M | 0.003 4 | 轻度腐蚀 |

| L80 13Cr | 0.002 0 | 轻度腐蚀 |

| 110 Cr13S | 0.000 2 | 轻度腐蚀 |

| 材质 | 平均腐蚀速率/ (mm·a-1) | 参照NACE RP 0775 规定 |

| 95S | 8.305 4 | 极严重腐蚀 |

| Q125HC | 6.818 5 | 极严重腐蚀 |

| P110 | 2.237 0 | 极严重腐蚀 |

| L80 | 1.798 1 | 极严重腐蚀 |

| 110 Cr13M | 0.005 2 | 轻度腐蚀 |

| L80 13Cr | 0.003 1 | 轻度腐蚀 |

| 110 Cr13S | 0.000 7 | 轻度腐蚀 |

分析表 2和表 3可知,13Cr材质可较好地适用于CO2汽/液相腐蚀环境,材料L80 13Cr的腐蚀速率与P110 Cr13M的腐蚀速率相当,均大于材料P110 Cr13S的腐蚀速率。其他材质均能较好地适应CO2汽相腐蚀环境,其腐蚀速率均小于SY/T 5329标准[9]规定的腐蚀速率(0.076 mm/a)。

结合表 2和表 3的试验结果,考虑储气库井下环境和注采气含水情况,为保证储气库管柱选材安全、经济且合理,生产套管和油管的腐蚀选材应分别对待,即按照下述技术要求选材:

(1) 生产套管应按照100%液体工况环境(现有标准)进行液相下动态高温高压釜腐蚀试验评价选材;

(2) 油管应按照低含水工况环境进行汽相下动态高温高压釜腐蚀试验评价选材。

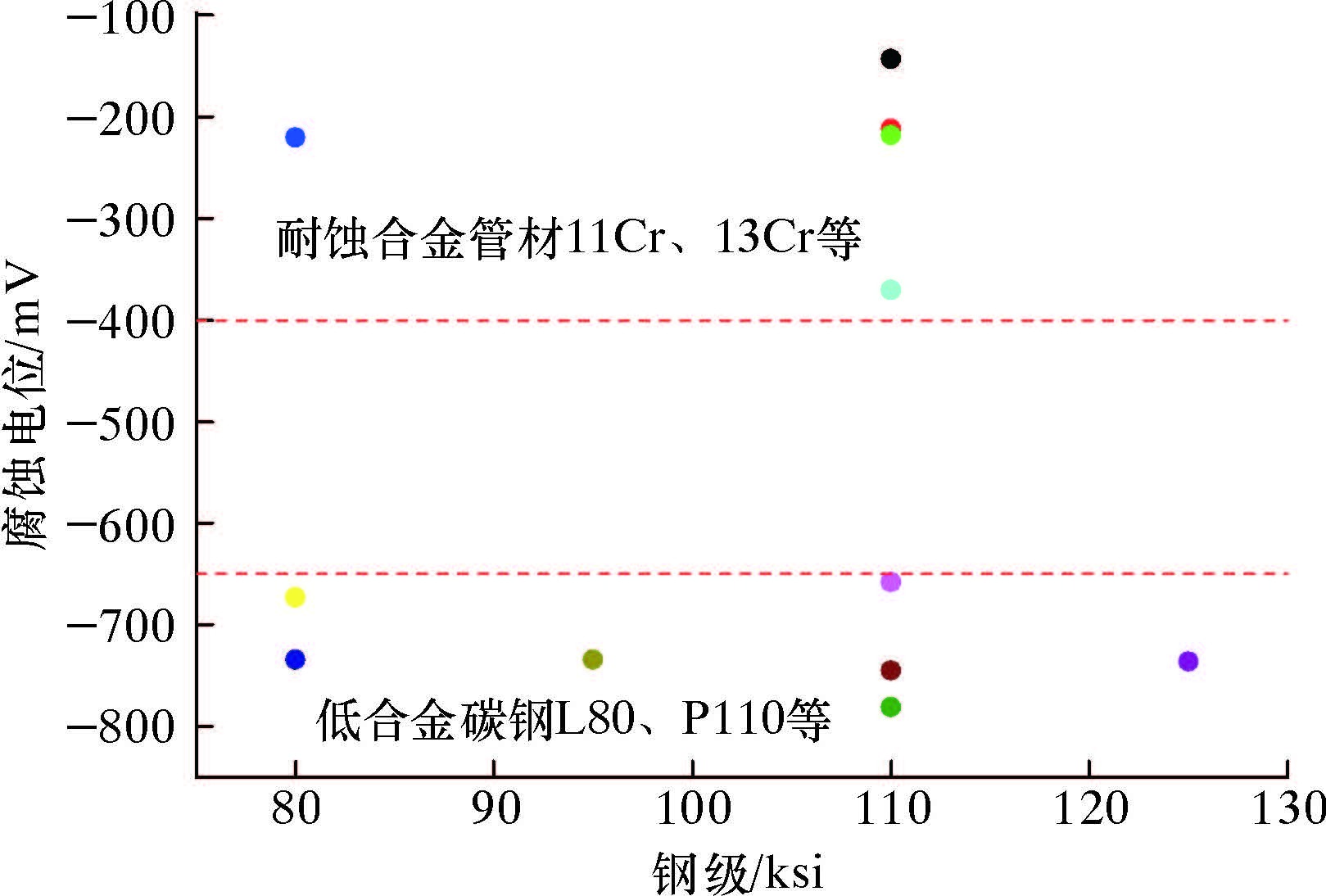

4 电化学腐蚀试验对国内储气库使用的不同钢级和材质(L80、95S、P110、Q125、11Cr、L80 13Cr、P110 Cr13M、P110 Cr13S)的套管及工具等随机抽样,并在Cl-质量浓度为10 000 mg/L、常温、NaHCO3水型的地层水环境介质中测定自腐蚀电位,并对试验结果进行统计,结果如图 1所示。

|

| 图 1 不同钢级和材质的管材腐蚀电位测定曲线 Fig.1 Curve of corrosion potential of tubular with different steel grades |

试验稳定后,材质Cr13S、L80 13Cr、11Cr、Cr13M、P110、95S、L80及Q125的腐蚀电位分别稳定在-143、-220、-212、-370、-658、-734、-734及-736 mV。分析试验结果发现,管材的腐蚀电位主要分布在2个区域,11Cr和13Cr等耐蚀合金管材主要位于高电位区域,L80及P110等低合金碳钢管材主要位于低电位区域,如图 2所示。

|

| 图 2 管材腐蚀电位分布图 Fig.2 Corrosion potential distribution of tubular |

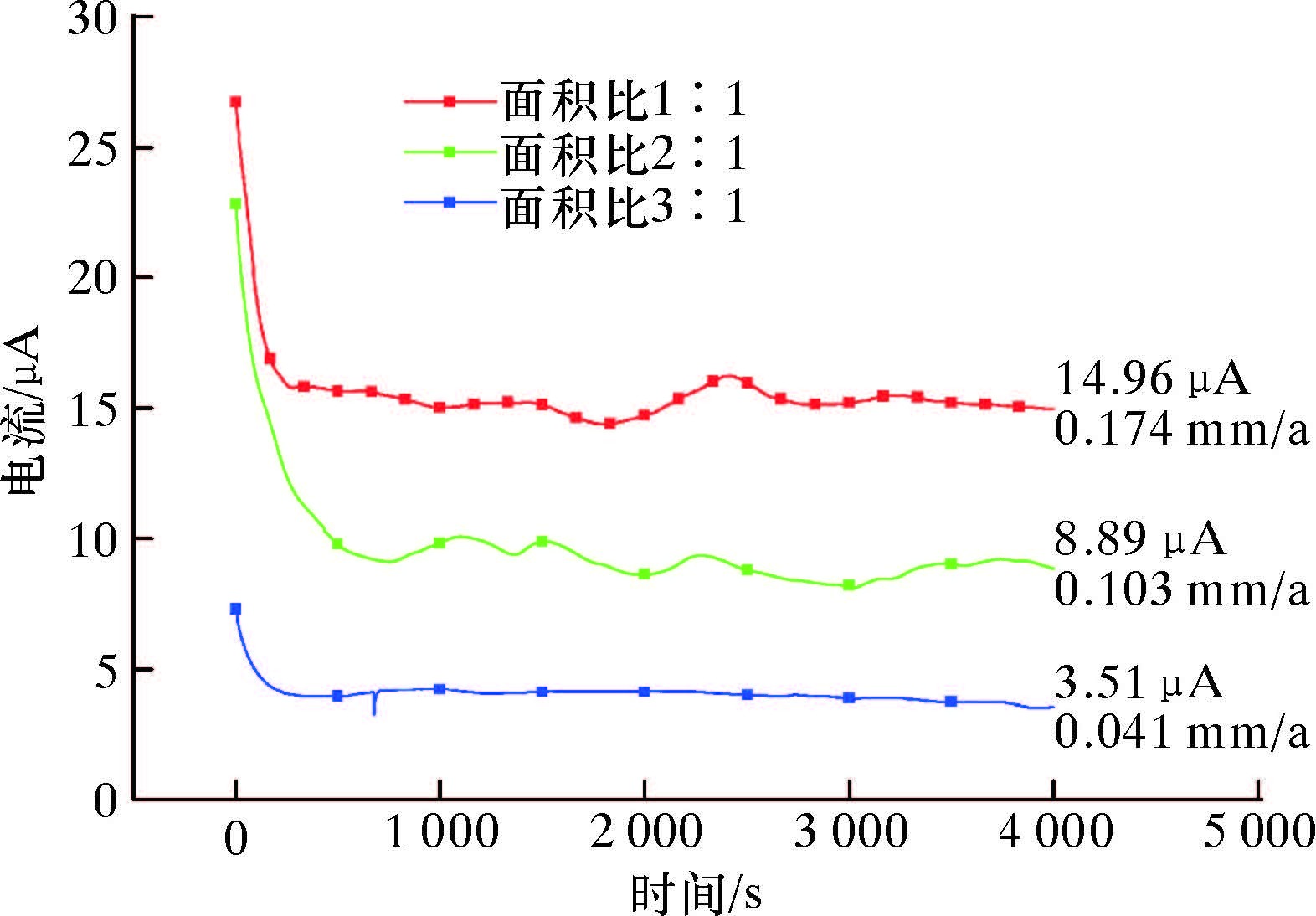

为寻找不同材质间合适的匹配关系,选取低电位材质P110钢级作为阳极,选取高电位材质L80 13Cr钢级作为阴极,组成电偶对,在上述地层水介质中进行电偶电流测定,结果见图 3。

|

| 图 3 地层水中电偶电流曲线测定 Fig.3 Measurement of galvanic and current in formation water |

根据电化学腐蚀速率计算方法[11],依据图 3曲线可计算获得相应的腐蚀速率。为避免材质间产生电化学腐蚀,阳极/阴极的面积比必须大于3,以保证腐蚀速率小于0.076 mm/a。

通过对2种不同电位区域的材质组成的电偶对在地层水和环空保护液环境中进行多次电化学腐蚀试验,发现2种材质电位差超过200 mV时需要注意电化学腐蚀,在材质匹配上要求在同一空间内,低电位与高电位材质的面积比至少要大于1∶1,在地层水环境中面积比要求在3∶1以上,这样才可能保证腐蚀速率小于0.076 mm/a(SY/T 5329标准规定)。

因此,在进行管柱选材时,应尽可能依据图 2在同一电位区域内选择,若要跨区域,则需要保证合适的阴极/阳极面积比。

5 结 论(1) 现有腐蚀选材标准或方法均在100%液体环境下确定,不完全适用于地下储气库环境工况。地下储气库管柱腐蚀选材应考虑低含水工况和不同构件材质匹配性。

(2) 室内高温高压釜CO2腐蚀试验表明:生产套管和油管的腐蚀选材要求不同,生产套管应按100%液体环境选材,油管应按低含水工况选材。

(3) 通过系列管材电化学试验,形成了考虑自腐蚀电位差的管材匹配选用图版,改变了井下管材任意匹配使用的做法,提出了选用要求,即在同一电位区域内选材,若要跨电位区域且电位差超过200 mV,需要保证合适的阴极/阳极面积比。

(4) 低含水工况下高温高压釜腐蚀试验评价+电化学腐蚀材质匹配评价组成的生产套管和油管腐蚀选材方法,以及最终获得的腐蚀选材技术要求和管材匹配选用图版,将作为储气库井管柱选材依据。

| [1] | 王建军. 地下储气库注采管柱密封试验研究[J]. 石油机械, 2014, 42(11): 170–173. |

| [2] | PETROLEUM AND NATURAL GAS INDUSTRIES. Materials for use in H2S-containing environments in oil and gas production:Part 3:Cracking-resistant CRAs (corrosion-resistant alloys) and other alloys:ISO15156-3[S].Geneva, Switzerland:International Organization for Standardization,2015. |

| [3] | 全国石油钻采设备和工具标准化技术委员会.石油天然气工业油气开采中用于含硫化氢环境的材料:第2部分:抗开裂碳钢、低合金钢和铸铁:GB/T 20972.2-2008[S].北京:中国标准出版社,2009:6-9. |

| [4] | PETROLEUM AND NATURAL GAS INDUSTRIES. Materials for use in H2S-containing environments in oil and gas production:Part 2:Cracking-resistant carbon and low-alloy steels,and the use of cast irons:ISO15156-2[S]. Geneva, Switzerland:International Organization for Standardization,2015. |

| [5] | 石油管材专业标准化技术委员会.石油天然气工业特殊环境用油井管:第1部分:含H2S油气田环境下碳钢和低合金钢油管和套管选用推荐做法:SY/T 6857.1-2012[S].北京:石油工业出版社,2012:7-9. |

| [6] | 中国石油天然气集团公司管材研究所.含H2S油气田环境下碳钢和低合金油管和套管选用推荐作法:Q/SY TGRC2-2009[S].西安:中国石油天然气集团公司管材研究所,2009. |

| [7] | 中国石油天然气集团公司管材研究所.耐蚀合金套管和油管:Q/SY TGRC3-2009[S].西安:中国石油天然气集团公司管材研究所,2009. |

| [8] | 中国石油天然气集团公司管材研究所.含CO2腐蚀环境中套管和油管选用推荐作法:Q/SY TGRC18-2009[S].西安:中国石油天然气集团公司管材研究所,2009. |

| [9] | 油气田开发专业标准化技术委员会.碎屑岩油藏注水水质指标和分析方法:SY/T 5329-2012[S].北京:石油工业出版社,2012:1-3. |

| [10] | ANON.Preparation,installation,analysis, and interpretation of corrosion coupons in oilfield operations:NACE RP 0775[S].Houston TX:NACE International,2005. |

| [11] | 严密林,李鹤林,邓洪达,等.G3油管与SM80SS套管在CO2环境中的电偶腐蚀行为研究[J].天然气工业,2009,29(2):111-112. |