0 引 言

草舍油田位于江苏省东台市溱东乡草舍村,是华东油气分公司最早注CO2驱油试验的油田,主要目的层是泰州组和阜三段。草舍油田阜三段岩芯测定孔隙度范围为6.28%~24.43%,渗透率范围为(0.44~66.60)×10-3μm2。统计7口井40层,层内渗透率变异系数平均1.34,突进系数平均3.26,级差平均134,储层各小层内非均质较强,层间渗透率差异较大。因层间渗透率差异性,在开发中存在以下问题:①纵向储量动用不均,层间矛盾突出,吸气剖面显示各小层吸气差异大;②草中阜三段油藏纵向上各注气井动态监测显示各小层吸气差异较大,主要吸气层位为Ⅲ-5,草中区块吸气剖面表明Ⅲ-5层吸气达42%;③见气油井气油比逐渐增加,影响开发效果。草舍油田现有见气油井21口,单井日产气最高达2 300 m3。目前现场应用的中空防气泵及环型阀防气泵[1-2]只适用于气油比低于200 m3/t的油井,当气油比增大到一定值时,目前的防气工艺无法满足生产需要。

针对苏北草舍等油田因注气井CO2气窜而造成生产井气油比上升,常规管式泵游动阀打不开而导致的“气锁”问题[3],研制了CO2驱中空强制拉杆式防气泵,这对提高苏北油田CO2驱整体开发水平具有重大意义。

1 技术分析 1.1 结构

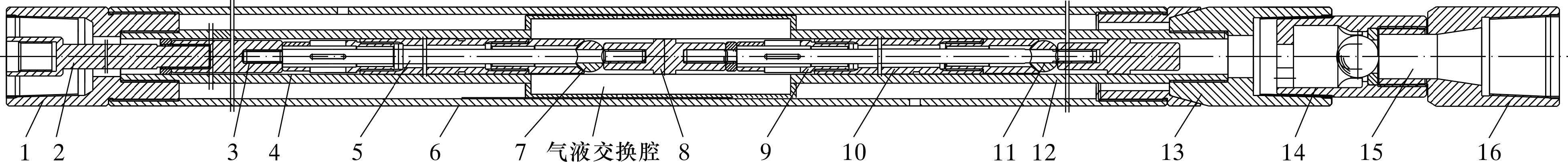

|

| 图 1 CO2中空强制拉杆式防气泵结构图 Fig.1 Structural schematic of forced pull rod type hollow gas prevention pump for CO2 flooding 1—上接头;2—拉杆;3—连接套;4—上泵筒;5—上柱塞;6—过桥管;7—上阀球;8—扶正接头;9—柱塞下接头;10—下柱塞;11—下游动阀球;12—下泵筒;13—泵筒下接头;14—固定阀罩;15—固定阀座;16—固定阀座接头。 |

1.2 工作原理

中空强制拉杆式防气泵[5]的结构设计与普通管式泵的结构设计区别在游动阀装置和气液交换腔装置。将普通管式泵的游动阀球密封改为强制拉杆式阀球密封,强制拉杆与半圆形阀球相连[6],上冲程时,抽油杆带动拉杆上行,拉杆带动半圆形阀球,阀球与阀座密封面强制关闭,液体和气体从固定阀进入泵筒,气体进入泵筒中部的气液交换腔;下冲程时,抽油杆带动拉杆下行,拉杆带动半圆形阀球,半圆形阀球与球座强制打开,泵筒上部的气体和气液交换腔的气体排出泵筒,气体排出后,泵筒内液体也排出泵筒,最终经油管排出地面,避免普通管式泵游动阀球“气锁”现象的发生。

1.3 性能特点(1) 中空强制拉杆式防气泵的游动阀装置采用强制拉杆式结构[7]。该结构可以有效防止下冲程时“气锁”现象的发生。抽油杆、柱塞强制拉杆与半圆形阀球相连,从而保证了无论上冲程还是下冲程阀球与阀座都能及时打开和关闭,防止气体只在泵筒内压缩和伸张。

(2) 中空强制拉杆式防气泵的泵筒装置采用气液交换腔结构[8]。交换腔结构在上冲程时能够增加泵筒气体的储层空间,下冲程时又可以让油管内的液体进入交换腔,从而减轻泵柱塞对液面的撞击程度,减少“液击”现象的发生。

(3) 防气泵的整体材质均选用耐CO2腐蚀的材质。固定阀球采用陶磁材质,泵筒采用13Cr,柱塞采用1Cr18Ni9Ti。防腐材质的应用可防止防气泵被CO2腐蚀[9]。

1.4 主要技术参数泵长6.8 m,泵径32~38 mm,柱塞长1.5 m,泵体最大外径89 mm,连接抽油杆直径19 mm,连接油管外径73 mm,防冲距0.4 m,柱塞冲程5.0 m。

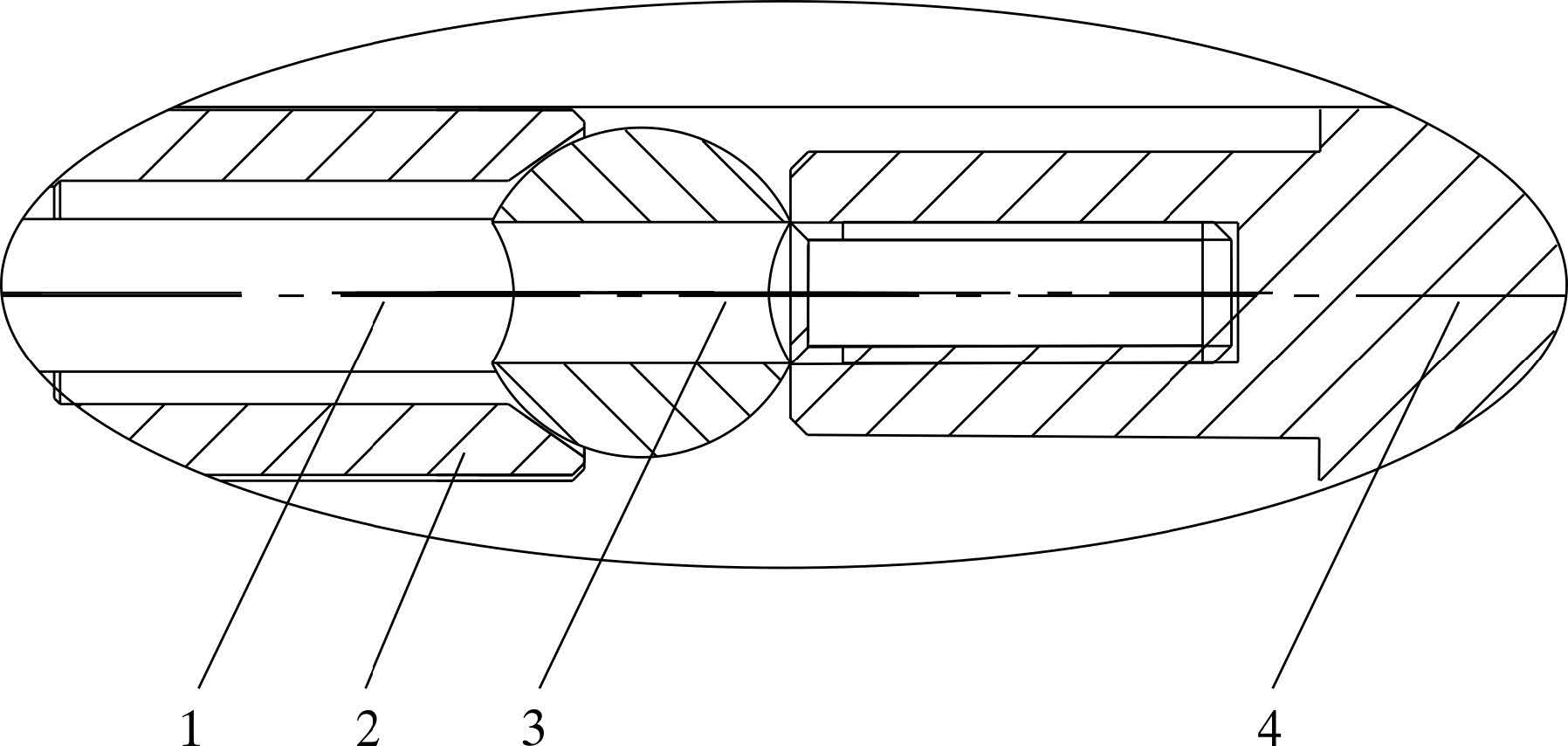

2 关键结构的研究设计 2.1 游动阀强制拉杆式防气泵游动阀机构包括上游动阀总成和下游动阀总成。上游动阀总成和下游动阀总成的结构和作用相同[10]。上游动阀总成主要由拉杆、上游动阀座、上游动阀球和上连接套组成。上游动阀总成结构示意图如图 2所示。

|

| 图 2 游动阀结构示意图 Fig.2 Structural schematic of the traveling valve 1—拉杆;2—上游动阀座;3—上游动阀球;4—上连接套。 |

游动阀结构采用强制拉杆式结构,这种结构和普通管式泵的不同之处在于拉杆穿过游动阀球,通过上连接套与上柱塞相连,从而保证了无论上冲程还是下冲程,抽油杆带动拉杆和半圆形阀球强制打开或关闭。避免了普通管式泵游动阀球“气锁”现象的发生。

2.2 气液交换腔气液交换腔及泵筒局部结构主要由泵筒、气液交换腔和过桥管组成。 气液交换腔主要有2个方面的作用:一是增大泵筒储层气体空间;二是进行气液交换。上冲程时,柱塞上行。固定阀开启进油,游动阀关闭排油。当柱塞下端离开下泵筒并进入气液交换腔时,中、下腔室连通,泵内井液中的气体上升,直至上冲程结束。下冲程时,柱塞向下运动,固定阀关闭,游动阀打开出油,当柱塞的上端进入气液交换腔时,气液交换腔便与油管连通,这时存在于气液交换腔内的气体上逸,同时气液交换腔被井液充满,直至下冲程结束。

3 现场试验及效果分析2016年,CO2驱中空强制拉杆式防气泵在苏北台兴油田现场试验2口井(台7井和台8井),取得了显著的应用效果。

3.1 台7井台7井于2009年12月2日投产,生产层位Ef321-22、23层,井深2 745.4~2 758.0 m,采用φ38 mm泵生产,泵挂深度1 800 m,冲程4.2 m ,冲次3 min-1。台7井措施前日产液1.84 m3,日产油1.44 t,油井泵效22.00%,日产气1 100 m3,气液比达到598 m3/t,2016年4月该井不出液。措施后该井日产液4.26 m3,日产油3.11 t,油井泵效30.65%,日增油1.67 t,油井泵效提高8.65%。

3.2 台8井台8井于2009年10月投产,投产层位Ef319-20、24、25、26层,井段2 759.5~2 816.0 m,2015年4月开始,该井出液量逐渐降低且不稳定,套管气量增大,取样分析环空气体中CO2体积分数达98%。2015年9月,油管不出液。2016年1月采用强启闭阀球中空防气泵恢复油井正常生产,措施后该井日产液稳定在12.1 t,日产油1.12 t,泵效由作业前的8.0%提高到目前的34.3%,提高了26.3%。

4 结论及建议(1) CO2驱中空强制拉杆式防气泵的游动阀装置采用强制拉杆式结构,该结构可防止下冲程时“气锁”现象的发生;泵筒部分采用气液交换腔结构可防止下冲程时“液击”现象的发生。

(2) 防气泵的整体材质均选用耐CO2腐蚀的材质。固定阀球采用陶磁材质,泵筒采用13Cr,柱塞采用1Cr18Ni9Ti。防腐材质的应用可防止防气泵被CO2腐蚀。

(3) 现场试验结果表明:中空强制拉杆式防气泵能够满足CO2驱气液比小于600 m3/t见气油井的生产需要。

| [1] | 马冬梅, 张德平. 一种新型防气举升工艺在CO2驱油井中的应用[J]. 石油天然气学报, 2012, 34(5): 252–254. |

| [2] | 户贵华, 童广岩, 姚爱国, 等. 磁力强制开启防气泵的研制[J]. 石油机械, 2003, 31(3): 44–45. |

| [3] | 杨小辉, 刘毅. 塔河油田防气技术分析[J]. 石油机械, 2014, 42(7): 121–123. |

| [4] | 李顺平, 李华斌. 防气抽油泵防气原理研究[J]. 石油矿场机械, 2008, 37(5): 100–103. |

| [5] | 吝拥军, 杨顺贵, 祝明华, 等. 抽油泵泵筒开孔制成中排气防气泵和长柱塞泵[J]. 石油机械, 2003, 31(9): 66–67. |

| [6] | 周继德, 卢祥国. 防气泵与气锚概述[J]. 石油机械, 1993, 21(4): 43–45. |

| [7] | 张光明. 有杆泵抽油井气锚动态分析[J]. 石油钻采工艺, 1999, 21(4): 95–97. |

| [8] | 辜志宏, 彭慧琴, 耿会英, 等. 气体对抽油泵泵效的影响及对策[J]. 石油机械, 2006, 34(2): 64–66. |

| [9] | 刘东奇, 佘梅卿. 防气杆式抽油泵的研制与应用[J]. 石油天然气学报(江汉石油学院学报), 2007, 29(2): 135–136. |

| [10] | 杜风华. 防气锁抽油泵的设计及应用[J]. 石油机械, 2002, 30(8): 72–73. |