0 引 言

抽油机是一种通过抽油泵来抽取原油的机械设备。抽油泵在其上、下冲程中受不同的载荷,故在一个冲程内抽油机的悬点载荷也有较大的变化[1]。在实际生产中抽油机的悬点载荷是标志抽油机工作能力的重要参数之一,为了能够真实地反映抽油机的各种工况和性能指标,必须对抽油机进行模拟加载试验。

传统的悬点载荷模拟方法主要有以下几种。吊重物试验法:此方法简单易行,但所模拟的载荷与抽油机实际悬点载荷有较大差别。斜面重物加载法:该抽油机悬点载荷加载方法是通过重块与斜面之间的摩擦力来模拟抽油泵在上、下冲程的不同载荷,这种方法在实际使用中摩擦副磨损较重,发热量大、噪声大[2]。电液伺服加载系统是一种逆向加载系统,在已知抽油机悬点载荷变化规律的情况下用液压缸作为执行元件对抽油机进行加载[3-4]。电阻尼加载法也是运用逆向思维将现场测得的抽油机载荷信息通过磁粉制动器加载到抽油机悬点上[5-6]。以上几种加载方法只能用来在已知载荷变化规律的前提下检测抽油机的工作状态,无法通过试验直接模拟出抽油机悬点载荷的变化规律。另一种模拟悬点载荷的方式是标准井测试法,该方法的优点是能较为准确地模拟抽油机实际工作中的悬点载荷,但此试验方法成本较高,一般仅用于抽油系统的整体模拟试验,很少应用于抽油机制造企业的厂内型式试验。

笔者拟在此介绍一种抽油机悬点载荷模拟试验装置,该装置在模拟上、下冲程悬点载荷差别的同时还能模拟抽油杆振动以及油杆静变形对悬点载荷的影响,所模拟的悬点示功图与实际油井悬点示功图相近。该装置的研制成功为抽油机厂内型式试验提供了一种较好的加载方式。

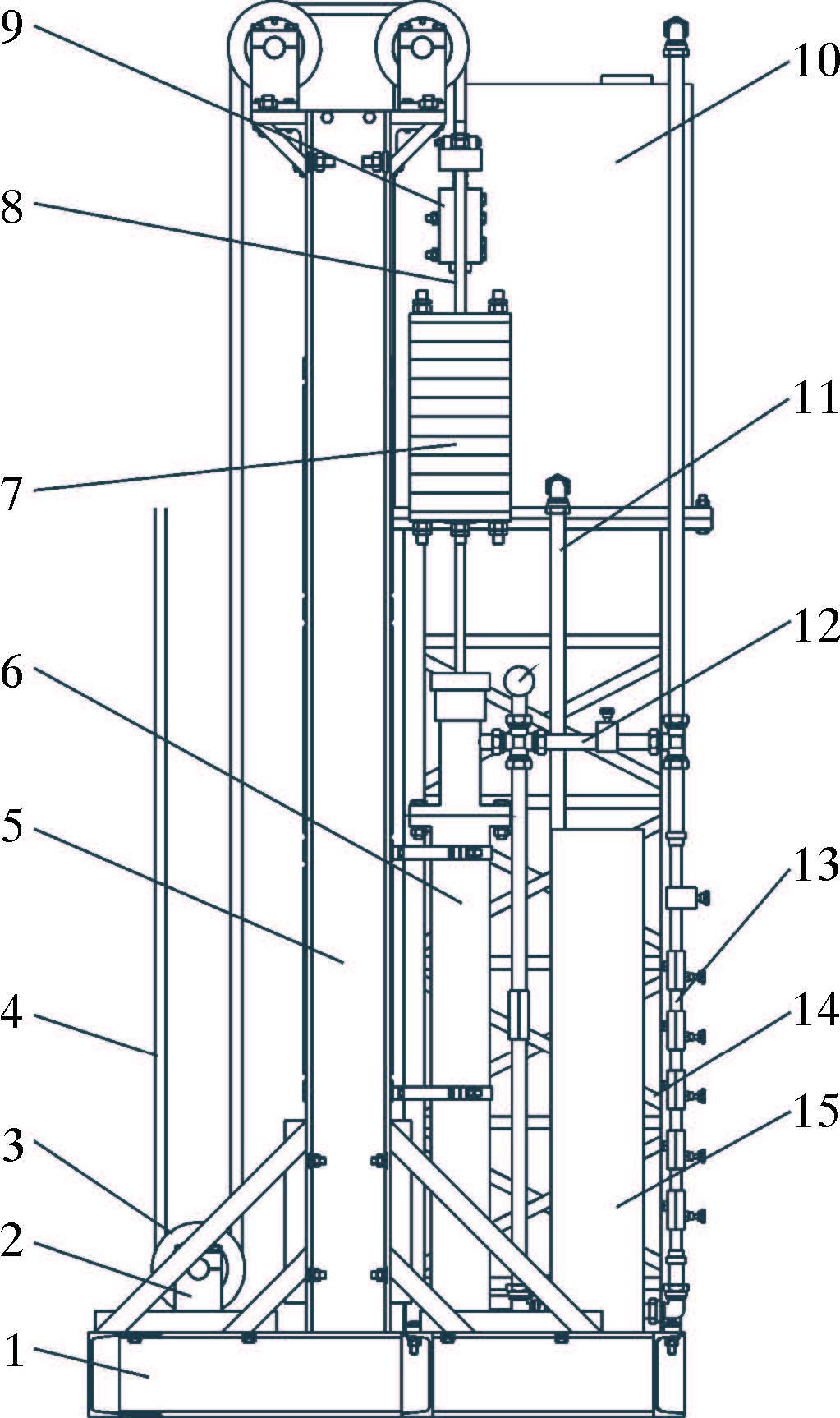

1 技术分析 1.1 结构图 1为抽油机悬点载荷模拟试验装置结构图。图中的底座、导向轮支座、导向轮、增程支架和油箱支架组成整个模拟试验装置的支撑系统;钢丝绳、抽油杆、模拟抽油杆变形装置组成了模拟试验装置的传动系统;抽油泵、油箱、液压管路以及蓄能器组成了模拟试验装置的液压加载系统。液压加载系统与重物加载块组成装置的整体加载系统。

|

| 图 1 悬点载荷模拟试验装置结构图 Fig.1 Structural schematic of the polished rod load simulation test device 1—底座;2—导向轮支座;3—导向轮;4—钢丝绳;5—增程支架;6—抽油泵;7—重物加载块;8—抽油杆;9—模拟抽油杆变形装置;10—油箱;11—液压管路1;12—液压管路2;13—液压管路3;14—油箱支架;15—蓄能器。 |

液压管路1连接油箱的出油口和抽油泵的进油口,在该段管路上装有1个单向阀;液压管路连接抽油泵的出油口与油箱的进油口,在该段管路上装有1个安全阀;液压管路连接抽油泵的出油口与油箱的进油口,与液压管路并联,在该段液压管路上装有节流阀、溢流阀和蓄能器。

图 2所示为模拟抽油杆变形装置。钢丝绳与抽油杆通过模拟抽油杆变形装置连接在一起。弹簧置于上横梁与悬绳器之间。

|

| 图 2 模拟抽油杆变形装置 Fig.2 Sucker rod deformation simulation device 1—方卡子;2—钢丝绳;3—上横梁;4—弹簧;5—悬绳器;6—抽油杆。 |

1.2 模拟工作原理

模拟试验装置通过传动系统将抽油机的动力传递到抽油泵上,将抽油机的往复摆动转换成抽油泵的往复运动,实现抽油泵油液抽取的功能。同时用重物加载块来模拟抽油机在实际工作中抽油杆的重力;用液压加载系统来模拟抽油机在实际工作过程中所受的液柱载荷;用模拟抽油杆变形装置来模拟抽油杆在实际工作中的弹性变形情况。

在液压加载系统中,油箱内的油液通过液压管路1充到抽油泵中。在上行程时抽油泵入油口的压力与大气压相同,下行程时液压管路1上的单向阀为其提供压力,此时入油口的压力与液压管路3的压力相等;液压管路2上安装有安全阀,为防止整个液压管路压力过大出现危险;液压管路3上安装有节流阀与溢流阀为抽油泵的出口提供压力,蓄能器用于稳定液压管路中的压力,与实际生产中空气包的作用相似[7]。

模拟抽油杆变形装置用于连接钢丝绳与抽油杆。上横梁与悬绳器之间弹簧的伸缩用于模拟抽油杆变形,以此来模拟在抽油过程中由于抽油杆变形与振动而引起的抽油机悬点载荷的变化。

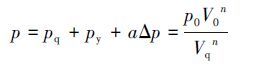

2 模拟试验装置参数的确定 2.1 确定节流阀的开度节流阀是通过改变节流口的通流面积来改变局部阻力大小的元件。节流口的流量公式如下[8]:

|

(1) |

式中:Q为节流口的流量,m3/s;K为节流系数,由节流口形状、流体流态和流体性质等因素决定,对于细长孔K=dj2/(32μLj)其中dj为节流阀的开度,μ为动力黏度,μ=0.1 Pa·s,Lj为节流口的长度,此处取20 mm;A0为节流口的通流面积,m2;Δp为节流口前、后的压差,Pa;s为由节流口形状和结构决定的指数,对于细长孔其取值为1。

单个节流阀所产生的压力为:

|

(2) |

式中:ps为系统的设计压力,Pa;pq为大气压力,Pa;py为溢流阀设置压力,Pa;a为节流阀数量。

故节流阀的开度为:

|

(3) |

在式(3)中代入所要模拟的抽油系统的平均流量Q,即可求得节流阀的开度dj。

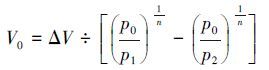

2.2 蓄能器的设计蓄能器内有一个充以一定压力的氮气或空气的气囊,利用气体的可压缩性来平衡抽油泵出口压力,当泵的瞬时排量过高时,蓄能器将高出的排量吸收,减缓管路压力上升,当瞬时排量降低时,蓄能器向管路供液,减缓管路压力下降。在整个过程中蓄能器气腔中的压力与液腔中的压力始终处于平衡状态。 根据波义耳定律,理想气体各状态有如下变化规律[9]:

|

(4) |

式中:V0为预充气体的体积,m3;p0为预充气体的压力,Pa;V1为最小工作压力下的气体体积,m3;p1为最小工作压力,Pa;V2为最大工作压力下的气体体积,m3;p2为最大工作压力,Pa;n为多变指数,等温状态时取1.0,绝热状态时取1.4。

当蓄能器作为吸收脉动功能使用时,选择预充气体的压力为[10]:

|

(5) |

蓄能器气囊的预充气体体积计算式为:

|

(6) |

式中:ΔV为蓄能器所能储存的最大液体体积,此处ΔV=V1-V2。

最后根据计算结果并结合实际蓄能器参数选择合适的蓄能器。

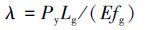

2.3 弹簧的设计在抽油机由下冲程转变为上冲程的瞬间,在抽油杆上增加了一个载荷,其大小是油柱的重力,在此载荷下抽油杆会发生弹性变形,产生一个伸长量λ。其表达式如下:

|

(7) |

式中:Py为油柱的重力,N;Lg为抽油杆的长度,m;E为钢材的弹性模量,Pa;fg为抽油杆横截面面积,m2。

故在模拟抽油杆变形装置中所选弹簧的弹性系数可依照式(8)进行选取:

|

(8) |

根据计算结果并结合实际产品选择合适的弹簧应用在模拟抽油杆变形装置上。

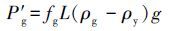

2.4 重物加载块的设计模拟试验装置中重物加载块用来模拟抽油杆柱在油液中的重力,其表达式为:

|

(9) |

式中:L为抽油杆的长度,m;ρg为抽油杆密度,kg/m3;ρy为油液的密度,kg/m3;g为重力加速度,m/s2。

故重物加载块的质量应设计为:

|

(10) |

最后根据计算结果选取合适的重物加载块的质量。

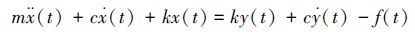

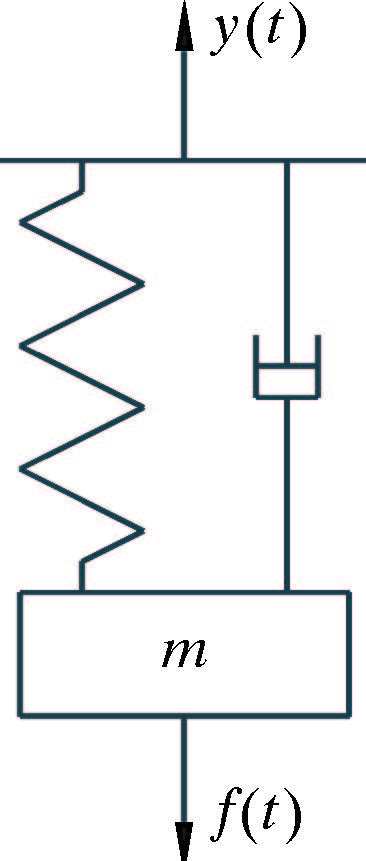

3 模拟悬点载荷的仿真模型将模拟抽油杆变形装置简化成如图 3所示弹簧质量模型进行受力分析,可列出平衡微分方程:

|

(11) |

式中:x(t)为柱塞的运动规律;c为阻尼系数;k为弹簧弹性系数;y(t)为悬点位移函数,由抽油机的运动情况决定;f(t)为柱塞受力。

|

| 图 3 弹簧质量模型图 Fig.3 Simplified model diagram |

抽油机的悬点载荷可由式(12)求出。

|

(12) |

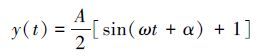

在上述模型中抽油机悬点的运动规律是该振动模型的一个位移激励。抽油机悬点的运动规律与抽油机的结构尺寸有关。游梁式抽油机的悬点运动规律近似于正弦函数[11],故此处用正弦函数来描述抽油机悬点的运动规律,其表示形式为:

|

(13) |

式中:A为抽油机的冲程,m;ω为抽油机曲柄的角速度,rad/s;α为抽油机的初始角位移,rad。

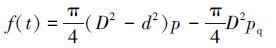

3.2 柱塞载荷仿真模型柱塞所受的载荷为上述振动模型的另外一个激励。柱塞上、下冲程的载荷可以如下计算。

上行程:

|

(14) |

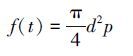

下行程:

|

(15) |

式中:D为柱塞直径,m;d为抽油杆直径,m;p为抽油泵出口压力,Pa。

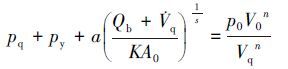

假设在该模拟试验装置中蓄能器气囊的压力与管路中的压力时刻处于动态平衡状态,即蓄能器气囊内的压力与液压管路3上产生的阻力实时相等。故可以由公式(4)推导出抽油泵出口的压力公式为:

|

(16) |

式中:Vq为气囊的体积,m3。

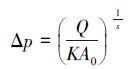

由公式(1)可以推导出节流阀压降的表达式为:

|

(17) |

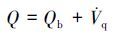

式(17)中的Q表示节流阀的瞬时排量,在本系统中由2部分组成,分别为抽油泵的瞬时排量Qb和蓄能器液腔内液体体积的瞬时变化,即气囊体积的变化。

|

(18) |

将式(17)与式(18)带入式(16)中可以得到关于气囊体积的微分方程。解微分方程可以得到蓄能器气囊体积随时间的变化规律,从而可以求得抽油泵出口的实时压力。

|

(19) |

抽油泵出口的实时压力可以用式(20)求得。

|

(20) |

因微分方程(19)中抽油泵的瞬时排量Qb与柱塞的运动规律x(t)有关,故抽油泵出口的压力与柱塞的运动规律有关。同时,由平衡微分方程(11)可知抽油泵出口的压力为柱塞振动的一个激励力,即柱塞的运动规律与抽油泵出口的压力有关。因此可以将平衡微分方程(11)与微分方程(19)耦合求解,利用差分法进行逐步迭代求解出柱塞的运动规律x(t)与抽油泵出口的实时压力p。由柱塞的运动规律与抽油机悬点的运动规律可以求出弹簧的变形进而由式(12)求得抽油机的悬点载荷,做出抽油机的悬点示功图。

4 实例分析假设某抽油机在如表 1所示情况下工作。用抽油机悬点载荷模拟试验装置求出抽油泵出口压力以及该抽油机的悬点示功图。

| 抽油泵压 差/MPa | 抽油杆质 量/kg | 抽油杆静 变形/m | 抽油杆密度/ (kg·m-3) | 油液密度/ (kg·m-3) | 泵径/mm | 杆径/mm | 下泵深度/m | 冲程/m | 冲次/min-1 |

| 7 | 3 000 | 0.2 | 7 900 | 810 | 56 | 22 | 1 100 | 3 | 3 |

根据笔者所给出的确定模拟试验装置参数的方法,计算出该试验装置的参数,结果如表 2所示。

| 溢流阀压 力/MPa | 节流阀口 直径/m | 节流阀 数 量 | 气囊预充 压力/MPa | 大气压 力/MPa | 气囊预充体 积/m3 | 弹簧弹性系数/ (N·m-1) | 重物加载块 质量/kg |

| 5.0 | 3.5×10-3 | 10 | 5.5 | 0.1 | 4.2×10-2 | 72 900 | 3 000 |

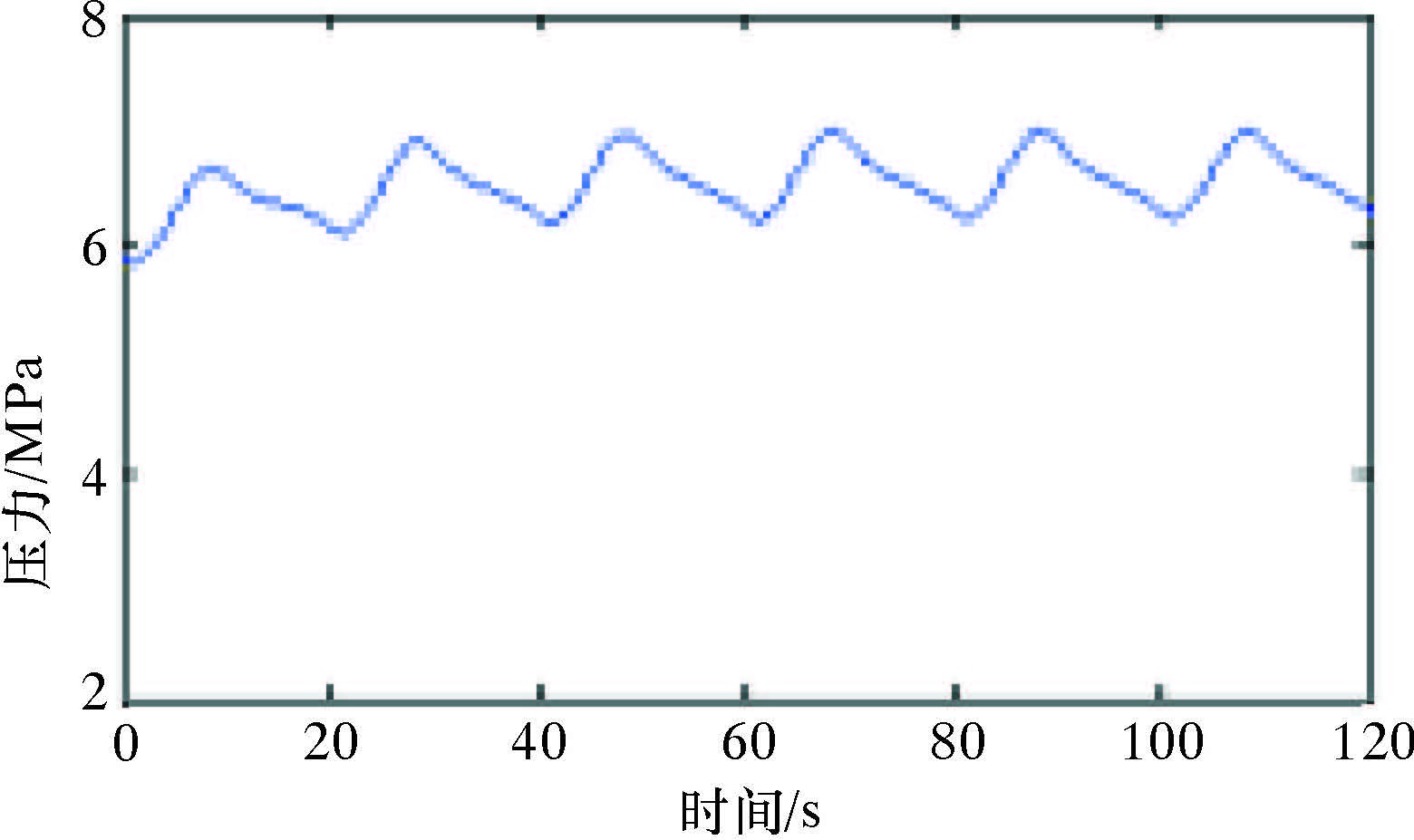

运用文章第3部分的内容对该模拟试验装置进行动态仿真,可以得到如图 4所示的抽油泵出口的压力变化曲线和如图 5所示的抽油机的悬点示功图。对这2图分析可得到如下结论。

|

| 图 4 抽油泵出口压力变化曲线 Fig.4 The outlet pressure curve of the subsurface pump |

|

| 图 5 悬点示功图 Fig.5 Dynamometer card of the polished rod |

由图 4可以发现,抽油泵出油口压力在7 MPa附近波动,与设计的抽油泵出口压力7 MPa相接近,且抽油泵出口压力变化规律与实际情况接近。

由图 5可知,该模拟试验装置求得的抽油机悬点示功图为近似的平行四边形,与理论上的悬点示功图相似。故该模拟试验装置能够较为准确地模拟抽油机的实际悬点载荷变化情况。

5 结 论(1) 介绍了一种新型抽油机悬点载荷模拟试验装置,与其他抽油机悬点载荷模拟试验装置相比有以下优点:①增加了一个模拟抽油杆变形装置,可以模拟由于抽油杆的变形和振动而引起的悬点载荷变化;②可通过更改节流阀和溢流阀的参数、重物加载块的质量和模拟抽油杆变形装置的参数来模拟抽油机在不同工作状态下的悬点载荷;③该模拟试验装置的使用、安装与维护相对更加简单方便,且体积较小,适合抽油机厂内型式试验。

(2) 通过对该模拟试验装置的介绍和仿真分析,发现用该模拟试验装置模拟出的抽油泵出口压力和抽油机悬点载荷与实际生产中的情况相似。因此,此模拟试验装置可以较准确地模拟抽油机悬点载荷的变化情况,为抽油机厂内型式试验提供了一种较好的加载方式。

| [1] | 万仁溥, 罗英俊. 采油技术手册[M]. 北京: 石油工业出版社, 2002 : 113 -114. |

| [2] | 王晓珂, 石新亭. 抽油机加载型式试验方法[J]. 石油机械, 1990, 18(2): 32–34. |

| [3] | 冯勇建, 职黎光. 抽油机电液伺服加载系统及其试验[J]. 石油机械, 1996, 24(8): 19–22. |

| [4] | 徐莉萍, 姚松. 抽油机电液伺服加载系统[J]. 液压与气动, 2015(9): 106–108. |

| [5] | 黄安贻, 熊玲. 抽油机负载模拟加载系统的设计[J]. 机械与电子, 2010(1): 28–30. |

| [6] | 邱爱红, 聂松辉. 抽油机负载-拖动系统的模拟加载与控制研究[J]. 石油机械, 2005, 33(6): 8–9. |

| [7] | 万邦烈, 李继志. 石油矿场水力机械[M]. 北京: 石油工业出版社, 1995 : 41 -51. |

| [8] | 陈奎生. 液压与气压传动[M]. 武汉: 武汉理工大学出版社, 2011 : 87 |

| [9] | 曲玉辰. 气囊式蓄能器在抽油泵模拟试验系统上的应用[J]. 液压与气动, 2012(3): 90–92. |

| [10] | 王继红, 郜立焕, 康海斌. 怎样选择和使用蓄能器[J]. 甘肃科学学报, 2002, 14(增刊1): 36–39. |

| [11] | 董世民, 张世军. 抽油机设计计算与计算机实现[M]. 北京: 石油工业出版社, 1994 : 13 |