2. 中国石油大学(北京)海洋工程研究院

2. Research Institute of Ocean Engineering, China University of Petroleum (Beijing)

0 引 言

随着石油勘探开发技术的不断发展,连续管钻井技术的地位日渐重要,尤其在水平井、大位移井、多分支井、老井加深和侧钻等技术领域更有其独特的优势[1-3]。目前连续管钻井面临的困难是摩擦阻力大,连续管易发生屈曲甚至锁死,而利用减阻工具是很好的减阻方法[4-8]。因此,研发连续管钻井减阻工具具有重要意义。国外已有较为成熟的减阻工具,如由National Oilwell Varco公司研发的E-line Agitator工具[9-10]、由RF-Rogaland Research公司研发的FDR工具[11]等,均是通过振动进行减阻的井下工具。国内的研发工作尚处于起步阶段,没有较为成熟的工具用于实际钻井中。鉴于此,笔者设计了一种用于θ73.0 mm连续管的减阻工具,旨在克服由管径狭小带来的难点,保证工具的安全性和可靠性,同时为我国连续管钻井技术和减阻工具的发展提供支持。

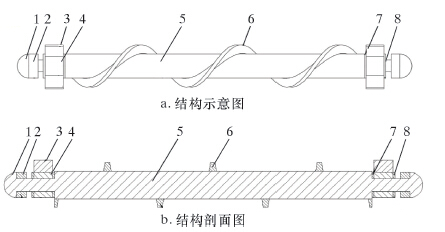

1 连续管钻井振动减阻工具设计 1.1 结构连续管钻井振动减阻工具的主要作用是降低钻井过程中连续管管壁和井壁之间的摩擦阻力,缓解锁死,增加钻井深度。初步设计的连续管钻井振动减阻工具主要由振动部分、动力部分和固定部分组成,具体结构如图 1所示。

|

| 图 1 连续管钻井振动减阻工具结构示意图 Fig.1 Structural schematic of drag reduction tool for coiled tubing drilling 1—球形减阻接头;2—偏心环;3—支撑板;4—螺杆轴承; 5—螺杆主体;6—螺旋列板;7—内密封环;8—外密封环。 |

1.1.1 振动部分

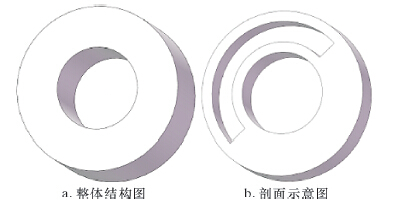

减阻工具的振动形式可分为轴向振动和径向振动,本设计采用径向振动形式。为了避免刚性冲击对结构的影响,设计了一种可靠性高、工作寿命长的振动机构。振动部分由球形减阻接头、螺杆主体和偏心环构成。偏心环固定于球形减阻接头,并且可以根据钻井时的不同需求进行调节,更改振动特性以适应不同要求,偏心环结构如图 2所示。

|

| 图 2 偏心环结构示意图 Fig.2 Structural schematic of the eccentric ring |

1.1.2 动力部分

动力部分是指为振动提供能量的机构,一般通过转化钻井液机械能的方式来实现。工具的设计应提高对钻井液机械能的利用率,减少能量损耗。本工具动力部分的能量损耗较低,除螺杆旋转所需克服的阻力外,无其他损耗形式。工具的动力部分由螺杆轴承、螺旋列板和螺杆主体组成。本设计的优势在于解决了工具尺寸受到严重限制的难点,并且保证了流道的畅通,降低了钻井液压降。

1.1.3 固定部分固定部分的作用是将工具安装于短节壳体内部,以及将振动传递到连续管。固定部分的结构既要具有足够的强度以保证工具运行时的稳定,同时要兼顾流道面积,保证流道畅通。固定部分由壳体、支撑板、内外密封圈和轴承组成,通过支撑板将轴承固定在壳体内部。支撑板为3块,每块之间角度呈120°,形成稳定支撑结构并占据较小空间。短节壳体采用内、外螺纹与其他井下钻具进行连接。

1.2 工作原理减阻工具通过振动将连续管管壁与井壁之间的静摩擦变为动摩擦,从而大幅减小摩擦因数,达到降低摩擦阻力的目的。当使用减阻工具进行钻井时,高压钻井液流过工具,作用于螺旋列板,驱动螺杆主体旋转。螺杆主体两端安装的偏心环在伴随螺杆旋转时产生离心力,且方向随着螺杆旋转呈周期性改变。离心力的周期性变化引起周期性振动,从而达到降低摩擦阻力的作用。

2 参数设计与校核工具在运行中,螺杆处于快速旋转状态,因此工具的动态性能与其工作效果密不可分,提高工具的动态性能对工具的稳定性、可靠性和工作寿命有重要意义。因此,对工具进行模态分析,了解其动态性能,是工具进一步改进和优化的基础。

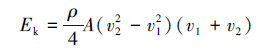

2.1 工作频率的计算工具的参数如下:螺杆主体直径40 mm,长度500 mm;螺杆材质为API 5L X65,弹性模量210 GPa,泊松比0.3,密度7 850 kg/m3。偏心环为一侧中空的钢制圆环,环外径40 mm,内径20 mm,高20 mm,偏心环中空壁厚2 mm。螺旋列板高10 mm,匝数为3,螺距167 mm。连续管直径73.0 mm,钻井液密度1 250 kg/m3,排量10 L/s。根据Betz定律,螺旋列板在单位时间内所吸收的动能为:

|

(1) |

|

(2) |

式中:Ek为吸收的机械能,A为螺旋列板扫掠面积,v1和v2分别为流过工具前和流过工具时的速度,ρ为钻井液的密度,D为螺杆主体直径,s为螺距,ξ为螺旋线匝数,h为螺旋列板高度。

钻井液排量与不同位置流速的关系式为:

|

(3) |

通过式(1)~式(3)得Ek=10.63 J。工具吸收的机械能Ek转化为转动动能E,表达式为:

|

(4) |

式中:ω为转动角速度,J为转动惯量,对于本例中的钢制螺杆,J的表达式为:

|

(5) |

|

(6) |

式中:dm为质量元,r为质量元距离转动轴的距离,ρ为材料密度。

计算可得转动惯量J=0.01 kg·m2。工具的振动频率f为:

|

(7) |

根据公式(4)~(6)可得ω=46.11 rad/s。根据公式(7)可得工具的频率f≈14.69 Hz。

2.2 强度校核与模态分析螺杆主体因旋转时产生离心力会变形,螺杆的形变过大会导致螺杆与壳体的摩擦。因此,通过有限元计算软件ANSYS计算工具的变形与模态分析。利用SolidWorks建立工具的三维模型,并将三维模型导入ANSYS进行网格划分,网格全部采用四面体网格,如图 3所示。

|

| 图 3 工具的网格划分 Fig.3 The mesh of the drag reduction tool |

由于工具与短节通过6块支撑板连接,所以将工具的6个支撑板与壳体接触面设置为固定,在螺杆主体上施加角速度46.11 rad/s。工具在工作时还会受到钻铤等井下工具组合的拉力作用,考虑到所受拉力随井下钻具组合的变化而不同,故取较高的拉力1 000 kN作用于支撑板,以确定其安全性。

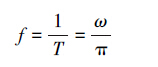

在该边界条件和载荷下进行求解,位移云图如图 4所示。由于变形较小,放大3 000倍后进行观察。由此可知,工具的最大位移发生在工具两端的球形减阻接头处,而轴承处因支撑板的固定基本无位移发生。由工具的最大位移可得振幅为0.01 mm。这说明工具的振幅较小,不会对钻井液流场造成较大影响,并且无碰撞短节内壁的危险。

|

| 图 4 工具的位移云图 Fig.4 The deformation distribution of the drag reduction tool |

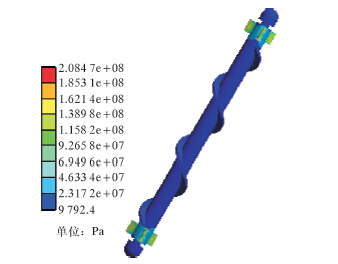

工具的应力云图如图 5所示。工具的最大应力出现在支撑板处,其值为208.5 MPa,轴承处的应力约为92.7 MPa,均远小于材料API 5L X65的屈服极限,因此工具结构合理,安全可靠。

|

| 图 5 工具的应力云图 Fig.5 The stress distribution of the drag reduction tool |

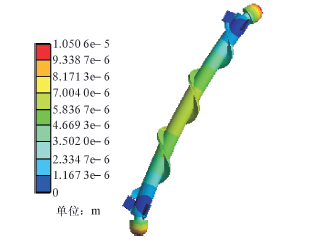

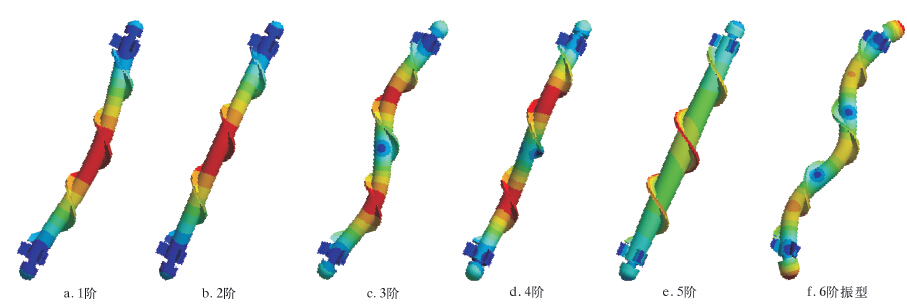

在不考虑旋转预应力的情况下对工具进行基于ANSYS的模态分析。与低阶固有频率相比,高阶固有频率对动态特性分析意义不大,低阶振型对工具本身的振动有较大的影响,对工具的动态特性起决定性的作用,所以笔者利用低阶的频率来评估工具是否能满足动态性能方面的要求。取工具的前6阶模态进行分析,各阶频率如表 1所示,振型如图 6所示。

| 阶数 | 1 | 2 | 3 | 4 | 5 | 6 |

| 频率 | 484.5 | 489.5 | 1331.4 | 1340.9 | 1983.1 | 2511.2 |

|

| 图 6 工具前6阶振型 Fig.6 The first 6-order mode shapes of the tool |

由计算结果可知,工具的固有频率大于工作频率14.69 Hz,虽然钻井液流速浮动会导致工作频率发生一定变化,但是依然远离工具的固有频率范围,无发生共振的风险;并且随着工具旋转,产生的旋转预应力会提高工具结构的刚度和固有频率,这进一步提升了工具的动态性能,使工具的运行更加安全稳定。

3 结 论(1) 设计了一种用于θ73.0 mm连续管钻井的振动减阻工具,提出了工具在不同工况下振动频率的计算方法。

(2) 对工具进行了强度校核,工作时应力较大部位为支撑板和轴承,应力最大值分别为208.5和92.7 MPa,且工具的动态性能稳定,无发生共振破坏结构的风险,工具结构安全可靠。

(3) 设计的连续管钻井减阻工具利用振动减阻机理,采用非刚性冲击的振动形式,达到减阻效果的同时提高了工具的安全性。

| [1] | 贺会群. 连续管钻井技术与装备[J]. 石油机械, 2009, 37(7): 1–6. |

| [2] | WILLIAMS T, DESKINS G. Sound coiled tubing drilling practices[J]. U.S.Department of Interior's Minerals Management Service, 2011, 9: 3–4. |

| [3] | 单代伟, 刘清友, 陈俊, 等. 连续油管钻机现状和发展趋势[J]. 石油矿场机械, 2010, 39(5): 79–83. |

| [4] | 陈朝伟, 周英操, 申瑞臣, 等. 连续管钻井减摩技术综述[J]. 石油钻探技术, 2010, 38(1): 29–31. |

| [5] | TIMM B,RYAN G.New technology enables rigs with limited pump pressure capacity to utilize the latest friction reduction technology[R].SPE 165700,2013. |

| [6] | MCLNTOSH T,BAROS K J.A vibratory tool study on extended reach horizontals during coiled tubing drillout in the eagle ford shale[R].SPE 179087,2016. http://cn.bing.com/academic/profile?id=1a19085a9251a44fafc66d1c888d1efd&encoded=0&v=paper_preview&mkt=zh-cn |

| [7] | 王瑜, 曹立新, 刘宝林, 等. 连续管振动减摩钻井技术研究[J]. 石油机械, 2012, 40(11): 5–9. |

| [8] | 周博, 管峰, 周传喜, 等. 连续管钻井系统摩阻计算方法与试验研究[J]. 石油机械, 2015, 43(2): 22–26. |

| [9] | STVEV B,FRANKLIN B.Drilling performance improvements in gas shale plays using a novel drilling agitator device[R].SPE 144416,2011. |

| [10] | MUHAMMAD H.Maximizing coiled tubing reach during logging extended horizontal wells using e-line agitator[R].SPE 127399,2009. http://cn.bing.com/academic/profile?id=733be7032960cb25d30e4bc37554a7dc&encoded=0&v=paper_preview&mkt=zh-cn |

| [11] | MATTHEW W,RYAN A.Benefits of using downhole vibratory casing tools in the niobrara/codell formations[R].SPE 178800,2016. http://cn.bing.com/academic/profile?id=f93b900d9aed3b6c942a3ca9fd9c92f6&encoded=0&v=paper_preview&mkt=zh-cn |